Процесс волочения заключается в протягивании заготовки через постепенно сужающееся отверстие в инструменте- (волоке или волочильной матрице).Волочение производится через волоки, которые могут быть сплошными, составными, роликовыми. Волоко представляет собой кольцо, которое изготавливается из инструментальной стали (для прутков и труб больших размеров), из твердых сплавов (для профилей мелких и средних размеров_ и из алмазов (для волочения тончайшей стальной проволоки).

Для увеличения прочности волока запрессовывается в стальную обойму.

При волочении ряда профилей применяются составные волоки, которые значительно проще в изготовлении и отличаются универсальностью.

Рис. 3.66. Схемы волочения прутка (а), трубы на короткой неподвижной оправке (б) и трубы без оправки (в): 1 - волочильная матрица (волоко), 2 - оправка, 3 – изделие (Зорчев)

Рис. 3.66. Схемы волочения прутка (а), трубы на короткой неподвижной оправке (б) и трубы без оправки (в): 1 - волочильная матрица (волоко), 2 - оправка, 3 – изделие (Зорчев)

|

Волочение, как правило, осуществляют в холодном состоянии. Исходными заготовками служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов. Волочение труб можно выполнять с оправкой для уменьшения внешнего диаметра и толщины стенки рис. 3. 66,

в и без оправки для уменьшения внешнего диаметра рис. 3. 66,

а. При волочении трубы на оправке профиль полученной трубы определяется зазором менаду волокой

1 и оправкой

2.

Волочение обеспечивает точные размеры по сечению с высоким качеством поверхности, увеличивает прочность материала.

За последние годы достигнуто значительное повышение стойкости волок при больших обжатиях и скоростях волочения порядка 50—60 м/с, что обеспечивает высокую производительность волочильного оборудования.

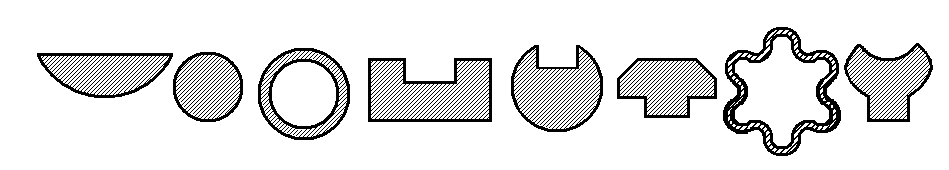

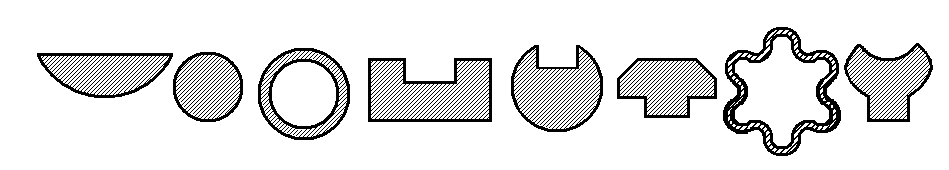

Волочением обрабатывают различные сорта стали и цветные металлы: медь и ее сплавы, алюминий и его сплавы и др. Ассортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002—10 мм и точных фасонные профили различного назначения, примеры которых показаны на рис.3.67 (призматические и фасонные направляющие: сегментные, призматические и фасонные шпонки; шлицевые валики; опорные призмы и ножи и т. д.). Волочением калибруют стальные трубы диаметрами от капиллярных до 500 мм, стальные прутки диаметром 3—150 мм.

При волочении сплошного и полого профилей площадь поперечного сечения заготовки уменьшается, а следовательно, длина (из условия постоянства объема при пластической деформации) увеличивается.

Количественно степень деформации металла при волочении, так же как и при прокатке, можно характеризовать отношением полученной длины к исходной т. е. коэффициентом вытяжки μ= l 1/ l 2= F 0/ F 1 или коэффициент обжатия ε = (F 0- F 1)/ F 0. Величина деформации за один проход ограничена из-за опасности разрушения деформируемого материала и вытяжка составляет μ = 1,25…1,45.

Рис. 3.67 Примеры получаемых профилей волочением

При волочении также значительно повышаются механические свойства протягиваемого металла, так как происходит наклеп (упрочнение).

Волочение включает две стадии: 1) подготовительная стадия; 2) непосредственно волочение

На первой стадии проводят ряд операций по подготовке поверхности проволоки к волочению: травление, горячую и холодную промывку, желтение, известкование или покрытие жидким стеклом, сушку. Для этого в цехах создают непрерывные линии, в которых ряд операций совмещен. При желтении поверхность заготовки покрывается тонким слоем окиси железа (желтого цвета).

Меднение производится путем погружения заготовки в растовр медного купороса, при этом на ней осаждается тонкий слой меди.

Фосфатирование – это процесс получения пленки фосфата на поверхность заготовки. Поверхность получается пористой,, хорошо удерживает смазку.

Известкование - процесс покрытия поверхности заготовки при погружении ее в кипящий известковый раствор тонким слоем извести. Заготовки затем смазывают минеральным маслом, эмульсией, графитом или жиром.

К стадии подготовки также относятся:

1. Предварительная термическая обработка заготовки для получения необходимой структуры металла и свойств. В качестве такой обработки применяется отжиг или патентирование (нагрев металла до температуры выше критической и последующее охлаждение в расплавленных солях или свинце, имеющих температуру 450-500 ОС).

2. Заострение концов заготовки для того, чтобы можно было протянуть ее сквозь волокна и захватить клещами волочного стана.

3. Очистка от окалины механическим, химическим или электрохимическим способом. Наибольшее распространение получил химический метод, заключающийся в травлении заготовок в растворах серной или соляной кислоты, а также в смесях кислот.

Протравленные заготовки тщательно пропитываются водой, сначала горячей, а затем холодной.

4. Нанесение подсмазочного слоя путем желтения, меднения, фосфатирования, известкования. Подсмазочный слой нужен для удержания смазки и должен препятствовать налипанию металла на инструмент.

После подготовки проволоки к волочению ее передают в волочильное отделение цеха, где проводят процесс волочения. В зависимости от назначения проволоки ее после волочения подвергают термической обработке или промасливанию, увязке и упаковке.

Технологический процесс волочения состоит из следующих операций:

1. Волочение в один или несколько проходов, в зависимости от необходимой величины обжатия.

2. Межоперационная и, если необходимо, послеоперационная обработка для снятия наклёпа.

Если производится межоперационная обработка, то после нее необходимо снова выполнить подготовительные операции – травление, промывку, сушку, нанесение подсмазочного слоя.

3. Отделка готовой продукции: отрезка заостренных концов, разрезка в размер и пр.

3.15.2.Оборудование для волочения. Машины, на которых выполняются операции волочения, называются волочильными станами. Волочильные станы в зависимости от принципа работы тянущего устройства могут быть двух видов: с прямолинейным движением металла и с наматыванием обрабатываемого металла на барабан. Станы с прямолинейным движением обрабатываемой заготовки применяют для волочения или калибровки прутков, труб и других изделий, не подвергаемых сматыванию в бунты. К таким типам станов относятся цепные и реечные волочильные станы. Станы с наматыванием металла в бунты применяют для волочения проволоки, специальных профилей и труб небольшого диаметра. В зависимости от числа барабанов и характера их работы эти станы бывают: 1) однократные; 2) многократные, работающие со скольжением; 3) многократные, работающие без скольжения; 4) многократные, работающие с противонатяжением.

Однократными называются волочильные станы (рис. 3.68), в которых волочение осуществляется в один проход, а многократными — станы, в которых металл подвергается непрерывному волочению в несколько проходов.

Рис. 3.68 Схема однократного волочильного стана: 1-ведомый барабан (фигурка); 2 –волоко; 3 – ведомый брабан (фигурка); 4 - привод

Современные волочильные и калибровочные цехи имеют по 15— 20 станов разной мощности и представляют собой целый комплекс оборудования, состоящий из различных агрегатов, обеспечивающих возможность всех технологических операций, связанных с подготовкой металла к волочению, термической обработкой, отделкой и, наконец, упаковкой.

Рассмотрим конструкции основных типов волочильных станов.

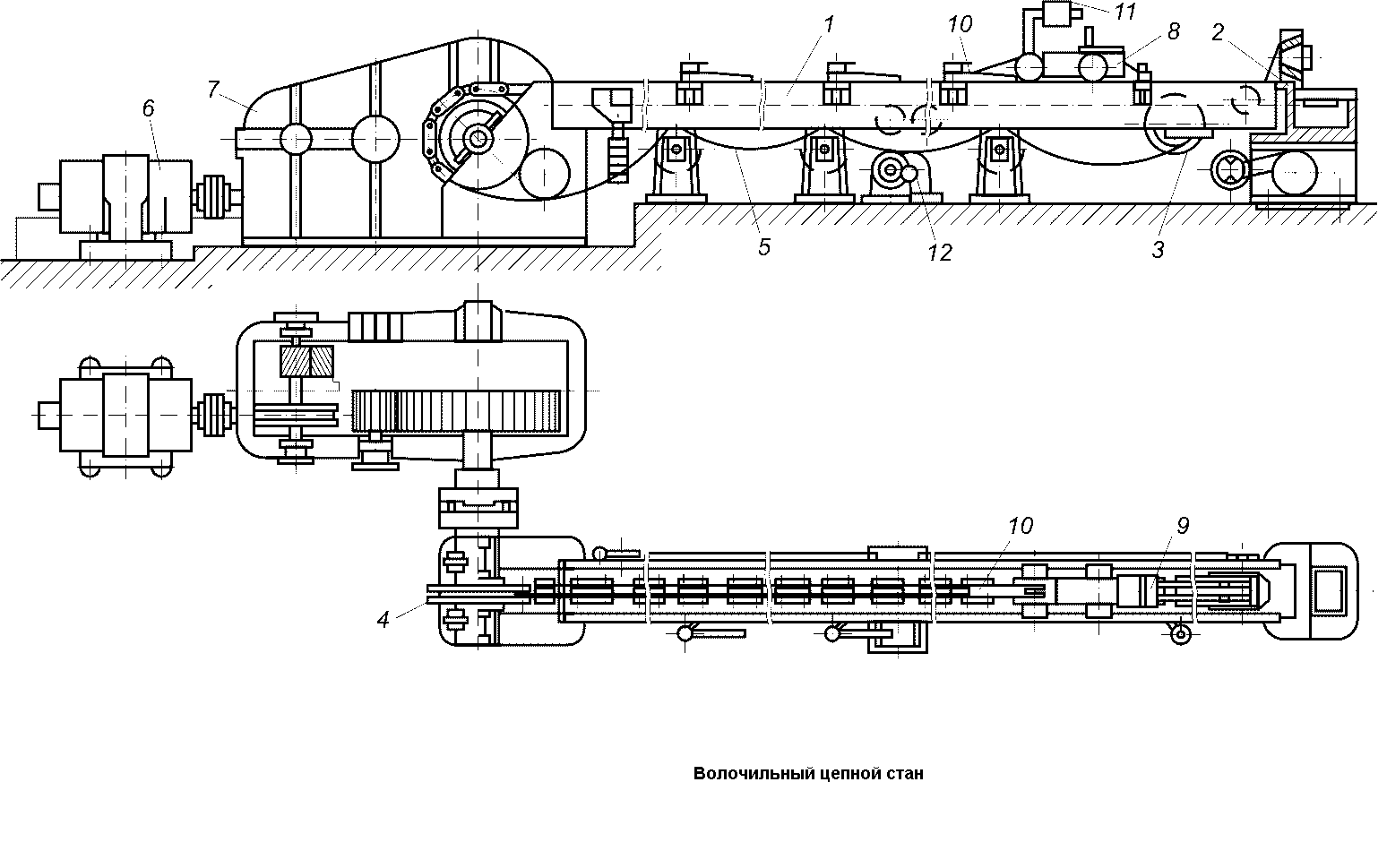

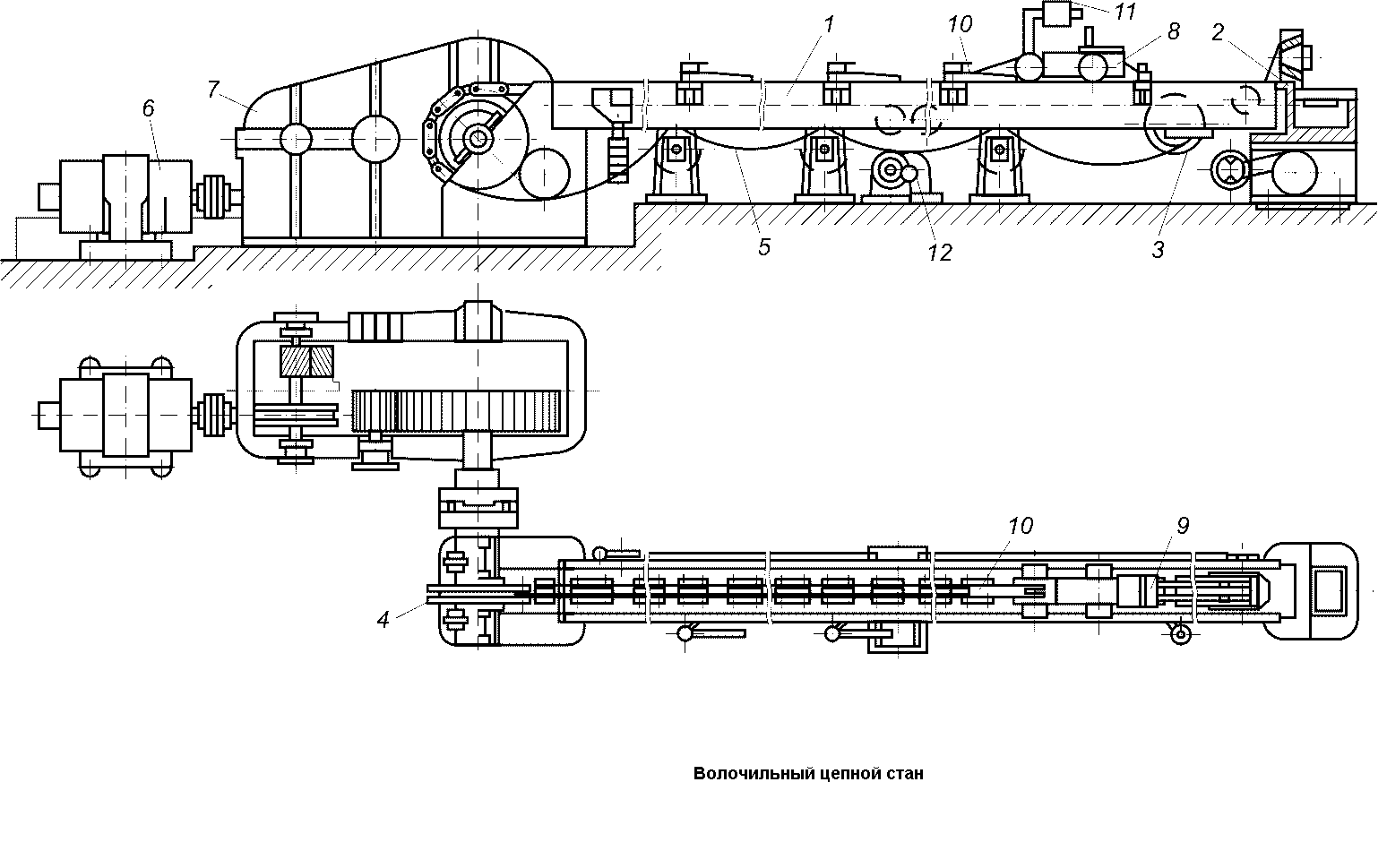

Волочильные цепные станы предназначены для волочения прутков, труб и различных фасонных профилей. По конструктивной схеме большинство цепных волочильных станов одинаково и отличается только степенью механизации отдельных операций.

Волочильный цепной стан, представленный на рис. 3.69 состоит из станины 1 на одном конце которой установлена стойка 2, в которой укрепляют волоку и неприводную звездочку 3, а на другом конце устанавливают приводную звездочку 4. Между этими звездочками натянута бесконечная цепь 5, верхняя часть которой движется по направлению от волоки к приводной звездочке. Движение цепи осуществляется вращением звездочки 4, которая приводится от двигателя 6 через редуктор 7.

Рис. 3.69 Волочильный цепной стан

По направляющим верхней части станины движется на катках тележка 8 для захвата переднего конца металла, протягиваемого через волоку. На тележке смонтированы клещи 9 и крюк 10, который с помощью рычага 11 зацепляется за палец одного из звеньев цепи. Рычажную передачу между крюком и клещами обеспечивает зажим клещами переднего конца протягиваемого металла с силой, пропорциональной усилию волочения. Таким образом достигается захват обрабатываемого металла.

Когда протягиваемый пруток целиком пройдет через волоку, тогда тележка за счет упругих сил цепи получает импульс, благодаря которому ее скорость становится несколько больше скорости движения цепи. В момент ускорения тележки крюк 10 освобождает палец цепи и под действием груза 11 поднимается, освобождая тем самым тележку от цепи. При помощи специального механизма 12 тележка возвращается в исходное положение к стойке волоки и процесс повторяется.

Усилие волочения у таких станов составляет от 5 кН (500 кгс) до 1,5 МН (150 тс), длина волочения — от 25 до 50 м, скорость, волочения 0,5—1 м/с.

Реечный волочильный стан отличается от цепного типом привода и его расположением. В одном случае рейка прикреплена к тележке, а привод установлен стационарно, в другом рейки закреплены неподвижно на станине стана, а привод установлен на тянущей тележке.

Станы со стационарным приводом строят для волочения профилей больших сечений и для одновременного волочения нескольких прутков. Станы с подвижным приводом строят только для волочения небольших сечений. Волочильные станы с наматыванием обрабатываемого материала на барабан бывают, как уже отмечалось, однократного и многократного волочения. Станы однократного волочения барабанного типа используют главным образом для волочения проволоки и круглого материала диаметром от 4 до 25 мм и некоторых специальных профилей и труб небольшого диаметра. Такие станы бывают с горизонтальными барабанами и со скользящими вдоль барабана клещами и с перемещающейся вдоль оси барабана волокой. Как в первой, так и во второй конструкциях изделия укладывают на барабане только в один ряд, что ограничивает емкость барабана, т. е. массу бунта.

Рис. 3.70 Схемы волочильных станов, работающих со скольжением с передаточными шестернями разного диаметра (а) и с различными диаметрами роликов (б):

1 — двигатель; 2 — передаточные шестерни; 3 — волока; 4 — тяговые ролики; 5 — фигурка с проволокой; 6 — тяговый барабан

Наибольшее применение в проволочном производстве имеют машины многократного волочения, работающие со скольжением и без скольжения. На рис. 3.70, а показана схема стана со скольжением, у которого для увеличения скорости проволоки установлены передаточные шестерни различного диаметра при одинаковых тяговых роликах. На рис. 3.70, б приведена схема стана, у которого увеличение скорости проволоки происходит за счет разности диаметров ступеней у роликов и за счет того, что правый ролик делает больше оборотов, чем левый.

Станы многократного волочения со скольжением, как видно из приведенных схем, устроены весьма просто, однако их устойчивость в работе может нарушаться при износе волок. В результате происходят обрывы проволоки. Кроме того, при скольжении проволока может перерезать ролики. Поэтому для указанных станов необходим тщательный расчет маршрутов волочения.

Станы многократного волочения без скольжения бывают непрерывно-петлевого, непрерывно-прямоточного и магазинного типов. У станов непрерывно-петлевого типа (рис.3.71, а) проволока последовательно проходит через волоку 1, тяговый ролик 2, натяжной ролик 4, направляющий ролик 3, снова через волоку и т. д. На тяговом ролике 2 всегда находится неизменное число (7—10) витков проволоки, что исключает ее скольжение по ролику.

Рис. 3.71 Схемы волочильных станов, работающих без скольжения непрерывно-петлевого типа (а) и магазинного типа (б): 1 — волоки; 2 — тяговые ролики — барабаны; 3 — направляющие ролики; 4 — натяжные ролики; 5 — пружины; 6 — уравнительные рычаги; 7 — зубчатые секторы; 8 — реостаты

Положение подвижного натяжного ролика 4 зависит от действия пружины 5 и усилия волочения, создаваемого тяговым роликом. Скорости тяговых роликов и, следовательно, натяжение проволоки регулируются автоматически при помощи натяжного ролика 4, уравнительного рычага 6, зубчатого сектора 7 и реостата 8. В зависимости от положения рычага реостата число оборотов предыдущего электродвигателя уменьшается или увеличивается, а следовательно, увеличивается или уменьшается натяжение проволоки. Благодаря натяжным роликам машины петлевого типа работают с противонатяжением. У непрерывно-прямоточных станов проволока переходит с одного ролика на другой без натяжных или направляющих роликов, а скорости регулируются под действием усилия волочения на тяговые ролики. Такие станы применяют преимущественно для волочения толстой проволоки.

У станов без скольжения магазинного типа (рис. 3.71, б) на барабанах 2 обычно имеется значительный запас проволоки, за счет которого можно временно останавливать и вновь пускать отдельные барабаны, не прекращая работу всего стана. В случае остановки какого-либо промежуточного барабана запас проволоки на предыдущем барабане увеличивается, а работа последующего барабана продолжается до тех пор, пока имеется проволока на остановленном барабане. Обычно окружные скорости барабанов таких станов рассчитывают так, чтобы запас проволоки на каком-либо барабане несколько превышал количество проволоки, которое может протянуть последующий барабан.

На многократных волочильных станах кратность волочения принимают от 2 до 25 в зависимости от протягиваемого металла, требуемых конечных размеров и механических свойств протягиваемой проволоки.

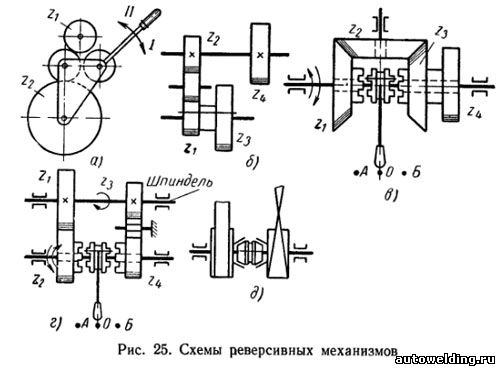

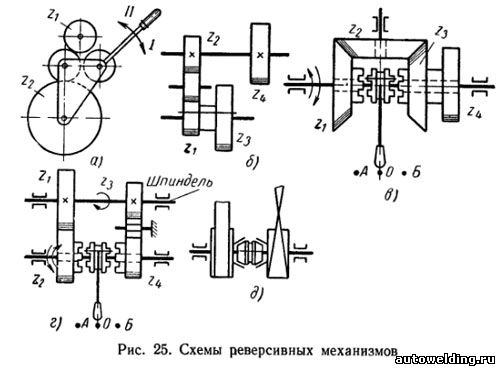

- Реверсивные механизмы.

Реверсивный механизм служит для изменения направления вращения барабанов грузовой и стреловой лебедок и поворотной части крана. Распределительный механизм распределяет крутящий момент между грузовой и стреловой лебедками и механизмом поворота, обеспечивая независимый раздельный привод всех механизмов или некоторых из них. Реверсивный и распределительный механизмы могут быть объединены в одном корпусе в реверсивно-распределитель-ный механизм

Реверсивные механизмы предназначены для изменения направления вращательного и поступательного движения механизмов станка. На рис. 25, а показан трензель с цилиндрическими зубчатыми колесами. С помощью рукоятки осуществляется переключение из положения I в положение II, при этом паразитные зубчатые колеса входят в зацепление с колесом z1, и изменяется направление вращения ведомого вала, на котором сидит зубчатое колесо z2. На рис. 25, б показана схема реверсивного механизма с перемещающимися на шлицевом валу зубчатыми колесами. На рис. 25, в, г приведены схемы механизма, в которых реверсирование осуществляется с помощью двусторонней кулачковой муфты при перемещении рукоятки в положения А и Б. На рис. 25, д показана ременная реверсивная передача.

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ №22

- Схемы холодной и горячей камер прессования для литья под давлением.

Работа поршневой машины с холодной вертикальной камерой прессования (рис. 2.9) состоит в следующем. Ось камеры прессования 1 этой машины располагают параллельно плоскости разъема пресс-формы 3. Металл заливают на нижний поршень 4 камеры, который не позволяет проникать ему в форму. Жидкий металл будет заходить в литниковое отверстие 5 и полость формы после опускания вниз прессующего поршня 2, в результате чего нижний поршень 4, отжимаясь вниз, откроет литниковое отверстие.

Рис. 2.9. Схемы холодной вертикальной (а) и горизонтальной (б) поршневых камер прессования машин литья под давлением

Металл, войдя в контакт со стенками формы, затвердевает. Прессующий поршень поднимается вверх, освобождая путь нижнему поршню, который при подъеме отрезает пресс-остаток от литника, выталкивая его из камеры прессования. Форма очищается, смазывается и закрывается. Цикл повторяется.

Ось горизонтальной холодной камеры прессования 1 (рис. 2.9, б) располагают перпендикулярно плоскости разъема формы. Горизонтальная камера связана с неподвижной полуформой 2. Жидкий металл заливают в горизонтальную камеру через специальное окно 3. Поршень 4, двигаясь вправо, запрессовывает металл в полость формы. Пресс-остаток захватывается поршнем при холостом ходе и выбрасывается из камеры прессования.

Машины с холодной камерой прессования используют для изготовления отливок из сплавов на основе алюминия, магния и меди.

В поршневых машинах с горячей камерой прессования (которые являются только вертикальными) иное заливочное устройство (рис. 2.10). Цилиндр1 прессующего поршня 2 таких машин находится в расплавленном металле 3, который заполняет камеру прессования через отверстие прессового цилиндра 4. При прессовании это отверстие перекрывается поршнем. По окончании прессования остаток жидкого металла сливается в камеру прессования. Обогрев расплавленного металла в тигле — электрический. Остальные операции технологического процесса такие же, как и на машинах с холодной камерой прессования.

|

| Рис. 2.10 Схема горячей камеры прессования

|

Машины с горячей камерой прессования применяют главным образом для изготовления отливок из легкоплавких сплавов на основе цинка, свинца и олова. Эти машины позволяют более легко автоматизировать процесс литья, здесь меньше потери металла, выше производительность труда (10... 12 запрессовок в минуту).

Для съема и удаления отливок от формы используют различные механизмы, в том числе роботы-манипуляторы. Универсальные роботы-манипуляторы со счетно-решающими и запоминающими устройствами могут последовательно выполнять до 200 различных команд. На некоторых машинах устанавливаются роботы для заливки жидкого металла в камеру прессования.

В настоящее время продолжается совершенствование литья под давлением стали в направлении повышения стойкости форм, улучшения качества отливок, механизации и автоматизации процесса.

Методы прессования изделий.

Прессование— процесс придания деформируемому металлу заданной формы путём его выдавливания из замкнутого объёма через отверстие, контейнера, сечение которого меньше площади поперечного сечения исходной заготовки. Прессованием получают изделия с разнообразными формами поперечного сечения.

Для получения прутковых изделий (рис. 3.51, а) исходную заготовку 3 укладывают в полость контейнера 4. Давление пресса передается на заготовку пуансоном 5 через пресс-шайбу 6. При этом металл заготовки выдавливается в отверстие матрицы 1, укрепленной в матрице-держателе 2. При прессовании трубы (рис. 3.51, б) пуансон 5 с пресс-шайбой 6 выдавливает металл заготовки 3 из контейнера 4 в зазор, образованный матрицей 1, укрепленной в матрицедержателе 2, и иглой 7, т. е. толщина стенки трубы соответствует величине зазора.

Существенной особенностью прессования является то, что деформируемый прессованием металл оказывается в условиях всестороннего сжатия. Такое напряжённое состояние прессуемого металла обеспечивает более благоприятные условия прессования, чем при других видах обработки. Поэтому подвергнуть прессованию можно и низко пластичные металлы и сплавы, которые практически не обрабатываются при других видах обработки давлением. Процесс прессования чаще всего осуществляют при высоких или повышенных температурах. Однако при использовании высокопрочных инструментальных сталей и специального оборудования прессование можно осуществлять и без нагрева заготовок. В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным или совмещённым истечением.

|

| Рис. 3. 51 Схемы прессования (Зорчев): 1 – матрица; 2 – матрицедер-жатель; 3 – деформируемый металл; 4 – контейнер; 5 – пуансон; 6 – пресс-шайба; 7 – игла

|

Холодное прессование (выдавливание). В настоящее время холодное прессование все шире внедряется в производство мелких и средних деталей, которые до недавнего времени изготавливали только обработкой резанием. Форма деталей, получаемых холодным выдавливанием, весьма разнообразна (рис. 3.52). Детали, изготовленные этим методом, имеют точные размеры, чистую поверхность, не требуют обработки резанием и только в некоторых случаях проходят чистовую обработку. Кроме того, в процессе холодного выдавливания детали упрочняются. Это дает возможность заменить более дорогие сплавы на более дешевые, которые за счет упрочнения получают повышенные механические свойства. Одним из недостатков процесса является потребность в приложении больших удельных давлений до 25 МПа, что отрицательно влияет на стойкость инструмента и ограничивает область применения холодного выдавливания сравнительно небольшими по массе и габаритам изделиями.

Рис. 3.52 Примеры деталей, полученных холодным выдавливанием

Наиболее распространено прессование с прямым истечением, которое применяется для получения как сплошных, так и полых профилей.

Деформирование при прессовании идет в закрытом штампе (контейнере) и осуществляется по нескольким схемам (рис. 3.53). При прямом прессовании (рис. 3.513, а) металл течет через отверстие в матрице 2 в направлении движения пуансона 1. Отросток детали получает форму поперечного сечения отверстия, а оставшийся в матрице объем металла оформляется пуансоном и формой дна матрицы. Если на торце пуансона имеется стержень, входящий в отверстие матрицы, то деталь будет иметь сквозное отверстие (рис. 3.53, б). Обратное прессование также применяется для получения сплошных и полых тел. Процесс когда металл течет в направлении, обратном движению пуансона, называется обратным выдавливанием (рис. 3.53, в и г). При боковом выдавливании (рис. 3.53, д) металл вытекает в отверстие, расположенное в боковой поверхности разъемной матрицы. Если металл течет одновременно и вверх и вниз, то такое выдавливание называется комбинированным (рис. 3.53, е).

Поскольку пластическая деформация при выдавливании идет в условиях всестороннего сжатия, то возможно ведение процесса с очень большими степенями деформации ε (в %), которые характеризуются отношением разности площади поперечного сечения исходной заготовки F о и площади поперечного сечения выдавленной части детали к площади F поперечного сечения выдавленной части детали:

Рис. 3.53 Схемы процессов холодного выдавливания

Так, при прямом выдавливании стали ε = 60…95 %,а при обратном ε — 40 …75 % (верхние пределы относятся к малоуглеродистым сталям, а нижние—к средне- и высокоуглеродистым). При выдавливании алюминиевых сплавов е приближается к 100 %.

Исходным материалом для холодного выдавливания служат прутки круглого сечения, проволока в бунтах, полосы и лента в рулонах. Прутки и проволоку режут на заготовки чаще всего в специальных штампах на кривошипных прессах общего назначения.

Штампы для холодного выдавливания изготавливаются универсальными, предназначенными для штамповки группы однотипных деталей, с быстрой заменой рабочих элементов. В штампах должно быть обеспечено хорошее направление рабочих частей. Наиболее распространены штампы с направляющими колонками и втулками.

Стенки матриц при выдавливании сталей испытывают высокие удельные давления до 100 МПа. Для повышения прочности и надежности матрицы делаются многослойными, состоящими из нескольких цилиндров (2, 3, 4), причем каждый больший цилиндр одет на меньший с натягом.

Зазоры между пуансонами и матрицами при прямом выдавливании делают по возможности минимальными во избежание образования торцового заусенца.

К оборудованию, применяемому для холодного выдавливания, предъявляются высокие требования. Механические прессы должны иметь высокую точность направления ползуна и жесткость всей конструкции, что обусловлено повышенными требованиями к точности выдавливаемых заготовок. Прессы должны иметь выталкиватель с усилием в 10—15 % от усилия пресса и с большим ходом.

Для холодного выдавливания используют чеканочные кривошипно -коленные прессы Барнаульского завода и кривошипные прессы общего назначения с усилиями 16 и 25 МН (1600…2500 тс). Основным оборудованием для прессования являются гидравлические прессы.

- Классификация металлорежущих станков.

Cм. Билет № 14(3)

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ №23

- Основные операции, выполняемые не сверлильных станках. Типы сверл, зенкеров, развёрток.

См. билет №1(3) и билет №12(3)

Рис. 3.66. Схемы волочения прутка (а), трубы на короткой неподвижной оправке (б) и трубы без оправки (в): 1 - волочильная матрица (волоко), 2 - оправка, 3 – изделие (Зорчев)

Рис. 3.66. Схемы волочения прутка (а), трубы на короткой неподвижной оправке (б) и трубы без оправки (в): 1 - волочильная матрица (волоко), 2 - оправка, 3 – изделие (Зорчев)