Технологические установки нефтеперерабатывающих заводов, ре-зервуарное и трубопроводное хозяйство заводов снабжены разнообразной арматурой, предназначенной для разобщения оборудования или подключения его к работающей системе, регулирования количества проходящей через трубопровод среды (нефти, нефтепродукта, воды, пара, газа и т.д.) или поддержания в системе давления, не превышающего допустимого.

2.6.5.1. Классификация трубной арматуры

Арматура любого класса включает три основных элемента: корпус, привод и рабочий орган (запорный, регулирующий и др.), состоящий из седла и перемещающегося или поворачивающегося относительно него затвора (золотника).

Арматуру классифицируют по основным признакам:

— по функциональному назначению;

— по условиям работы — давление, температура, агрегатное состояние, химическая активность и токсичность транспортируемой среды, температура и особые свойства (например, взрывоопасность окружающей среды);

— по диаметру условного прохода (номинальный размер арматуры);

— по способу присоединения корпуса к трубопроводу;

— по конструкции корпуса;

— в зависимости от способа герметизации рабочего органа в корпусе;

— в зависимости от конструкции привода рабочего органа.

По назначению арматуру делят на следующие основные классы:

— запорная, предназначенная для полного перекрытия потока среды;

— предохранительная, обеспечивающая частичный выпуск или перепуск рабочей среды при повышении давления до значения, угрожающего прочности системы, а также предотвращающая недопустимый по технологическим соображениям обратный поток среды;

— регулирующая, назначение которой управлять рабочими параметрами потока среды (давлением, расходом, температурой) путем изменения проходного сечения;

— контрольная, определяющая уровень рабочей среды;

— прочая, предназначенная для различных конкретных операций (отвод конденсата, выпуск воздуха из трубопровода и впуск воздуха в него, приемо-раздаточные операции, выпуск подтоварной воды из резервуаров и т. п.).

По условиям работы к арматуре предъявляют следующие требования. Это прежде всего прочность, герметичность и надежность работы, взрывобезопасность и коррозионная стойкость. Требуемая прочность арматуры диктуется в основном рабочим давлением и температурой. Рабочие давления и температуры практически могут иметь любые значения из довольно широких диапазонов в зависимости от технологии конкретных производств. Поэтому с целью стандартизации и унификации арматуры принята следующая система условных давлений.

По величине условного давления арматуру можно разделить на три основные группы:

1) низкого давления на Ру до 1,6 МПа;

2) среднего давления на Р от 1,6 до 10 МПа;

3) высокого давления на Ру от 10 до 100 МПа.

Кроме того, можно выделить вакуумную арматуру и арматуру сверхвысокого давления (более 100 МПа), которую изготовляют на рабочее давление или вакуум по специальным техническим условиям.

Условное давление Р является единственным параметром для изготовляемой арматуры, гарантирующим ее прочность и учитывающим как рабочее давление, так и рабочую температуру. Условное давление соответствует допустимому для данного изделия рабочему давлению при нормальной температуре.

До пуска в эксплуатацию арматуру необходимо испытать водой при температуре ниже 100 "С, на прочность и плотность материала -пробным давлением. Это давление также нормировано ГОСТ 356. Для условных давлений до Р =20 МПа пробное давление Рп = 1,5Р; при более высоких Р превышение пробного давления над условным постепенно снижается до 25 %.

Рабочей температурой считается наивысшая длительная температура перекачиваемой по трубопроводам среды (без учета кратковременных повышений температуры, допускаемых техническими условиями).

По диаметру условного прохода. Основной параметр арматуры — диаметр условного прохода D — номинальный внутренний диаметр трубопровода, на котором устанавливают данную арматуру. Различные типы арматуры при одном и том же условном проходе могут иметь разные проходные сечения (например, полнопроходный шаровой кран, конический кран с трапециевидным проходом и дроссельный игольчатый клапан).

Не следует смешивать диаметр условного прохода с диаметром проходного сечения в арматуре, последний часто меньше D (арматура с сужением прохода) или больше D (затворы с кольцевым проходным сечением). В то же время условный проход арматуры не совпадает

и с фактическим проходным диаметром трубопровода. Так, трубопровод из трубы размером 325x16 мм имеет фактический внутренний диаметр (без учета допусков) 293 мм, а номинальный диаметр — 300 мм. По размеру условного прохода различают арматуру:

1) малых проходов (D <40мм);

2) средних проходов (D^ = 5O...25O мм);

3) больших проходов (D > 250 мм).

По способу присоединения корпуса к трубопроводу арматуру делят на:

1) фланцевую;

2) муфтовую;

3) под приварку и др.

В химической промышленности наиболее распространена фланцевая арматура. Муфтовую арматуру используют на трубопроводах диаметром до 80 мм, предназначенных для транспортирования негорючих и нейтральных сред. Приварную арматуру устанавливают на трубопроводах при повышенных требованиях к плотности соединения.

По конструкции корпуса арматуру подразделяют на:

1) проходную, в которой среда не меняет направления своего движения на выходе по сравнению со входом;

2) угловую, в которой это направление меняется на угол до 90°.

В зависимости от способа герметизации рабочего органа в корпусе различают:

1) сальниковую;

2) сильфонную;

3) мембранную арматуру.

В сальниковой арматуре герметичность сопряжения рабочего органа и корпуса обеспечивается сальниковым устройством, в сильфонной и мембранной - соответственно сильфоном и мембраной.

В зависимости от конструкции привода рабочего органа трубопроводную арматуру разделяют на:

1) автоматически действующую, в которой привод осуществляется самим потоком среды;

2) управляемую, с ручным или механическим (электрическим, пневматическим и др.) приводом.

2.6.5.2. Условные обозначения трубной арматуры

Государственный стандарт предусматривает условные обозначения арматуры, состоящие из наименования, номера конструктивного типа (римская цифра I, II и т.д.) и исполнения (заглавная буква — А, Б, В и т. д.), условного прохода в мм, условного давления в кгс/см2 и номерастандарта. Например, вентиль II-A-50-40 ГОСТ 9659. Эти стандартные обозначения часто используются проектировщиками. Однако в каталогах на арматуру, в номенклатуре арматурных заводов, в ведомостях для заказа арматуры и в прейскурантах применяют не стандартные, а отраслевые условные обозначения. Отраслевые обозначения общепромышленной арматуры состоят из ряда цифр и букв (таблица/фигура), например 15с22нж1. Первые две цифры обозначают конструктивный тип арматуры (табл. 2.3), следующие за ними буквы - материал корпуса, (табл. 2.4); цифры после букв — порядковый номер модели (одна, две или три цифры, начинающиеся с 0,1 или 2); если в этих трех цифрах первая больше 2, она означает тип привода (табл. 2.5). Ручной привод, представляющий собой маховик или рукоятку, не отмечается. Буквы после второй группы цифр означают материал деталей уплотнения (табл. 2.6) или вид внутреннего покрытия корпуса (табл. 2.7). Если уплотнительные поверхности выполнены непосредственно на самом корпусе или затворе, обозначение их отсутствует или применяются буквы «бк» (без колец). Иногда после букв, обозначающих материал уплотнения, стоит еще одна цифра, обозначающая вариант конструктивного исполнения. Например, 15 с22нж1 (соответствующее указанному выше стандартному обозначению: вентиль II-A-50-40 ГОСТ 9659) обозначает: 15 — вентиль, с — стальной, 22 — порядковый номер модели (с ручным приводом-маховиком), нж — с уплотнительными кольцами из нержавеющей стали, 1 — конструктивное исполнение 1.

Условные обозначения арматуры для нефтяной, нефтеперерабатывающей и нефтехимической промышленности построены по другой системе. Здесь обычно сначала идет ряд букв, обозначающих сокращенное наименование изделия, а затем цифры, указывающие условное давление. Например, СППКР-40 - специальный полноподъемный пружинный (предохранительный) клапан с рычагом для продувки на Р = 4 МПа (40 кгс/см2). Иногда в обозначение включают еще и условный проход.

Таблица 2.3 — Отраслевые условные обозначения конструктивных типов арматуры

| Арматура

| Условное обозначение

|

| Кран пробно-спускной

|

|

| Кран трубопроводный

|

|

| Запорное устройство указателя уровня

|

|

| Вентиль

| 13,14,15

|

| Клапан обратный подъемный и приемный с сеткой

|

|

| Клапан предохрани тельный

|

|

| Клапан обратный поворотный

|

|

| Регулятор давления

|

|

| Клапан запорный и отсечной

|

|

| Клапан регулирующий

|

|

| Клапан смесительный

|

|

| Задвижка

| 30,31

|

| Затвор

|

|

| Конденсатоотводчик

|

|

Таблица 2.4 — Условные обозначения материала корпуса арматуры

| Материал корпуса

| Условное обозначение

|

| Углеродистая сталь

| с

|

| Легированная сталь

| лс

|

| Коррозионностойкая (нержавеющая) сталь

| нж

|

| Серый чугун

| ч

|

| Ковкий чугун

| кч

|

| Бронза, латунь

| б

|

| Алюминий

| а

|

| Монель-металл

| МП

|

| Пластмассы (кроме винипласта)

| п

|

| Винипласт

| вп

|

| Керамика, фарфор

| к

|

| Титан

| тн

|

| Стекло

| ск

|

Таблица 2.5 — Условные обозначения типа привода

| Привод

| Условное обозначение

|

| Механический с червячной передачей

|

|

| Механический с цилиндрической зубчатой передачей

|

|

| Механический с конической передачей

|

|

| Пневматический

|

|

| Гидравлический

|

|

| Электромагнитный

|

|

| Электродвигательный

|

|

Таблица 2.6 — Условные обозначения материала деталей уплотнения

| Материал деталей

| Условное обозначение

|

| Бронза, латунь

| бр

|

| Монель-металл

| мн

|

| Коррозионностойкая (нержавеющая) сталь

| нж

|

| Нитрированная (азотированная) сталь

| нт

|

| Баббит

| бт

|

| Стеллит

| ст

|

| Сормайт

| ср

|

| Кожа

| к

|

| Эбонит

| э

|

| Резина

| р

|

| Пластмассы (кроме винипласта)

| п

|

| Винипласт

| вп

|

Графические обозначения

Графические условные обозначения арматуры в схемах и чертежах регламентированы ГОСТ 2.785 (табл. 2.7). Стандарт не распространяется на изделия основного производства авиационной техники.

Таблица 2.7 — Условные графические обозначения арматуры общего назначения по ГОСТ 2.785

| Арматура

| Обозначение

| Арматура

| Обозначение

|

| Вентиль(клапан) запорный:

|

| Клапан дроссельный

|

|

| проходной

|

| Клапан редукционный

|

|

| угловой

|

| Примечание. Вершина треугольника должна быть направлена в сторону повышенного давления.

|

|

| Вентиль (клапан) трехходовой

|

| Клапан воздушный автоматический (вантуз)

|

|

| Вентиль, клапан регулирующий:

|

| Задвижка

| i  ------------- -------------

|

| проходной

|

| Затвор поворотный

|

|

| угловой

|

| Кран:

|

|

| Клапан обратный (невозвратный):

|

| проходной

|

|

| проходной

|

| угловой

|

|

| угловой

|

| Сран трехходовой:

|

|

| Примечание. Движение рабочей среды через клапан должно быть направлено от белого треугольника к черному

|

| общее обозначение

|

|

| Клапан предохранительный:

|

| с Т-образной пробкой

|

|

| проходной

|

| с L-образной пробкой

|

|

| угловой

|

| Сран четырехходовой

|

|

| | | | | | |

2.6.53. Способы присоединения арматуры к трубопроводу

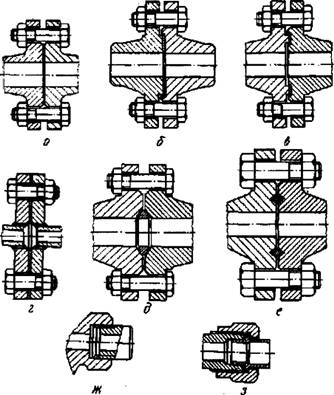

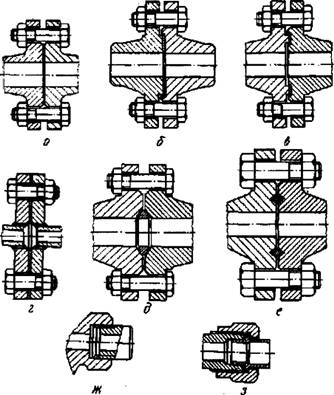

Присоединения арматуры к трубопроводу (рис. 2.149) бывают разъемными (фланцевое, муфтовое, цапковое) и неразъемными (сварное и паяное). Наиболее распространено фланцевое присоединение. Преимущества фланцевого присоединения арматуры — возможность многократного монтажа и демонтажа на трубопроводе, хорошая герметизация стыков и удобство их подтяжки, большая прочность и применимость для очень широкого диапазона давлений и проходов. Недостатки фланцевого соединения — возможность ослабления затяжки и потери герметичности со временем (особенно в условиях вибраций), повышенная трудоемкость сборки и разборки, большие габаритные размеры и масса. Эти недостатки фланцев особенно сказываются на трубопроводах больших диаметров, рассчитанных на средние и высокие давления.

Рис. 2.149. Основные типы присоединения арматуры к трубопроводу:

а — фланцевое (фланцы литые с соединительным выступом и плоской прокладкой); б — фланцевое (фланцы стальные приварные встык с уплотнением типа выступ — впадина с плоской прокладкой); в — фланцевое (фланцы литые с уплотнением типа шип — паз с плоской прокладкой); г — фланцевое (фланцы стальные плоские приварные с плоской прокладкой); д — фланцевое (фланцы стальные литые с линзовой прокладкой); е — фланцевое (фланцы стальные литые с прокладкой овального сечения); ж — муфтовое; 3 — цапковое

При сборке такого соединения затягивают специальным инструментом десятки шпилек большого диаметра. Для затяжки таких фланцевых соединений часто требуется бригада слесарей. С увеличением условного давления и проходного сечения фланцев увеличивается масса как самой арматуры, так и всего трубопровода (с учетом ответных фланцев) и повышается расход металла. В связи с указанными недостатками фланцевых соединений, а также с увеличением диаметров трубопроводов и их рабочих давлений, все большее распространение получает арматура с патрубками под приварку. Такой арматурой, в частности, оснащают магистральные газо- и нефтепроводы.

Преимущества присоединения арматуры к трубопроводу сваркой велики. Это прежде всего полная и надежная герметичность соединения, что особенно важно для трубопроводов, транспортирующих взрывоопасные, токсичные и радиоактивные вещества.

Кроме того, сварное соединение не требует никакого ухода и подтяжки, что очень важно для случаев, где желателен минимум обслуживания. Сварное соединение дает большую экономию металла и снижает массу арматуры и трубопровода. Особенно эффективно применение арматуры с концами под приварку на таких трубопроводах, где сам трубопровод монтируется целиком при помощи сварки.

Недостатком сварных соединений является повышенная сложность демонтажа и замены арматуры, так как для этого ее приходится вырезать из трубопровода.

Для мелкой арматуры, особенно чугунной, наиболее часто применяют муфтовое присоединение. При этом концы арматуры имеют вид муфт с внутренней резьбой. Поскольку для мелкой арматуры фланцы имеют относительно большую массу (часто одного порядка с массой арматуры без фланцев), то применение фланцев в таких условиях ведет к неоправданному увеличению расхода металла. Кроме того, затяжка болтов у фланцевых соединений небольшого диаметра более трудоемка, чем затяжка муфтового соединения, и требует применения специальных тарированных ключей.

Муфтовое соединение используют обычно в литой арматуре, ибо литьем проще всего получить наружную конфигурацию муфты (шестигранник под ключ). В связи с этим основная область применения муфтовых соединений - арматура низких и средних давлений. Для мелкой арматуры высоких давлений, которую обычно изготовляют из поковок или проката, чаще всего применяют цапковое соединение с наружной резьбой под накидную гайку.

Фланцевые соединения трубопроводов и арматуры, рассчитанные на условное давление 1...20МПа, стандартизованы. При этом стандартными являются типы фланцев, их присоединительные размеры, конструкции, исполнительные размеры и технические требования. В особых, технически обоснованных случаях (при ударной или повышенной нагрузке, кратковременности срока службы, специфических свойствах среды — токсичности, взрывоопасное™, химической агрессивности и др.) стандартом разрешается изготовление фланцев по отраслевым нормалям или чертежам, отступающим от Государственного стандарта, но с обязательным выполнением присоединительных размеров.

Фланцы, как правило, выполняют круглыми. Исключение составляют только чугунные фланцы, стягиваемые четырьмя болтами, рассчитываемые на давление Р не выше 4,0 МПа. Их допускается выполнять квадратными.

Стандартные фланцы арматуры разделяют на несколько типов по конструкции прокладочного соединения. Простейший из них — с гладкой лицевой поверхностью (с соединительным выступом или без него), незащищенного типа, без выточки под прокладку. Эти фланцы наиболее просты для монтажа и демонтажа арматуры и для замены прокладок, однако герметичность создаваемого ими соединения наименее надежна.

Фланцы, рассчитанные на высокие давления (от 4 до 20 МПа) применяют с зубчатыми стальными прокладками, на низкие — с мягкими или имеющими мягкую сердцевину прокладками. Для защиты мягких прокладок от выбивания давлением рабочей среды в арматуре применяют фланцы с впадиной под прокладку. Ответные фланцы при этом выполняют с выступом, так что снаружи прокладки фланцы образуют защищающий ее замок. Такие фланцы применяют с мягкими прокладками или металлическими, имеющими мягкую сердцевину.

Третий тип фланцев арматуры, рассчитанный на такие же прокладки, что и предыдущий, - фланцы с пазом под прокладку. Ответные фланцы имеют шип. Таким образом, прокладка защищена замком фланцев как снаружи, так и изнутри, что повышает надежность соединения. Однако монтаж, демонтаж арматуры и замена прокладок здесь несколько затруднены по сравнению с фланцами первого типа.

2.6.5.4. Задвижки

К задвижкам относят запорные устройства, в которых проход перекрывается поступательным перемещением затвора в направлении, перпендикулярном движению потока транспортируемой среды. Задвижки широко применяют для перекрытия потоков газообразных или жидких сред в трубопроводах с диаметрами условных проходов от 50 до 2000 мм при рабочих давлениях 0,4...20 МПа и температурах среды до 450 "С. Иногда задвижки изготовляют и на более высокие давления.

Они ставятся на прямых участках трубопроводов и в простейшем случае представляют собой шиберы, разобщающие трубопровод на две части. Перемещением шибера перпендикулярно оси трубопровода можно достигнуть разной степени разобщенности, вплоть до полного перекрытия трубы. От способа полного перекрытия потока зависит конструкция запирающего органа (шибера) и, следовательно, всей задвижки.

На рис. 2.150 представлены два способа уплотнения шибера

В первом случае шибер имеет форму клина, а по обе стороны от него в корпусе задвижки имеются наклонно расположенные седла, на которые при полном опускании шибер целиком садится своими поверхностями. Привалочные поверхности клина скошены соответственно седлам в корпусе. Плотность обеспечивается за счет сильного прижатия клина к седлам; такие задвижки носят название клиновых. Во втором случае шибер составной; он состоит из двух плашек, которые после опускания посредством кинематической пары клин-клин расходятся и прижимаются к седлам внутри корпуса; такие задвижки носят название параллельных. Параллельные задвижки обычно бывают чугунными.

Рис. 2.150. Способы уплотнения шибера: а — клиновой; б — параллельный

Малое гидравлическое сопротивление задвижек делает их особенно ценными при применении на трубопроводах, через которые среда постоянно движется с большой скоростью, например для трубопроводов большого диаметра.

В сравнении с другими видами запорной арматуры задвижки имеют следующие преимущества: незначительное гидравлическое сопротивление при полностью открытом проходе; отсутствие поворотов потока рабочей среды; возможность применения для перекрытия потоков среды большой вязкости; простота обслуживания; относительно небольшая строительная длина; возможность подачи среды в любом направлении.

Наиболее целесообразны и экономически оправданы проектирование и изготовление задвижек с диаметрами условных проходов более 300...400 мм, так как при этом их габаритные размеры, масса и стоимость меньше аналогичных показателей кранов и вентилей.

К недостаткам задвижек следует отнести их относительно большую высоту, поэтому в тех случаях, когда затвор в соответствии с технологическим процессом большую часть времени должен быть закрыт, а открывается он редко, в целях экономии места при D < 200 мм, как правило, применяют вентили. Это особенно наглядно видно, когда трубопроводы располагаются в несколько этажей.

Недостатки, общие для всех конструкций задвижек, следующие: невозможность применения для сред с кристаллизующимися включениями, небольшой допускаемый перепад давлений на затворе (по сравнению с вентилями), невысокая скорость срабатывания затвора, возможность получения гидравлического удара в конце хода, большая высота, трудности ремонта изношенных уплотнительных поверхностей затвора при эксплуатации.

По сравнению с другими видами запорной арматуры, применяемой для перекрытия потоков рабочей среды в трубопроводах с небольшими диаметрами условных проходов (менее 200 мм), задвижки имеют большую массу, габаритные размеры и, следовательно, большую стоимость.

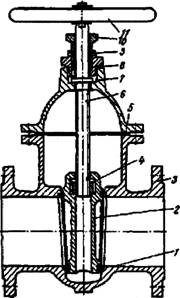

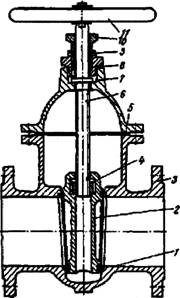

Рис. 2.151. Задвижка:

1 — седло; 2 — затвор; 3 — корпус; 4 — ходовая гайка; 5 — уплотнительная прокладка; 6 — шпиндель; 7 — верхняя крышка; 8 — кольцевая прокладка; 9 — сальник; 10 — нажимная втулка; 11 — маховик

Рабочая полость задвижки (рис. 2.151), в которую подается транспортируемая под давлением среда, образуется корпусом 3 и верхней крышкой 7. Герметизируется эта полость при помощи прокладки 5, которая прижимается крышкой к корпусу. Корпус задвижки представляет собой цельную, литую или сварную конструкцию. Как правило, он имеет высоту, равную двум диаметрам перекрываемого прохода. На

корпусе, симметрично оси шпинделя, располагаются два патрубка, которыми задвижка присоединяется к трубопроводу. Присоединение может быть либо сварным, либо фланцевым.

Внутри корпуса имеются два кольцевых седла 1 и затвор 2, который в данном случае представляет собой клин с наплавленными уплотнитель-ными кольцевыми поверхностями. В закрытом положении уплотнитель-ные поверхности затвора прижимаются к рабочим поверхностям колец корпуса от привода.

Иногда уплотнительные поверхности получают непосредственно при обработке корпуса. Однако такое конструктивное решение вряд ли может быть приемлемым для всех задвижек, так как при износе этих поверхностей проще и дешевле заменить сменные седла, чем заново обработать корпус при эксплуатации. Уплотнительные поверхности седел и затвора с целью уменьшения износа и усилий трения, возникающих при перемещении затвора, обычно изготавливают из материалов, отличающихся от материала корпуса, путем запрессовки, что позволяет их менять в процессе эксплуатации. В верхней части затвора 2 закреплена ходовая гайка, в которую ввинчен шпиндель 6, жестко соединенный с маховиком. Система винт-гайка служит для преобразования вращательного движения маховика (при открывании или закрывании задвижки) в поступательное перемещение затвора.

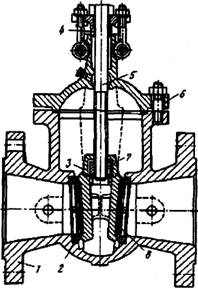

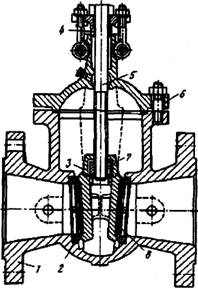

Рис. 2.152. Конструкции опоры втулки маховика: а — скольжения; б — качения; 1 — маховик; 2 — крышка задвижки; 3 – ходовая гайка; 4 – подшипник качения; 5 – шпонка.

На рис. 2.152 показаны различные конструкции опоры втулки маховика. Опоры качения применяют для задвижек больших диаметров и при механизированном приводе, который создает возможность дистанционного управления задвижками.

При перекрытии прохода от одностороннего давления среды возникают довольно значительные усилия, действующие на затвор, которые передаются на уплотнительные поверхности седла. Величина этих усилий зависит от перепада давлений рабочей среды в трубопроводе до и после задвижки и от величины удельных давлений на уплотнитель-ных поверхностях затвора и седел, которую надо обеспечить для герметичного перекрытия потока рабочей среды при заданном рабочем давлении в трубопроводе. Система винт-гайка - наиболее рациональная, так как она позволяет получить компактный и простой по конструкции привод с поступательным движением выходного элемента. Она также позволяет получить поступательное движение привода с большим усилием в направлении хода. Кроме того, поскольку такая конструкция является самотормозящей, она практически исключает возможность самопроизвольного перемещения затвора при отключении привода, что весьма важно для запорной арматуры при эксплуатации.

Недостатком этой системы в данном конкретном случае следует считать то, что пара винт-гайка находится в среде, протекающей через рабочую полость задвижки.

Среда смывает смазку, отсюда повышенный износ пары. Кроме того, такую конструкцию можно применять не на всех средах.

Обычно затвор помещают целиком в рабочей среде, даже тогда, когда проход полностью открыт (см. рис. 2.151). Уплотнение в месте выхода шпинделя из рабочей полости задвижки обеспечивается по диаметру шпинделя сальниковым устройством 9, препятствующим утечке рабочей среды в атмосферу. Конструкция сальникового устройства аналогична конструкциям в вентилях и регулирующих клапанах. Набивка сальника, как правило изготовленная из пропитанного в целях снижения коэффициента трения графитом асбестового шнура, поджимается при помощи нажимной втулки 10. Корпус сальника крепится к верхней крышке 7. Место разъема уплотняется кольцевой прокладкой 8.

Классификация задвижек

Задвижки классифицируют по различным признакам, связанным с конкретными условиями эксплуатации, по химическому составу рабочей среды и ее параметрам. Разделяют задвижки по материалу, из которого изготовлены корпус (из нержавеющей, углеродистой стали и чугуна) или затвор, а также по величине рабочих давлений, температурам рабочих сред, типу привода и т. д.

Классификации такого рода являются неполными, так как они не учитывают особенностей конструкций, позволяющих, помимо работы определенных средах, отвечать ряду требований, предъявляемых к задвижкам в эксплуатации, и помещают в один класс множество совершенно непохожих по своим данным типов задвижек.

По конструкции затвора конструкции задвижек могут быть объединены по основным типам:

— клиновые: с цельным, упругим или составным клином;

— параллельные: однодисковые и двухдисковые.

По площади прохода и площади сечения входных патрубков. В ряде конструкций задвижек, предназначенных для работы при высоких перепадах давления на затворе, для уменьшения усилий, необходимых для открывания и закрывания прохода, площадь прохода выполняют несколько меньше площади сечения входных патрубков. По этому признаку задвижки могут быть классифицированы на:

— полнопроходные (диаметр прохода задвижки равен диаметру трубопровода);

— с суженным проходом.

В зависимости от конструкции системы винт-гайка и ее расположения (в среде или вне среды) задвижки могут быть:

— с выдвижным;

— с невыдвижным шпинделем.

Клиновые задвижки

К клиновым относятся задвижки, затвор которых имеет вид плоского клина.

В задвижках этого типа седла и их уплотнительные поверхности параллельны уплотнительным поверхностям затвора и расположены под некоторым углом к направлению перемещения затвора. Затвор в задвижках этого типа обычно называют «клином». Преимущества таких задвижек: повышенная герметичность прохода в закрытом положении, а также относительно небольшая величина усилия, необходимого для обеспечения уплотнения. Так как угол между направлением усилия привода и усилиями, действующими на уплотнительные поверхности затвора, близок к 90°, то даже небольшая сила, передаваемая шпинделем, может вызвать значительные усилия в уплотнении.

К недостаткам задвижек этого типа можно отнести необходимость применения направляющих для перемещения затвора, повышенный износ уплотнительных поверхностей затвора, а также технологические трудности получения герметичности в затворе.

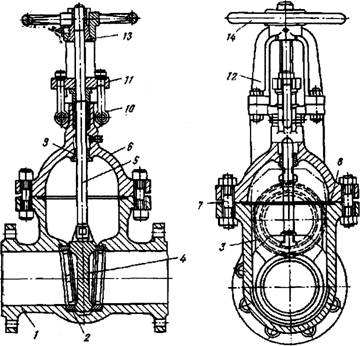

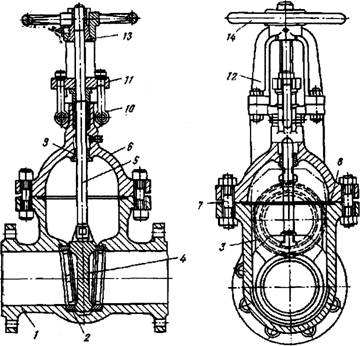

Задвижки с цельным клином. Примером задвижки этого типа может служить задвижка с выдвижным шпинделем (рис. 2.153). Она состоит из литого корпуса 1, в который ввинчены уплотнительные седла 2. Как правило, их изготавливают из легированных, износостойких сортов стали. Вместе с корпусом отлиты, а затем механически обработаны направляющие 3 для фиксации направления перемещения затвора (клина).

Клин 4 имеет две кольцевые уплотнительные поверхности и шар-нирно через сферическую опору подвешен к шпинделю 5. Верхняя крышка 6 соединяется с корпусом посредством болтов или шпилек 7. Для центровки крышки по отношению к корпусу в последней имеется кольцевой выступ, который входит в проточку корпуса. Уплотнение между крышкой и корпусом обеспечивается прокладкой 8, которая закладывается в проточку корпуса. Для предотвращения перекосов шпинделя в верхнюю часть крышки запрессовывается направляющая втулка 9.

Сальниковое устройство состоит из набивки, помещенной в проточке корпуса, кольцевой нажимной втулки и фланца 11. Сальниковое устройство уплотняется нажимным фланцем 11.

На крышке укреплен бугель 12, на котором расположена ходовая гайка 13, обычно изготавливаемая из антифрикционных сплавов. Маховик жестко соединен с ходовой гайкой.

При вращении маховика гайка заставляет шпиндель и связанный с ним клин подниматься или опускаться. В конструкции соединения затвора (клина) со шпинделем клин может перемещаться в направлении, перпендикулярном оси шпинделя. При этом в конечном положении клин свободно входит в пространство между седлами даже при несовпадении оси шпинделя с осью симметрии затвора. Применение подобного соединения несколько удешевляет изготовление задвижек и облегчает их монтаж после ремонта в условиях эксплуатации.

Рис. 2.153. Полнопроходная задвижка с цельным клином:

I — корпус; 2 — седло; 3 — направляющая движения клина; 4 — клин; 5 — шпиндель; 6 — верхняя крышка; 7 — шпилька; 8 — уплотнительная прокладка; 9 — направляющая втулка; 10 — сальник; II — нажимной фланец; 12 —бугель; 13 —гайка; 14 —маховик

Задвижку с цельным клином широко применяют, так как ее конструкция проста и, следовательно, имеет небольшую стоимость в изготовлении. Цельный клин, представляющий собой весьма жесткую конструкцию, достаточно надежен в рабочих условиях и может быть применен для перекрытия потоков при довольно больших перепадах давления на затворе.

Однако нельзя не отметить ряд существенных недостатков этой конструкции, к которым относятся повышенный износ уплотнительных поверхностей, потребность в индивидуальной пригонке седел и клина при сборке для обеспечения герметичности (это полностью исключает взаимозаменяемость клина и седел и усложняет ремонт), возможность заедания клина в закрытом положении в результате износа, коррозии или под действием температуры (при этом открыть задвижку иногда бывает невозможно); потребность в приводах с большим пусковым моментом.

Чтобы избежать заедания, уплотнительные поверхности клина и седел изготавливают из разнородных материалов.

Задвижки с цельным клином выпускают как с выдвижным, так и с невыдвижным шпинделем.

Конструкция затвора задвижек с упругим клином обеспечивает лучшее уплотнение прохода в закрытом положении без индивидуальной технологической подгонки, так как затвор выполнен в виде разрезанного (или полуразрезанного) клина, обе части которого связаны между собой упругим (пружинящим) элементом. Под действием усилия прижатия, которое передается через шпиндель, в закрытом положении последний может изгибаться в пределах упругих деформаций, обеспечивая плотное прилегание обоих уплотнительных поверхностей клина к седлам.

Такая конструкция затвора весьма перспективна, так как, имея преимущества затвора с цельным клином, задвижка с упругим клином исключает ряд ее недостатков. В задвижке с упругим клином взаимозаменяемы затворы и повышена надежность при высоких температурах (вследствие уменьшения опасности неравномерного теплового расширения, приводящего к заклиниванию затвора). Однако опасность заклинивания в закрытом положении все-таки полностью не устранена.

Рис. 2.154. Задвижка с суженным проходом и упругим клином:

1 — корпус; 2 — седло; 3 — затвор; 4 — стойка; 5 — шпиндель; 6 — верхняя крышка; 7 — ходовая гайка; 8 — ребро

В задвижке с упругим клином (рис. 2.154) затвор 3 представляет собой разрезанный клин с упругим ребром 8, которое позволяет уплотнительным поверхностям клина поворачиваться относительно друг друга на некоторый угол, что обеспечивает лучшее прилегание к уплотнительным поверхностям седел. Эта особенность упругого клина исключает необходимость индивидуальной технологической подгонки уплотнения и уменьшает опасность заклинивания. Задвижки этого типа изготовляют как с невыдвижным шпинделем, так и с выдвижным (рис. 2.155).

Рис. 2.155. Задвижка с упругим клином и выдвижным шпинделем: 1 — корпус; 2 — седло; 3 — затвор; 4 — шпиндель; 5 — ходовая гайка; 6 — маховик; 7 — клин; 8 — стойка

Усилие приводов при открывании таких задвижек несколько больше, чем у задвижек с цельным клином, зато герметичность затвора намного выше.

Задвижки с составным клином называемые двухдис<

-------------

-------------