Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Топ:

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

На рисунке 2.1 приведён эскиз обработки детали.

Рисунок 2.1–Эскиз обработки детали

Для расчета мощности приводного двигателя необходимо в начале произвести расчет технологических усилий.

На позиции шпинделя выполняются следующие операции:

1. Загрузка заготовки;

2. Продольное точение: t=4,2мм, L=95 мм, S=0,55 мм -1

3. Подрезка торца: t=2мм, S=0,8 мм -1

4. Сверление: d=14мм, L=30 мм, S=0,30 мм -1

5. Прорезание канавки: t=12мм, S=0,2мм-1

6. Отрезание: t=5,5 мм, S=0,12 мм-1, материал детали - сталь конструктивная.

Произведем расчет технологических условий для второй операции - продольное точение.

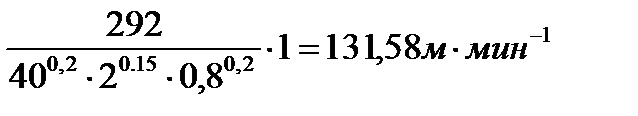

Определяем скорость резания Vz, м·мин-1[3,c.68-70]

(2.1.)

(2.1.)

где Cν - постоянная скорости резания;

Т – среднее значение стойкости инструмента при обработке, мин;

t– глубина резания, мм;

S – подача, мм·об-1;

kν –общий поправочный коэффициент;

m, х, у–показатели степени, зависящие от вида обработки и материала.

Определяем скорость резания для второй операции – продольное точение, при S=0,55 мм-1; kν=1; Т=40 мин; t=4,2мм; Cν=292; х=0,15; у=0,20; m=0,2.

Определяем скорость резания для третей операции – подрезка торца, при S=0,8 мм-1; kν=1; Т=40мин; t=2мм; Cν=292; х=0,15; у=0,20; m=0,2.

Определяем скорость резания для четвёртой операции – сверление, при S=0,3 мм-1; kν=1; Т=40 мин; t=4,2мм; Cν=292; х=0,15; у=0,2; m=0,2.

=

=

Определяем скорость резания для пятой операции – прорезание канавки, при S=0,2 мм-1; kν=1; Т=40 мин; t=12мм; Cν=292; х=0,15; у=0,2; m=0,2.

=

=

Определяем скорость резания для шестой операции – отрезание, при

S=0,12 мм-1; kν=1; Т=40 мин; t=5,5мм; Cν=292; х=0,15; у=0,20; m=0,2.

=

=

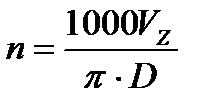

Определяем частоту вращения шпинделя n, об/мин [3,c.56-57]

(2.2)

(2.2)

где D - диаметр обрабатываемого изделия или инструмента, мм.

|

|

Vz – скорость резания, м·мин-1.

Определяем частоту вращения шпинделя для второй операции – продольное точение,при Vz=126,88 м·мин-1; D=60 мм.

По таблице скоростей станка выбираем ближайшую частоту вращения шпинделя. Принимаем nd2 =650об/мин[3,с.422].

Определяем частоту вращения шпинделя для третей операции – подрезка торца, при Vz=131,58 м·мин-1; D=60 мм.

По таблице скоростей станка выбираем ближайшую частоту вращения шпинделя. Принимаем nd3 =680об/мин [3,с.422].

Определяем частоту вращения шпинделя для четвёртой операции - сверление, при Vz=143,23 м·мин-1; D=14 мм.

По таблице скоростей станка выбираем ближайшую частоту вращения шпинделя. Принимаем nd4 =2800об/мин [3,с.422].

Определяем частоту вращения шпинделя для пятой операции – прорезание канавки, при Vz=132,7 м·мин-1; D=60 мм.

По таблице скоростей станка выбираем ближайшую частоту вращения шпинделя. Принимаем nd5 =680об/мин [3,с.422].

Определяем частоту вращения шпинделя для шестой операции –отрезание,при Vz=165,22 м·мин-1; D=60 мм.

По таблице скоростей станка выбираем ближайшую частоту вращения шпинделя. Принимаем nd=820об/мин [3,с.422].

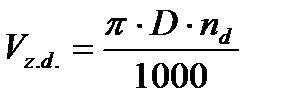

Определяем действительную скорость резания, м·мин-1

(2.3)

(2.3)

где D - диаметр обрабатываемого изделия или инструмента, мм;

nd – частота вращения шпинделя, мин-1.

Определяем действительную скорость резания для второй операции – продольное точение, при D=60 мм; nd2=650 мин-1

Определяем действительную скорость резания для третей операции – подрезка торца, при D=60 мм; nd3=680 мин-1

Определяем действительную скорость резания для четвёртой операции – сверление, при D=14 мм; nd4=2800 мин-1

Определяем действительную скорость резания для пятой операции – прорезание канавки, при D=60 мм; nd5=680 мин-1

Определяем действительную скорость резаниядля шестой операции –отрезание,при D=60 мм; nd6=820 мин-1

|

|

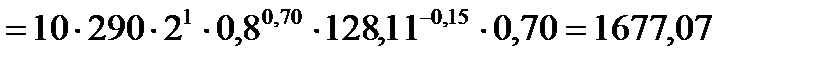

Определяем усилие резания Fz, Н по формуле:

(2.4)

(2.4)

где Cδ– коэффициент, учитывающий вид обработки и материал при точении;

k δ – поправочный коэффициент, учитывающий фактические условия резания;

х, у, n – показатели степени, зависящие от вида обработки.

Определяем усилие резания для второй операции – продольное точение, при S=0,55 мм-1; t=4,2мм; Vz.d=122,46 м·мин-1; kδ=0,70; Cδ=290; х=1; у=0,70; n=-0,15

Н

Н

Определяем усилие резания для третей операции – подрезка торца, при S=0,8 мм-1; t=2,5 мм; Vz.d=128,11 м·мин-1; kδ=0,70; Cδ=290; х=1; у=0,70;

n=-0,15

Н

Н

Определяем усилие резания для четвёртой операции – сверление, при S=0,30 мм-1; t=4,2мм; Vz.d=123,08 м·мин-1; kδ=0,70; Cδ=290; х=1; у=0,70; n=-0,15

Н

Н

Определяем усилие резания для пятой операции – прорезание канавки, при S=0,2 мм-1; t=12мм; Vz.d=128,11м·мин-1; kδ=0,70; Cδ=290; х=1; у=0,70; n=-0,15

Н

Н

Определяем усилие резания для шестой операции – отрезание, приприS=0,12 мм-1; t=5,5мм; Vz.d=154,48 м·мин-1; kδ=0,70; Cδ=290; х=1; у=0,70; n=-0,15

Н

Н

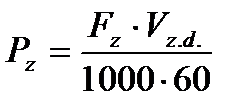

Определяем мощность резания Pz, кВт[3,c.61-62] поформуле:

(2.5)

(2.5)

где Fz– усилие резания, Н;

Vz.d. – действительная скорость резания, м·мин-1.

Определяем мощность резания для второй операции – продольное точение,при Fz=2727,72 Н; Vz.d=122,46 м·мин-1

Определяем мощность резания для третей операции – подрезка торца,при Fz=1677,07 Н; Vz.d=128,11 м·мин-1

Определяем мощность резания для четвёртой операции – сверление, при Fz=1783,20 Н; Vz.d=123,08м·мин-1

Определяем мощность резания для пятой операции – прорезание канавки, при Fz=3812,94; Vz.d=128,11 м·мин-1

Определяем мощность резания для шестой операции – отрезание, при Fz=1188,37 Н; Vz.d=154,48 м·мин-1

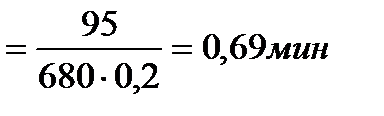

Определяем технологическое время обработки Тм, мин по формуле:

(2.6)

(2.6)

где L– длина рабочего хода резца, мм;

nd – ближайшая частота вращения шпинделя.

Определяем технологическое время обработки для второй операции – продольное точение, при L=95мм; nd=650 м·мин-1; S=0,55 мм

Определяем технологическое время обработки для третей операции – подрезка торца, при L=95 мм; nd=680 м·мин-1; S=0,8 мм

Определяем технологическое время обработки для четвёртой операции – сверление, при L=30 мм; nd=2800 м·мин-1; S=0,30 мм

Определяем технологическое время обработки для пятой операции – прорезание канавки, при L=95 мм; nd=680 м·мин-1; S=0,2 мм

|

|

Определяем технологическое время обработки для шестой операции – отрезание, при L=95 мм; nd=820 м·мин-1; S=0,12 мм

Данные расчетов по всем операциям сводим в таблицу 2.1.

Таблица 2.1 – Данные расчёта технологических усилий

| № операции | Vz, м·мин-1 | n, мин-1 | Vz.d., м·мин-1 | Fz,H (Мкр, Н·м) | Рz, кВт | Тм, мин. |

| Первая операция | - | - | - | - | - | - |

| Вторая операция | 126,88 | 673,46 | 122,46 | 2727,72 | 5,56 | 0,26 |

| Третья операция | 131,58 | 698,4 | 128,11 | 1677,07 | 3,58 | 0,17 |

| Четвертая операция | 143,23 | 3258,18 | 123,08 | 1783,20 | 3,65 | 0,03 |

| Пятая операция | 132,7 | 704,35 | 128,11 | 3812,94 | 8,14 | 0,69 |

| Шестая операция | 165,22 | 876,96 | 154,48 | 1188,37 | 3,05 | 0,96 |

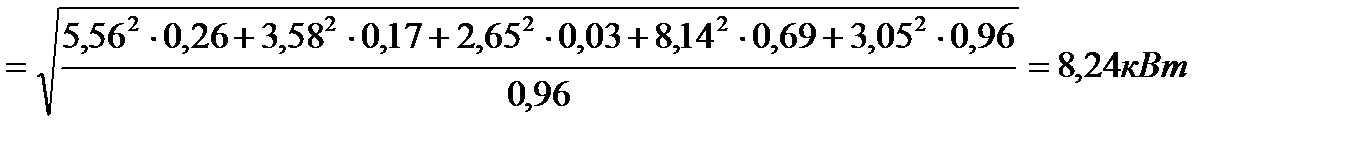

Зная мощность резания Рz и технологическое время обработки Тм на каждой операции, можно определить эквивалентную мощность резания Рz экв., за цикл обработки приведенную к наиболее длительной операции.

(2.8)

(2.8)

где Рz2 - Рz6 - мощность резания на каждой операции соответственно, кВт;

Т2 – Т6 - технологическое время обработки на каждой операции соответственно, мин.

Тнаиб– наибольшее время обработки, мин.

При Рz2=5,56 кВт; Рz3=3,58 кВт; Рz4=3,65кВт; Рz5=8,14 кВт; Рz6=3,05кВт; ТМ2=0,12 мин; ТМ3=0,04 мин; ТМ4=0,02 мин;ТМ5=0,15 мин; ТМ6=0,13 получим:

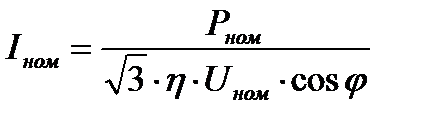

Рассчитываем мощность двигателя главного привода Рдв, кВт

(2.9)

(2.9)

где Pz.экв.-эквивалентная мощность резания,кВт;

ηст – КПД станка.

При Рz экв=8,24 кВт; ηст=0,92

Выбираем двигатель АИР132М4из таблицы [4,c.136], данные которого заносим в таблицу 2.2.

Таблица 2.2 – Данные выбранного главного двигателя

| Тип | Pном, кВт | nном, об/мин | cos φ | ŋ,% | Iном, А | Kп | λ | Mном, Н  м м

|

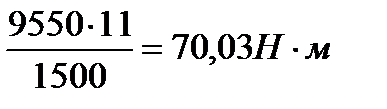

| АИР132М4 | 0,87 | 87,5 | 7,5 | 3,0 | 70,03 |

=

=

=

=

Расчет двигателей для вспомогательных приводов производим аналогично главному приводу.

Выбираем двигательАИР90L4из таблицы [4,c.150], данные которого заносим в таблицу 2.3.

Таблица 2.3 – Данные выбранного вспомогательного двигателя М2

| Тип | Pном, кВт | nном, об/мин | cos φ | ŋ,% | Iном, А | Kп | λ | Mном, Н  м м

|

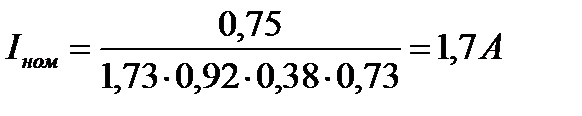

| АИР90L4 | 2.2 | 0.83 | 0.81 | 4.4 | 6.5 | 2.2 |

Выбираем двигатель4А71В4У3из таблицы [4,c.150], данные которого заносим в таблицу 2.3.

Таблица 2.4 – Данные выбранноговспомогательного двигателя М3

|

|

| Тип | Pном, кВт | nном, об/мин | cos φ | ŋ,% | Iном, А | Kп | λ | Mном, Н  м м

|

| 4А71В4У3 | 0,75 | 0,72 | 0,72 | 1,7 | 4,5 | 5,15 |

Выбираем двигатель5А80МА4 из таблицы [4,c.150], данные которого заносим в таблицу 2.3.

Таблица 2.5 – Данные выбранного вспомогательного двигателя М4

| Тип | Pном, кВт | nном, об/мин | cos φ | ŋ,% | Iном, А | Kп | λ | Mном, Н  м м

|

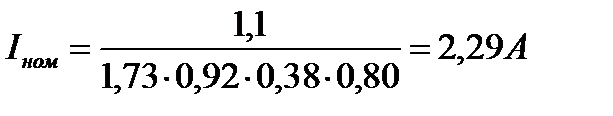

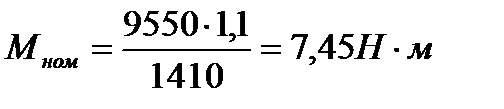

| 5А80МА4 | 1,1 | 0,80 | 0,75 | 2,29 | 4,5 | 2,1 | 7,45 |

Определяем максимальную мощность резания Рzмакс., кВт

(2.10)

(2.10)

где ∑Рz - сумма мощностей резания на каждой операции, кВт.

ПриРz2=5,56кВт;Рz3=3,58кВт;Рz4=3,65кВт;Рz5=8,14кВт;Рz6=3,05кВт:

Рz.макс=5,56+3,58+3,65+8,14+3,05=23,98кВт

|

|

|

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!