План лекции:

1 Производство горячекатаной листовой стали.

2 Производство холоднокатаной листовой стали

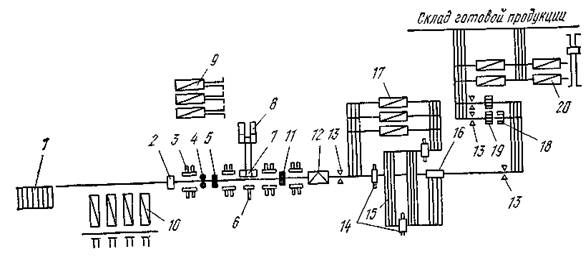

Производство горячекатаной листовой стали. Листопрокатные станы рассмотрим как объекты, на которых осуществляется многоступенчатый процесс деформирования металла. Непрерывный широкополосный стан горячей прокатки состоит из двух групп клетей: черновой и чистовой. На рисунке 7 приведена схема расположения основного оборудования широкополосных станов горячей прокатки.Черновая группа состоит обычно из отдельно стоящих клетей, расстояние между которыми больше длины раската. На некоторых станах последние два, три черновые клети объединены в непрерывную группу, что позволяет сократить длину стана.

| Рисунок 7.

Схема расположения основного оборудования непрерывногоширокополосного стана горячей прокатки

| |

Чистовая группа состоит из 6 – 7 четырехвалковых клетей, прокатку в которых ведут одновременно, при этом образуется непрерывная группа. Скорости прокатки на непрерывных станах неуклонно возрастают, а длительность паузы между обжатиями в двух смежных клетях группы изменяется от нескольких секунд до десятых долей секунд в последних промежутках.

При прокатке непрерывных станах перепад температуры между первой и последней клетью достигает 270 °С. При этом, в последних клетях температура прокатки составляет 730 – 800 °С, а длительность пауз между деформациями незначительна. Это свидетельствует о создании условий для неполного прохождения разупрочняющих процессов в металле. Примерно такие же температурно-временные условия прокатки характерны для непрерывных штрипсовых станов, у которых расстояние между клетями меньше, чем у листовых станов, и составляет величину порядка 3,6 м, а скорость прокатки в последней клети достигает 21 м/с.

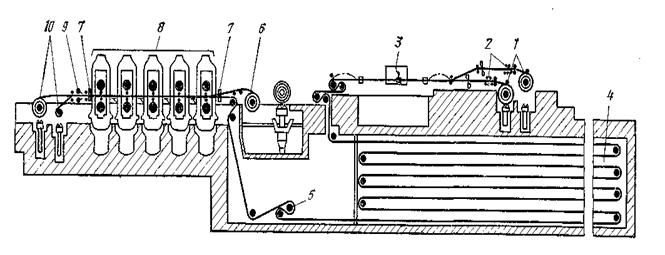

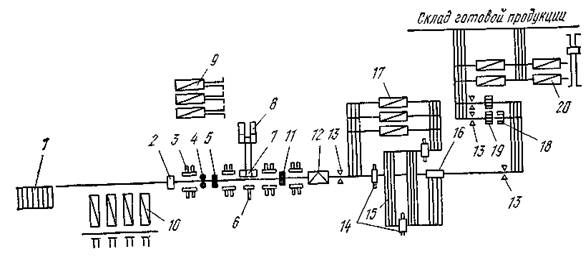

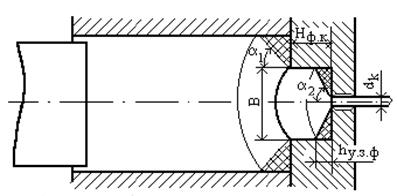

Толстолистовой стан 3600 (рисунок 8) предназначен для производства листов толщиной 5 – 50 мм, шириной 2000 – 3200 мм из слябов массой до 16 т и тяжелых плит (броневой стали) толщиной 50 – 200 мм и шириной 2000 – 3200 мм из слитков массой до 40 т. Слитки перед прокаткой нагревают в нагревательных колодцах либо в камерных печах с выдвижным подом. Слябы нагревают в пяти- и шестизонных методических печах с шагающими балками. Прокатку начинают в двухвалковой клети с вертикальными валками, где снимают конусность боковых граней слитка и разрушают слой окалины. Далее прокатку осуществляют в двух реверсивных четырехвалковых клетях, установленных последовательно. Рабочие валки клетей имеют диаметры 1100 и 1000 мм соответственно, а опорные 1800 мм. Привод каждой клети осуществляют два двигателя мощностью 6920 кВт на черновой и 8840 кВт – на чистовой. Скорость прокатки до 6 м/с. Использование двух четырехвалковых клетей позволяет уменьшить разнотолщинность по ширине листа. В черновой четырехвалковой клети при необходимости слиток или сляб поворачивают на 90° и прокатывают поперек для увеличения ширины до требуемой. За несколько проходов в каждой клети толщину раската уменьшают до заданной конечной. Для получения ровных боковых кромок и обеспечения точности листа по ширине чистовую клеть делают универсальной, т. е. с горизонтальными и вертикальными валками. Клети оборудованы устройствами для гидросбива окалины водой высокого давления (15 МПа).

После прокатки листы толщиной 5 – 50 мм поступают в роликовую закалочную машину для закалки или охлаждения до температуры 550 °С. Продольную и поперечную резку, в том числе на мерные длины до 12 м, осуществляют на гильотинных ножницах. Плиты после прокатки транспортируют тележками в пролеты замедленного охлаждения, огневой резки, термической обработки в камерных печах и зачистки. Годовая производительность стана 1,8 млн. т. толстых листов в год.

Для производства горячекатаной листовой стали толщиной от 1,2 до 16 мм и шириной до 2300 мм используют непрерывные широкополосовые станы (НШПС) производительностью 3,5 – 6,0 млн. т в год. Исходной заготовкой на таких станах служат слябы массой до 20 – 45 т, толщиной до 300 мм и шириной, равной ширине готового листа.

Значительную часть продукции НШПС составляют низко- и среднеуглеродистые конструкционные стали для штамповки деталей в автомобильной и других отраслях промышленности. Для обеспечения высокой пластичности и хорошей штампуемости горячекатаные листы должны иметь минимальную разнотолщинность по ширине и длине, а также определенные механические свойства и микроструктуру: однородное некрупное зерно феррита с равномерно распределенными в его поле мелкими частицами карбидов (цементита).

1 – 9 – оборудование для прокатки и отделки плит толщиной 50 – 200 мм: 1 - нагревательные колодцы; 2 – горизонтальный окалиноломатель; 3 – линейки манипулятора; 4 - двухвалковая клеть с вертикальными валками; 5 – черновая реверсивная четырехвалковая клеть 3600; 6 – сталкиватель плит; 7 – подъемно-опускающейся стол; 8 – передаточная тележка; 9 – камерная печи с выдвижным подом; 10 – 20 – оборудование для прокатки и отделки листов толщиной 5 – 50 мм: 10 – методические печи; 11 – чистовая реверсивная четырехвалковая клеть 3600; 12 – роликовая закалачная машина; 13 – ножницы поперечной резки; 14 – правильная машина; 15 – холодильник; 16 – охлаждающее устройство; 17 – роликовые печи для нормализации листов; 18 – дисковые ножницы для обрезки боковых кромок; 19 - кромкообрезные ножницы барабанного типа; 20 – печи для термообработки листов

Рисунок 8 – Схема расположения оборудования стана 3600

Поскольку в ходе горячей прокатки протекают процессы рекристаллизации, то получение требуемых механических свойств и микроструктуры обеспечивается правильным выбором необходимой температуры конца прокатки (выше точки Ас 3 ) и обжатия в последней клети. На диаграмме рекристаллизации стали видно, что при определенных сочетаниях обжатий и температур возникает крупное зерно, которое при штамповке вызывает шероховатость поверхности («апельсиновая корка») и в некоторых случаях брак по разрывам. При низкой температуре конца прокатки одновременно протекают два процесса – фазовое превращение аустенита в феррит и рекристаллизация деформированного феррита. Микроструктура металла после прокатки в этом случае состоит из неравномерных по величине зерен, а в некоторых случаях, когда времени от конца прокатки до остывания полосы недостаточно для полного протекания процесса рекристаллизации, в ней сохраняются следы наклепа, что при последующей штамповке вызывает неравномерную вытяжку детали.

Большое значение имеет также температура, при которой прокатанный лист сматывают в рулон. При высокой температуре смотки и медленном охлаждений рулона выделяются крупные включения цементита, резко увеличивающие склонность стали к разрывам при штамповке.

Рассмотренные выше требования к качеству горячекатаного листа предопределили характер технологического процесса и принципиальную конструкцию прокатных станов. Современные непрерывные широкополосовые станы горячей прокатки имеют две группы клетей: черновую и непрерывную чистовую. Использование четырехвалковых клетей позволяет значительно уменьшить разнотолщинность по длине и ширине полосы, а вертикальные валки универсальных клетей черновой группы обжимают боковые грани полосы, предотвращая образование выпуклости и, как следствие, разрывов кромок листа при прокатке. За чистовой группой клетей ниже уровня пола устанавливают вертикальные моталки для смотки полосы в рулоны. Между черновой и чистовой группами клетей, а также между чистовой группой и моталками расположены промежуточный и отводящий рольганги, предназначенные для транспортировки полосы и регулирования температурного режима ее прокатки и смотки. Если температура полосы выше необходимой, ее охлаждают на рольганге, который оборудован воздухо- или водоохлаждающим устройством с давлением воды 1 – 1,2 МПа. По требованию стандартов поверхность листов должна быть гладкой, без вкатанной печной и воздушной окалины. С этой целью перед черновой и чистовой группами устанавливают специальные клети, называемые окалиноломателями, в которых при сравнительно небольших обжатиях (10 – 12%) окалина взламывается и удаляется водой под давлением 15 МПа.

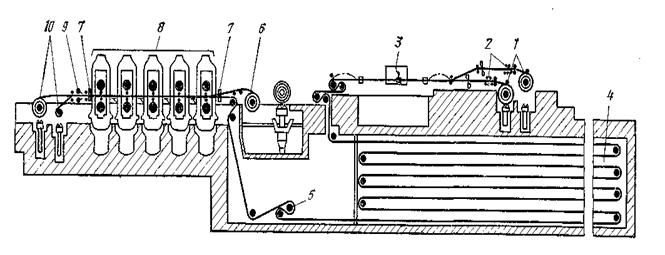

Непрерывный широкополосовой стан 2000 (рисунок 9) предназначен для прокатки рулонной листовой стали толщиной 1,2 – 12 мм. Литые и катаные слябы толщиной до 300 мм и массой 15 – 20 т из углеродистых и низколегированных сталей нагревают в четырех пятизонных методических печах 1до температуры 1150 – 1280 °С. Нагретый сляб поступает в черновую группу, состоящую из одной горизонтальной двухвалковой 3и четырех универсальных четырехвалковых клетей с горизонтальными валками диаметром 1180 (рабочие) и 1600 мм (опорные) и вертикальными валками диаметром 1000мм. Перед группой установлен вертикальный окалиноломатель2. Особенностью стана является объединение трех черновых клетей в непрерывную подгруппу 5, что позволило сократить длину и улучшить температурный режим прокатки за счет уменьшения потерь тепла.

1 – нагревательные печи; 2 – 5 – рабочие черновые клети; 2 – вертикальная черновая двухвалковая клеть – окалиноломатель; 3 – двухвалковая клеть; 4 – универсальная четырехвалковая клеть; 5 – непрерывная трехклетевая подгруппа универсальных четырехвалковых клетей; 6 – промежуточный рольганг; 7 – летучие барабанные ножницы; 8 – чистовой окалиноломатель; 9 – непрерывная чистовая группа; 10 – отводящие душирующие рольганги; 11 – моталки для полосы толщиной 1,2 – 4 мм; 12 – тележки с кантователем рулонов; 13 – моталки для полосы толщиной 4 – 16 мм; 14 – поворотный стол для рулонов; 15 транспортеры рулонов

Рисунок 9. Схема расположения оборудования непрерывного широкополосного

стана 2000

Непрерывная чистовая группа включает семь четырехвалковых клетей с диаметром рабочих 800 и опорных валков 1600 мм. Предусмотрена возможность установки восьмой клети. С целью уменьшения разнотолщинности полосы в последних трех клетях применяют противоизгиб рабочих валков при помощи гидравлических устройств. Необходимые размеры и однородность зерен феррита обеспечиваются автоматическим регулированием температуры конца прокатки в пределах 840 – 900°С в зависимости от марки стана и толщины листа. Перед группой установлены летучие ножницы двухбарабанного типа, предназначенные для обрезки переднего и заднего концов полосы – подката. Все клети стана имеют индивидуальные приводы. После выхода из последней чистовой клети полоса охлаждается душирующим устройством до температуры 500 – 650 °С и сматывается в рулон на одной из пяти ролико-барабанных моталок. Прокатанную полосу подают в цех холодной прокатки или на отделку, которая включает разматывание рулона, поперечную резку и укладку листов в стопы, продольную резку, травление, нормализацию или закалку, правку и др. и выполняется на специальных непрерывных линиях.

Для контроля и регулирования технологического процесса стан оборудован системой датчиков для измерения и регистрации усилий, температуры, натяжения, бесконтактных измерителей толщины и ширины полосы, а также исполнительных механизмов для обработки управляющих воздействий. Локальные системы автоматизации нагрева, транспортировки, регулирования температурного режима и режима обжатий имеют оперативную связь с центральной управляющей ЭВМ. Производительность стана 6 млн. т в год.

Для производства горячекатаных листов широкого сортамента из высоколегированных и труднодеформируемых сталей используют полунепрерывные листовые станы, у которых вместо черновой группы установлены двухвалковая реверсивная черновая клеть и универсальная четырехвалковая клеть. Наличие реверсивной клети позволяет выбирать обжатия и число проходов в зависимости от физико-механических свойств прокатываемой стали. Производительность таких станов ограничивается 1,5 – 2 млн. т в год.

Производство холоднокатаной листовой стали. На станах холодной прокатки производят листовую сталь толщиной от 0,2 до 5 мм и шириной от 200 до 2300 мм. Значительную часть продукции станов холодной прокатки составляет конструкционная тонколистовая углеродистая сталь качественная и обыкновенного качества для холодной штамповки сложных и особосложных деталей толщиной от 0,5 до 5 мм и шириной от 500 до 2300 мм. Холодной прокаткой производят низколегированную и легированную сталь общего назначения, жесть толщиной от 0,05 до 0,5 мм, электротехническую сталь анизотропную (трансформаторную) и изотропную (динамную для электродвигателей) толщиной 0,1 – 0,5 мм и другие виды металлопродукции. Холоднокатаную сталь поставляют в листах длиной от 1 до 6 м и в рулонах.

Исходным материалом для холодной прокатки является горячекатаная листовая сталь толщиной 2,0 – 5,0 мм, поступающая в рулонах со станов горячей прокатки. Производство холоднокатаной стали включает несколько основных процессов.

Подготовку исходного материала к прокатке выполняют на непрерывных травильных агрегатах, где рулон разматывают, полосу правят и концы сваривают. Основная цель – удалить с поверхности горячекатаного листа окалину. Перегибанием полосы вокруг роликов и прокаткой с обжатием 3 – 8 % в дрессировочной клети окалина взламывается, а затем удаляется химическим или электрохимическим травлением в серной или соляной кислоте. В последние годы применяют механическое удаление окалины дробеметными установками. В линии агрегата установлены дисковые ножницы, которыми обрезают неровную боковую кромку, после чего полосу промасливают и сворачивают в рулон массой до 50 т, гильотинными ножницами вырезая сварочные швы. При необходимости в агрегат встраивают проходную печь для термической обработки. Более 90 % всего холоднокатаного металла прокатывают на непрерывных четырех- и пятиклетевых станах, оборудованных разматывателем со скребковым отгибателем и правильно-подающими роликами, четырехвалковыми рабочими клетями (ширина бочки 1200 – 2500 мм) и моталками. Рабочие валки каждой клети имеют индивидуальный привод от двигателей постоянного тока через редукторы.

Давление металла на валки при холодной прокатке значительно уменьшается благодаря применению рабочих валков малого диаметра, созданию переднего и заднего натяжения, а также подаче смазочно-охлаждающих жидкостей, использованию технологической смазки. Прокатка со смазкой уменьшает прогиб и упругую деформацию валков и, следовательно, обеспечивает возможность применения больших обжатий. Кроме того, смазка снижает расход энергии, уменьшает расход валков, повышает качество листа за счет уменьшения разнотолщинности и устранения налипания металла на валки, а также охлаждает валки. При холодной прокатке применяют водно-масляные эмульсии, в состав которых входят эмульсол (содержит до 40 % смазочно-активных компонентов типа пальмового масла и др.), эмульгаторы (сульфанат натрия, мыла жирных кислот) и присадки (животный жир) для повышения смазочных свойств.

Для получения тонких полос с малой разнотолщинностью исключительно большое значение имеет жесткость клети и стабильность процесса прокатки. Разнотолщинность по ширине холоднокатаной полосы обусловлена: изменением прогиба, износа и температурного расширения по длине бочки валка; изменением по ширине полосы факторов, влияющих на величину контактных напряжений, а через них на упругую отдачу валков, - разнотолщинности исходной заготовки (подката), натяжения, подачи смазки и т. д. Для уменьшения разнотолщинности по ширине листа валки профилируют при шлифовке, регулируют интенсивность подачи эмульсии по длине валков (тепловая профилировка валков) и применяют принудительный изгиб опорных и рабочих валков в ходе прокатки с помощью гидромеханических устройств. Максимальное усилие противоизгиба не превышает 30 % усилия прокатки.

Разнотолщинность по длине полосы обусловленаразнотолщинностью подката, колебаниями коэффициента трения и натяжения. Коэффициент трения при прокатке с жидкой смазкой заметно уменьшается при увеличении скорости прокатки (разгоне стана) и возрастает при торможении, т. е. зависит от скоростного режима.

Режим деформации оказывает значительное влияние на механические свойства и структуру листовой стали. В процессе холодной прокатки происходит дробление и вытягивание зерен вдоль направления прокатки. Последующий рекристаллизационный отжиг устраняет наклеп и позволяет получить необходимые механические свойства и равноосную структуру, если общее обжатие не меньше 45 – 50 %. На современных станах общее обжатие достигает 70 – 80 %, что позволяет снизить температуру отжига. При распределении общего обжатия по клетям непрерывного стана стремятся равномерно загрузить двигатели всех клетей и максимально использовать прочностные возможности оборудования. Для увеличения точности прокатки обжатия в последней клети снижают до 10 – 25 %.

Скоростным режимом непрерывного стана холодной прокатки предусмотрено значительное снижение скорости прокатки (до 0,4 – 1,0 м/с) в начале прокатки рулона, когда передний конец пропускают через валки всех клетей и направляют на барабан моталки. Затем скорость прокатки увеличивают до рабочей и вновь снижают при прохождении через валки заднего конца рулона. На ряде станов скорость понижают и при прохождении через валки сварочного шва. Поскольку большая часть полосы прокатывается с переменной скоростью, то это приводит к изменению условий трения, усилий, упругой деформации элементов клетей, а в конечном итоге – к изменению толщины полосы по ее длине.

Для управления толщиной полосы тонколистовые станы оборудуют системами автоматического регулирования толщины (САРТ). Системы оснащены ЭВМ, которые обрабатывают показания измерительных приборов (изменение толщины полосы, усилия прокатки, загрузки двигателя и т. п.) и рассчитывают скорость и величину обжатия для каждой клети стана. Значительное улучшение качества полосы достигается на станах бесконечной прокатки (рисунок 10), на которых в потоке перед станом концы рулонов, подготовленных для прокатки, свариваются. В результате сокращаются операции заправки переднего конца, скорость прокатки снижается только при прохождении через валки сварных швов, соответственно повышается производительность стана. Непрерывность процесса обеспечивается наличием петлевого накопителя. На выходе полосу разрезают летучими ножницами и сматывают в рулоны. Пятиклетевой стан холодной бесконечной прокатки 2030 прокатывает 2,5 млн. т в год тонколистовой холоднокатаной стали толщиной 0,4 – 2 мм, шириной до 1800 мм. Подобные непрерывные станы с пятью и шестью рабочими клетями, но с меньшей длиной бочки (1400 мм) применяют для прокатки жести.

1 – группа разматывателей; 2 – тянущие и правильные ролики; 3 – сварочная машина;

4 – накопитель полосы с четырьмя петлявыми тележками; 5 – натяжные ролики;

6 – входная часть для порулонной прокатки; 7 – устройство для измерения толщины;

8 - пятиклетевая непрерывная группа; 9 – ротационные ножницы; 10 – группа моталок

Рисунок 10. Непрерывный пятиклетевой листовой стан 2030 бесконечной прокатки

Кроме непрерывных станов, для холодной прокатки листа применяют одноклетевые реверсивные станы (для прокатки рулонов разнообразного сортамента – по толщине, ширине, маркам и т. д.), причем тонкие полосы (толщиной 0,1 – 0,3 мм) и особо тонкие (толщиной 2 мкм) прокатывают на двадцативалковых станах. На реверсивных станах прокатку ведут в несколько проходов, поэтому с обеих сторон клети устанавливают барабанные моталки.

Рекристаллизационный отжиг после холодной прокатки проводят в муфельных колпаковых печах с защитной атмосферой, а в последнее время – в непрерывных печах башенного типа, значительно ускоряющих процесс отжига и улучшающих качество готовой полосы вследствие более равномерного распределения механических свойств по длине и ширине листа, уменьшения волнистости и коробоватости.

При отжиге низкоуглеродистой стали структуру с равноосными зернами феррита и равномерно распределенными мелкими сфероидизированными частицами цементита получают при температуре 540 – 600 °С. Однако при этой температуре рекристаллизация полностью протекает за 2 ч. При той же степени холодной деформации и температуре 700 °С рекристаллизация заканчивается через 5 мин, поэтому на практике температуру отжига в муфельной печи устанавливают в интервале 680 – 700 °С. Продолжительность отжига 6 – 8 ч. В камере нагрева непрерывных печей полосу нагревают до 700 – 730 °С.

Следующей после отжига технологической операцией является дрессировка, т. е. холодная прокатка без смазки с обжатием 0,5 – 3 %. Цель дрессировки – правка, проглаживание и поверхностное упрочнение листа для предотвращения образования грубых полос скольжения при холодной штамповке. Для дрессировки устанавливают специальные станы с рабочими валками диаметром около 500 мм. Для полос толщиной 0,1–0,5мм применяют непрерывные двуклетевые станы; для полос большей толщины – одноклетевые станы. Дрессировку осуществляют, за один или несколько проходов после отжига.

Отделку и покрытие прокатанных листов различными материалами выполняют на специальных агрегатах продольной и поперечной резки. Холодные рулоны разматывают, боковые кромки обрезают дисковыми ножницами, полосу правят и разрезают на листы мерной длины летучими ножницами. После промасливания и контроля дефектов листы пакетируют и увязывают.

Покрытие холоднокатаных листов различными пластмассами, лаком, оловом (электролитическое лужение), цинком, алюминием, хромом осуществляют на специальных высокопроизводительных установках непрерывного действия. Листы в зависимости от вида покрытия обладают высокой коррозионной стойкостью, электроизоляционными свойствами, хорошим внешним видом и широко применяют в быту и промышленностях.

Контрольные вопросы:

1. Какие станы используют для производства горячекатаной листовой стали?

2. Какие процессы протекают в ходе горячей прокатки?

3. Особенности производства холоднокатаной листовой стали.

4. С какой целью применяется рекристаллизационный отжиг при холодной прокатке?

Лекция №5. Общие сведения и виды прессования. Прессование на горизонтальных гидравлических прессах. Полунепрерывное и непрерывное прессование

План лекции:

1. Сущность метода прессования металлов

2. Прессование на горизонтальных гидравлических прессах.

3. Полунепрерывное и непрерывное прессование

Прессованием называют выдавливание металла из замкнутого объема через отверстие. Широко используют прессование для получения прутков, труб и профилей из алюминиевых и медных сплавов, сталей, титана и других тугоплавких металлов. В качестве разновидностей прессования можно выделить дискретное (прерывное), полунепрерывное и непрерывное прессование.

Сортамент пресс-изделий следующий: прутки диаметром 50–400 мм, трубы диаметром 20–400 мм с толщиной стенки более 1 мм, фасонные профили с площадью поперечного сечения до 500 см2, которые невозможно получить другими способами обработки давлением. Из плоского контейнера прессуют ребристые панели шириной до 1 м, из круглого – до 2,5 м. Изделия могут иметь утолщения на концах («законцовки») или плавно изменяющиеся размеры поперечного сечения. Наиболее разнообразны пресс-изделия из алюминия и его сплавов. Промышленный сортамент прессованных профилей из алюминиевых сплавов в настоящее время включает десятки тысяч типоразмеров. Однако, несмотря на столь широкий сортамент, профили по геометрической форме могут быть подразделены на четыре группы: профили сплошного сечения; профили переменного сечения; пустотелые (полые) профили; проволока; панели.

Наибольшее применение в производстве при этом нашли прутки, профили сплошного сечения, проволока и катанка.

Наиболее распространенной является схема прямого дискретного прессования на горизонтальных гидравлических прессах, которая протекает циклически. Данная схема характеризуется тем, что направление течения металла совпадает с направлением перемещения пресс-штемпеля пресса. При обратном прессовании истечение металла происходит в направлении, противоположном движению пресс-штемпеля. Часто при прессовании алюминиевых профилей используется многоканальное прессование.

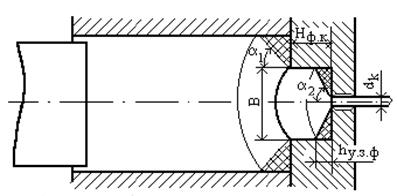

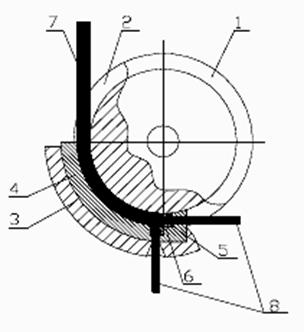

При реализации процесса прессования (рисунок 11) на прутково-профильном прессе с подвижным контейнером заготовку 3 с пресс-шайбой 2 подают на ось контейнера 4 и движением вперед пресс-штемпеля 1 заготовку вводят в контейнер с передней стороны. Выходная сторона контейнера замкнута матрицедержателем 6 с матрицей 5 (рисунок 11, а, позиция I).

Рисунок 11. Последовательность процесса прессования

После ввода слитка в контейнер до упора осуществляют его распрессовку, непосредственным продолжением которой является прессование (выдавливание) изделия 7 (рисунок 11, а, позиция II). По окончании выдавливания контейнер отводят назад. При этом пресс-остаток 9 с пресс-шайбой 2 остаются висеть у матрицы 5. Движением ножа 8 вниз изделие отделяют от пресс-пакета (т.е. от пресс-остатка с пресс-шайбой), который падает на желоб и передается к механизму разделки пакета (рисунок 11, а, позиция III). Изделия тянущим устройством выдергивают из матрицы, и контейнер возвращают в исходное состояние. При прямом прессовании труб после загрузки слитка 3 и пресс-шайбы 2 в контейнер 4 (рисунок 11, б, позиция I) осуществляют его распрессовку. При этом иглу 10, находящуюся внутри полого пресс-штемпеля 1, немного выдвигают вперед и запирают отверстие пресс-шайбы 2 (рисунок 11, б, позиция II). После распрессовки снимают давление с пресс-штемпеля и прошивают слиток (позиция III). Затем подают рабочее давление к пресс-штемпелю и слиток выдавливают в кольцевой зазор между иглой 10 и матрицей 5 (рисунок 11, б, позиция IV). Пресс-пакет отрезается ножницами 11 (рисунок 11, б, позиция V).

В качестве основной характеристики технологического процесса прессования выделяют также, как и при прокатке, вытяжку λ = F0/F1, характеризующую в данном случае отношение площади распрессованной заготовки к площади поперечного сечения прессуемого профиля.

Сравним прессование с процессами прокатки сорта и труб. Преимуществами прессования являются следующие. Пластичность металла при прессовании выше, так как металл в контейнере находится в условиях всестороннего сжатия. Это играет большую роль при производстве изделий из труднодеформируемых сплавов и необходимости получения большой вытяжки (до 50–100, а для алюминия и латуни до 1000). При прокатке за проход вытяжка составляет обычно менее 2. Перестроить пресс на изделие нового профиля гораздо легче, быстрее и дешевле, чем прокатный стан. Точность размеров при прессовании, как правило, выше. Прессование проще автоматизировать, чем сортовую прокатку.

В качестве недостатков можно отметить следующие. Технологические отходы при прессовании состоят из малодеформированного переднего конца профиля и пресс-остатка, достигая 10–15 % (при прокатке 1–3 %). Из-за неравномерного истечения центральных и наружных слоев прессуемой заготовки неравномерность структуры и свойств металла этих слоев выше, чем у проката. Из-за больших контактных напряжений и значительной скорости скольжения по инструменту пресса стойкость прессового инструмента значительно ниже стойкости валков сортовых станов и его приходится изготовлять из дорогостоящих сталей и сплавов. Производительность пресса существенно ниже производительности стана, а себестоимость пресс-изделий выше себестоимости проката.

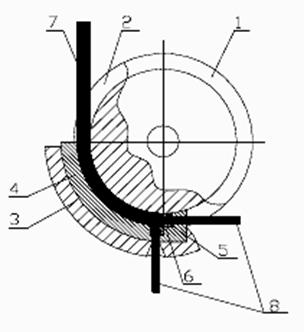

Полунепрерывное прессование в настоящее время является одной из основных схем по производству пресс-изделий из алюминиевых сплавов, характерной чертой которого является использование специального форкамерного инструмента, обеспечивающего прессование со стыковой сваркой и натяжением. Характерным для такого процесса является снижение высокой степени деформации за счет ее дробления при последовательном выдавливании объема металла сначала из основного контейнера в промежуточный инструментальный блок, а затем из промежуточного блока в матрицу (рисунок 12). При реализации процесса прямого прессования на гидравлических прессах в большинстве случаев роль промежуточного инструментального блока выполняет специальный инструмент, называемый форкамерой.

Рисунок 12. Схема очага деформации при полунепрерывном

прессованиис использованием форкамеры

Основным преимуществом такого процесса является предварительное перераспределение потоков металла заготовки таким образом, чтобы уже перед входом металла в канал матрицы неравномерность деформации была уменьшена. Кроме того, значительно снижаются нагрузки на прессовый инструмент, что приводит к повышению точности размеров прессуемого профиля. В зависимости от размеров и типа профиля конструкция форкамер может быть различной: в виде углублений в теле матрицы со стороны зеркала или отъемной шайбы, в которой изготовлены соответствующие емкости для прессуемого металла. Расширяющаясяфоркамера позволяет прессовать профили, габаритный размер которых превышает размеры внутренней втулки контейнера. После окончания прессования через матрицу с форкамерами и отделения пресс-остатка последующая заготовка выталкивает оставшийся металл. Это требует несколько большего усилия, так как дополнительно приходится срезать сечение металла, остающегося в форкамерах. Кроме указанных преимуществ данного способа следует отметить возможность осуществления схемы полунепрерывного прессования с натяжением, при котором происходит стыковая сварка профилей.

В настоящее время большинство передовых заводов используют эту технологию при производстве алюминиевых профилей из мягких деформируемых сплавов. Однако вопросы исследования прочности сварного шва, его протяженности требуют научно-обоснованных методик проектирования и современных технологий изготовления прессового инструмента. Поэтому данный технологический процесс не позволяет получать длинномерные изделия, так как сварной шов в большинстве случаев приходится вырезать, что к тому же снижает выход годного при прессовании.

В качестве основного оборудования для реализации таких технологий применяются горизонтальные прессы номинальным усилием от 5 до 50 МН с размерами контейнеров, определяемыми сортаментом, длиной и маркой сплава пресс-изделий, коэффициентом вытяжки, способом прессования и др. Основными параметрами этих прессов являются номинальное усилие, размеры контейнера, ход и скорость движения прессующей траверсы. Тенденцией развития гидропрессового оборудования является применение автоматизированных линий, оснащенных тянущими устройствами, новыми системами передачи продукции и ееадьюстажной обработки.

Существующие способы прессования на гидравлических прессах позволяют получать как сплошные, так и полые изделия различного типоразмера, однако после каждого цикла прессования остаются отходы металла в виде пресс-остатка, а последующая закладка заготовки в контейнер сказывается на снижении производительности процесса. Получившие в последнее время развитие технологии и оборудование непрерывного прессования позволяют решать указанные проблемы путем концентрации деформации в необходимой степени в одном узле – узле непрерывного деформирования. При этом, наряду с основным видом обработки – прессованием, в очаге деформации в зависимости от вида непрерывного прессования могут совмещаться такие операции, как прокатка, волочение, осадка, раздача и др.

Основными способами непрерывного прессования являются Конформ, Лайнекс и Экстроллинг.

Среди перечисленных способов особое место занимает способ Конформ, предложенный Д. Грином в 1970 г. Он имеет ряд технических и экономических преимуществ и широкую сферу применения, причем особенно перспективным он представляется в цветной металлургии.

Способ Конформ основан на применении неподвижного инструмента, называемого башмаком и подвижного вращающегося инструмента типа колеса с канавкой по периферии, причем в торце башмака установлена матрица, которая перекрывает канавку колеса. Схема процесса приведена на рисунок 13.

В качестве заготовки используется пруток 7, который задается в ручей 2, выполненный на рабочем колесе 1 в виде кольцевой канавки. Ручей 2 с внешней стороны закрыт прижимным башмаком 3, на внутренней поверхности которого выполнен ручей 4, охватывающий заготовку 7. В башмаке 3 закреплен блок инструмента с прессовой матрицей 5.

| 1 – рабочее колесо; 2 – кольцевая канавка;

3 – башмак; 4 – кольцевая вставка; 5 – вставка; 6 – матрица; 7 – заготовка;

8 – изделие

Рисунок 13. Принципиальнаясхемареализации процесса непрерывного прессования по способу Конформ

| |

При задаче прутковой заготовки в зазор между башмаком и колесом она продвигается в камеру прессования, образуемую поверхностями башмака и канавки, под действием сил трения по поверхности контакта с вращающимся колесом и, наконец, достигает матрицы.

В зоне непосредственно перед матрицей заготовка подвергается интенсивному пластическому деформированию («раздавливанию») и заполняет все сечение канавки (зона захвата при выдавливании); это способствует увеличению сил трения между поверхностью канавки и заготовкой. По мере поворота колеса силы сжатия, приложенные к заготовке, возрастают и достигают значений, необходимых для выдавливания материала заготовки через отверстие в матрице, т.е. начинается процесс прессования. Зона неполного контакта заготовки с поверхностью канавки (зона первичного захвата) служит для развития давления, необходимого для пластического деформирования материала и заполнения объема в зоне перед матрицей. В качестве заготовки можно использовать обычную проволоку, причем процесс ее деформирования – втягивание в камеру прессования по мере поворота колеса, предварительное профилирование и заполнение канавки в колесе, создание рабочего усилия и, наконец, прессование – идет непрерывно, т. е. реализуется технология непрерывного выдавливания. Данный способ позволяет выдавливать пресс-изделия не только в направлении вращения рабочего колеса, но и в направлениях, перпендикулярных оси рабочего колеса, в том числе и радиальном.

С целью оптимизации кинематики течения деформируемого металла, снижения усилия прессования и упрощения конструкции прессового инструмента для изготовления труб и полых профилей может применяться двухручьевая схема, а для изготовления тонкостенных труб, профилей, проволоки и плакированных изделий особенно действенна двухколесная схема реализации процесса Конформ. Прессовый инструмент отличается тем, что прессовая матрица и игла устанавливаются раздельно, снижается величина потребных давлений и температуры прессования, что способствует росту производительности процесса.

На основе вышеприведенных технических решений специалистами Springfildslaboratory и AdvancedMetalFormingGroup при Управлении атомной энергии «UKAEA» Великобритании была разработана линия непрерывного прессования, схема которой представлена на рисунке 14.

Преимуществами линии являются следующие: высокое качество пресс-изделий, сравнительно низкая себестоимость производства; низкие удельные капитальные затраты; незначительное количество технологических отходов (3–7 % вместо 25–45 % традиционных); большая технологическая гибкость. В настоящее время установки по методу Конформ, предназначенные для производства прессованной продукции, производятся английскими фирмами «HoltonMachinery» и «BabcockWireEquipment».

Мощност<

При задаче прутковой заготовки в зазор между башмаком и колесом она продвигается в камеру прессования, образуемую поверхностями башмака и канавки, под действием сил трения по поверхности контакта с вращающимся колесом и, наконец, достигает матрицы.

При задаче прутковой заготовки в зазор между башмаком и колесом она продвигается в камеру прессования, образуемую поверхностями башмака и канавки, под действием сил трения по поверхности контакта с вращающимся колесом и, наконец, достигает матрицы.