Часть 2

Проектирование приводного вала конвейера

Методические указания

Для студентов немеханических специальностей и студентов заочной формы обучения.

ОМСК - 2006

Составители: Абакумов Анатолий Николаевич

к.т.н., доцент

Мехаев Михаил Борисович

к.т.н., доцент

Оглавление.

Введение………………………………………………………………… 4

2. Составления схемы, определение опорных точек и предварительных размеров……………………………………………………………………… 4

3. Определение диаметров вала на отдельных участках………………..... 6

3.1. Конец вала……………………………………………………………. 6

3.2. Выбор шпонки………………………………………………………... 7

3.3. Определение диаметра вала под подшипник, выбор подшипника. 8

3.4. Конструирование буртика, разработка посадочного места под ступицу……………………………………………………………………….. 11

4. Осевое крепление подшипника, барабана или звездочки……………… 12

5. Подбор корпусов, крышек подбор манжетных уплотнений. …………... 15

6. Конструирование барабана……………………………………………….. 21

7. Выбор муфт…………………………………………………………………23

8. Выбор способа смазки и уплотнений……………………………………..28

9. Выбор допусков и посадок основных деталей вала исполнительного механизма…………………………………………………………………….. 29

10. Расчет на прочность сварного шва (для сварного барабана)……………33

11. Расчет болтов крепления опор подшипников к металлоконструкции…34

Пример……………………………………………………………………..

Список литературы……………………………………………………….. 24

ПРОЕКТИРОВАНИЕ ПРИВОДНОГО ВАЛА.

Проектирование приводного вала конвейера состоит из двух частей. На первым этапе проводится разработка эскизного проекта. При эскизном проектировании определяют расположение отдельных деталей, расстояния между ними, определяют ориентировочные размеры отдельных ступеней вала, выбирают тип подшипников и схему их установки. Определение предварительных размеров производят на основании определенных рекомендаций, типовых конструкций и с учетом конкретных условий работы вала.

На втором этапе, после того, как в целом определены размеры вала, проводятся его расчеты. Эти расчеты проводятся на основании полученных при конструировании размеров вала и нагрузок, действующих на вал во время работы.

2.1. Составление схемы, определение опорных точек и предварительных размеров

Конструирование приводного вала конвейера начинаем с составления его схемы, на который необходимо показать характерные точки (рис.1).

Рис.1. Схема приводного вала ленточного конвейера с барабаном.

На схеме показаны следующие характерные точки:

1– середина конца вала;

2– середина подшипника левой опоры;

3 и 4 – середина ступиц барабана;

5 – середина подшипника правой опоры.

Величина размеров l1, l2 и l4,обычно зависит от диаметра вала. При предварительном конструировании рекомендуется применять:

l1 ≈ (1,5 …. 1,8) dп (1)

где dп – диаметр вала под подшипником в точках 2 и 5 (определение его величины см. ниже);

Для привода вала с барабаном (ленточного конвейера) можно предварительно принять l2 = l4 ≈ l1 + Вб/ 4

где Вб – ширина барабана, тогда

l3 = Вб/2

Принятые размеры являются предварительными, и после прочерчивания могут корректироваться в большую или меньшую сторону, при этом необходимо соблюдать требования стандарта на нормальные линейные размеры.

Таблица1. Размеры нормальные линейные (ГОСТ 6636-69), мм

| 3,2

3,4

3,6

3,8

4,0

4,2

4.5

4,8

| 5,0

5,3

5,6

6,0

6,3

6,7

7,1

7,5

| 8,0

8,5

9,0

9,5

10,5

11,5

|

|

|

35*

| 47*

52*

55*

| 62*

65*

70*

72*

|

|

|

|

|

|

| Звездочкой (*) помечены размеры посадочных мест для подшипников качения. В других случаях их использование не рекомендуется

|

Подбор шпонки.

Для передачи крутящего момента с полумуфты на приводной вал, а также с вала на барабан или звездочки, рекомендуется использовать призматические шпонки, так как соединения с такими шпонками обеспечивают передачу наибольшего крутящего момента. После определения размеров конца вала для принятого dк определяют размеры шпоночного соединения (таб. 3) по ГОСТ 23360 – 78.

Таблица 3. Шпонки призматические (ГОСТ 23360-78).

Номинальные размеры, мм

|

|

| D

| b

| h

| t

| t1

| r

| c или r1

| L

|

| min

| max

| min

| max

|

| От 6 до 8

|

|

| 1,2

| 1,0

| 0,08

| 0,16

| 0,16

| 0,25

| 6-20

|

| Св.8 до 10

|

|

| 1,8

| 1,4

| 0,08

| 0,16

| 0,16

| 0,25

| 6-36

|

| Св. 10 до 12

|

|

| 2,5

| 1,8

| 0,08

| 0,16

| 0,16

| 0,25

| 8-45

|

| Св. 12 до 17

|

|

| 3,0

| 2,3

| 0,16

| 0.25

| 0,25

| 0,40

| 10-56

|

| Св. 17 до 22

|

|

| 3,5

| 2,8

| 0,16

| 0.25

| 0,25

| 0,40

| 14-70

|

| Св. 22 до 30

|

|

| 4,0

| 3,3

| 0,16

| 0.25

| 0,25

| 0,40

| 18-90

|

| Св. 30 до 38

|

|

| 5,0

| 3,3

| 0.25

| 0,40

| 0,40

| 0,60

| 22-110

|

| Св. 38 до 44

|

|

| 5,0

| 3,3

| 0.25

| 0,40

| 0,40

| 0,60

| 28-140

|

| Св. 44 до 50

|

|

| 5,5

| 3,8

| 0.25

| 0,40

| 0,40

| 0,60

| 36-160

|

| Св. 50 до 58

|

|

| 6,0

| 4,3

| 0.25

| 0,40

| 0,40

| 0,60

| 45-226

|

| Св. 58 до 65

|

|

| 7,0

| 4,4

| 0.25

| 0,40

| 0,40

| 0,60

| 50-180

|

| Св. 65 до 75

|

|

| 7,5

| 4,9

| 0,40

| 0,60

| 0,60

| 0,80

| 56-180

|

| Размер L в указанных пределах принимать из ряда: 6, 8, 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180

|

| Отклонения размеров шпонок и пазов – по ГОСТ 7227-58

|

| Допускается в технически обоснованных случаях применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов

|

| В зависимости от принятой базы обработки и измерения на рабочих чертежах указывают размеры: d + t1 – для втулки: t (предпочтительный вариант) или d – t - для вала

|

| Примеры обозначений шпонок:

исполнения 1, размерами b = 16 мм, h = 10 мм, L = 50 мм:

Шпонка 16 х 10 х 50 ГОСТ 23360-78.

То же исполнения 2: Шпонка 2-16 х 10 х 50 ГОСТ 23360-78

|

Рис. 2

dп > dк +2 (h – t1) (3)

Для концов валов dk  55мм выполнение рекомендации (3) приводит к резкому увеличению диаметральных размеров и, как следствие, веса вала.

55мм выполнение рекомендации (3) приводит к резкому увеличению диаметральных размеров и, как следствие, веса вала.

Поэтому в данном случае принимается

dп  dк. (4)

dк. (4)

Диаметр вала под подшипник dп округляется в большую сторону и назначается ближайший больший кратный 5, т.к. внутренние диаметры подшипников, начиная с 20 мм, являются кратными 5.

По этому диаметру dп подбирается по ГОСТ 28428 – 90 подшипник легкой серии и определяются его размеры.

Для приводного вала конвейера желательно применять подшипники типа 1000 – шариковые радиальные двухрядные сферические (рис. 5), так как они допускают наибольший перекос колец подшипника (до 2,5о….. 3о). Этот перекос может возникнуть из – за недостаточной жесткости вала, малой жесткости рамы под валом и погрешностей монтажа корпусов подшипников.

B

r

D

r

d

Рис. 3

Таблица 4. Подшипники шариковые радиальные сферические двухрядные

(из ГОСТ 28428-90)

| Обозначение

| Размеры, мм

| Грузоподъемность, кН

| Расчетные параметры

|

| d

| D

| B

| r

| Cr

| C0r

| e

| Fa/Fr≤ e

| Fa/Fr≥ e

| Y0

|

| X

| Y

| X

| Y

|

| Легкая серия

|

|

|

|

|

| 1,5

1,5

1,5

2,5

2,5

2,5

2,5

2,5

3,0

| 10,0

12,2

15,6

16,0

19,3

22,0

22,8

27,0

30,0

31,0

34,5

39,0

40,0

| 3,45

4,4

6,2

6,95

8,8

10,0

11,0

13,7

16,0

17,3

19,0

21,6

23,6

| 0,27

0,27

0,24

0,23

0,22

0,21

0,21

0,2

0,19

0,17

0,18

0,18

0,16

|

| 2,31

2,32

2,58

2,74

2,87

2,97

3,13

3,2

3,4

3,7

3,5

3,6

3,9

| 0,65

| 3,57

3,6

3,99

4,24

4,44

4,6

4,85

5,0

5,27

5,73

5,43

5,57

6,10

| 2,42

2,44

2,7

2,87

3,01

3,11

3,28

3.39

3,57

3,88

3,68

3,77

4,13

|

| Средняя серия

|

|

|

|

|

|

2,5

2,5

2,5

3,5

3,5

3,5

3,5

3,5

| 12,5

18,0

21,2

25,0

29,0

38,0

41,5

51,0

57,0

62,0

75,0

80,0

88,0

| 4,4

6,7

8,5

10,6

12,9

17,0

19,3

24,0

28,0

31,0

37,5

40,5

45,0

| 0,29

0,28

0,26

0,25

0,23

0,25

0,24

0,23

0,23

0,23

0,22

0,22

0,22

|

| 2,17

2,26

2,46

2,57

2,61

2,54

2,68

2,70

2,80

2,79

2,81

2,84

2,92

| 0,65

| 3,35

3,49

3,80

3,98

4,05

3,93

4,14

4,17

4,33

4,31

4,35

4,39

4,52

| 2,27

2,36

2,58

2,69

2,74

2,66

2,80

2,82

2,93

2,92

2,95

2,97

3,06

|

Примечания: 1. Коэффициент статической радиальной нагрузки Х0 = 1

Пример обозначения подшипника 1210: «Подшипник 1210 ГОСТ 28428-90»

Предварительно рекомендуется принимать подшипники легкой серии, которые предназначены для средних нагрузок. Следует отметить, что такой же диаметр вала dп будет и в точке 5, где устанавливается точно такой же подшипник, как и в точке 2. Подшипники выбираются по диаметру вала dп, определенному ранее, а в дальнейшем рассчитываются по статической и динамической грузоподъемности.

35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 220, 240, 260, 280, 300.

Пример условного обозначения болта диаметром резьбы d = 12 мм, длиной l = 60 мм, с

крупным шагом резьбы, и полем допуска 6g, класса прочности 5.8, с цинковым покрытием толщиной 6 мкм, хроматированным: «Болт М12 – 6g х 60.58.016 ГОСТ 7796 – 70».

Гайки шестигранные с уменьшенным размером под ключ.

ГОСТ 15521 – 70, мм.

| d

|

|

|

|

| (14)

|

| (18)

|

| (22)

|

|

| S

|

|

|

|

|

|

|

|

|

|

|

| D

| 10,9

| 13,1

| 15,3

| 18,7

| 21,1

| 23,9

| 26,8

| 29,6

| 33.6

|

|

| H

|

| 6,5

|

|

|

|

| 14,5

|

|

|

|

Пример условного обозначения гайки с диаметром резьбы 12мм, крупным шагом и полем допуска резьбы 6Н, класса прочности 5: «Гайка М12 – 6Н.5 ГОСТ 15521 – 70».

Шайбы пружинные ГОСТ 6402 – 70, мм

| Номинальный диаметр

резьбы болта, мм

|

d

|

S = b

| Номинальный диаметр

резьбы болта, мм

|

d

|

S = b

|

|

| 6,1

|

|

| 14,2

|

|

|

| 8,2

|

|

| 16,3

| 3,5

|

|

| 10,2

|

|

| 18,5

| 4,0

|

|

| 12,2

|

|

| 20,5

| 4,5

|

Пример условного обозначения пружинной шайбы для болта с резьбой, диаметра

d = 12мм из стали 65Г: «Шайба 12 65Г ГОСТ 6402 – 70».

Винты установочные с прямым шлицем классов точности А и В

| Общие размеры

| Рис.1

| Рис.2

|

| d

| b

| h

| c

| l1

| l

| d1

| l1

| l

|

|

| 0,8

| 1,8

| 1,0

| -

| 5 – 25

| 3,5

| 2,5

| 8 – 25

|

|

| 1,0

| 2,0

| 1,0

| 2,5

| 6 – 30

| 4,5

| 3,0

| 8 – 35

|

|

| 1,2

| 2,5

| 1,6

| 3,0

| 8 – 40

| 6,0

| 4,0

| 10 - 40

|

|

| 1,6

| 3,0

| 1,6

| 4,0

| 10 - 50

| 7,5

| 4,5

| 12 –50

|

|

| 2,0

| 3,5

| 1,6

| 5,0

| 12 - 50

| 9,0

| 6,0

| 16 - 50

|

Таблица 12 - Манжеты резиновые армированные для валов (ГОСТ 8752-79)

| |

| Группа резины

| Рабочая

среда

| Темература,

оС

| Окружная скорость, м/с, не более

| |

|

| Минеральные масла, не содержащие серу

| -45...+120

|

| |

| Вода

| +4...+100

| |

|

| Минеральные масла с присадками, вызывающими набухание резин группы 1

| -30...+120

|

| |

| Масла для гипоидных передач

| -30...+100

| |

| Вода

| +4...+100

| |

|

| Минеральные масла, не содержащие серу

| -30...+120

|

| |

| Вода

| +4...+100

| |

|

| Минеральные масла всех типов.

Дизельное топливо

| -45...+150

|

| |

| РАЗМЕРЫ, мм

| |

| | d

| D

| h1

| h2

| d

| D

| h1

| h2

| d

| D

| h1

| h2

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| |

|

|

|

|

|

|

|

|

|

|

|

| |

| | | | | | | | | | | | | | | | | | | | | | | | | | | | | | |

Конструирование барабана.

Конструкция барабанов (см. [3]) подобна конструкции шкивов плоскоременных передач. Поэтому для них остаются справедливыми все рекомендации по соотношению размеров, выбору материалов и прочие изложенные в этой литературе.

Барабан отличается от шкива большей шириной (обычно B>D) (см.Рис.12,а), и это вносит некоторые особенности в его конструкцию.

Барабан изготовляют с двумя ступицами и двумя дисками (рис. 12, а и др.) или с одной удлиненной ступицей (рис. 12, б) Последняя конструкция технологичнее, но целесообразна только при сравнительно нешироких барабанах (В < D).

Размеры толщин стенки, ступиц и обода барабана представлены на рис.14 и определяются по эмпирическим зависимостям:

Dст ≥ 1.6d (5)

где d – диаметр вала под ступицу: Dcn - наружный диаметр ступицы,

δо =0.02(Dб + В) (6)

где Dб – диаметр барабана,мм; В – ширина барабана,мм.

Рис.14

δ ≈ (0.9…0.8) δо (7)

δ1 = (Dст – d)/2 (8)

если δ1 / δ >2 то δ2 = 1.5 δ, и h ≥ 4(δ2 - δ) (9)

если δ1 / δ ≤ 2 то δ2 = δ, (10)

и наклонный участок высотой h не делают, а переход оформляется радиусом:

R ≈ 0.5δ. (11)

Большая внутренняя полость (см. рис. 12, а) затрудняет отливку барабана. Во многих случаях (в зависимости от масштаба и возможностей производства) здесь может оказаться целесообразной сварная конструкция.

Конструкция сварного барабана по рис. 13,а аналогична литому по рис. 12, а. Сварная конструкция позволяет снизить толщины элементов и в связи с этим уменьшить вес и расход металла.

Толщины элементов: δо, δ, δ1, определяются по тем же зависимостям, что и для литого барабана (см. выше),а затем их величина уменьшается умножением на коэффициент К = 0,8. (δ2 = δ).

Обод сваривают из вальцованного листа или изготовляют из труб. Применение трубы значительно упрощает технологию и целесообразно во всех случаях, когда размеры обода согласуются с размерами стандартной трубы (см. [7]). При выборе трубы необходимо учесть припуск на обработку обода по наружному диаметру.

Обод из листа имеет один или два продольных шва (см. рис. 13,а). Внутреннюю поверхность обода не обрабатывают (см. рис. 13, а и б) или протачивают в местах установки дисков (см. рис. 13, в). Проточка устраняет некруглость или другие дефекты обода, сваренного из листа. Операция проточки сравнительно сложна и трудоемка. Ее можно избежать, если выполнить окружность сварного обода достаточно точной, а диски поставить с зазором (около З - 5 мм), который потом заваривают. На сборочном чертеже зазор можно не показывать, его учитывают в рабочих чертежах. Для обода из труб проточка не требуется, а зазор по дискам может быть не более 1-2 мм. Последовательность операций сварки барабана может быть, например, такой. К ступицам барабана по рис. 14.9, а приваривают диски и ребра; закрепляют ступицы на валу; надевают завальцованный обод, стягивают его на дисках и заваривают продольные швы; сваривают обод с дисками (возможен только один наружный шов) и ребрами; устанавливают барабан на станок по центрам вала и обрабатывают наружную поверхность барабана.

На основе изложенного не трудно установить последовательность операций для барабанов по рис. 13, б и в. Барабан по рис. 13,б не имеет ступиц, шпоночных соединений и пр. Эту простую конструкцию можно считать предпочтительной, однако менее ремонтопригодной. Кроме того при сварке такого барабана возможно коробление вала. Поэтому вал подается на сварку с припусками на последующую обработку шеек. Шейки обрабатывают совместно с наружной поверхностью обода.

Барабан по рис. 13 в, не имеет целого вала. Здесь преследуют цель еще большей экономии материала. Однако изготовление барабана усложняется; трудно точно установить концы валов перед сваркой, возможен значительный увод концов после сварки. С этих позиций здесь целесообразна проточка концов барабана под посадку дисков и увеличенные припуски на обработку шеек вала. Расстояние между дисками рекомендуют принимать (0,6-0,5) В. При этом получают более равномерное распределение нагрузки от ленты по длине барабана. Для удобства сварки или литья иногда допускают отклонения от этой рекомендации и устанавливают диски ближе к краям барабана.

Для фиксирования положения ленты на концах барабана иногда образуют небольшую конусность (см. рис.14). Так как транспортеры имеют малую скорость, а лента дополнительно направляется поддерживающими роликами, выполнение конусов на барабане не обязательно.

В конструкции барабанов с двумя ступицами (см. рис. 12 и 13, а) на валу устанавливают только одну шпонку на ступицу со стороны подвода крутящего момента. В случае установки второй шпонки она будет воспринимать незначительную часть нагрузки, поэтому ее установка считается не целесообразной.

В Приложении показан пример конструкция сварного барабана.

Выбор муфт.

Муфты сужат для соединения валов и перелачи крутящего момента с одного вала на другой. Существует большое количество механических муфт. Однако в нашем случае соединения выходного конца вала редуктора и приводного вала конвейера применяются компенсирующие муфты с жесткими элементами,

а именно цепная или зубчатая (см. [2,3]).

Зубчатая муфта способна компенсировать любые погрешности в соосности валов в достаточно большом диапазоне и обладает большой нагрузочной способностью. Благодаря зубчатому соединению зазоры между зубьями, а значит и люфт не велики, поэтому такую муфту применяют в высоконагруженных реверсивных механизмах. Цепная муфта является упрощенной конструкцией зубчатой муфты. Цепная муфта допускает большие, чем зубчатая погрешности монтажа валов, более проста в эксплуатации и обслуживании. Однако обладает большими зазорами в соединении полумуфт и применяется, как правило, в нереверсивных механизмах.

Выбор стандартных муфтпроизводится по двум основным параметрам:

1. Расчетному крутящему моменту на валу – Тр, Нм.

2. Диаметрам концов соединяемых валов – dк, мм.

Сначала определям Тр по формуле

Тр = kp Т

где kр — расчетный коэффициент, учитывающий динамические нагрузки в условиях эксплуатации; средние значения kр приведены в табл. 13.

Т – номинальный крутящий момент,Нм.(см. МУ п.1, завис.(5)).

далее обращаемся к ГОСТу на выбранный тип муфты (Рис.15 или Рис.16).

Таблица 13. Значения коэффициента kр учитывающего

Рис.16. Упругие втулочно-пальцевые муфты (ГОСТ 21424—93)

Таблица 16

Эта муфта выбирается так же как и жесткие компенсирующие муфты, т.е. по диаметрам валов двигателя и редуктора и передаваемому крутящему моменту (см. выше).

Механизма.

Основу ЕСДП составляют ряды допусков, называемые квалитетами (их 20: 01, 0, 1, 2,..., 18)(См.[1], стр. 353), и ряды основных отклонений, определяющие положение полей допусков относительно нулевой линии. Поля допусков образуются сочетанием основного отклонения (положения поля) и допуска (величины поля) и обозначаются буквой основного отклонения и числом — номером квалитета. Для обозначения валов применяют строчные латинские буквы, для отверстий — прописные. Наборы полей допусков и соответствующие им предельные отклонения установлены различными в трех диапазонах номинальных размеров: от 1 до 500 мм и свыше 500 до 3150 мм — по ГОСТ 25347—82, свыше 3150 до 10 000 мм — по ГОСТ 25348—82. ГОСТ 25347—82 регламентирует поля допусков и предельные отклонения и для номинальных размеров до 1 мм.

При размерах от 1 до 500 мм для преимущественного применения выделены предпочтительные поля допусков, отмеченные в таблицах прямоугольниками.

Предельные отклонения на чертежах могут указываться: условными обозначениями, числовыми значениями, комбинированным способом.

Рис.18. Положение полей допусков относительно нулевой линии.

При выборе посадок будем руководствоваться следующими данными:

Посадки выбирают в зависимости от назначения и условий работы оборудования и механизмов, их точности, условий сборки. При этом необходимо учитывать и возможность достижения точности при различных методах обработки изделия. В первую очередь должны применяться предпочтительные посадки. В основном посадки в системе отверстия. Посадки системы вала целесообразны при использовании некоторых стандартных деталей (например, подшипников качения).

Допуски отверстия и вала в посадке не должны отличаться более чем на 1-2 квалитета. Больший допуск, как правило, назначают для отверстия.

Выбор посадок муфт.

Полумуфты стандартных муфт устанавливают на цилиндрические и конические концы валов. При постоянном направлении вращения и умеренно нагруженных валах (т < 30 МПа) полумуфты сажают на гладкие цилиндрические концы валов по переходным посадкам типа H7/k6; H7/m6, так как установка полумуфт с натягом и последующее их снятие вызывают затруднения. Таким образом, для установки полумуфты на цилиндрический конец вала примем посадку Н7/к6.

Выбор посадок подшипников.

Различают три случая нагружения колец подшипников:

- кольцо вращается относительно радиальной нагрузки, подвергаясь так

называемому циркуляционному нагружению;

- кольцо неподвижно относительно радиальной нагрузки и подвергается местному

нагружению;

- кольцо нагружено равнодействующей радиальной нагрузкой, которая колеблется

на определенном участке кольца, подвергая его колебательному нагружению.

Многолетней практикой установлено, что соединение с валом или корпусом колец, вращающихся относительно нагрузки, должно обязательно быть осуществлено с натягом, исключающим проворачивание и обкатывание кольцом сопряженной детали и, как следствие, развальцовку посадочных поверхностей и контактную коррозию.

Посадки неподвижных относительно нагрузки колец назначают более свободными, допускающими наличие небольшого зазора, так как обкатывание кольцами сопряженных деталей в этом случае не происходит. Нерегулярное проворачивание вращающегося кольца полезно, так как при этом изменяется положение его зоны нагружения.

Рис.19. Выбор посадок подшипников

Подшипник является основным комплектующим изделием, не подлежащим в процессе сборки дополнительной доводке. Требуемые посадки в соединении подшипника качения получают назначением соответствующих полей допусков на диаметры вала и отверстия в корпусе. Для подшипников качения принято следующее отличие от обычной в машиностроении системы допусков: поле допуска на диаметр отверстия внутреннего кольца подшипника (рис.19) расположено не вверх от нулевой линии, а вниз. Этим гарантируется получение натягов в соединении внутреннего кольца с валами, имеющими поля допусков, kт, п. Поле допуска на диаметр наружного кольца располагают, как правило, в «тело детали».

Внутреннее кольцо вращается вместе с валом, следовательно, испытывает циркуляционное нагружение. Наружное же кольцо неподвижно относительно корпуса, поэтому испытывает местное нагружение. Чтобы окончательно определиться с выбором посадки, обратимся к следующим таблицам:

Таблица 17.

Таблица 18.

10. Расчёт на прочность сварного шва*.

Сварной барабан делают обычно ручной, электродуговой сваркой, электродами обыкновенного качества (Э – 42).

Крутящий момент Т (Н.м) передается на обод барабана через диски, которые приварены валиковым швом с катетом К (мм) к валу (шов1) и к ободу (шов 2). Материал дисков и обода – Сталь Ст.3. Для этой стали предел текучести σТ = 220 МПа.

Считаем, что весь крутящий момент передается на обод через один (левый) диск (см. Рис.20), причем шов 1 является более нагруженным чем шов 2, вследствии его меньшей длины, а значит и меньшей площади сечения шва.

Рис.20

Рассчитываем шов 1.

Принимаем размер катета шва по условию К ≤ δ, причем минимальный размер силовых швов обычно ≥ 3 мм.

Допускаемые напряжения в шве для ручной сварки электродом Э – 42 рассчитываем по формуле:

[ τc ]′ = [σ]P∙γ∙φ

где γ – коэффициент, учитывающий динамический характер нагрузки (см.[1]),

φ – коэффициент, учитывающий вид напряжений в шве и способ сварки (см.[1]).

[σ]р = σт / S,

где S – запас прочности шва, который принимается для данной сварки в пределах

S = 1.4…..1.8.

Используя данные [1] имеем:

γ = 1, φ = 0.6; S = 1.4.

Расчетные напряжения в шве можно най ти по формуле:

τc ′ =  , МПа, где d – в мм.

, МПа, где d – в мм.

Для достаточной прочности сварного шва должно выполняться условие:

τc ′ ≤ [ τc ]′.

* Расчет не проводиться если барабан литой.

11. Расчет болтов крепления опор подшипников к м еталлоконструкции.

Разрушение стержня - типичный вид повреждения резьбового соединения, а его прочность зависит как от вида нагрузки, так и от конструкции стержня (концентрации напряжений).

В нашем случае болт установлен в отверстие корпусных деталей с зазором. В этом случае стержень болта растягивается осевой силой FБ, возникающей при затяжке болта (рис.21).

Рис. 21. Расчетная схема

Для сохранения неподвижности соединения необходимо обеспечить условие:

R max ≤ Fтр,

или К∙ R max = Fтр,

где К – запас по отсутствию смещения, К ≈ 1.2 … 1.5.

Rmax = наибольшая из двух нагрузка на опору (реакция), Н;

Fтр - суммарная сила трения в стыке опоры и основания, которая определяется по зависимости:

Fтр = FЗ ∙ Z ∙ f,

где FЗ - усилие затяжки одного болта,

,

,

Подставляя усилие затяжки в формулу Fтр , а затем ее в первую расчетную зависимость определяем необходимое из условия неподвижности соединения размер болта (d1). Получим:

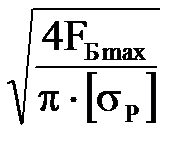

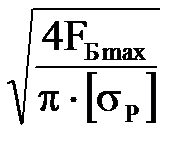

d1 ≥  .

.

где [σp] =  ; σт - предел текучести для материала болта, МПа;

; σт - предел текучести для материала болта, МПа;

S – коэффициент запаса прочности при расчете болтов.

Ддя стандартных болтов по данным [1]: М12 – S = 4,5 … 5.5;

М16 – S = 4 … 5

М20 – S = 3 … 4

Большие значения – для болтов из легированной стали.

d1 – внутренний диаметр резьбы болта, мм. (М20 - d1 = 17.3 мм; М16 – d1 = 13.8 мм, М12 – d1 = 10.1 мм).

Z - число болтов (в нашем случае Z = 2),

f – коэффициент трения в стыке (для материала сталь/сталь и сталь/чугун

f = 0.15).

Внешняя нагрузка на болты Rо от опрокидывающего момента М0 = Rmax∙ h, которая может быть определена по зависимости

Ro = Mo / L,

не оказывает влияние на силу трения в стыке, т. к. результирующая сжимающая нагрузка в стыке остается неизменной. Однако сила Rо дополнительно нагружает болт 1.

Максимальная нагрузка на болт определяется по зависимости:

FБ max = Fз ∙ m + Rо ∙

где  - коэффициент учитывающий часть внешней нагрузки, дополнительно нагружающей болт, по рекомендациям [1] принимаем

- коэффициент учитывающий часть внешней нагрузки, дополнительно нагружающей болт, по рекомендациям [1] принимаем  = (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта.

= (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта.

Учитывая вышеизложенное проверочный расчет болта в этом случае будет проводиться по формуле:

d1 ≥  ,

,

Пример

В предварительном расчете привода определено, что тихоходный вал цилиндрического двухступенчатого редуктора в приводе ленточного конвейера соединяется с валом барабана с помощью цепной муфты вращается со скоростью n3 = 38,93 об/мин.. Крутящий момент на приводном валу равен Т4 = 635,658 Нм,. Ширина барабана принята 480 мм, диаметр барабана – 315 мм. Необходимо спроектировать приводной вал.

Согласно предварительного расчета выбран цилиндрический двухступенчатый редуктор Ц2У – 125, у которого тихоходный вал имеет диаметр 45 мм.

1. По формуле (2) определим интервал рекомендуемых значений диаметра конца приводного вала конвейера:

= 42,95…51,54 мм

Из таблицы 2 принимаем диаметр вала dk = 45 мм, для которого длина вала

L = 82 мм.

2. Для передачи крутящего момента подбираем стандартную шпонку (таблица 3). Для вала диаметром 45 мм принимаем следующие размеры шпонки:

b = 14 мм, h = 9 мм, t = 5,5 мм, t1 = 3,8 мм, длина шпонки берется меньше длины вала на 5…10 мм и принимается lшп =70 мм.

3. Согласно формуле (3) диаметр вала под подшипник должен быть не менее чем:

dп > dк +2 (h – t1) = 45 + 2(9 – 5,5) = 52 мм

Окончательно принимаем диаметр вала под подшипник в соответствии с размерами подшипников dп = 55 мм и выбираем подшипник шариковый радиальный сферический двухрядный легкой серии номер 1211 (таблица 4). Размеры этого подшипника: d = 55 мм, D = 100 мм, В = 21 мм, r = 2,5 мм. Имея размеры подшипника, определим диаметр буртика вала по формуле (4).

dБ.П. ≥ dп + 3r = 52 + 3·2,5 = 59,5 мм

В соответствии с рядом нормальных линейных размеров (таблица 1) и размерами манжетных уплотнений (таблица 12) принимаем dБ.П. = 63 мм.

Для выбранного подшипника, имеющего наружный диаметр D = 100 мм, принимаем корпус УМ 100 (таблица 8), крышки МН 100*65 (таблица 10) и глухую крышку ГН 100 (таблица 11). В манжетные крышки МН подбираем манжеты 1 – 63х90 - 1 (таблица 12).

Левая крышка выбирается подобным же образом (см. приложение Рис.5).

На рис.6 Приложения показан и описан второй вариант исполнения конструкции левой опоры.

Далее определяем размеры и конструкцию посадочных мест на валу под ступицы барабана.

По рекомендациям (см. с.12) для диаметра и длины ступиц принимаем их значения из таблицы 1, учитывая необходимость шлифовки и полировки вала под уплотнение и наличие переходного участка Ф65мм:

dст = 67 мм, lст = 71 мм

Расстояние от центра подшипника левой опоры (точка 2) до середины ступицы (точка 3) принимаем по рекомендациям, изложенным на с.4,5:

l2 = 95 + 120 = 215 мм

Согласно п.6 настоящих метод указаний определяем размеры

55мм выполнение рекомендации (3) приводит к резкому увеличению диаметральных размеров и, как следствие, веса вала.

55мм выполнение рекомендации (3) приводит к резкому увеличению диаметральных размеров и, как следствие, веса вала. dк. (4)

dк. (4)

, МПа, где d – в мм.

, МПа, где d – в мм.

,

, .

. ; σт - предел текучести для материала болта, МПа;

; σт - предел текучести для материала болта, МПа;

= (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта.

= (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта. ,

,