Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

1 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ЗАГРУЗОЧНОГО ОБОРУДОВАНИЯ

1.1 Сталкиватели слябов.

Назначение - сталкивание слябов с подъемных столов на загрузочный рольганг.

Количество - 2 (по одному во втором и третьем пролетах блюминга).

Тип - реечный, двухштанговый.

Максимальное усилие сталкивания одной штангой - 39.2 кн.

Рабочий ход штанги - 3020 мм.

Дополнительный обратный ход при загрузке на стол пачки слябов 500 мм.

Скорость рабочего хода - 0.4 м/сек.

Скорость обратного хода - 0.8 м/сек.

Привод от электродвигателя типа Д806, мощностью 22 квт с частотой вращения 65 об/мин через редуктор с передаточным числом 26.38.

1.2 Загрузочные столы.

Назначение - приемка пачки слябов и подъем их для сталкивания по одному.

Количество столов - 2 (по одному во втором и третьем пролетах адъюстажа блюминга).

Размеры пачки слябов.

Высота, мм - 1000.

Ширина, мм - 600-1500.

Длина, мм - 1500-2500.

Грузоподъемность - 588 кн.

Рабочий ход - 1000 мм.

Максимальная скорость подъема стола - 52 мм/сек.

Привод от двигателя типа Д818 мощностью 185 кВт с частотой вращения 450 об/мин.

Передаточное число червячной пары 13.33.

1.3 Транспортный (загрузочный) рольганг к печам.

Назначение - транспортировка слябов к печам.

Длина рольганга - 97500 мм.

Количество секций - 9.

Диаметр бочки ролика - 450 мм.

Длина бочки ролика - 1700 мм.

Шаг роликов - 700 мм.

Скорость рольганга - 1.72 м/сек.

Привод каждой секции от двигателя типа 4 МТН 280 S10, мощностью 45 квт с частотой вращения 565 об/мин.

Через силовой редуктор с передаточным числом 7.774.

1.3.1 Рольганговые тензометрические весы.

Назначение - взвешивание слябов перед посадом их в печи.

Установлены на загрузочном рольганге N 6-Г.

Наибольший предел взвешивания - 10000 кг.

|

|

Наименьший предел взвешивания - 1000 кг.

Пределы допускаемой погрешности при первичной проверке +/- 10 кг.

Пределы допускаемой погрешности при эксплуатации +/- 20 кг.

Дискретность показаний - 10 кг.

1.5 Толкатель у печи.

Назначение - загрузка слябов в печь, проталкивание их через печь, выдача.

Тип - сдвоенный реечный.

Количество у каждой печи - 2.

Усилие толкателя 117.2 кН на одну штангу.

Максимальный рабочий ход штанги - 2700 мм.

Скорость рабочего хода - 0.078 м/сек.

Скорость обратного хода - 0.208 м/сек.

Привод от двигателя 100 кВт, 49.875 рад/сек (475 об/мин.) через редуктор.

2 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

ЧЕРНОВОЙ ЛИНИИ СТАНА.

2.1 Подводящий от печей рольганг.

Назначение - транспортировка слябов от печи через камеру гидросбива окалины к рабочей клети.

Рольганг передаточный предназначен для транспортировки слябов в III пролет блюминга.

Рольганг с групповым приводом состоит из двух секций по 7 роликов.

Диаметр бочки ролика - 400 мм.

Длина бочки ролика - 1700 мм.

Шаг роликов - 700 мм.

Скорость рольганга - 2 м/сек.

Ролики рольгангов соединены с валами распределительных редукторов быстросъемными муфтами.

Привод каждой секции от двигателя типа 4МТН280 810, мощностью 45кВт с частотой вращения 565 об/мин через соосный силовой и распределительный цилиндрические редукторы с передаточным числом 5.44.

На рольгангах с безредукторным приводом установлены индивидуальные электродвигатели типа Д 810, мощностью 17.5 кВт, с частотой вращения 165 об/мин.

2.2 Рабочий (поворотный) рольганг перед и за черновой клетью

Количество роликов - 10

Диаметр конического ролика - 410/250 мм

Длина бочки ролика - 4200 мм

Шаг роликов -350мм

Ролики цельнокованые, гладкие. Смежные ролики имеют противоположные конусности.

Окружная скорость роликов рольганга -0.5 -3 м/сек.

Привод рольганга индивидуальный от двигателя типа Д 810, мощностью 17.5 кВт с частотой вращения 165 об/мин.

2.3 Манипуляторы перед и за черновой клетью.

Назначение - центрирование раската при прокатке и измерение его ширины.

|

|

Количество штанг - 2 правые и 2 левые, расстояние между линейками - максимальное - 4200 мм; минимальное - 1500 мм;

скорость движения линеек - 0.4-0.8 м/с.

Наибольшие габариты подката при развороте на рольганге 2800х2800мм.

Привод гидравлический (давление 10 МПа) через систему реечных и цепных передач, связывающих правую и левую линейки через зубчатые рейки. Разведение линеек осуществляется с помощью гидроцилиндра. Для предотвращения ударов между гидроцилиндром и зубчатой рейкой установлен амортизатор.

Указатель раствора линеек выведен на монитор ПУ-3.

2.4 Станинные ролики.

Назначение - задача раската в валки.

Тип - с групповым приводом;

количество роликов - 6 по 3 с передней и задней стороны клети.

Ролики размещены в блоках, установленных на амортизаторах;

расстояние от оси валка до оси 1-го ролика - 950 мм;

диаметр ролика – 600/400 мм;

длина бочки по ребрам - 2080мм;

шаг роликов - 540 мм;

скорость – 0.5-3 м/с.

Привод от двигателя -П100/160 У3 через редуктор с передаточным числом-1 - 2шт.

2.5 Черновая клеть.

Назначение - разбивка ширины листа и подготовка раската к чистовой прокатке.

Тип – кварто реверсивная;

- станины - закрытого типа, стальные листосварные;

- скорость прокатки не более 3м/с;

- усилие прокатки наибольшее – 40000кН;

- момент прокатки наибольший – 3500кНм;

- диаметр бочки опорных валков новых/переточенных- 1650/1500мм;

- длина бочки опорных валков – 2800мм;

- диаметр бочки рабочих валков новых/переточенных – 1000/940мм;

- длина бочки рабочих валков – 3000мм;

Подшипники опорных валков:

- для восприятия осевого усилия-FAG 809208 -4 шт.;

- для восприятии радиального усилия – FAG 517369А -4шт;

Подшипники рабочих валков:

- для восприятия радиального и осевого усилия – FAG 802314М.Н122АА – 4шт;

Нажимное устройство:

- ход нажимного винта, ограничиваемый датчиком положения / конечным выключателем -350/485мм;

- скорость установки раствора валков – 27мм/сек;

- раствор валков не более – 350мм;

Цилиндр ГНУ

- количество – 2шт;

-диаметр поршня/штока – 1100/950мм;

- наибольший ход – 40мм;

- максимальное рабочее давление – 31,5МПа;

- упорный подшипник под нажимным винтом FAG809209 – 2шт;

Уравновешивание верхнего опорного валка:

- гидроцилиндр – 1шт;

- диаметр плунжера -450мм;

- ход плунжера рабочий/ наибольший – 485/525мм;

- рабочее давление – 10МПа;

|

|

Уравновешивание верхнего рабочего валка:

- гидроцилиндр – 2шт;

- диаметр плунжера -320мм;

- ход плунжера рабочий/ наибольший – 350/1100мм;

- давление в режиме уравновешивания– 10МПа;

Гидроцилиндр прижима нижнего рабочего валка:

- количество – 8шт;

- диаметр штока/поршня – 125/110мм;

- ход рабочий/наибольший – 30/70мм;

- давление в гидросистеме – 10МПа;

Гидроцилиндры подъема комплекта валков:

- количество цилиндров- 4шт;

- диаметр поршня – 360мм;

- наибольший ход – 350 мм;

- давление в гидросистеме – 10МПа;

Гидроцилиндры осевой фиксации опорных валков и балки уравновешивания:

- количество – 6шт;

- диаметр поршня/штока -90/50мм;

- наибольший ход – 60 мм;

- давление в гидросистеме – 10МПа;

Гидроцилиндры осевой фиксации рабочих валков:

- количество – 4шт;

- диаметр поршня/штока -80/50мм;

- наибольший ход – 85 мм;

- давление в гидросистеме – 10МПа;

Электродвигатели:

- электродвигатель привода валков – 2шт, двигатели постоянного тока с номинальной мощностью 2171.2кВт (2950 л.с) каждый с частотой вращения 0-2.62 – 630рад/с (0-25-60об/мин) с регулировкой по системе генератор-двигатель. Номинальный момент двух двигателей – 1656.2кНм (169тм).

Максимальный момент двух двигателей с учетом коэффициента перегрузки 2.5 и к.п.д. стана 0.9-372.4кНм (380тм);

ускорение – 2.10рад/с2 (20об/мин/с);

замедление – 4.20рад/с2 (40об/мин/с).

- электродвигатель механизма установки валков П400/1500УЗ – 2шт, мощностью 400кВт с частотой вращения 850 об/мин;

- электродвигатель привода станинных роликов П100/160УЗ – 2шт, мощностью 100кВт с частотой вращения 160 об/мин;

2.6 Промежуточный рольганг между чистовой и черновой клетью.

Назначение – передача раската от черновой клети к чистовой:

-длина рольганга – 10400мм;

-количество роликов – 14, привод индивидуальный от двигателей постоянного тока типа Д812 с характеристикой 35кВт, 270 об/мин;

-диаметр ролика – 400мм, ролики с гладкой бочкой;

-длина бочки – 2800мм;

2.7Участок контролируемого подстуживания раскатов.

Параметры передаваемых раскатов:

-толщина 25-80мм

-ширина 1500-2800мм

-длина до 9000мм

-масса до 7.5т

-температура подката на входе байпаса до +1000°С

-температура подката на выходе байпаса при контролируемой прокатке:

|

|

высокотемпературной 830-870°С

низкотемпературной 790-820°С

2.8 Передаточное устройство байпаса:

Передаточное устройство предназначено для передачи горячих раскатов с основной технологической линии на холодильник и далее через обводной рольганг и холодильник в основную линию стана.

Передаточное устройство состоит из дисковых валов, расположенных под роликами рольганга. Диск имеет срез в виде сегмента для обеспечения свободного прохождения раската по рольгангам и служит для передачи раскатов.

скорость передачи - 0.43м/с

диаметр дисков на передаточном устройстве - 1200мм

привод вращения дисковых валов электромеханический - 1шт

2.9Холодильник байпаса:

скорость движения раскатов 0.03-0.747м/с

диаметр дисков 750мм

привод вращения дисковых валов одной секции 2шт

количество рядов дисковых валов на один привод 6шт.

Холодильник состоит из двух независимых секций. Секция холодильника представляет:

-наибольшая масса раската 7.5т

-количество роликов 24шт

-диаметр бочки ролика (ребристый) 400/300мм

-длина бочки ролика 3000мм

-шаг роликов 800мм

-окружная скорость роликов до 0.747м/с.

3 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ЧИСТОВОЙ ЛИНИИ СТАНА.

3.1 Рабочий рольганг перед и за клетью:

-назначение - подача раската в валки;

-ролики - ребристые;

-длина рольганга - 8000 мм;

-диаметр ролика - 400 мм;

-длина бочки - 2800 мм;

-скорость рольганга - 1.5-4 м/с;

-привод от двигателя - 150 кВт, 49.875 рад/с (475 об/мин) через редуктор.

3.2 Раскатной рольганг перед и за клетью:

-длина рольганга - 8000 мм;

-ролики с гладкой бочкой;

-диаметр роликов - 400 мм;

-шаг роликов - 800 мм;

-длина бочки - 2800 мм;

-скорость рольганга - 3 м/с.

Привод роликов индивидуальный от двигателей типа Д810, мощностью 17.5 кВт с частотой вращения 165 об/мин.

Перед и за клетью установлены по одному блоку станинных роликов, в каждом блоке по три ролика:

- диаметр бочки - 600/400мм

- шаг роликов - 540мм

- привод станинных роликов – групповой, от электродвигателя, через отдельно стоящий редуктор и зубчатые шпинделя:

- электродвигатель – П100/160УЗ -2шт

- мощность - 100кВт

- частота вращения - 160 об/мин

3.3 Манипуляторы перед и за клетью:

Назначение - центрирование раската перед задачей его в чистовую клеть, приемка раската из валков и удержание его на оси прокатки с нормированным усилием.

Расстояние между линейками:

-минимальное - 1300 мм

-максимальное - 2950 мм

-скорость перемещения линеек - 0.4-0.8 м/с

-усилие на линейках

-при разведении - 45 кН

-при сведении - 52.5 кН

-при удержании раската - 48-250 кН

-привод гидравлический (давление 10 мПа) через систему реечных передач, связывающих левые и правые штанги.

3.4 Чистовая клеть:

-тип "Кварто" - реверсивная;

|

|

-станины закрытого типа, стальные листосварные;

Предназначена для получения из подкатов после черновой клети «Кварто» методом обычной горячей, а также методом контролируемой термомеханической продольной реверсивной прокатки с использованием ГНУ и противоизгиба рабочих валков, раската с требуемыми параметрами по геометрическим размерам (толщине, продольной и поперечной разнотолщинности) и по механическим свойствам.

Подкаты:

- толщина - 20-80мм

- ширина - 1600-2800мм

- длина - 2300-9000мм

- наибольшая масса - 7500кг

- температура прокатки - +1090…+730°С

Готовые раскаты:

- толщина - 6-50мм

- ширина - 1600-2800мм

- длина - 7000-26000мм

- температура - +850…+720 °С.

- скорость прокатки - не более 5м/с

- наибольшее усилие прокатки - 45000кН

- наибольший момент прокатки - 3000кНм

- диаметр бочки опорных валков новых/переточенных - 1650/1500мм

- длина бочки опорных валков - 2800мм

- диаметр бочки рабочих валков новых/переточенных - 900/840мм

- длина бочки рабочих валков - 3000мм

- усилие противоизгиба (на одну шейку) - до 200т

Подшипники опорных валов:

- для восприятия осевого усилия - FAG 809208 - 4шт

- для восприятия радиального усилия – FAG 517369А - 4шт

Подшипники рабочих валков:

- для восприятия осевого усилия – FAG 292/530Е.МВ - 2шт

- для восприятия радиального усилия – FAG 802202М.Н122АА - 4шт

- раствор валков - не более 150мм

Нажимное устройство:

- ход нажимного винта наибольший, ограничиваемый датчиком положения/конечным выключателем - 285/505мм

Цилиндры ГНУ:

- количество - 2шт

- диаметр поршня/штока - 1100/950мм

- наибольший ход - 40мм

- максимальное рабочее давление - 31.5МПа

- упорный подшипник под нажимным винтом – FAG 809209 - 2шт

Уравновешивание верхнего опорного валка:

- количество цилиндров - 1шт

- диаметр плунжера - 450мм

- рабочий ход - 335мм

- рабочее давление - 10МПа

Уравновешивание противоизгиба верхнего рабочего валка:

- количество цилиндров - 8шт

- диаметр штока/поршня - 140/160мм

- наибольший ход - 200мм

Давление в гидросистеме:

- в поршневых полостях в режиме уравновешивания - 7-10МПа

- в поршневых полостях в режиме противоизгиба - 30МПа

- в штоковых полостях - 7-10МПа

Гидроцилиндры прижима/противоизгиба нижнего рабочего валка:

- количество цилиндров - 8шт

- диаметр штока/поршня - 14-/160мм

- наибольший ход - 70мм

Давление в гидросистеме:

- в поршневых полостях в режиме уравновешивания - 7-10МПа

- в поршневых полостях в режиме противоизгиба - 30МПа

- в штоковых полостях - 7-10МПа

Гидроцилиндры подъема комплекта валков:

- количество цилиндров - 4шт

- диаметр поршня - 360мм

- наибольший ход - 350мм

- давление в гидросистеме - 10МПа

Гидроцилиндры осевой фиксации:

- количество цилиндров опорных валков и балки уравнове-

шивания - 6шт

- диаметр поршня/штока - 90/50мм

- наибольший ход - 60мм

- давление в гидросистеме - 10МПа

- количество цилиндров рабочих валков - 4шт

- диаметр поршня/штока - 80/50мм

- наибольший ход - 85мм

- давление в гидросистеме - 10МПа

Гидроцилиндры подъема проводок перед и за клетью:

- количество цилиндров - 4шт

- диаметр поршня/штока - 125/65мм

- рабочий ход - 1330мм

- давление в гидросистеме - до 10МПА

Электродвигатели механизма установки валков П400/1500 УЗ:

- количество - 2шт

- мощность - 400кВт

- частота вращения - 850об/мин

4. Техническая характеристика оборудования

участка ускоренного контролируемого охлаждения (УКО)

УКО установлено за линией чистовой клети на расстоянии 30м.

УКО предназначена для выполнения следующих операций:

- ускоренное контролируемое охлаждение раскатов толщиной от 6 до 20мм до заданной температуры при контролируемой прокатке с целью обеспечения требуемых механических свойств в установленном диапазоне скоростей охлаждения;

- ускоренное регулируемое охлаждение раскатов толщиной 6-50мм после прокатки до заданной температуры.

- максимальное рабочее давление воды - 0.4МПа

Размеры раскатов:

- толщина - 6-50мм

- ширина - 1500-2800мм

- длина - до 26м

Масса раскатов - до 7.5т

Скорость транспортировки под УКО - 0.2-0.6м/с

Параметры УКО:

- длина установки - 24м

- количество секций охлаждения сверху и снизу - 10(верх), 10(низ)

Способ охлаждения – спрейерное водяное охлаждение.

Тип форсунок – плоскофакельные фирмы «Lechler».

Диапазон скоростей охлаждения.

Максимальный расход воды – до 5200м/ч.

Управление расходом воды на каждую секцию охлаждения – регулирующие клапаны.

Управление подачей воды на каждую секцию охлаждения - отсечные быстродействующие клапаны.

Время срабатывания отсечных клапанов - 0.5-1.0 сек.

Ширина зон охлаждения регулируемая:

- минимальная - 1300мм

- максимальная - 2600мм

Установки гидросдува:

- рабочее давление воды в системе гидросдува - 1.0МПа

- общий расход воды на гидросдув - 100м³/час

Давление воздуха в системе управления - 0.4-0.63МПа

Расход сжатого воздуха на УКО - 0.72Н М3/лист

Листоправильная машина горячей правки N1

Процесс правки производится при температуре металла 400- 900°С

Параметры обрабатываемых раскатов:

- толщина 6.0-50.0мм

- ширина 1500-2800мм

- длина до 26000мм

Характеристика материала обрабатываемых раскатов в холодном состоянии:

- предел прочности до 1100МПа

- модуль упругости (2.0-2.2)·105

- скорость правки 0.2-0.6м/с

- транспортная скорость до 1.0м/с

- усилие правки до 32.0МН

Валки рабочие:

- диаметр 280мм

- длина бочки 3000мм

- количество 11 (6+5)шт.

- расстояние между осями рабочих валков (шаг) 300мм

- мощность электродвигателей главного привода 2х355кВт

Техническая характеристика стеллажа-холодильника N1

Транспортируемый раскат:

- толщина 6-50мм

- ширина 1500-2800мм

- длина 7-26м

- наибольшая масса 7.5т

- наибольшая масса металла на холодильнике до 200т

Устройства загрузочное и разгрузочное:

- скорость перемещения тележек 0.3-0.5м/с

- ход перемещения тележек 2550-3450мм

- скорость подъема тележек 0.04м/с

- высота подъема тележек 120мм

- шаг между тележками устройства загрузочного 800мм

Стеллаж:

- скорость передвижения балок стеллажа 0.3-0.5м/с

- ход передвижения балок стеллажа 750-1500мм

- шаг между балками стеллажа 800мм

- скорость подъема балок стеллажа 0.04м/с

- высота подъема балок 120мм

- количество секций стеллажа-холодильника 3шт

- ширина стеллажа-холодильника 34м

- ширина 1 и 2 секции по ходу прокатки 13м

- ширина 3 секции по ходу прокатки 8м

- количество позиций охлаждения на стеллаже 4-9

- зазор между раскатами минимальный 250мм

- время нахождения раската на холодильнике 5-9мин

- температура охлаждения раската в зависимости от толщины 100-400ºС

5 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ТРАНСПОРТНЫХ РОЛЬГАНГОВ И

ПЕРЕДАТОЧНЫХ ШЛЕППЕРОВ.

5.1 Рольганг УКО:

-наибольшая масса раската - 7.5т

-ролик рольганга - 30шт

-диаметр бочки - 400/55мм

-длина бочки - 2800мм

-шаг роликов - 800мм

-окружная скорость роликов на второй и третьей секциях - 0.2-2м/с

5.2Рольганг перед ЛПМ-1:

-наибольшая масса раската 7.5т

-ролик рольганга 11шт

-диаметр бочки 400/355мм

-длина бочки 2800мм

-шаг роликов 800мм

-окружная скорость роликов 0.2-1.0м/с

5.3 Рольганг, подводящий к холодильнику N 1 (за ЛПМ-1).

Назначение - транспортировка раскатов к загрузочному устройству холодильника N 1:

- количество секций - 2

- количество роликов - 45

- диаметр ролика - 300 мм

- длина бочки ролика - 2800 мм

- шаг роликов - 800 мм.

Привод роликов индивидуальный от двигателя типа АР-73-10 мощностью 5 кВт с частотой вращения 600 об/мин.

5.4 Рольганг, транспортный за холодильником:

- количество секций - 2;

- диаметр бочки - 300 мм;

- шаг роликов - 800;

- длина бочки - 2800 мм;

- скорость рольганга - 0.5-1.0 м/с;

Привод - индивидуальный от двигателей 5 кВт, 54.6 рад/с (520 об/мин) через редуктор.

Рольганг - холодильник перед холодильником №2:

- общая длина рольганга - 47200 мм;

- количество секций - 7;

- количество роликов - 7х10 =60 штук (ролики ребристые);

- диаметр бочки - 300 мм;

- длина бочки - 2800 мм;

- шаг роликов - 800 мм;

- скорость рольганга - 0.325-0.650 м/с.

Привод - индивидуальный от двигателя 5 кВт, 54.6 рад/с (520 об/мин) через редуктор.

5.7 Рольганг, подводящий к холодильнику – 2:

- общая длина рольганга - 54400 мм;

- количество секций - 5;

количество роликов - 10х3+14+16=600 штук (ролики с гладкой бочкой);

- диаметр бочки 300 мм;

- длина бочки - 2800 мм;

- шаг роликов - 800 мм;

- скорость рольганга - 0.325-0.650 м/с - для первой секции, 0.5-1.0 м/с - для следующих.

Привод - индивидуальный от двигателя 5 кВт, 54.6 рад/с (520

об/мин) через редуктор.

Шлеппер (холодильник) N 2.

Количество секций – 2:

- ширина секций - 22000 мм;

- длина секций (расстояние между осями рольгангов) - 15260 мм;

- количество цепей шлеппера - 2х8=16;

- допускаемое тяговое усилие цепи - 88.3 кН;

- привод от 4-х двигателей по 60 кВт, 60.585 рад/с (577 об/мин) через редукторы.

5.8 Рольганг, отводящий от холодильника N 2.

Общая длина рольганга - 45600 мм (4 секции):

- количество роликов - 3х14+16=58 (ролики с гладкой бочкой);

- диаметр бочки - 300 мм;

- длина бочки - 2800 мм;

- шаг роликов - 800 мм;

- скорость рольганга - 0.5-1.0 м/с.

Привод - индивидуальный от двигателя мощностью 5 кВт с частотой вращения 520 об/мин через редуктор.

5.9.Инспекторский сдвоенный стол.

5.9.1 Общая длина рольганга - 26000 мм:

- количество секций - 2;

- количество роликов - 11+7=1818 штук (ролики гладкие);

- диаметр бочки - 300 мм;

- длина бочки - 2800 мм;

- шаг роликов - 1200 мм;

- скорость рольганга - 0.5-1.0 м/с.

Привод - индивидуальный от двигателя мощностью 5 кВт, 54.6 рад/с (520 об/мин) через редуктор.

5.9.2 Кантователь листов.

Время кантовки одного листа - 10 сек.;

количество рычагов кантователя - 17 пар;

расстояние между соседними рычагами - 1200 мм.

Привод - два двигателя 60 кВт, 60.585 рад/с (577 об/мин.) через редуктор.

При кантовке листов менее 10000 мм и массой более 4000 кг, расположение листа - обязательно строго по середине кантователя.

5.9..3 Рольганг за инспекторским столом:

- общая длина рольганга - 26000 мм;

- количество секций - 1;

- диаметр бочки - 300 мм;

- длина бочки - 2800 мм;

- шаг роликов - 1200 мм;

- скорость рольганга - 0.5-1.0 м/с.

Привод - индивидуальный от двигателя мощностью 5 кВт с частотой вращения 54.6 рад/с (20 об/мин) через редуктор.

5.9..4 Передаточное устройство за инспекторским столом.

Назначение - для передачи раскатов с рольганга инспекторского стола на подводящий к ножницам:

- толщина листов - 6-50 мм;

- ширина листов - 1100-2650 мм;

- наибольшая длина листов - 21000 мм;

- максимальная масса листа - 7500 кг;

- вертикальный ход балок - 100 мм;

- горизонтальный ход тележек - 4760 мм;

- скорость перемещения тележек - 0.685 м/с.

Привод от двух двигателей мощностью 22 кВт с частотой вращения 740 об/мин.

6 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА УЧАСТКА РЕЗКИ ЛИСТОВ.

6.1 Рольганг перед гильотинными ножницами N 1.

Общая длина рольганга - 54000 мм;

количество роликов - 11х4=44 (ролики гладкие);

диаметр бочки - 300 мм;

длина бочки - 2800 мм;

шаг роликов - 1200 мм;

скорость рольганга - 1 м/с;

привод - индивидуальный от двигателя 5 кВт, 54.6 рад/с (520

об/мин.) через редуктор.

6.2 Магнитные манипуляторы перед ножницами:

число тележек - 3;

горизонтальное усилие тележки - 14.7 кн.;

скорость перемещения тележки - 0.3 м;

ход подъемника электромагнита - 50 мм;

давление воздуха для подъемника - 0.29-0.58 МПа (3-6 ати);

подъем магнита над уровнем ролика - 20 мм;

подъемная сила магнита типа М-21 - 49 кн.

6.3 Гильотинные ножницы поперечной резки N 1:

разрезаемый материал: толщина - 4-50 мм;

ширина до 2600 мм, временное сопротивление разрыву до 785 н/мм2

(80 кг/мм2);

расстояние между станинами в свету - 3420 мм;

угол наклона верхнего ножа - 5о45";

максимальное усилие резания - 5886 кн.;

материал ножей - сталь СП28, СП33 - закаленная в масле и отпущен-

ная на оптимальную твердость по Роквеллу 58-62ед.;

число холостых ходов верхнего суппорта в минуту - 13;

ход верхнего суппорта - 360 мм;

привод от двигателя 220 кВт, 102.375 рад/с (975 об/мин.) через

редуктор (с маховиком);

прижимы, уравновешивание верхнего суппорта и включение фрикцион-

ной муфты рабочего хода и торможения - пневматические с рабочим давле-

нием сжатого воздуха - 0.19-0.58 МПа (2-6 ати).

6.4 Качающийся рольганг за ножницами:

скорость рольганга - 1.2 м/с;

длина роликов по крайним дискам - 2100 мм;

количество роликов - 8;

ролики ребристые;

ход рольганга (отвод от ножниц) - 420 мм;

привод роликов от двигателя 16 кВт, 73.5 рад/с (700 об/мин.) через редуктор;

отвод рольганга - двигатель 16 кВт;

71.925 рад/с (685 об/мин.) через редуктор.

6.5 Устройство для уборки обрези.

Конвейер уборки обрези;

скорость ленты конвейера - 0.6 м/с;

максимальная масса обрезки - 4.9 кН;

привод от двигателя 22 кВт; 76.915 рад/с (723 об/мин.) через редуктор.

Двухреечный сталкиватель:

усилие на линейке сталкивателя - 2.45 кн.;

рабочий ход штока - 1600 мм;

скорость движения линеек - 0.6 м/с;

привод от двигателя 3.5 кВт, 95.55 рад/с (910 об/мин.) через редуктор.

6.6 Рольганг за гильотинными ножницами N 1:

общая длина рольганга - 10800 мм;

количество секций - 1;

количество роликов 10 (ролики гладкие);

диаметр бочки - 300 мм;

длина бочки - 2800 мм;

привод индивидуальный от двигателя 5 кВт, 54.6 рад/с (520

об/мин.) через редуктор.

6.7 Рольганг, подводящий к стеллажу N 1:

общая длина рольганга - 21600 мм;

количество секций - 2;

количество роликов - 2х10=20 штук (ролики гладкие);

диаметр бочки - 300 мм;

длина бочки - 2800 мм;

шаг роликов - 1200 мм;

скорость рольганга - 1 м/с;

привод индивидуальный от двигателя 5 кВт, 54.6 рад/с (520

об/мин.) через редуктор.

6.8 Стеллаж (шлеппер) N 1:

количество секций - 2;

допускаемое тяговое усилие цепи - 88.3 кн.;

число цепей шлеппера - 8+11=1919;

шаг цепи - 200 мм;

скорость движения шлеппера - 0.476 м/с;

расстояние между цепями - 1200/2400 мм;

привод от 4-х двигателей по 60 кВт, 60.585 рад/с (577 об/мин.)

через редукторы.

6.9 Рольганг перед дисковыми ножницами (правой и левой линии резки):

общая длина рольганга - 16800 мм;

количество секций - 1;

количество роликов - 15;

диаметр бочки - 300 мм;

длина бочки - 2800 мм;

шаг роликов - 1200 мм;

скорость рольганга - 1 м/с;

привод индивидуальный от двигателя 5 кВт, 54.6 рад/с (520 об/мин.) через редуктор.

6.10 Дисковые ножницы:

разрезаемый материал: толщина 6-30 мм, ширина - 1000-2600 мм;

при временном сопротивлении разрыву до 785 н/мм2;

максимальная ширина обрезаемой кромки - 150 мм;

скорость резания при номинальном диаметре ножей - 0.415 м/с;

номинальный диаметр ножей - 1000 мм;

материал ножей - сталь СП-28, СП-33, закаленная в масле и отпущенная на твердость 48-52 по Роквеллу;

допускаемая переточка ножей по диаметру - 80 мм;

минимальное расстояние между ножами - 1000 мм;

максимальное расстояние между ножами - 2900 мм;

ход подвижной станины - 1900 мм;

скорость передвижения подвижной станины - 0.6 м/мин.;

привод дисковых ножей от двигателя - 197 кВт, 52.5 рад/с (500 об/мин.) через редуктор и шестеренную пару;

передвижение станины от двигателя - 3.5 кВт, 91.875 рад/с (875 об/мин.).

6.11 Кромкокрошительные ножницы:

Кромкокрошительные ножницы барабанные левого и правого потоков расположены за дисковыми кромкообрезными ножницами и предназначены для порезки на скрап боковой обрези с характеристикой в холодном состоянии:

Для левого потока:

- толщина обрези - 6 -30мм;

- максимальный предел прочности - 800Н/мм²;

Для правого потока с температурой порезки 400 - 700ºС:

- толщина - 22-40мм;

-максимальный предел прочности листа - 300Н/мм²;

Для двух потоков:

- наибольшая ширина обрези - 150мм;

- скорость поступающей обрези на дробление - 0,415 м/сек;

- наибольшая длина скрапа после дробления - 544мм;

- максимальное усилие резания - 650 кН;

- максимальный крутящий момент, действующий на один барабан - 50 кН·м;

- диаметр траектории ножа - 603 мм;

- материал ножей – сталь марки 6ХВ2С

6.12 Устройство для уборки обрезков: обрезки от кромкокрошительных ножниц падают в короба (мульды), смена которых производится с помощью тележек грузоподъемностью 20 т, от двигателя 3.5 кВт, 91.35 рад/с (870 об/мин.) через реечную передачу.

6.13 Рольганг между дисковыми ножницами и ножницами поперечной резки N 2 (левая линия резки):

общая длина рольганга - 37200 мм;

количество секций - 2;

количество роликов - 16х2=32 шт. (ролики гладкие);

диаметр бочки - 300 мм;

длина бочки - 2800 мм;

шаг роликов - 1200 мм;

скорость рольганга - 1 м/с;

привод индивидуальный от двигателя 5 кВт, 54.6 рад/с (520 об/мин.) через редуктор.

6.14 Рольганг за правыми дисковыми ножницами предназначен для транспортировки раскатов и листов:

общая длина рольганга - 37200 мм;

количество секций - 3;

количество роликов - 31 шт.;

диаметр бочки - 300 мм;

длина бочки - 2800 мм;

скорость рольганга - 1 м/с.

Рольганг перед ножницами N 3 предназначен для транспортировки раскатов и листов перед порезкой на ножницах поперечной резки:

количество роликов - 12 шт.;

диаметр бочки - 300 мм;

длина бочки - 2800 мм;

скорость рольганга - 1 м/с.

6.15 Ножницы поперечной резки N2, 3.

6.15.1 Направляющее устройство перед ножницами N 3 предназначено для установки раската параллельно оси рольганга перед порезкой его на мерные длины с целью обеспечения перпендикулярности линии реза к боковой кромке листов.

Количество роликовых толкателей - 4;

наибольший ход - 1680 мм;

скорость перемещения рабочего хода - 0.2-0.1 м/с;

скорость перемещения обратного хода - 0.4 м/с;

наибольшее усилие толкателя - 4.5 кН;

электродвигатель толкателя - 2.4 кВт;

частота вращения - 1230 об/мин.

6.15.2 Ножницы поперечной резки N2, 3 предназначены для обрезки переднего и заднего концов раската, для резки листов на мерные длины, вырезки планок для проб и порезки листа на сутунку.

Разрезаемый материал - толщина 4-50 мм;

ширина - до 2500 мм; при временном сопротивлении разрыву до 785 Н/мм2 (800 кгс/мм2);

максимальное усилие резания - 15200 кН (1549 т);

расстояние между станинами в свету - 2920 мм;

материал ножей - сталь 45Х3СНМВФА;

оптимальная твердость по Роквеллу - 58-62ед;

число холостых ходов верхнего суппорта в минуту - 20;

число резов в минуту - 6;

максимальное раскрытие ножей - 148 мм;

длина ножей - 2750 мм;

скорость регулировки зазора между ножами - 0.2 мм/с;

привод от 2-х двигателей по 560 кВт, 710 об/мин. через редуктор.

6.15.3 Основными узлами ножниц поперечной резки N 3 являются:

6.15.3.1 Мерительные ролики N 1 и N 2, предназначенные для измерения длины листов при порезке на мерные длины и отрезки планок для проб;

расстояние от режущих кромок до оси мерительного ролика - 400 мм;

привод подъема опускания - гидравлический;

рабочее давление - 0.6 МПа.

6.15.3.2 Качающийся трехроликовый стол служит для подвода раската к ножницам.

Диаметр поршня - 140 мм;

ход поршня - 100 мм;

рабочее давление - 10 МПа;

диаметр ролика - 300 мм;

скорость транспортировки листа - 0.4-1.2 м/с;

мощность электродвигателя - 1.5 кВт.

6.15.3.3 Качающийся рольганг за ножницами предназначен для транспортировки разрезаемых листов.

Диаметр бочки ролика - 350 мм;

длина бочки ролика - 2510 мм;

количество роликов - 8;

скорость вращения роликов - 0.5-1.2 м/с;

передвижение рольганга - гидравлическое;

количество гидроцилиндров - 2;

рабочее давление - 10 МПа (105 атм.);

мощность электродвигателя - 15 кВт.

6.15.3.4 Прижим.

Тип - гидравлический;

количество цилиндров - 2;

рабочее давление - 10 МПа.

6.15.3.5 Механизм регулировки горизонтального зазора между ножами.

Привод от двигателя мощностью 6 кВт с частотой вращения 1150 об/мин.

Перед порезкой листов в зависимости от их толщины резчик производит установку горизонтального зазора между ножами в соответствии с табл.1 ПТИ 229-ПГЛ-035-13-97. /рег. в УГМ/.

6.15.3.6 Механизм замены ножей.

Скорость движения каната - 68 мм/с;

диаметр канатного барабана - 300 мм;

привод от электродвигателя мощностью 1.4 кВт, 380 В.

6.15.3.7 Сталкиватели обрезков.

Тип - рычажный, гидравлический;

количество цилиндров - 2;

рабочее давление - 10 МПа.

6.15.3.8 Устройство уборки обрези и сутунок.

Транспортер:

скорость транспортировки - 0.6 м/с;

ширина несущего полотна - 700 мм;

шаг цепи - 250 мм;

электродвигатель - 60 кВт;

Рольганг

диаметр бочки ролика - 250 мм;

длина бочки - 730 мм;

окружная скорость роликов - 0.6 м/с;

мощность электродвигателя - 15 кВт.

Сбрасыватель N 1.

Цилиндр пневматический

диаметр поршня штока - 250/63 мм;

ход - 450 мм.

Сбрасыватель N 2.

Цилиндр гидравлический;

давление - 10 МПа;

скорость штока - 0.2 м/с;

диаметр поршня - 125 мм;

ход - 500 мм.

6.16 Рольганг за ножницами поперечной резки NN 2 и 3:

длина рольганга - 23600мм: и 16800мм соответственно;

количество секций - 2;

количество роликов - 19 и 14 соответственно;

диаметр бочки - 300 мм (бочка гладкая);

длина бочки - 2800 мм;

шаг роликов - 1200 мм;

скорость рольганга - 1м/с;

привод индивидуальный от двигателя 5 кВт;

54.6 рад/c (520 об/мин) через редуктор.

6.17 Рольганг, подводящий к сталлажам (шлеппером) выдачи NN 2 и 3:

длина рольганга - 21600 мм;

количество секций - 2;

количество роликов - 9х2=18;

диаметр бочки - 300 мм (бочка гладкая);

длина бочки - 2800 мм;

шаг роликов - 1200 мм;

скорость рольганга - 1 м/с;

привод индивидуальный - 5 кВт, 54.6 рад/с (520 об/мин) через редуктор.

6.18 Клеймовочная машина:

тип - поршневая пневматическая;

давление воздуха - 0.39 - 0.58 МПа (4-6 атм).

7 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ЛИСТОПРАВИЛЬНЫХ МАШИН.

7.1 Листоправильная машина №1.

7.1.1 Размеры листов, подлежащих правке:

7.1.2Толщина - 6-50мм;

7.1.3Ширина - 1500 –2800мм;

7.1.4 Длина - до 26000мм;

7.1.5 Характеристика материала в холодном состоянии, подлежащего правке:

- предел прочности - до 1100 МПа;

- модуль упругости - (2,0 –2,2)х10²;

7.1.6 Скорость правки - 0,2 - 0,6 м/сек

7.1.7 Транспортная скорость - до 1,0 м/сек;

7.1.8 Усилие правки - до 32,0 МН;

7.1.9 Валки рабочие:

- диаметр - 280мм;

- длина бочки - 3000мм;

- количество - 11(6+5) шт.;

- шаг валков - 300мм;

7.1.10 Мощность электродвигателей главного привода - 355кВт. Количество- 2шт.

7.2 Машины №№2, 3 однотипные и предназначены для правки листов в холодном и горячем состоянии из углеродистых, низколегированных и легированных сталей.

7.2.1 Размеры листов, подлежащих правке:

толщина 6-40 мм;

ширина до 2600 мм;

скорость правки 0,2 - 0,75м/сек;

7.2.2 Усилие правки до 10МН

7.2.3 Ролики рабочие:

- диаметр - 280 мм;

- длина бочки –2800мм;

- количество –9 (4+5)шт.;

7.2.4 Ролики направляющие:

- диаметр – 360мм;

- длина бочки – 2800мм;

- количество 2шт;

7.2.5 Ролики опорные:

- диаметр –295мм;

- количество- 22шт;

7.2.6 Устройство нажимное верхних роликов – электромеханическое;

7.2.7 Уравновешивающее устройство верхних роликов – пружинное.

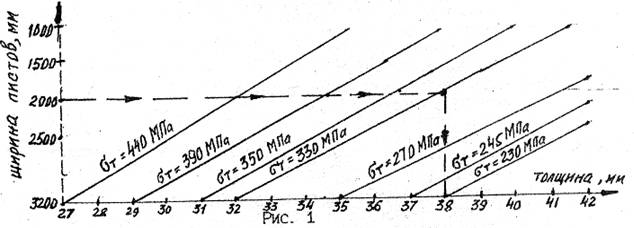

Рис.1

7.4 Листоправильная машина №4.

Машина предназначена для правки листов в холодном состоянии из

углеродистых и низколегированных сталей.

7.14.1 Размеры листов, подлежащих правке в зависимости от предела текучести материала приведены на рисунке 2.

|

минимальная толщина листов при правке - 10 мм

максимальная толщина листов при правке в зависимости от ширины и предела текучести материала должна искаться по таблиц

|

|

|

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!