Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Топливная система тепловоза

Топливная система предназначена для подачи топлива к топливной аппаратуре дизеля.

Требования, предъявляемые к топливной системе. Топливная система должна обеспечить:

– хорошую фильтрацию топлива, его подогрев в холодное время года до t = 35–55 °С;

– избыточное давление в топливном коллекторе в пределах 0,15 МПа, что достигается подбором производительности топливоподкачивающего насоса, которое должно быть больше потребности дизеля в 2–3 раза;

– иметь аварийное питание топливных насосов высокого давления при отказе топливоподкачивающего насоса. При этом мощность дизеля не должна быть ниже (0,5–0,6) Nе.

Схема работы топливной системы: топливный бак – фильтр грубой очистки топлива – топливоподкачивающий насос – фильтр тонкой очистки топлива – топливные насосы высокого давления – топливоподогреватель (его включают в холодное время года) – топливный бак.

Особенности топливной системы тепловоза ТЭП70. На тепловозе установлено два топливоподкачивающих насоса: один – с приводом от электродвигателя постоянного тока, а другой – с приводом от коленчатого вала дизеля. Запуск дизеля производится при работе первого насоса, а после запуска – от второго.

Тепловоз оборудован дистанционным топливомером, схема которого приведена на рис. 5.1.

Рис. 15.1. Схема топливомера тепловоза ТЭП70: 1 – бачок топливомера;

2 – пневмотрубка топливомера; 3 – указатель топлива; 4 – шкала; 5 – топливный бак;

6 – кран; 7 – регулировочный клапан; 8 – пневмотрубка топливного бака

Принцип действия топливомера: воздух из пневматической системы тепловоза поступает в топливный бак и бочок топливомера. Давление топлива в трубке равно статическому давлению столба топлива в топливном баке. Измерение уровня топлива производится при работающем дизеле на холостом ходу (до 5-й позиции контроллера машиниста) и при неработающем дизеле (при давлении воздуха не ниже 0,6 МПа).

|

|

Расчет технических параметров топливной системы. К параметрам топливной системы относятся: емкость топливного бака, производительность топливоподкачивающего насоса; коэффициент циркуляции топлива, мощность, затрачиваемая на привод топливоподкачивающего насоса.

Определение емкости топливного бака, кг,

Е =  , (15.1)

, (15.1)

где L – пробег тепловоза между наборами топлива, км; Qе – масса поезда, т; e – расход топлива на измеритель, 25–35 кг/104 ткм брутто; b – коэффициент запаса, берется в пределах 1,1–1,15.

Определение производительности топливоподкачивающего насоса, м3/ч,

ПТПН =  , (15.2)

, (15.2)

где К – коэффициент циркуляции топлива;  – удельный вес топлива, равный 0,86 г/см3.

– удельный вес топлива, равный 0,86 г/см3.

Определение коэффициента циркуляции

К =  , (15.3)

, (15.3)

где ПТНВД – производительность топливных насосов дизеля при максимальной мощности.

Определение мощности, затрачиваемой на привод топливоподкачивающего насоса, кВт:

РТПН =  , (15.4)

, (15.4)

где ПТПН – производительность насоса, м3/с; ΔР – перепад давления топлива в системе, МПа;  – кпд топливоподкачивающего насоса, равный 0,70–0,75.

– кпд топливоподкачивающего насоса, равный 0,70–0,75.

Масляная система тепловоза

Масляная система тепловоза предназначена для подвода смазки к трущимся деталям дизеля и вспомогательного оборудования.

Требования, предъявляемые к масляной системе. Масляная система должна обеспечить:

– отвод тепла от масла к атмосферному воздуху;

– качественную фильтрацию масла от продуктов износа деталей дизеля;

– предварительную прокачку масла перед запуском дизеля;

– автоматическую остановку дизеля при снижении давления масла в системе ниже допускаемого.

Классификация масляной системы. Масляные системы разделяются по числу контуров. Контуром называется замкнутый трубопровод, имеющий в своем составе масляный насос. На тепловозах используются масляные системы одно-, двух- и трехконтурные. Кроме основного контура, который служит для смазки трущихся узлов дизеля и вспомогательного оборудования, масляная система может иметь контур предварительной прокачки масла, контур центробежного фильтра и т. д.

|

|

Схема работы масляной системы тепловоза 3ТЭ10М: 1-й контур: масляный насос – водомасляный теплообменник – фильтр грубой очистки масла – ДВС. Одновременно с этим после масляного насоса часть масла поступает в фильтр тонкой очистки, а после него сливается в картер ДВС; 2-й контур: маслопрокачивающий насос – фильтр грубой очистки масла – ДВС; 3-й контур – масляный насос центробежного фильтра – центробежный фильтр – картер ДВС. Фильтр грубой очистки масла задерживает частицы размером 0,10–0,15 мм, а фильтр тонкой очистки масла – 0,02–0,03 м, через него проходит около 4 % прокачиваемого масла. Работу масляной системы контролирует следующая аппаратура: термореле – срабатывает при tМ = 86 °C и сбрасывает нагрузку с тягового генератора. Реле давления масла (РДМ) № 1 – останавливает ДВС при давлении масла РМ = 0,5–0,06 МПа, реле давления масла № 2 – сбрасывает нагрузку с главного генератора при давлении масла РМ = 0,1–0,12 МПа.

Особенность масляной системы тепловоза 3ТЭ10М с дизелем Д49. Дизель имеет два масляных насоса и терморегулятор, изменяющий ход масла в зависимости от его температуры. Первый контур работает по следующей схеме: масляный насос № 1 – терморегулятор (который перепускает масло мимо водомасляного теплообменника при температуре ниже tМ = 65 °С) – водомасляный теплообменник – масляный насос № 2 – фильтр тонкой очистки масла (самоочищающийся) – ДВС. Второй контур: маслопрокачивающий насос – невозвратный клапан – масляный насос № 2 – фильтр тонкой очистки масла – ДВС.

В масляную систему заливается 1300 кг масла (1,44 м3) и этот объем за один час работы прокачивается 75 раз. Таким образом, весь круг циркуляции масло проходит менее чем за одну минуту. Такая интенсивность циркуляции приводит к быстрому ухудшению масла и требует качественной ее очистки.

Особенности масляной системы тепловоза ТЭП70. Дизель имеет два масляных насоса, терморегулятор и полнопоточный самоочищающийся фильтр. Первый контур работает по следующей схеме: картер ДВС – масляный насос № 1 – полнопоточный фильтр тонкой очистки масла – терморегулятор – водомасляный теплообменник № 1 – водомасляный теплообменник № 2 – масляный насос № 2 – фильтр грубой очистки масла – ДВС.

|

|

Наличие двух масляных насосов позволяет снизить давление масла во внешней части системы и поддерживать более высокое давление в подшипниках ДВС без его повышения в охлаждающих устройствах и фильтрах.

Постановка фильтра грубой очистки после второго масляного насоса вызвана тем, что при загрязнении полнопоточного фильтра и росте его сопротивления часть масла может обойти фильтр. Одновременно от фильтра грубой очистки масло отводится к двум центробежным фильтрам, а после них масло направляется в картер ДВС.

Терморегулятор позволяет ускорить процесс прогрева масла и поддерживать его температуру на уровне 75–80 °С при работе ДВС на холостом ходу.

Полнопоточный фильтр тонкой очистки является самоочищаемым с обратной промывкой типа BOLL FILTER. Он состоит из 78 свечевых фильтроэлементов, которые выполняют двойную роль:

– в один момент времени масло поступает во внутрь, очищается и направляется к ДВС через защитную сетку;

– в другой момент масло проходит в обратном направлении, смывает загрязнение и сливается в картер или в специальную емкость;

– движение масла в фильтре осуществляется с помощью турбины, а изменение направления движения масла – с помощью рычага и червячного редуктора, получающего привод от турбины;

– при перепаде давления в фильтре более 0,20 МПа открываются перепускные клапаны и масло очищается только за счет сетчатого фильтра второй ступени. Длительная эксплуатация фильтра в таком состоянии не допускается;

– степень очистки свечевых элементов – 30 мкм, а защитной сетки – 100 мкм;

– пропускная способность фильтра 90 м3/ч, при вязкости 30 сСт.

Второй контур работает по следующей схеме: маслопрокачивающий насос по трубопроводу с обратным клапаном подает масло в фильтр тонкой очистки масла, далее в ДВС.

Работа масляной системы контролируется следующей аппаратурой:

|

|

– РДМ1 – останавливает дизель при давлении масла 0,07±0,025 МПа;

– РДМ2 – производит сброс нагрузки с тягового генератора при давлении 0,3±0,025 МПа и при работе ДВС на 12-й позиции контроллера машиниста и выше;

– РДМ3 – осуществляет предпусковую прокачку масла в течение 90 с, с давлением масла 0,01–0,03 МПа. При пониженном давлении реле блокирует прокачку масла;

– термореле сбрасывает нагрузку с тягового генератора при температуре воды 87±1 °С.

Расчет технических параметров масляной системы. К техническим параметрам относятся производительность масляного насоса, мощность на привод масляного насоса, площадь фильтрации.

Производительность масляного насоса определяется из уравнения теплового баланса

QМ = ПМН СМ gм Δt, (15.5)

где QМ – количество тепла, отводимого от масла ДВС, Дж/ч; ПМН – производительность масляного насоса, м3/ч; СМ – удельная теплоемкость масла, кДж/кг×К; gм – плотность масла, кГс/м3; Δt – перепад температур масла до и после охлаждающего устройства, Δt = 10–15 °С.

В свою очередь

QМ = a Ne be Q  , (5.6)

, (5.6)

где a – доля тепла, отводимого маслом от дизеля. При неохлаждающих поршнях a = 0,04–0,06, при охлаждающих поршнях – a = 0,12–0,15.

Используя уравнение (5.5) и (5.6), определяем расчетную производительность масляного насоса, м3/ч,

ПМН =  . (15.7)

. (15.7)

Учитывая, что при износах деталей дизеля производительность масляного насоса падает, действительная производительность принимается на 20–30 % больше расчетной.

Определение мощности на привод насоса, кВт, производится по формуле

РМП =  , (15.8)

, (15.8)

где ПМН – производительность масляного насоса, м3/с; ΔР – перепад давления масла в системе, МПа; hМН – кпд масляного насоса, который принимается в пределах 0,80–0,85.

Площадь фильтрации, м2, определяется как

FФ =  , (15.9)

, (15.9)

где a – доля масла, проходящего через фильтр;  – скорость фильтрации: для тонкой очистки она равна 7–12 м/с, для центробежного фильтра – 0,10–0,15 м/с.

– скорость фильтрации: для тонкой очистки она равна 7–12 м/с, для центробежного фильтра – 0,10–0,15 м/с.

Ниже приведем пример расчета производительности масляного насоса дизеля Д49: СМ = 2,05 кДж/кг×К, gм = 900 кг/с; Δt = 10 °С, QМ = 535 кВт, тогда ПМН = 535 / 2,05 × 900 × 10 = 0,029 м3/с = 104,4 м3/ч.

Водяная система тепловоза

Водяная система предназначена для отвода тепла от дизеля, масла и надувочного воздуха в атмосферу.

Требования, предъявляемые к водяной системе. Водяная система должна обеспечивать:

– эффективный отвод тепла от теплоносителей;

– постоянную наполняемость системы водой;

– отвод пара в атмосферу;

– подогрев в холодное время года топлива и кабину машиниста.

Классификация водяной системы. Водяные системы делятся по числу контуров: одно-, двух- и трехконтурные и по связи с атмосферой: открытые и закрытые. В свою очередь последние могут быть среднетемпературными и высокотемпературными.

|

|

В одноконтурных системах вода отводит тепло от нагретых узлов дизеля. В двухконтурных системах добавляется контур отвода от масла и надувочного воздуха. В трехконтурных системах добавляется контур нагрева воды при неработающем дизеле.

В открытых системах вода через водяной бак связана с атмосферой, что ограничивает избыточное давление в трубопроводах и рабочую температуру воды в пределах 75–85 °С

В закрытых системах вода не связана с атмосферой, т. е. она циркулирует в герметическом трубопроводе, что позволяет повышать давление выше атмосферного и за счет этого температуру кипения воды. Закрытые системы со среднетемпературным охлаждением работают при температуре воды 85–90 °С, а с высокотемпературным охлаждением более 100 °С. Все отечественные тепловозы с закрытыми системами работают при максимальной температуре воды 105 °С.

Повышать давление в водяной системе возможно за счет герметизации водяного бака, подачи сжатого воздуха или за счет применения поршневого насоса. В первом случае расширительный бак оборудуется предохранительным клапаном, который срабатывает при избыточном давлении 0,05–0,07 МПа и при разряжении 0,005–0,007 МПа. Избыточное давление в этом случае создается за счет пара, образуемого при нагреве воды. Во втором случае воздух подается в расширительный бак из воздушной системы тепловоза (рис. 15.2). В третьем случае поршневой насос увеличивает давление воздуха в расширительном баке.

На отечественных тепловозах избыточное давление создается за счет герметизации расширительного бака, что позволяет повышать температуру воды до 105 °С без ее кипения.

Рис. 15.2. Схема подачи воздуха в водяную систему: 1 – ДВС; 2 – водяной насос;

3 – радиаторы; 4 – расширительный бак; 5 – регулировочный клапан;

6 – вентиль; 7 – предохранительный клапан; 8 – манометр

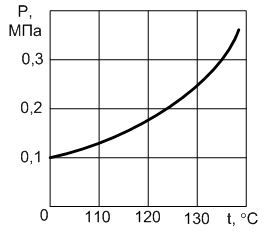

Температура кипения зависит от величины избыточного давления в системе (рис. 5.3).

Рис. 15.3. График зависимости температуры кипения

воды от величины давления в водяной системе

Из зависимости видно, что чем выше давление, тем выше температура кипения воды. Повышение давления ограничено возможностью нарушения уплотнения цилиндровых втулок дизеля и прочностью трубок радиаторов. Испытание серийного радиатора под давлением 0,4 МПа в течение 400 ч не вызвало его повреждения.

Преимущества водяной системы закрытого типа перед системой открытого типа следующие:

– существенно снижаются размеры охлаждающего устройства и затраты мощности на привод вентилятора (чем выше температура воды, тем больше эффективность охлаждающего устройства);

– повышается кпд тепловоза за счет снижения затрат мощности на привод вентилятора;

– улучшается организация рабочего процесса в цилиндрах дизеля за счет повышения рабочей температуры, что снижает расход топлива;

– уменьшаются температурные деформации цилиндровых втулок за счет снижения температурных перепадов.

Недостатки водяной системы закрытого типа:

– требуется применение термостойких резиновых уплотнений в дизеле;

– высокая температура воды увеличивает температуру масла, что приводит к быстрому его старению;

– с ростом температуры масла ускоряется износ трущихся деталей дизеля.

Следует отметить, что высокотемпературное охлаждение используется только в первом контуре. Повышение температуры воды во втором ограничено охлаждением надувочного воздуха, температура которого не должна превышать 65 °С. В противном случае снижается масса воздуха и нарушается процесс горения топлива.

Схема работы водяной системы 3ТЭ10М. Первый контур: водяной насос № 1 – ДВС – турбокомпрессор – радиаторы – водяной насос № 1. Второй контур № 2: водяной насос № 2 – охладитель надувочного воздуха – водомасляный теплообменник – радиаторы – водяной насос № 2.

Особенности водяной системы тепловоза ТЭП70. Водяная система закрытого типа с максимальной температурой воды в первом контуре 105 °С. Схема движения воды в контурах аналогичная схеме тепловоза 3ТЭ10М. Предохранительный клапан на расширительном баке отрегулирован на давление 0,05–0,075 МПа и на разряжение 0,007 МПа. Переток воды из первого контура во второй осуществляется с помощью регулировочного клапана.

Новые устройства в водяной системе тепловоза. На тепловозе 2ТЭ25А в холодное время года при длительных отстоях тепловоза вода сливается в термоизолированную емкость, что позволяет снизить время работы ДВС на холостом ходу. На тепловозах 2ТЭ70 установлены гидромагнитные фильтры, которые собирают и непрерывно удаляют из водяной системы коррозию, шлам, накипь, что значительно увеличивают время эффективной работы радиаторов.

Расчет технических параметров водяной системы. К техническим параметрам относятся: производительность водяного насоса. Определение расчетной производительности водяного насоса, м3/с, производится по формуле, аналогичной расчету производительности масляного насоса

ПВН =  =

=  . (15.10)

. (15.10)

Доля тепла, отводимого от дизеля водой, зависит от быстроходности ДВС: для средней быстроходности a = 0,15–0,20, а для быстроходных a = 0,10–0,15. Плотность воды g = 1000 кг/м3, а температурный перепад Δt = 6–10 °С. Действительная производительность рассчитывается следующим образом:

П  = (1,2–1,3) ПВН. (15.11)

= (1,2–1,3) ПВН. (15.11)

На дизеле типа 10Д100 производительность водяного насоса первого контура составляет 150 м3//ч, а второго контура – 100 м3/ч.

Охлаждающее устройство тепловозов

Охлаждающее устройство (ОУ) предназначено для отвода тепла от жидкости к атмосферному воздуху. В ОУ входят: радиаторы, шахта, теплообменники, воздушные каналы, трубопроводы и устройства регулирования температур жидкости.

Требования, предъявляемые к охлаждающим устройствам

Охлаждающие устройства должны обеспечивать:

– теплорассеивающую способность при температуре наружного воздуха от – 50 до + 40 °С, при которой возможна реализация номинальной мощности тепловоза;

– минимальные затраты мощности на привод вентилятора;

– минимальные затраты цветных металлов;

– полную автоматизацию работы ОУ;

– высокую надежность оборудования.

|

|

|

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!