Цель работы: для заданной детали определить наиболее технологичный вариант изготовления из трех типов заготовок:

- из готового сортамента;

- полученных методом литья;

- полученных методом штамповки.

В качестве критерия технологичности принять трудоемкость изготовления.

Рисунок 1.1 – Геометрия детали

В таблице 1.2 даны геометрические параметры детали для нескольких вариантов расчетов.

Таблица 1.2 – Геометрические параметры детали, мм

| Вариант

| Д1

| Д2

| Д3

| Д4

| Д5

| Д6

| L1

| L2

| L3

| L4

| L5

| L6

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Готовый сортамент в виде прутка выпускается согласно принятых стандартов, представлен в таблице №1.

Таблица 1 - Стандартные размеры круглого сортового проката (ГОСТ 2590-88)

| Стандартные диаметры круглого проката, мм

|

| 60, 62, 63, 65, 67, 68, 70, 72, 75, 78, 80, 82, 85, 87, 90, 92, 95, 97, 100, 105, 110, 115, 120, 125, 130, 140, 150,

|

При выборе диаметра прутка необходимо принимать число из размерного ряда, представленного в таблице, следующего за наибольшим размером детали ( ).

).

Принять, что припуск на последующую обработку для боковых поверхностей заготовки, полученной методом литья, составляет 5 мм. Припуск учесть только для диаметров. Считать, что линейные размеры изготовлены без припуска на последующую механическую обработку. Таким образом диаметры заготовки составят  =

=  + 2×5мм

+ 2×5мм

Принять, что припуск на последующую обработку для боковых поверхностей заготовки, полученной методом штамповки, составляет 3 мм. Припуск учесть только для диаметров. Считать, что линейные размеры изготовлены без припуска на последующую механическую обработку. Таким образом диаметры заготовки составят  =

=  + 2×3мм

+ 2×3мм

Норма времени (трудоемкость)  - это штучное временя

- это штучное временя  . В свою очередь, штучное время состоит из машинного времени

. В свою очередь, штучное время состоит из машинного времени  , времени обслуживания рабочего места

, времени обслуживания рабочего места  , времени регламентированных перерывов

, времени регламентированных перерывов  и подготовительно – заключительного времени

и подготовительно – заключительного времени  на раскладку инструментов и средств контроля, подготовки КД и др. Время обслуживания рабочего места состоит из времени на техническое обслуживание

на раскладку инструментов и средств контроля, подготовки КД и др. Время обслуживания рабочего места состоит из времени на техническое обслуживание  и времени организационного обслуживания

и времени организационного обслуживания  . Время технического обслуживания включает в себя заточку и замену инструмента, регулировку оборудования. Время организационного обслуживания включает в себя время на поддержание рабочего места в течение смены в надлежащем состоянии, в частности, на раскладку необходимой документации, заготовок, на перемещение тары с заготовками и готовыми деталями. Время регламентированных перерывов включает в себя время на отдых и личные надобности

. Время технического обслуживания включает в себя заточку и замену инструмента, регулировку оборудования. Время организационного обслуживания включает в себя время на поддержание рабочего места в течение смены в надлежащем состоянии, в частности, на раскладку необходимой документации, заготовок, на перемещение тары с заготовками и готовыми деталями. Время регламентированных перерывов включает в себя время на отдых и личные надобности  и время перерывов, обусловленных технологией и организацией производства

и время перерывов, обусловленных технологией и организацией производства  .

.

=

=  +

+  +

+  +

+

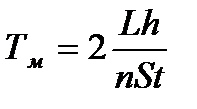

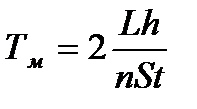

Основное, машинное, время операции  , мин, может быть определено следующим образом:

, мин, может быть определено следующим образом:

,

,

где  – длина обрабатываемой поверхности, мм;

– длина обрабатываемой поверхности, мм;

- припуск на механическую обработку, мм;

- припуск на механическую обработку, мм;

– число оборотов заготовки в минуту;

– число оборотов заготовки в минуту;

- подача, т. е. путь, пройденный режущим инструментом относительно обрабатываемой заготовки за один ее оборот, мм/об;

- подача, т. е. путь, пройденный режущим инструментом относительно обрабатываемой заготовки за один ее оборот, мм/об;

t - глубина резания, т.е. максимальная толщина срезаемого слоя металла с обрабатываемой поверхности заготовки за один проход резца.

=

=

Общее операционное время по изготовлению детали из заготовки определяется как сумма времени всех операций.

Принять, что припуск на последующую обработку для боковых поверхностей заготовки, полученной методом литья, составляет 5 мм. Припуск учесть только для диаметров. Считать, что линейные размеры изготовлены без припуска на последующую механическую обработку. Таким образом диаметры заготовки составят  =

=  + 2×5мм

+ 2×5мм

Принять, что припуск на последующую обработку для боковых поверхностей заготовки, полученной методом штамповки, составляет 3 мм. Припуск учесть только для диаметров. Считать, что линейные размеры изготовлены без припуска на последующую механическую обработку. Таким образом диаметры заготовки составят  =

=  + 2×3мм

+ 2×3мм

Принимаем, что

+

+  +

+  = 18% от

= 18% от  ;

;

t = 1,5мм;

= 600 об/мин;

= 600 об/мин;

= 0,2 мм/об

= 0,2 мм/об

В ходе лабораторной работы выполнить:

1.Ознакомится с методическими материалами

2. Исходя из маршрутной технологии, разработанной в лабораторной работе №2, определить машинное время отдельных операций и суммарное машинное время для каждого из 3-х вариантов заготовок.

3. Определить штучное время для каждого из трех вариантов заготовок и,исходя из полученной информации, сделать выводы об уровне технологичности рассмотренных вариантов.

Лабораторная работа №3 (4 часа)

).

). =

=  + 2×5мм

+ 2×5мм - это штучное временя

- это штучное временя  . В свою очередь, штучное время состоит из машинного времени

. В свою очередь, штучное время состоит из машинного времени  , времени обслуживания рабочего места

, времени обслуживания рабочего места  , времени регламентированных перерывов

, времени регламентированных перерывов  и подготовительно – заключительного времени

и подготовительно – заключительного времени  на раскладку инструментов и средств контроля, подготовки КД и др. Время обслуживания рабочего места состоит из времени на техническое обслуживание

на раскладку инструментов и средств контроля, подготовки КД и др. Время обслуживания рабочего места состоит из времени на техническое обслуживание  и времени организационного обслуживания

и времени организационного обслуживания  . Время технического обслуживания включает в себя заточку и замену инструмента, регулировку оборудования. Время организационного обслуживания включает в себя время на поддержание рабочего места в течение смены в надлежащем состоянии, в частности, на раскладку необходимой документации, заготовок, на перемещение тары с заготовками и готовыми деталями. Время регламентированных перерывов включает в себя время на отдых и личные надобности

. Время технического обслуживания включает в себя заточку и замену инструмента, регулировку оборудования. Время организационного обслуживания включает в себя время на поддержание рабочего места в течение смены в надлежащем состоянии, в частности, на раскладку необходимой документации, заготовок, на перемещение тары с заготовками и готовыми деталями. Время регламентированных перерывов включает в себя время на отдых и личные надобности  и время перерывов, обусловленных технологией и организацией производства

и время перерывов, обусловленных технологией и организацией производства  .

. , мин, может быть определено следующим образом:

, мин, может быть определено следующим образом: ,

, – длина обрабатываемой поверхности, мм;

– длина обрабатываемой поверхности, мм; - припуск на механическую обработку, мм;

- припуск на механическую обработку, мм; – число оборотов заготовки в минуту;

– число оборотов заготовки в минуту; - подача, т. е. путь, пройденный режущим инструментом относительно обрабатываемой заготовки за один ее оборот, мм/об;

- подача, т. е. путь, пройденный режущим инструментом относительно обрабатываемой заготовки за один ее оборот, мм/об;