Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Топ:

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Индексы и градиенты давлений, их роль в проектировании конструкции скважин, бурении и креплении.

I. Под коэффициентом аномальности в бурении понимают отношение пластового давления Pпл на глубине zпл от устья скважины к давлению пресной воды такой же высоты:

; град Pпл =

; град Pпл =

II. Давление гидроразрыва Pгр:  , град Pгр =

, град Pгр =

III. Давление поглощения Рпогл:

Индексом давления поглощения называется отношение давления Pп на стенки скважины, при котором возникает поглощение промывочной жидкости, к давлению столба воды высотой от рассматриваемого объекта до устья:

, град Рпогл =

, град Рпогл =

Для любой породы характерно соотношение

Указанные давления, необходимые для составления проектов, берутся на основании бурения первых разведочных скважин на месторождении. Тогда, в качестве источника информации используется РФЗ – расчет по фактическим замерам. Если нет фактических замеров, то индекс поглощения может быть расчитан по формуле Итона:

,

,

где  – коэффициент геостат. (горного) давления

– коэффициент геостат. (горного) давления

– коэффициент Пуассона.

– коэффициент Пуассона.

В некоторых случаях, в качестве показателей давлений берут данные по аналогичным месторождениям.

IV. Давление относительной устойчивости породы – минимальное давление в скважине, при котором удается некоторое время избежать выпучивания или оседания стенок скважины. Безразмерным показателем является коэффициент относительной устойчивости.

Обычно при бурении плотность промывочной жидкости выбирается с таким расчетом, чтобы давление столбы ее было несколько выше пластовых в необсаженном стволе, но всегда меньше давлений поглощения.

Понятие о конструкции скважины, основные элементы.

Конструкция скважины — это совокупность информации о количестве обсадных колонн, глубинах их спусках, диаметре долот для бурения под эти колонны, интервалах цементирования.

|

|

Требования к конструкции скважины.

Виды обсадных колонн.

Первая колонна, спускаемая в скважину, называется направлением и служит для укрепления устья скважины, формирования потока промывной жидкости выходящего из скважины, отделения промывочной жидкости от воды в морском бурении (кондуктор при этом исполняет роль водоотделительной колонны и называется райзер). Как правило, направление бывает одно, реже 2 (n=1,2), глубина спуска направления 5-50 м.

Следующая колонна труб, спускаемая в скважину, называется кондуктор, который предназначен для изоляции зон осложнений и укрепления ствола скважины в верхних неустойчивых горизонтах, изоляции пресноводных горизонтов и др. (n=1,2; L=50-500 м.)

Последняя колонна, находящаяся в скважине называется эксплуатационной. Она предназначена для:

- для добычи флюидов;

- изоляции пластов;

- для работы скважины и установки насосного оборудования.

Эксплуатационная колонна, обычно одна (n=1), а глубина ее спуска (L), как правило, соответствует глубине скважины или кровле продуктивного горизонта.

Между кондуктором и эксплуатационной колонной в скважину могут спускаться промежуточные колонны (n=1-3; L=150-9200), предназначенные для ликвидации и предупреждение осложнений, возникающих при углублении скважины. Промежуточные колонны могут быть сплошными (доходящими до устья) и потайными (не доходящими до устья). Последние, в свою очередь делятся на хвостовики (входящие верхней частью внутрь предыдущей колонны) и летучки (не входящие внутрь предыдущей колонны и закрепляемые на стенках скважины цементным камнем). К потайным промежуточным колоннам могут быть отнесены и широко применяемые в последнее время профильныеперекрыватели.

Схематичное изображение конструкции скважины приведено на рис. 1.

Рис. 1. Графическое изображение конструкции скважин:

|

|

а – со сплошными колоннами; б – с хвостовиком; в – с комбинированной эксплуатационной колонной и хвостовиком

Пулевая перфорация

Отверстия в колонне, цементном камне и породе пробиваются специальными пулями. Глубина проникновения составляет 10 см, диаметр отверстий до 10 см, при этом в интервале перфораций создается давление до 100 МПа. Одновременно выстреливается несколько десятков пуль с плотностью отверстий до 20 шт на погонный метр. Высокие давления приводят к деформации обсадной колонны и нарушению целостности цементного камня. В настоящее время этот способ практически не применяется. Его развитием является торпедная перфорация, отличающаяся тем, что снаряд, пробивающий колонну, цементный камень и внедрившись в породу взрывается, образуя сеть разнонаправленных трещин в горной породе, повышающих эффект данного вида работ. Достоинства и недостатки этого способа аналогичны с пулевой перфорацией. С целью предохранения обсадных колонн от нарушения в процессе торпедирования над торпедой устанавливают пакер или герметизируют их (жидкостью, песком, глиной и т. д.).

Наиболее распространенной в наше время является кумулятивная перфорация, при которой канал, соединяющий скважину с горной породой образуется высоконапорной, высокотемпературной (до 3000Со) струей раскаленных газов. Глубина проникновения этого заряда составляет 30-50 см, что позволяет преодолевать зону кольматации (которая не всегда преодолевается пулевой и торпедной перфорацией). Время срабатывания взрыва до 20 мкс, давление в интервале перфорации до 300 МПа, увеличение глубины перфорации достигается только за счет увеличения взрывающегося вещества. Существенным недостатком является оставление в образующемся канале обломков горной породы и продуктов горения. Если будет проводиться перфорация ниже или выше этой зоны с последующим спуском перфоратора, то продукты, находившиеся в ранее образовавшемся канале, будут кольматировать эти отверстия, в итоге ухудшив качество вскрытия.

Гидропескоструйная перфорация (ГПП) - это метод, по которому образовывающиеся каналы проходят через колонну труб, цементное кольцо и углубляются в породу под действием кинет. энергии потока жидкости с песком, сформированного в насадках. ГПП применяют преимущественно в разведочных. скважинах. с многоколонной конструкцией, с трещиноватыми коллекторами, а также при. капитальном. ремонте, особенно после изоляционных. работ, для повторной перфорации.

|

|

МАЛО!!!

Пены

При вскрытии пласта можно применять как двухфазные, так и трехфазные пены. Двухфазная пена представляет собой аэрированный водный раствор ПАВ. Трехфазная пена (аэрированный глинистый раствор с добавкой ПАВ) отличается от двухфазной наличием твердой фазы, которая является дополнительным стабилизатором.

Пена качественно отличается от суспензий и эмульсий тем, что обладает механическими свойствами, приближающими эту систему (в известных условиях) к твердым телам. Так, если пена достаточно стойкая и не разрушается за время наблюдения, то прочность ее можно измерять по законам упругих деформаций. Характерным свойством пен является не столько наличие дисперсной газовой фазы, сколько их своеобразная ячеистая структура. Отдельные пузырьки пен вследствие избытка газовой фазы и взаимного сдавливания теряют сферическую форму и представляют собой полиэдрические ячейки, стенки которых состоят из весьма тонких пленок жидкой дисперсионной среды. Поскольку вся пена состоит из таких полиэдрических ячеек, она имеет сотообразную структуру.

В результате особой ячеистой структуры устойчивые пены обладают жесткостью и механической прочностью.

От типичных пен, представляющих высококонцентрированные дисперсии газа в жидкости, следует отличать аэрированные жидкости — низкоконцентрированные системы газа в жидкости, в которых отдельные газовые пузырьки находятся на сравнительно большом расстоянии друг от друга. Эти системы обладают малой устойчивостью и существуют непродолжительное время.

Для увеличения устойчивости двухфазной пены обычно к раствору пенообразователя добавляются высокомолекулярные коллоидные вещества — стабилизаторы.

В восходящем потоке жидкости, при прочих равных условиях, пена будет дополнительно стабилизироваться за счет прилипания к пузырькам воздуха частиц выбуриваемой породы. Эти частицы препятствуют слиянию пузырьков в результате: образования в узлах между пузырьками «пробок», замедляющих отекание воды в пене (рис. XXIII.2, а), уменьшения дальнейшего утончения прослойки из-за прямого соприкосновения частиц выбуренной породы (рис. XXIII.2, б); прилипания частиц выбуренной породы к поверхности пузырьков, что также препятствует сближению пузырьков.

|

|

Стабилизирующее влияние твердых частиц тем сильнее, чем они гидрофобное, поскольку в этом случае устойчивее их закрепление на пузырьках с образованием сплошной корки твердых частиц.

Устойчивость пены повышается мелкими частицами, а также частицами плоской формы, так как такие частицы полнее покрывают поверхность пузырьков.

Таким образом, двухфазная пена при использовании ее для вскрытия пласта в процессе выноса породы в кольцевом пространстве, по существу, превращается в трехфазную. Поэтому, очевидно, трехфазная пена на базе глинистого раствора всегда будет обладать большей устойчивостью, чем двухфазная.

Исследованиями установлено, что при циркуляции аэрированной жидкости с добавкой ПАВ, когда последняя протекает по бурильным трубам вниз, а затем через отверстия долота в затрубное пространствои направляется вверх, образуется весьма устойчивая пена. Механизм этого явления состоит в том, что при циркуляции всего потока (жидкость — воздух — пенообразователь) при различных перепадах давления и турбулентном режиме улучшаются условия образования гидратных слоев.

Теоретические и экспериментальные исследования, а также предварительные промышленные испытания позволяют утверждать, что применение пен для вскрытия продуктивных пластов не вызывает снижения проницаемости коллекторов. Это является важнейшим фактором, определяющим перспективу применения пен в качестве промывочной жидкости.

Как известно, вскрытие продуктивного горизонта с применением пен, как правило, производится после бурения скважины по обычной технологии до кровли пласта и цементирования эксплуатационной колонны. В этих условиях вскрытие пласта бурением с применением пен можно успешно осуществить при расходах циркулирующей жидкости 3—5 л/с. При этих расходах, как показал опыт вскрытия пласта пеной, обеспечивается хороший вынос выбуренной породы и сохранение забоя в чистом виде. Происходит это потому, что пена обладает свойством хорошо взвешивать частицы выбуренной породы.

Кроме того, являясь вязко-пластичной упругой системой, пена после прекращения работы насоса и компрессора продолжает переливаться из скважины, вынося жидкость и частицы выбуренной породы и дополнительно снижая давление на забой, что предотвращает проникновение фильтрата в пласт и исключает возможность прихвата инструмента.

|

|

Следующим преимуществом пены является большой диапазон изменения удельного веса, который легко осуществляется путем регулирования степени аэрации.

Удельный вес двухфазных пен можно изменять в пределах 0,3—0,8 гс/см3, а трехфазных пен — 0,4—1,2 гс/см3. Трехфазные пены удельного веса 1—1,2 гс/см3 можно получить путем утяжеления исходного глинистого раствора мраморной крошкой, проникновение которой в призабойную зону пласта не повлияет отрицательно на его проницаемость, так как мраморная крошка легко удаляется кислотной обработкой.

Таким образом, пеной можно вскрывать продуктивные объекты с пластовыми давлениями в пределах 0,4—1,0 от гидростатического.

Вскрывать продуктивные пласты с применением пен можно как на разведочных площадях при пластовых давлениях, равных гидростатическим, так и при доразработке нефтяных месторождений с пластовыми давлениями ниже гидростатического.

Предотвращение проникновения фильтрата в пласт за счет защемления пузырьков пены в поровых каналах, хороший вынос выбуренной породы вследствие взвешивающей способности пены, увеличение скорости бурения вследствие снижения забойного давления и адсорбционного понижения твердости породы характеризуют пену как вязко-пластичную упругую систему, превосходящую по своим свойствам все промывочные жидкости на водной основе.

Так как до настоящего времени не разработан способ разрушения пен, то вскрытие продуктивных пластов рекомендуется производить без замкнутой циркуляции. После разрушения пены и удаления частиц выбуренной породы, раствор вновь можно использовать для получения новой пены. Применение незамкнутой циркуляции будет зависеть от мощности вскрываемых продуктивных пластов и числа долблений. Этим способом можно вскрывать пласты мощностью до 100 м, так как расход жидкости при применении пен весьма мал.

При применении пен важное значение имеет соблюдение технологического режима вскрытия пласта (наблюдение за расходом жидкости, воздуха и концентрацией ПАВ).

Без соблюдения установленных параметров, характеризующих получение устойчивой пены, результаты вскрытия пласта могут оказаться заниженными илинеэффективными.

Поэтому перед вскрытием пласта необходимо убедиться, что при принятых соотношениях воды, воздуха и концентрациях ПАВ получается устойчивая пена. Это условие очень важное и его необходимо всегда учитывать при применении пен для тех или иных технологических процессов нефтедобычи.

Следует также учитывать в процессе вскрытия пласта явление, свойственное пене как упругой системе, состоящее в том, что при остановке насоса и компрессора происходит снижение забойного давления вследствие подъема дополнительного количества жидкости, увлекаемой сжатыми пузырьками воздуха.

Величина снижения давления при определенных условиях может достигать 30— 40 кгс/см2. Так как такое снижение давления при слабосцементированных коллекторах может вызвать разрушение призабойной зоны пласта, то необходимо принимать меры по предотвращению дополнительного снижения давления на забой во время наращивания труб для дальнейшего бурения или же при подъеме инструмента.

Одним из путей предотвращения этого явления может служить установка специальных клапанов, обеспечивающих непрерывную циркуляцию пены, а при необходимости подъема инструмента или для смены долота следует предварительно закачать в скважину несколько кубических метров водного раствора ПАВ с целью увеличения удельного веса смеси в скважине.

Особо следует указать на сложность процесса цементирования в условиях вскрытия пласта с применением пен.

Очевидно, что после вскрытия продуктивных пластов пенами цементирование эксплуатационных колонн по обычной технологии вызовет проникновение в пласт большого количества цемента и закупорит поровые каналы. Поэтому наиболее рациональным методом является цементирование аэрированными цементными растворами с добавкой пенообразователей.

Конструкция скважины должна предусматривать применение пены только для вскрытия продуктивного объекта. Поэтому эксплуатационная колонна должна быть спущена до кровли пласта и зацементирована. После вскрытия продуктивного объекта в скважину спускается хвостовик.

Бурят обычно роторным способом, при наличии компрессоров высокого давления (150—200 кгс/см2) можно применять и турбинное бурение.

Степень аэрации может колебаться от 10 до 80 и при заданном расходе жидкости зависит от пластового давления.

В качестве ПАВ (пенообразователя) можно применять сульфонал, ДС-РАС. Учитывая адсорбцию на поверхности труб, стенках скважины и на поверхности частиц выбуренной породы, концентрацию ПАВ в процессе вскрытия пласта пенами необходимо принять в пределах 1—2%.

При вскрытии пласта с применением пен используется обычное наземное оборудование.

Требования к обсадным трубам.

Посадка резьбы осуществляется по боковым сторонам профиля. Герметичность соединения создается уплотнением в зазорах резьбовой смазкой при свинчивании механическим способом. Для обычных обсадных труб с диаметром не более 219 мм и муфт к ним отклонения по наружному диаметру не должно превышать 1 %, для труб большего диаметра - 1,25 %; отклонения по толщине стенки должно быть не более минус 12,5 %; по массе отдельной трубы - не более плюс 9 % или минус 6 %. Овальность для труб до 219 мм -e< 1,6; для труб > 219 мм - e< 2. Обсадные трубы изготавливают из углеродистых и легированных сталей, в которых содержание серы и фосфора не должно превышать 0,045 % каждого, а содержание мышьяка - не более 0,15 %. Обсадные трубы в зависимости от предела прочности стали выпускают следующих типов (марок) - Д, К, Е, Л. Трубы и муфты к ним, как правило, должны изготовлять из стали одинаковой группы прочности. Согласно ГОСТу 632-80 все обсадные трубы диаметром до 219 мм и менее и 50 % труб большего диаметра после навинчивания и закрепления муфт должны на заводе подвергаться испытанию гидравлическим давлением - опрессовке. Обсадные трубы должны быть прямыми. Если между концами трубы туго натянуть нить, стрела прогиба на расстоянии одной трети длины трубы от каждого из ее концов не должна превышать 1,3 мм на каждый метр длины этого участка.

Для крепления скважины применяют трубы, называется обсадными, которые выпускаются по ГОСТ 632-80. Трубы изготавливают бесшовные, цельнотянутые. Длина труб, в среднем, около 10 м.

Требования:

-овальность не более 2%;

-разностенность не более -6;+9%;

-отклонение по массе по длине трубы не более 5%

-прогиб менее 1,3мм на 1 м длины

Расчет на растяжение.

В любом сечении вес нижерасположенной части обсадной колонны Q не должен превышать допустимого с учетом запаса прочности:

Q£ [ Р ], (6.24)

где: - [ Р ] = Рст / n3;

Рст – страгивающая нагрузка, при которой напряжения в опасном сечении резьбового соединения достигают предела текучести, рассчитанная по формуле Яковлева, приведена в [11, 16] и приложении 5.

n3 - коэффициент запаса прочности на страгивание для труб с треугольной резьбой.

Обсадные колонны в процессе цементирования и эксплуатации скважины подвергаются воздействию различных нагрузок, наиболее опасными из которых являются осевые растягивающие, наружные и внутренние избыточные давления. Поэтому, в отечественной и зарубежной практике типы обсадных труб, марки сталей и толщины стенок определяются из расчета на смятие (от действия наружного избыточного давления), расчета на разрыв (от действия внутреннего избыточного давления), расчета на страгивание (от действия растягивающих нагрузок).

При определении внутренних давлений (Рв), действующих на обсадную колонну, руководствуются следующими соображениями.

Для нефтяных скважин внутреннее давление на глубине z (Pвz) в период ввода в эксплуатацию при закрытом устье определяют по формуле:

Pвz= PплL - rн g (L – z) при 0 £ z £ L. (6.6)

где rн - плотность нефти.

Расчет внутренних давлений в нефтяных скважинах при вызове притока, испытании на герметичность снижением уровня и по окончании эксплуатации производят по формулам:

Pвz = 0 при 0 £z£ Н

Pвz= rн.g (z - Н) при Н £z£L. (6.7)

Требования к тампонажным материалам. ХЗ

Тампонажный раствор должен легко быть прокачиваемым. Прокачиваемость тампонажных растворов условно характеризуется растекаемостью по конусу АзНИИ, консистенцией в условных единица, динамическим напряжением сдвига и структурной вязкостью. Плотность цементного раствора должна быть выше плотности промывочной жидкости, вместе с тем давление на стенки скважины при цементировании не должно превышать давление гидроразрыва пласта. Отделение фильтрата из тампонажного раствора должно бытьминимальным, это диктуется необходимостью предотвратить загрязнение приствольной зоны пласта, преждевременное загустевания раствора. Тампонажные растворы должны быть седиментационно-устойчивыми, что способствует формированию цементного камня с одинаковой плотностью по всему зацементированному интервалу, снижает вероятность образования каналов в камне и на контактах со стенкой скважины. Прокачиваемость тампонажного раствора должна сохраняться в течение времени, достаточного для проведения цементирования. После продавливания тампонажного раствора за обсадную колонну, он должен быстро загустевать и схватываться. Цементный камень должен быть практически непроницаемым. Свойства цементного камня не должны ухудшаться со временем под действием высоких (низких) температур и давлений, а также при воздействии агрессивных по отношению к продуктам твердения пластовых флюидов. При переходе тампонажного раствора в камневидное состояние, не должна происходить его усадка. Тампонажный камень и раствор не должны вступать в физико-химическое взаимодействие с. горными породами и обсадными колоннами, влекущее разрушение и понижение прочности последних.

Твердение портландцемента.

При смешении цемента с водой на начальных стадиях в реакцию гидратации интенсивно вступает алюминат и алюмоферрит, благодаря более высокой константе скорости растворения по сравнению с алитом и белитом. Раствор становится пересыщенным по отношению к конечному продукту, и из пересыщенного раствора на поверхности зерен клинкера и в объеме раствора образуются иглообразные кристаллы гидроалюминатов и гидроферритов кальция различного состава. В общем виде их состав можно обеспечить nCaO.Al2O3.kH2O и nCaO.Fe2O3.kH2O. Значения коэффициентов могут изменяться в различных соотношениях и зависят, главным образом, от термодинамических условий процессов гидратации.

Под гидратацией понимают реакции клинкерных составляющих, с водой (присоединение воды), причем образуются твердые новообразования (гидраты), которые заполняют первоначально залитый цементом и водой объем плотным наслоением гелевых частиц, вызывая тем самым упрочнение.

Через некоторое время (3-6 часов) в системе накапливается достаточно много кристаллогидратов и образуются «стесненные» условия, приводящие к образованию коагуляционной структуры, которая по мере накопления гидроалюминатов переходит в кристаллизационную. Через 6-10 часов весь объем между постепенно уменьшающимися зернами цемента заполняется скелетом иглообразных кристаллов – продуктов гидратации алюминатных составляющих клинкера. Эта структура иногда называется алюминатной. Цементный раствор, бывший до этого пластичным, начинает терять подвижность и набирать прочность.

В оставшемся объеме одновременно с алюминатной, но со значительно меньшей скоростью возникают продукты гидратации силикатных клинкерных минералов алита и белита, называемые гидросиликатами кальция. Последние образуют чрезвычайно тонкопористый ворс из очень малых кристаллов, так называемую силикатную структуру. Значение этой структуры со временем все более увеличивается. Она является собственно носителем прочности цементного камня и приблизительно через 1 кутки начинает преобладать над алюминатной. К месячному сроку в цементном камне обнаруживается практически только силикатная структура. К этому времени процесс гидратации не заканчивается и в ряде случаев может продолжаться годами за счет не использованного клинкерного фонда цемента.

50. Структура цементного камня, и факторы ее определяющие. Без рисунка!

Для полной гидратации цементного зерна необходимо наличие 0,4-кратного количества воды от его массы. Из всей массы воды только 60% ее (т.е. 0.25% от массы цемента) связывается химически. Остальные 40% исходной воды остаются в порах цементного геля в слабосвязанном состоянии. Размер гелевых пор около 3 . 10-8 см. Они неизбежны и служат причиной тонкопористого строения гелевой массы. При химическом связывании вода претерпевает объемную контракцию, которая составляет около ¼ ее первоначального объема. Поэтому плотный объем геля (без пор) на такую величину меньше суммы объемов исходных компонентов цемента и воды. Этот процесс называется усадкой, а освободившийся в цементном камне объем – объемом усадки. Когда цементный камень твердеет в воде или при высокой влажности, рассотренный объем пор заполняется водой. При полной гидратации цемента получается гель, объем которого примерно на 30% состоит из пор. Схематически объемные изменения представлены на рис. 3.1 [ ].

Рисунок 3.1 - Гидратация цемента в цементный камень на примере объемных изменений в цементном растворе, состоящего из 10 г цемента и 40 г воды (В/Ц=0,4)

Рассмотренный случай является идеальным и на практьике практически никогда не встречается. Если количество воды будет меньше 0.4 от массы цемента, то ее будет недостаточно для полной гидратации цементных зерен, и в цементном камне останутся непрореагировавшие зерна цемента. При избыточном количестве воды часть ее не участвует в процессе гидратации и образует в камне капиллярные поры диаметром около 10-4 см, которые на несколько порядков больше гелевых пор. Примерно таких же размеров достигают и пустоты, возникающие в результате уже упомянутой усадки. Таким образом, водо-цементное отношение (В/Ц) в значительной мере определяет структуру цементного камня и его физико-механические свойства. На рис. 3.2-3.4 представлены объемные соотношения при различных значениях В/Ц и предельно возможной степени гидратации [ ]. Можно видеть, что суммарная пористость камня возрастает с увеличением В/Ц. Конечно, эти схемы не достаточно строго доказательны, но они позволяют наглядно представить влияние В/Ц на структуру цементного камня.

При твердении цементного камня в условиях скважины не удается достичь полной гидратации клинкерных минералов. Например, в образцах тампонажного камня, извлеченного из затрубного пространства, зацементированных 30-40 лет назад, обнаруживается значительное количество непрореагировавшего цемента. Учитывая низкую степень гидратации цемента, можно утверждать, что реальное водоцементное отношение прореагироввавшего цемента достаточно велико. Следовательно, тампонажный камень в затрубном пространстве скважин имеет весьма высокую пористость, причем пористость капиллярную, а, следовательно, и проницаемость цементного камня должна быть достаточно высока.

Водоцементное отношение

Для большинства цементов, выпускаемых по ГОСТ В/Ц принимается 0,5. Если используются цементы, соответствующие стандарту американского нефтяного института, то для цемента класса G В/Ц=0,44; для класса H В/Ц=0,38. При входном контроле цемента все испытания проходят при одинаковом В/Ц, хотя для использования при цементировании цементы могут иметь другие водоцементные отношения, которые подбираются с получить конкретные свойства цементного раствора.

Растекаемость

Характеризует подвижность цементного раствора и в определенной степени показывает возможность его применения. Определяется с помощи конуса АзНИИ. Согласно ГОСТ, растекаемость цементного раствора при водоцементном отношении 0,5 должна быть не менее 20 см.

Растекаемость зависит от водоцементного отношения (прямо) и удельной поверхности цемента (обратно).

Прокачиваемость

Определяется с помощью консистометров и позволяет определить время подвижного состояния цементного раствора в процессе его течения. Консистометр состоит из стакана, в котором находится шток с лопаткой, причем шток подпружинен. Скорость вращения стакана подбирается таким образом, чтобы она моделировала поведение раствора при его движении в затрубном пространстве. По мере загустевания раствора угол закручивания штока увеличивается, что отражается на соответствующей диаграмме в условных единицах Бердена: Вс. Считается, что раствор может быть нормально закачан и продавлен в затрубное пространство, если его консистенция не превышает 30 единиц. За время прокачивания принимают время от момента затворения до того, как консистенция достигнет 30 Вс. Это время должно на 25% превышать время цементирования. В настоящее время используются атмосферные консистометры, позволяющие проводить испытания до 95 градусов и атмосферном давлении, а также высокотемпературные, позволяющие проводить испытания при температуре до 200С и давлении до 500 Мпа. Моделируя температурный режим и давление при закачке первой порции цементного раствора, можно полностью смоделировать поведение цементного раствора при цементировании.

Сроки схватывания

Определяются иглой Вика.

Влияние различных факторов на сроки схватывания цементного раствора

Если разбить процесс твердения цемента на различные стадии, а именно:

1.Растворение зерна цемента

2.Образование пересыщенного раствора

3.Образование продуктов твердения в виде кристаллов различной формы и размеров

4.Срастание кристаллов между собой и заполнение пространства между крупными кристаллами мелкими, и соответствующее упрочнение структуры,

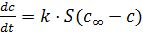

То самой медленной стадией будет первая, которая описывается уравнением Аррениуса:

, где

, где  – скорость растворения

– скорость растворения

Где:k – константа скорости растворения

S – удельная поверхность

– степень пересыщения

– степень пересыщения

Замедляя или ускоряя самую медленную стадию, можно замедлить или ускорить скорость всего процесса.

Подготовка скважины к спуску обсадных колонн.

Перед спуском обсадной колонны ствол скважины подготавливают и проводят ряд работ. В процессе последнего долбления перед электрометрическими работами буровой раствор обрабатывают соответствующими добавками с целью повышения его качества и уменьшения прихвата бурильных и обсадных колонн. Проводят комплекс электрометрических работ. Результат полученных измерений позволяет установить состояние ствола пробуренной скважины, а именно устанавливают интервалы сужений, уширений, желобных выработок, номинальный диаметр скважины, места резких перегибов. Все эти данные позволяют определить места установки на колонне центраторов, скребков, турбулизаторов,рассчитать количество тампонажных материалов, выбрать тип буферной жидкости. Главным условием для доведения колонны до проектной глубины является устранение сужений и уступов, образовавшихся при бурении. Для этого после электрометрических работ производят проработку и калибровку ствола скважины. Проработку ствола скважины производится тем же способом и с той же бурильной компоновкой, которая применялась при бурении последнего интервала скважины. В процессе проработки контролируется качество бурового раствора, которое должно быть таким же, как и при бурении. Контролируется выход раствора на устье. В случае увеличения выноса шлама при проработке очередное наращивание бурильных труб производить только после полной очистки раствора от шлама. При проработке ствола расход жидкости и скорость восходящего потока бурового раствора должна быть таким же, как и при бурении последнего интервала. Подавать долото следует непрерывно, не допуская длительной работы на одном месте во избежание забуривания нового ствола. После проработки ствол скважины шаблонируют. После достижения забоя необходимо закончить обработку глинистого раствора соответствующими химическими реагентами для получения минимальных допустимых вязкости,статистического напряжения сдвига, водоотдачи и липкости фильтрационной корки. На забое скважину промывают в течении двух циклов и раствор должен быть очищен от шлама. Подъем бурильного инструмента должен сопровождается непрерывным доливом скважины. Места “затяжек” должны прорабатывается повторно.

Роль буферных жидкостей при цементировании. Требования к буферным жидкостям.

Не та информация!!!

Установлено, чтокачество цементирования скважин в значительной степени определяется такими свойствами тампонажного раствора, как вязкость и фильтрация, время загустевания, плотность, стабильность параметров по всему объему и многие другие Несоответствие параметров тампонажного раствора условиям цементирования скважин часто приводит к осложнениям и авариям, на ликвидацию которых затрачиваются значительные средства и время. Наиболее часто встречаются преждевременные загустевание и схватывание цементного раствора, оставление в колонне больших цементных стаканов и недоподъем раствора за колонной до проектной высоты, межколонные водогазопроявления и нарушения целостности колонн. Такие осложнения в большинстве случаев происходят по вине исполнителей работ из-за их недостаточной квалификации.

Поршневание

Данный способ, который также известен как свабирование, характеризуется опусканием вниз поршня, сделанного из трубы с небольшим обхватом и клапаном, который открывается при спуске на дно. Снаружи трубы в местах примыкания сочленений находятся манжеты из резины с усилением из проволоки. В процессе опускания трубы-поршня жидкость, которая находится в стволе, перетекает на уровень выше, и когда поршень поднимается, его клапан перемещается в закрытое состояние. Таким образом, поршень выталкивает объем жидкости, равный степени его погружения (по закону Архимеда).

Чаще всего глубина, на которую опускается поршень, варьируется в пределах 70-150 метров. Поршневание отличается существенной производительностью, однако имеет и минусы: так, из-за каната устье скважины нельзя закрыть полностью. Из-за этого при работе возникает риск внезапного выброса, который нельзя будет предотвратить.

Тартание

Тартание – это способ, при котором из скважины достается жидкость при помощи специальной желонки, опускаемой вниз на канате с лебедкой. Внизу желонки расположен клапан, который открывается при упоре ее в дно, а сверху есть крепления для каната или шнура. Диаметр изделия обязательно должен быть меньше параметров трубы, иначе желонка застрянет в обсадной колонне, что создаст трудности при дальнейшей эксплуатации скважины.

Вывод жидкости при помощи тартания представляет собой весьма затратную по времени и силам работу, при которой задвижка не может перекрыть колонну целиком, если это понадобится. Тем не менее, такой способ позволяет вытащить осадки глины и следы раствора с самого уровня забоя, а возможность регулировать жидкостный уровень в скважине делает способ популярным в отдельных случаях.

Индексы и градиенты давлений, их роль в проектировании конструкции скважин, бурении и креплении.

I. Под коэффициентом аномальности в бурении понимают отношение пластового давления Pпл на глубине zпл от устья скважины к давлению пресной воды такой же высоты:

; град Pпл =

; град Pпл =

II. Давление гидроразрыва Pгр:  , град Pгр =

, град Pгр =

III. Давление поглощения Рпогл:

Индексом давления поглощения называется отношение давления Pп на стенки скважины, при котором возникает погл

|

|

|

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!