Классификация нефтеперекачивающих станций и характеристика основных объектов.

Нефтеперекачивающие (насосные) станции подразделяются на головные (ГНПС) и промежуточные (ПНПС). Головная нефтеперекачивающая станция предназначена для приема нефти с установок ее подготовки на промысле или из других источников и для последующей закачки нефти в магистральный трубопровод. Промежуточные станции обеспечивают поддержание в трубопроводе напора, достаточного для дальнейшей перекачки.

Объекты, входящие в состав ГНПС и ПНПС, можно условно разделить на две группы:

– первая – объекты основного (технологического) назначения.

– вторая – объекты вспомогательного и подсобно-хозяйственного назначения.

К объектам первой группы относятся: резервуарный парк; подпорная насосная станция; узел учета нефти с фильтрами; магистральная насосная; узел регулирования давления и узлы с предохранительными устройствами; камеры пуска и приема очистных устройств; технологические трубопроводы с запорной арматурой.

К объектам второй группы относятся: понижающая электроподстанция с распределительными устройствами; комплекс сооружений, обеспечивающих водоснабжение станции; комплекс сооружений по отводу промышленных и бытовых стоков; котельная с тепловыми сетями; инженерно-лабораторный корпус; пожарное депо; узел связи; механические мастерские; мастерские ремонта и наладки контрольно-измерительных приборов (КИП); гараж; складские помещения; административно-хозяйственный блок и т. д.

На головных нефтеперекачивающих станциях осуществляются следующие технологические операции: прием и учет нефти; краткосрочное хранение нефти в резервуарах; внутристанционная перекачка нефти (из резервуара в резервуар); закачка нефти в магистральный нефтепровод; пуск в трубопровод очистных и диагностических устройств. На ГНПС может производится подкачка нефти из других источников поступления, например, из других нефтепроводов.

На промежуточных нефтеперекачивающих станциях происходит повышение напора транспортируемой нефти с целью обеспечения ее дальнейшей перекачки. При работе ПНПС в режиме из насоса в насос (т. е. режиме, при котором конец предыдущего участка нефтепровода подключен непосредственно к линии всасывания насосов следующей НПС) промежуточные НПС не имеют резервуарных парков. В других случаях, когда перекачка ведется через резервуары или с подключенными резервуарами такие парки на ПНПС имеются. На ПНПС устанавливаются также системы сглаживания волн давления и защиты от гидравлического удара.

Общие сведения о насосах.

Магистральные центробежные насосы – мощные энергоемкие машины, применяемые для перекачки нефти и нефтепродуктов от поставщика кпотребителю. Их эффективная экономичная эксплуатация – весьма важнаязадача обслуживающего персонала. Поддержание высокой надежностиэтих машин, в комплексе с мерами повышения экономичности и надежности работы основного и вспомогательного оборудования нефтеперекачивающих станций значительно снижает расходы организации на ремонт иэксплуатацию.

Насосы изготавливают следующих видов:

1. НМ – нефтяной магистральный;

2. НПВ – нефтяной подпорный вертикальный;

3. НОУ – нефтяной для откачивания утечек.

Запрещается запускать агрегат:

– при незаполненном жидкостью насосе;

– без включения приточно-вытяжной вентиляции;

– без включения маслосистемы;

– при попадании нефти в маслосистему;

– при наличии других технологических нарушений, причины которых невыяснены.

Запрещается эксплуатировать насосный агрегат при нарушении герметичности соединений.

Запрещается эксплуатировать насосный агрегат с неисправным обратным клапаном.

Аварийная остановка насосного агрегата должна быть осуществленаоперативным персоналом при:

– угрозе затопления или нарушении герметичности оборудования,технологических трубопроводов;

– возгорании, появлении дыма или искрения вращающихся деталей;

– попадании нефти в маслосистему;

– угрозе несчастного случая.

При исчезновении в операторной информации о состоянии работающих насосных агрегатов, отсутствие которой может привести к возникновению аварийной ситуации, дежурный дублирует остановку агрегатов кнопкой “Стоп”.

Магистральные и подпорные насосные агрегаты могут находится водном из следующих состояний:

1. в работе;

2. в “горячем” резерве (агрегат исправен, готов к запуску немедленно);

3. в “холодном” резерве (агрегат исправен, при необходимости егопуска или перевода в горячий резерв требуется проведение подготовительных операций);

4. в ремонте.

В зависимости от пусковых характеристик электродвигателя, схемыэнергоснабжения и системы разгрузки уплотнений могут применяться различные программы пуска насосного агрегата, отличающиеся положениемзадвижки на выходе насоса в момент пуска электродвигателя:

1. на открытую задвижку;

2. на закрытую задвижку;

3. на открывающуюся задвижку.

Программа пуска “на открытую задвижку” является предпочтительной. Ее применение возможно, если пусковые характеристики электродвигателя и схема электроснабжения рассчитаны на соответствующиепусковые режимы.

Программа пуска “на закрытую задвижку” должна применятся, еслиустановленное электрооборудование не может обеспечить пуск на открытую задвижку.

Программа пуска “на открывающуюся задвижку” должна применятся, когда не приемлема программа “на открытую задвижку” и когда установленные у насоса задвижки имеют привод небольшой мощности и поэтому не могут быть открыты при перепаде давления, создаваемом насосным агрегатом при закрытой задвижке.

Резервуарные парки НПС.

Полезный объём резервуарных парков нефтепроводов определяетсяв соответствии с требованиями ВНТП 2-86.

Полезный суммарный объём резервуарных парков нефтепровода, покоторому не предусматривается последовательная перекачка, приниматьсяне менее размеров, указанных в табл. 3.3 (в единицах расчетной суточнойпроизводительности)

Примечание: 1. При протяженности нефтепровода свыше 1000 км к размеру емкости,приведенному в табл. 3.3, добавляться объем резервуарного парка участка, соответствующего длине остатка.

2. Емкость резервуарного парка конечного пункта, определяетсяпроектом в пределе указанной суммарной емкости парка.

Суммарный полезный объем резервуарных парков нефтепроводаориентировочно распределяется следующим образом:

−головная нефтеперекачивающая станция нефтепровода, в случаеперекачки одного сорта нефти должна располагать емкостью в размере отдвухсуточной до трехсуточной производительности нефтепровода.

−на НПС с емкостью, расположенных на границах эксплуатационных участков, в пределах которых требуется обеспечение независимостиработы насосного оборудования, должна быть предусмотрена емкость вразмере 0,3 – 0,5 суточной производительности нефтепровода. Эта емкостьдолжна быть увеличена до 1,0 – 1,5 в случае обеспечения необходимостивыполнения приемо-сдаточных операций.

−на НПС с емкостью, расположенных на разветвлении магистральных нефтепроводов, а так же на местах их соединения, должна бытьпредусмотрена емкость в размере 1,0 – 1,5 суточной производительноститрубопровода большей производительности. Допускается увеличение размеров емкости на этих станциях до пределов, требуемых по расчету припоследовательной перекачке нефти.

−распределение объемов парков в пределах нефтепровода (участка) может корректироваться из условия обеспечения независимой работыотдельных эксплуатационных участков при техническом обслуживанииНПС и нефтепровода, создания емкости на конечных пунктах, а так же сучетом максимального сокращения времени простоя нефтепровода.

При нескольких параллельных нефтепроводах суммарный полезныйразмер емкости должен определятся от суточной производительности каждого нефтепровода (табл. 3.3).

При последовательной перекачке нефти объем резервуарных парковкаждой НПС с емкостью и конечного пункта определяется размерами накопления каждого сорта в соответствии с принятой в проекте цикличностью перекачки.

В целях защиты резервуаров от перелива, а технологических трубопроводов и арматуры от повышения давления в составе резервуарногопарка выделяется не менее 2-х резервуаров, в которые должен предусматриваться сброс нефти по специальному трубопроводу от предохранительных устройств. Резервируемый объем выделенных резервуаров регламентируется правилами эксплуатации магистральных нефтепроводов и входитв объем резервуарного парка НПС с емкостью.

Для сокращения потерь нефти должны применятся, как правило, резервуары с плавающими крышами или с понтонами. Применение другихтипов резервуаров требует выполнения технико-экономического обоснования эффективности их использования.

Оборудование резервуаров должно обеспечивать технические операции по их наполнению и опорожнению, защиту от повышения и понижения давления, защиту от распространения пожара, тушение пожара. Принеобходимости, на приемно-раздаточных патрубках должны предусматриваться компенсаторы для снижения усилий, передаваемых технологическими трубопроводами на резервуары.

В резервуарах для нефти в целях предотвращения накопления на днепарафина и других отложений и их удаления должны устанавливаться, какправило, размывающие головки или винтовые мешалки.

Схемы технологических трубопроводов резервуарных парков должны обеспечивать опорожнение резервуаров с помощью подпорных насосов, а технологических трубопроводов с помощью зачистного насоса.

Внутри обвалования резервуарного парка не допускается размещение задвижек, за исключением коренных, устанавливаемых на приемораздаточных патрубках резервуара, а также задвижек систем пожаротушения.

Каждая группа наземных резервуаров должна быть ограждена замкнутым земляным обвалованием шириной по верху не менее 0,5 м или ограждающей стеной из негорючих материалов, рассчитанными на гидростатическое давление разлившейся жидкости.

Высота обвалования или ограждающей стены каждой группы резервуаров должна быть на 0,2 м выше уровня расчетного объёма разлившейсяжидкости, но не менее 1 м для резервуаров номинальным объёмом до10000 м3 и 1,5 м – для резервуаров объёмом 10000 м3 и более.

Расстояние от стенок резервуаров до подошвы внутренних откосовобвалования или ограждающих стен следует принимать не менее 3 м длярезервуаров объёмом до 10000 м3 и 6 м – для резервуаров объёмом 10000 м3и более.

В пределах одной группы резервуаров внутренними земляными валами или ограждающими стенами следует отделять каждый резервуар объёмом 20000 м3 и более или несколько однотипных резервуаров, суммарныйобъём которых равен или менее 20000 м3.

Высоту внутреннего земляного вала или стены следует принимать:

− 1,3 м – для резервуаров номинальным объёмом до 10000 м3 и более;

− 0,8 м – для остальных резервуаров.

Для перехода через обвалование или ограждающую стену, а такжедля подъема на обсыпку резервуаров необходимо на противоположныхсторонах ограждения или обсыпки предусматривать лестницы-переходышириной не менее 0,7 м с твердым покрытием.

Соединения трубопроводов, прокладываемых внутри обвалования,должны быть, как правило, сварные.

Обвалование резервуаров, нарушенное в связи с ремонтом или реконструкцией, по окончанию работ подлежит восстановлению.

В производственно-дождевую канализацию из резервуарного паркадолжны отводится:

−производственные сточные воды, образующиеся в период дождейи таяния снега;

−воды, охлаждающие резервуар при пожаре.

Не допускается сброс в производственно-дождевую канализациюдонных отложений, образующихся при зачистке резервуаров. Они должныотводится в шламонакопители с помощью специальных откачивающихустройств.

Колодцы канализационных сетей, расположенных в резервуарномпарке, нумеруются в соответствии с технологической схемой.

Оборудование резервуаров.

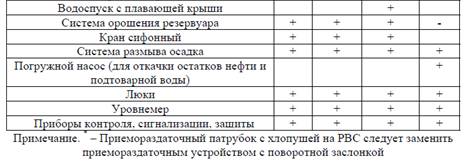

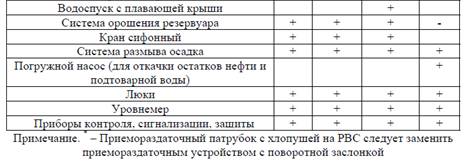

Перечень оборудования и конструктивных элементов, устанавливаемых на резервуарах, представлен в таблице 3.6.

Выбор конкретного оснащения резервуаров, расположения оборудования и конструктивных элементов определяется проектной документацией.

Молниезащита

Резервуарные парки или отдельно стоящие резервуары для товарнойнефти должны быть защищены от прямых ударов молний, электростатической и электромагнитной индукции, заноса высоких потенциалов устройствами молниезащиты, выполненными в соответствии с требованиямидействующей НТД.

Устройства молниезащиты должны быть приняты и введены в эксплуатацию до начала заполнения резервуара нефтью. При этом оформляется и передается заказчику исполнительная документация.

В качестве защиты резервуаров от прямых ударов молнии необходимо применять искусственные заземлители, проложенные в земле и размещенные не реже чем через 50 м по периметру основания резервуара, к которым должен быть присоединен корпус резервуара (число присоединенных – не менее двух в диаметрально противоположных точках).

На резервуарах РВСП и РВСПК для защиты от электростатическойиндукции необходимо устанавливать не менее двух гибких стальных перемычек между плавающей крышей или понтоном и корпусом резервуара.

Зашита от заноса высокого потенциала по подземным и наземнымкоммуникациям осуществляется присоединением их на вводе в резервуар кзаземлителям.

Проверка состояния устройств молниезащиты должна проводится1 раз в год перед началом грозового сезона.

Проверке подлежат целостность и защищенность от коррозии доступных обзору частей молниеприемников, токоотводов и контактов междуними, а также значение сопротивления току промышленной частоты заземлителей отдельно стоящих молниеотводов. Это значение не должнопревышать результаты соответствующих замеров на стадии приемки болеечем в пять раз. При превышении сопротивления заземлений более чем пятьраз по сравнению с замерами в период приемки заземление подлежит ревизии (и ремонту, при необходимости).

Очистка резервуаров

Резервуары для нефти следует очищать по мере необходимости, определяемой условиями сохранения качества нефти, надежной эксплуатацией резервуаров и оборудования, т. е. очистку необходимо проводить для:

– обеспечения надежной эксплуатации резервуаров;

– освобождения от пирофорных отложений, высоковязких остатковс наличием минеральных загрязнений, ржавчины и воды;

– полного обследования и производства ремонта.

Технологический процесс очистки резервуара может включать следующие операции:

– откачку нефти и размыв донных отложений системами в соответствии с инструкцией по их эксплуатации;

– откачку до минимально возможного уровня;

– подготовку донного осадка к откачке из резервуара, контроль качества продута и откачку его в соответствии с ППР;

– дегазацию резервуаров до значений ПДВК при соблюдении предельного уровня загазованности каре резервуара не более 20 % НКПР;

– очистку резервуара в соответствии с ППР;

– дегазацию резервуара до значений ПДК;

– контроль качества очистки;

– утилизацию осадка.

20) Комплекс технических мероприятий по подготовке и проведению испытаний резервуаров.

Железобетонные резервуары.

Проверка прочности конструкций, равномерности осадки, а такжестепени проницаемости стенок и днища резервуара проводится путем залива его водой при температуре окружающего воздуха плюс 5 0С и выше.

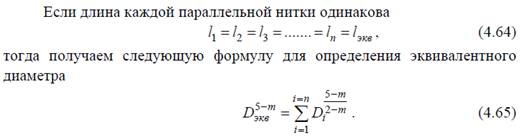

Эквивалентные нефтепроводы.

Современные нефтепроводные системы имеют сложную структуру,таккак включают в себя участки параллельно работающих ниток или участки со сменным внешним диаметром или разной толщиной стенки труб.

Для упрощения расчетов трубопроводов со сложной структурой егозаменяют эквивалентным нефтепроводом постоянного диаметра по длине,который имеет такую же пропускную способность, как и сложный нефтепровод с лупингами и вставками разного диаметра.

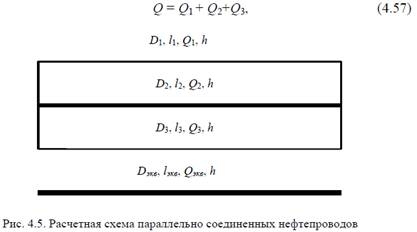

Параллельные нефтепроводы

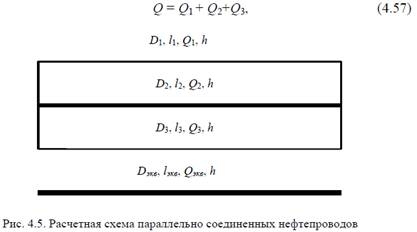

Суммарный объем нефти для системы параллельных нефтепроводов(рис. 4.5)

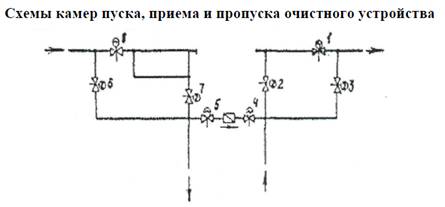

Подготовка нефтепровода к проведению очистки

Перед организацией регулярной очистки нефтепровода производитсяпредварительная очистка с целью удаления посторонних предметов из егополости и выявления дефектов при монтаже.

Предварительная очистка проводится с обязательной остановкойпромежуточных насосных станций в период пропуска или приема очистного устройства.

При первой очистке, а также при значительных перерывах в очистке,до запуска очистного устройства проверяется исправность, легкость открытия и закрытия и полное открытие линейных задвижек, а также камерпуска, приема и пропуска очистных устройств. Все неисправности должныбыть устранены.

Организация очистки

График очистки трубопроводов по участкам составляется районнымнефтепроводным управлением, утверждается УМН и передается всемНПС. Контроль за выполнением графика осуществляется отделом эксплуатации УМН.

Перед запуском очистного устройства необходимо:

1. Проверить готовность очистного устройства к пропуску в соответствии с инструкцией по его эксплуатации.

2. Проверить исправность всех узлов и устройств камеры пуска очистного устройства, положение задвижек и сигнализатора.

3. Проверить готовность участка нефтепровода к пропуску очистного устройства.

4. Подготовить аварийную бригаду к срочному выезду для устранения возможных аварийных ситуаций.

5. Дать телефонограмму о готовности к пропуску очистного устройства.

Запуск очистного устройства

Для запуска очистного устройства необходимо:

1. Освободить камеру от нефти.

2. Открыть концевой затвор.

3. Заложить очистное устройство в камеру.

4. Закрыть концевой затвор.

5. Медленно заполнить камеру нефтью, одновременно выпускаявоздух через спускной кран.

6. Закрыть задвижку, через которую велось заполнение камеры.

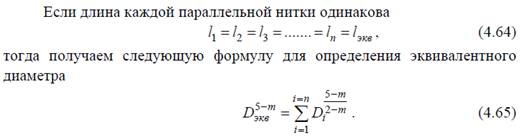

После получения указания произвести запуск очистного устройства:открыть задвижку 1, затем задвижку 2 и прикрыть задвижку 3. После срабатывания сигнализатора открыть задвижку 3 и закрыть задвижки 1 и 2.

Прием очистного устройства

При получении сообщения о запуске очистного устройства проверить исправность всех узлов и устройств камеры приема и заполнить еенефтью.

Не менее чем за два часа расчетного времени подхода очистногоустройства к конечному пункту участка камеру подключить к магистрали: открыть задвижки 7, 8 и закрыть задвижку 6. После того, как очистное устройство войдет в камеру, открыть задвижку 6 и отключить камеру от магистрали, закрыв задвижки 7, 8.

Для извлечения очистного устройства из камеры:

−освободить камеру от нефти;

−открыть концевой затвор;

−извлечь очистное устройство;

−закрыть концевой затвор.

Прием очистного устройства в камеру осуществляют, как правило,на пониженных режимах перекачки.

Очистные устройства

по принципу удаления отложения в области применения можно подразделить на две группы:

1. Устройства первой группы вытесняют отложения из трубопроводав процессе движения с помощью уплотнительных элементов. Уплотнительные элементы перекрывают сечения трубопровода, обеспечивая вынос отложений из полости и перепад давлений, необходимый для движения устройства. Полный контакт уплотнительных элементов со стенками трубопровода достигается за счет их упругой деформации и воздействия потока.Прижимаясь к стенкам трубопровода, уплотнительные элементы сдвигают,разрушают и выносят часть рыхлых пристенных отложений. К первой группе можно отнести разделители РШ, РМ-ПС, ОПР-М, с полиэтиленовымиманжетами и ГРВС. Они используются для удаления скопления воды, газовпосторонних предметов и рыхлых парафинистых отложений.

2. Отличительной особенностью устройств второй группы являетсято, что они разрушают и полностью удаляют отложения со стенок труб.Для этого кроме уплотнительных элементов они снабжены специальнымиочистными элементами. В качестве очистных используются такие элементы (ножи, щетки и т. д.), которые способны полностью очистить стенкитруб от твердых парафинистых и других отложений. Прижатие очистныхэлементов к стенкам трубопровода, компенсация их износа осуществляется при помощи пружин. Благодаря наличию очистных и уплотнительныхэлементов, устройства второй группы в процессе движения полностьюудаляют в трубопроводе все виды отложений. Поэтому универсальны вприменении и обеспечивают высокое качество очистки.

К этой группе относятся скребки различных конструкций. Наибольшее использование в практике трубопроводного транспорта получили щеточные скребки ШС, ЩСР, ЩСН.

Разделители манжетные РМ-ПС

Разделитель РМ-ПС, предназначен для очистки трубопроводов переменного диаметра или имеющих сужения.Разделитель состоит из металлического корпуса 1, на котором крепятся резиновые манжеты 2 при помощи втулок 3.

Скребки ГРВС

Гибкие размывающие вращающиеся скребки (ГРВС) разработаны иизготавливаются управлением магистральных нефтепроводов “Дружба”для трубопроводов диаметром от 500 до 1200 мм. Скребок состоит из эластичных уплотнительных манжет 1, гибкого стержня 2 с натяжным устройством и распорных втулок 3. манжеты имеют отверстия, направленныепод углом к продольной оси трубопровода. Струи перекачиваемой жидкости, выходящие из отверстий манжет, производят размыв и перемешивание рыхлых отложений, а также сообщают некоторый вращающий моментскребку в целом.За счет гибкого стержня и эластичных манжет устройства способно перемещаться в трубопроводах, имеющих практически любой радиус кривизны.

Скребки ЩС

Щеточный скребок состоит из центрального вала 1, на котором установлены уплотнительные манжеты 2, пружины 3, подвижные муфты 4 сощеткодержателями 5 и щетками 6.Очистка стенок трубопровода осуществляется двумя рядами щетокиз проволочного ворса. С целью перекрытия всего периметра трубы задний ряд щеток смещен относительно переднего.

Скребки ЩПС

Щеточный скребок переменного диаметра (ЩПС) состоит из полого цилиндрического корпуса 1, двух рядов щеток2,закрепленных на корпусе рычагами 3 и 4, стаканов 5, 6, пружин 7, регулировочного стрежня 8, манжет 9щитка 10. Щитки прижимаются к стенкам трубопровода с помощью пружин.

Скребки СМР

Скребок многоцелевой рессорный состоит из корпуса 1, манжет 2,рессор 3, щеткодержателей 4, щеток 5 и щитка 6.Рессоры служат для крепления щеткодержателей со щетками к корпусу, одновременно обеспечивая их радиальное перемещение и прижатиек стенкам трубопровода.

Система очистки утечек.

В систему откачки утечек входят запорная арматура, емкость утечек,насосы и технологические трубопроводы. Объемы работ по видам ремонтов всех узлов, кроме трубопроводов, представлены в соответствующихразделах РД.

Установки пожаротушения.

При эксплуатации стационарных установок пожаротушения необходимо контролировать сохранность запаса огнегасительного вещества; исправность насосов и компрессоров установок пожаротушения; исправность приводов; давление в напорном трубопроводе питательной сети;

правильное положение запорной арматуры; состояние пеногенераторов иоросителей, датчиков автоматического и дистанционного пусков, сети распределительных трубопроводов.

Ежедневно должно проверятся давление в системе автоматических установок пожаротушения. Падение давления не должно превышать 0,02 МПаза сутки.

Не реже одного раза в 10 дней проверяются насосные агрегаты путемпуска на номинальную мощность.

На установках пенного пожаротушения необходимо 1 раз в полгодапроверять качество пенообразующих средств. Должен быть в наличиидвукратный запас пенообразователя.

Через каждые 6 месяцев проверяют температуру их срабатывания,давление во внутренних пожарных кранах.

Не реже одного раза в год необходимо:

−проводить цикл испытаний всей системы автоматической установки пожаротушения;

−при подготовке к зимнему периоду сухотрубы к резервуарам инасосным станциям продувать воздухом через дренажные линии.

Не реже одного раза в три года проводятся гидравлические испытания аппаратов и трубопроводов системы пенного пожаротушения напрочность и пневматические испытания – на герметичность.

Не реже одного раза в 5 лет проводятся сплошная промывка, продувка и очистка от грязи и ржавчины аппаратов и трубопроводов.

Результаты проверок и испытаний оформляются актами.

Эксплуатация ГМК

Основные показатели режима работы КС – давление газа на входе и выходе и пропускная способность КС. На отклонениережима работы компрессорной установки могут оказывать влияние следующие параметры: частота вращения и часовой расход топлива; частотавращения и среднее индикаторное давление (для силовой части); частотавращения и часовая производительность, давление газа на входе и выходеи среднее индикаторное давление (для компрессорной части).

Пуск ГМК зависит в основном от следующих факторов: давленияпускового воздуха в баллонах; чистоты трубопроводов пускового воздуха;исправности систем пуска, зажигания и питания топливом; температурыводы в системе охлаждения; температуры смазочного масла; исправностиавтоматики; квалификации обслуживающего персонала. При пуске ГМКнеобходимо следить за тем, чтобы в коллекторах отсутствовало давлениегаза. Перед подачей топлива в силовые цилиндры их необходимо продутьдля удаления взрывоопасной смеси. Для обеспечения надежного пускаГМК необходимо:

1. Подогревать агрегат перед пуском циркуляции воды системыохлаждения.

2. Подогревать смазывающее масло.

3. Поддерживать в баллонах пускового воздуха необходимое давление (1,7 МПА).

В систему питания топливом ГМК входят:

−элементы газоснабжения, установки, приборы регулирования иконтроля состояния газа в системе питания;

−установки, узлы и приборы для приготовления и подачи газообразной горючей смеси в цилиндрах.

К системе питания предъявляют следующие требования:

1. Подача топлива и его перемешивание с воздухом к концу сжатиядолжны обеспечивать создание однородной газовоздушной смеси по всемуобъему камеры сгорания.

2. Количество топлива, поступающего в цилиндры за каждый цикл,должно соответствовать количеству воздуха, заполняющего цилиндр.

3. Количество газовоздушной смеси, поступающей в разные цилиндры агрегата за один цикл в течение всего периода работы на данном режиме, должно быть одинаковым по величине и составу.

4. При изменении нагрузки подача необходимого количества топлива должна изменятся автоматически.

Эксплуатация ГТУ

Успешная эксплуатация ГТУ зависит от ее конструкции, качествамонтажа или ревизии. Надежность работы машины, развиваемая мощность, коэффициент полезного действия в большей степени зависят от качества сборки узлов ГТУ. При сборке необходимо строго выдерживать допустимые зазоры. При увеличении зазора по проточной части резко снижаются КПД и мощность.

При работе ГТУ большая часть узлов подвергается воздействию высоких температур. Для компенсации температурных удлинений предусматривают линейные компенсаторы, а по опорам – свободное перемещение элементов агрегата. Уровень теплового режима узлов агрегата обеспечивается системой воздушного охлаждения.

При обслуживании агрегата любое показание прибора, не соответствующее допустимым параметрам, служит сигналом о неисправности какого-либо узла или системы агрегата. В нормально работающем агрегате перепад температуры масла на входе и выходе из подшипников не долженпревышать 283 – 286 К. Необходимо брать пробу масла на анализ его чистоты один раз в смену и систематически проверять отдельные узлы агрегата на вибрацию.

Расчет параметров КС и ГТУ

При расчете рабочих параметров КС с ГТУ определяют:

−приведенные значения заданных параметров; рабочие точки КСна приведенных характеристиках расчетного элемента (полнонапорныйнагнетатель или группа последовательно включенных неполнонапорныхнагнетателей, на рис 8.13 представлены различные схемы включения агрегатов).

−приведенные значения искомых параметров по координатам рабочих точек КС на приведенных характеристиках; истинные значения искомых параметров.

При расчете рабочих параметров для КС с газотурбинным приводомнеобходимо определять:

1. Газовую постоянную, Дж/кг·К

2. Коэффициент сжимаемости природного газа ZВС

3. Плотность газа, кг/м3

4. Плотность газа при всасывании, кг/м3

5. Производительность группы нагнетателей, млн м3/сутки

6. Объемную производительность нагнетателя первой степени приусловии всасывания, м3/мин

7. Приведенную объемную производительность, м3/мин

8. Приведенную частоту вращения

9. Степень сжатия ε

10.Приведенную относительную мощность [Ni / ρ ВС ] ПР

11.Внутреннюю мощность, потребляемую нагнетателем, кВт

12.Мощность на муфте привода, кВт

13.Температуру газа на выходе нагнетателя, К

14.Давление газа на выходе нагнетателя, МПа

15. Давление газа на выходе из компрессорной станции (на входев линейную часть), МПа

16. Давление газа в конце перегона определяется из уравнения, МПа

17.Определяем потери давления в сети

18.Температура воздуха на входе ГТУ

Расчет параметров КС и ГМК

Потребляемую мощность и производительность ГПА определяют позагрузочным характеристикам, при их отсутствии – расчетным путем.

1. Объемная производительность (м3/мин)

2. Рабочий объем цилиндра (м3) для компрессора

−одинарного действия

−двойного действия

Классификация нефтеперекачивающих станций и характеристика основных объектов.

Нефтеперекачивающие (насосные) станции подразделяются на головные (ГНПС) и промежуточные (ПНПС). Головная нефтеперекачивающая станция предназначена для приема нефти с установок ее подготовки на промысле или из других источников и для последующей закачки нефти в магистральный трубопровод. Промежуточные станции обеспечивают поддержание в трубопроводе напора, достаточного для дальнейшей перекачки.

Объекты, входящие в состав ГНПС и ПНПС, можно условно разделить на две группы:

– первая – объекты основного (технологического) назначения.

– вторая – объекты вспомогательного и подсобно-хозяйственного назначения.

К объектам первой группы относятся: резервуарный парк; подпорная насосная станция; узел учета нефти с фильтрами; магистральная насосная; узел регулирования давления и узлы с предохранительными устройствами; камеры пуска и приема очистных устройств; технологические трубопроводы с запорной арматурой.

К объектам второй группы относятся: понижающая электроподстанция с распределительными устройствами; комплекс сооружений, обеспечивающих водоснабжение станции; комплекс сооружений по отводу промышленных и бытовых стоков; котельная с тепловыми сетями; инженерно-лабораторный корпус; пожарное депо; узел связи; механические мастерские; мастерские ремонта и наладки контрольно-измерительных приборов (КИП); гараж; складские помещения; административно-хозяйственный блок и т. д.

На головных нефтеперекачивающих станциях осуществляются следующие технологические операции: прием и учет нефти; краткосрочное хранение нефти в резервуарах; внутристанционная перекачка нефти (из резервуара в резервуар); закачка нефти в магистральный нефтепровод; пуск в трубопровод очистных и диагностических устройств. На ГНПС может производится подкачка нефти из других источников поступления, например, из других нефтепроводов.

На промежуточных нефтеперекачивающих станциях происходит повышение напора транспортируемой нефти с целью обеспечения ее дальнейшей перекачки. При работе ПНПС в режиме из насоса в насос (т. е. режиме, при котором конец предыдущего участка нефтепровода подключен непосредственно к линии всасывания насосов следующей НПС) промежуточные НПС не имеют резервуарных парков. В других случаях, когда перекачка ведется через резервуары или с подключенными резервуарами такие парки на ПНПС имеются. На ПНПС устанавливаются также системы сглаживания волн давления и защиты от гидравлического удара.