Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Топ:

Оснащения врачебно-сестринской бригады.

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Введение

В настоящее время предусмотрено значительное увеличение объёмов земляных работ при строительстве автомобильных и железных дорог, гидротехнических сооружений систем орошения, мелиорации земель и водоснабжения. Значительная доля земляных работ выполняется бульдозерами.

Бульдозер – землеройная машина, состоящая из базового тягача и бульдозерного (навесного) оборудования, предназначенная для резания и перемещения грунта и планировки разрабатываемой поверхности. Бульдозерные агрегаты получили широкое распространение, что объясняется простотой их конструкции, высокой производительностью, возможностью их использования в самых разнообразных грунтовых и климатических условиях и относительно низкой стоимостью выполняемых работ. Разрабатываемый бульдозер ДЗ–240С является бульдозером с неповоротным отвалом, он имеет большое многообразие выполняемых функций. Бульдозер ДЗ–240С помимо землеройно-транспортных работ, может выполнять основные и вспомогательные операции.

К основным работам относятся разработка грунта, то есть резание и перемещение грунта на определённые расстояния. К вспомогательным работам относят разравнивание и планировка площадей, засыпка ям, траншей, устройство подъездных путей, а также очистка территорий от пней, камней, валунов и т.д.

Бульдозеры используются в дорожном, промышленном, гидротехническом и ирригационном строительствах, на вскрытых работах в карьерах.

В гидромелиоративном строительстве бульдозерами разрабатывают грунт в выемках (каналы, котлованы, карьеры); устраивают насыпные земляные сооружения (плотины, участки каналов в полунасыпях или насыпях, дамбы); проводят вскрытные работы и подготовку оснований сооружений (снятие растительного слоя грунта, удаление непригодных грунтов с площади оснований плотин); выполняют планировочные работы на орошаемых землях и строительных площадках.

|

|

В горнодобывающей промышленности бульдозеры служат для разработки и транспортирования рыхлых пород, вскрытии карьеров.

Перспективы совершенствования бульдозеров вытекают из задач развития комплексной механизации и автоматизации строительства: создания и внедрения в производство принципиально новых технологий, материалов, создание машин большей единичной мощности и производительности агрегатов, совершенствования конструкций рабочих органов, автоматизации управления, расширения применения гидропривода.

Одним из главных направлений создания высоко производительных и долговечных землеройных машин является совершенствование рабочих органов машин традиционного типа.

Круг вопросов, возникающих при совершенствовании рабочих органов машин, установлении их рациональных параметров, охватывает решение ряда задач по конструированию надёжных ресурсосберегающих машин, обеспечивающих снижение металлоёмкости, энергоёмкости, повышение срока службы. В данном дипломном проекте рассматривается вопрос разработки и создания рабочего органа (отвала) бульдозера ДЗ-240С, позволяющего увеличить объём перемещаемого грунта, а также расширить область применения машины, используя её для перемещения штучных грузов.

Организационный раздел

1.1. Организация работы бульдозера с модернизированным отвалом

Бульдозеры широко применяют практически во всех отраслях народного хозяйства: гражданском, промышленном, сельскохозяйственном, дорожном, гидротехническом строительстве, лесной промышленности, при добыче полезных ископаемых, в мелиорации и ирригации, водном хозяйстве, металлургической и угольной промышленности, на строительстве нефте- и газопроводов и т.п.Бульдозеры выполняют основные виды работ. Эти машины отрывают котлованы под фундаменты зданий, сооружают насыпи железнодорожных и автомобильных дорог, производят планировку, погружают грунт или материал в автотранспортные средства и на конвейеры с помощью эстакады или лотка, разравнивают площадку и засыпают траншеи при строительстве нефтегазопроводов, возводят плотины, дамбы и роют каналы в мелиоративном и гидротехническом строительстве. Широко применяют бульдозеры при добыче полезных ископаемых открытым способом в горном деле как для уборки растительного слоя земли и пустой породы, так и для разработки и транспортирования угля, железных руд и т.д. Зимой бульдозеры используют для снегоочистки дорог и снегозадержания в сельском хозяйстве.

|

|

Применение конструкции бульдозерного отвала, разработанного в данном дипломном проекте, позволяет с большей эффективностью использовать бульдозерное и рыхлительное оборудование при строительстве нефте- и газопроводов, так как за счёт увеличения объёма перемещаемого разрыхлительного грунта возможен рост производительности при засыпке траншей и уборке растительного слоя земли. За счёт увеличения объёма перемещаемых материалов, а также исключения пересыпания материалов через отвал, повысится производительность при работе машины с данным бульдозерным оборудованием при погрузке песка, щебня в конвейер-питатель на асфальтобетонных заводах. Исключение пересыпания абразивных материалов через отвал приведёт также и к увеличению срока службы бульдозерного оборудования, так как попадание этих материалов на подвижные части приводит к быстрому износу узлов и механизмов машины. При строительстве различных зданий и сооружений возможна разработка липких и влажных грунтов, которые при залипании отвала повышают энергоёмкость процесса резания. Для очистки отвала требуется остановка машины.

Применение данной конструкции бульдозерного отвала позволяет механизировать этот процесс при движении бульдозера задним ходом (холостой ход). Это обеспечивает непрерывность работы бульдозера и как следствие повышение производительности и экономию горюче-смазочных материалов из-за уменьшения энергоёмкости. При очистки полосы отвода под строительство зданий и сооружений, с помощью разработанного в данном дипломном проекте бульдозерного оборудования, можно производить погрузку штучных грузов и материалов (брёвна, валуны, мусор, ветки и т.д.) для очистки территории, что позволит отказаться от привлечения погрузочных машин.

|

|

Исследовательский раздел

В процессе патентного поиска найдено несколько изобретений.

Данные изобретения относятся к строительным и дорожным машинам, а именно к землеройным машинам типа бульдозеров. Целью данных изобретений является расширение технологических возможностей устройства (бульдозерного оборудования) включающее отвал, толкающие брусья, силовые гидроцилиндры. Изобретения относятся к бульдозерному оборудованию многоцелевого назначения манипуляторного типа, а также, во многих изобретениях, повышение производительности при разработке прочных грунтов имеет целью повышение производительности при разработке грунтов различной прочности.

2.1. Конструкция закрывающегося бульдозерного отвала

| Рисунок 2.1. Отвал закрывающийся |

На верхней торцевой стороне секции 6 жёстко закреплена гибкая пластина, в которую упираются своими торцами секции 7 при увеличении прочности разрабатываемого грунта. Максимальное перемещение секций 7 ограничивается ограничителями 10.Бульдозерное оборудование работает следующим образом:при копании грунта отвалом 2 шток гидроцилиндра 12 втянут, передняя челюсть повёрнута вверх. При разработке более прочных грунтов шток гидроцилиндра 12 выдвигается и поворачивает челюсть вниз до упора подножевой плиты 5 в отвал 2 и копание грунта осуществляется секциями ножа челюсти. Давление грунта на подвижные секции 7 через их верхние торцовые части передаётся на гибкую пластину 11, и при значении его меньшем, чем усилие деформации пластины 11, разработка грунта осуществляется при прямоугольной конфигурации ножа челюсти 4. При увеличении прочности разрабатываемого грунта возрастает давление грунта на секции 6 и 7 ножа челюсти. Верхние торцовые части подвижных секций 7 оказывают повышенное давление на пластину 11 и отгибают её вверх. Подвижные секции 7 перемещаются вверх, причём перемещение подвижных секций, расположенных у боковых стенок челюсти 4, больше, чем перемещение секций расположенных у неподвижной секции 6, так как отклонение гибкой пластины 11 пропорционально расстоянию от точки её закрепления. При перемещении подвижных секций 7 выступы 8 скользят в пазах 9. Максимальное перемещение секций 7 ограничивается ограничителями 10, при этом длина рабочей части выступов 8 подобрана таким образом, что линия, проведённая по крайним точкам секций 6 и 7, образует плавную кривую.

|

|

2.2. Конструкция челюстного бульдозерного отвала

Изобретение № 1362791 имеет целью упрощение конструкции и облегчение управлением бульдозерным оборудованием.

Бульдозерное оборудование включает в себя толкающие брусья, отвал, переднюю челюсть с гидроцилиндрами управления и раздвижным ножом с боковыми секциями 6 и 7 (см. рис. 3). Челюсть шарнирно соединена своими боковинами с кронштейнами отвала.К боковинам прикреплена подножевая плита 9 с боковым вырезом по толщине и Т-образные пазы 8 расположенные под

острым углом к кромкам ножа.

| Рисунок 2.2. Челюстной бульдозерный отвал |

2.3. Конструкция челюстей захватывающих

Цель конструкции - снижение материалоёмкости, расширение технологических возможностей машин.

|

|

| Рисунок 2.3. Челюсти захватывающие |

2.4. Конструкция бульдозерного отвала с захватами

| Рисунок 2.4. Отвал с захватами |

Бульдозерное оборудование работает следующим образом.Усилие с толкающих брусьев 1 передаётся на отвал 2 и при внедрении ножа 3 отвала и ножа 5 передней челюсти в грунт происходит процесс копания. Управляя гидроцилиндрами 6 и 8 можно установить нож 5 передней челюсти на одном уровне с ножом 3 отвала 2, что требуется при выполнении планировочных и зачистных работ. Управляя с помощью гидроцилиндров 8 коромыслами 7, можно изменять положение захватов 4 относительно отвала 2 и при этом появляется возможность осуществлять захват длинномерных предметов.

При разработке прочных грунтов, когда возникает необходимость в предварительном рыхлении грунта, захваты 4 устанавливаются с помощью монтажных отверстий 9 в крайнее нижние положение. При таком исполнении рабочего оборудования возможно осуществление рыхления грунта при движении бульдозера задним ходом. Изменение глубины рыхления достигается изменением положения коромысел 7. Для снижения энергоёмкости процесса разработки грунта и повышения при этом производительности нож 3 отвала 2 и нож 5 передней челюсти путём изменения положения коромысел 7 и отверстий 9 устанавливаются на одном уровне и на определённом расстоянии друг от друга или на разных уровнях, чем обеспечивается двухножевая система копания. При этом процесс резания грунта ножом 5 вынесен изпод грунтовой призмы, чем достигается снижение энергоёмкости процесса копания, а захваты 4 при этом обеспечивают удержание призмы волочения, что положительно сказывается на росте производительности земляных работ.

2.5. Конструкция бульдозерного отвала с дополнительным ножом

Бульдозерное оборудование включает толкающие брусья 1, отвал 2 с основным ножом 3, переднюю челюсть с боковыми стенками 4 и дополнительным ножом 6 и гидроцилиндр управления 7 (см. рис. 2.5).

| |

Нижняя часть отвала 2 выполнена с направляющими сквозными отверстиями, в которых установлены с возможностью фиксации выносные захваты 9. С тыльной стороной отвала 2 посредством кронштейнов 11 средними шарнирами соединены двуплечие рычаги 10. Одни плечи рычагов 10 соединены с гидроцилиндром 7, а другие посредством шарнирных звеньев 12 – с захватами 9. Челюсть имеет упоры 13, расположенные с возможностью взаимодействия с кронштейнами 14 отвала 2 при поднятом положении. В направляющих отверстиях установлены механизмы 15 фиксации захватов 9, выполненные в виде пружинных шариковых фиксаторов. При захвате крупногабаритных грузов штоки гидроцилиндров 7 выдвигаются, поворачивая рычаги 10, которые, воздействуя через звенья 12, выдвигают захваты 9. Захватываемый груз зажимается в пространстве между отвалом2, стенками 4 и захватами 9, что обеспечивает его надёжный захват и фиксацию.

2.6. Конструкция отвала для перемещения штучных грузов

| Рисунок 2.6. Отвал для штучных грузов |

На верхних частях захватов 4 установлены отклоняющие блоки 11 и пружины 16. Захваты 4 снабжены гибкими прижимными звеньями 9, соединёнными с нижними частями захватов 4, пропущенными через блоки 11 и прикреплёнными к пружинам 16.

Захваты 4 гидроцилиндрами 20 отводятся в крайнее верхнее положение, отвал 2 подводится к грузу и захваты 4 опускаются.

Звенья 9 прижимают груз отвалу 2 за счёт деформаций пружин 16.

При захвате грузов складируемых в штабель, захваты 4 клыками 5 внедряются в штабель и прижимают часть груза к отвалу 2. Звенья 9 способствуют надёжной фиксации груза. Для снижения энергоёмкости процесса резания грунтов ножи 3 и 6 устанавливаются на одном уровне путём поворота челюсти почасовой стрелки.

Конструкторский раздел

3.1. Описание конструкции отвала повышенной эффективности

Технический результат применения данного отвала - упрощение конструкции и повышение производительности. Отвально-ковшовый рабочий орган включает основной отвал, свободно вращающиеся диски, поворотное днище, состоящее из шарнирно-сочлененной верхней и нижней секций, выполненных соответственно в виде П-образной рамы, и отвала с режущей кромкой, и гидроцилиндры управления, шарнирно закрепленные на основном отвале. Отвально-ковшовой рабочий орган снабжен тягами, шарнирно связывающими нижнюю секцию поворотного днища с основным отвалом. На торцах основного отвала закреплены кронштейны с осями, на которых шарнирно установлены свободно вращающиеся диски и П-образная рама, связанная с гидроцилиндрами управления.

Наиболее близким к данному отвалу является бульдозерное оборудование, состоящее из основного отвала и поворотного ковша, днище которого выполнено составным из двух шарнирно-сочлененных верхней и нижней секций, соединенных между собой и основным отвалом посредством гидроцилиндров управления, при этом верхняя секция выполнена в виде П-образной рамы, а нижняя - в виде отвала, оснащенного двусторонней режущей кромкой. Кроме того, боковые стенки ковша выполнены в виде свободно вращающихся дисков, закрепленных на П-образной раме.

Такое оборудование позволяет упростить конструкцию механизма поворота ковша и повысить его эффективность за счет улучшения условий разгрузки. Однако при резании и наборе грунта основным отвалом такого рабочего органа боковые стенки ковша находятся в верхнем положении, что способствует растеканию грунта в боковые валики и снижению производительности, при этом наличие четырех гидроцилиндров управления усложняет конструкцию.

Задача предлагаемого отвала - упрощение конструкций и повышение производительности.

Рисунок 3.1. Конструкция модернизированного отвала

Задача решается тем, что отвально-ковшовый рабочий орган снабжен тягами, шарнирно связывающими нижнюю секцию поворотного днища с основным отвалом, а на торцах основного отвала закреплены кронштейны с осями, на которых шарнирно установлены свободно вращающиеся диски и П-образная рама, связанная с гидроцилиндрами управления.

Отвально-ковшовый рабочий орган состоит из основного отвала 1, на торцах которого жестко закреплены два кронштейна 2 с установленными в них осями 3, на которых с внутренней стороны отвала 1 шарнирно установлены два свободно вращающихся диска 4, и П-образная рама 5, выполняющая функции поворотного днища рабочего органа (рис. 3.1).

К П-образной раме 5 шарнирно крепятся нижняя секция 6 поворотного днища, выполненная в виде отвала с режущей кромкой, и гидроцилиндры управления 7, закрепленные при помощи осей 8 на торцах основного отвала 1. На осях 8 шарнирно закреплены тяги 9, которые связывают основной отвал 1 с нижней секцией 6.

Отвально-ковшовый рабочий орган работает следующим образом.

Перед началом работы П-образная рама 5 под действием гидроцилиндров 7 поднимается в верхнее положение, при этом нижняя секция 6 при помощи тяг 9 отводится от дисков 4 вверх, как это показано на фиг.3. Затем основной отвал 1 и диски 4 заглубляются в грунт и производят его резание и набор в призму волочения. При этом свободное вращение дисков 4 способствует снижению потерь грунта в боковые валики при его наборе.После этого осуществляется загрузка грунта в отвально-ковшовый рабочий орган путем перевода П-образной рамы 5 под действием гидроцилиндров 7 в нижнее положение и смыкания нижней секции 6 с основным отвалом 1. При этом нижняя секция 6 совершает в продольной вертикальной плоскости сложное плоскопараллельное захватное движение, что позволяет догрузить рабочий орган грунтом.

Разгрузка грунта производится путем перевода П-образной рамы 5 в верхнее положение и размыкания нижней секции 6 с основным отвалом 1 под действием гидроцилиндров 7 и тяг 9. Таким образом, предлагаемыйотвал позволяет повысить производительность отвально-ковшового рабочего органа за счет уменьшения потерь грунта в боковые валики при его наборе и загрузке. Кроме того, соединение нижней секции поворотного днища с основным отвалом тягами упрощает конструкцию рабочего органа и повышает его эксплутационную надежность.

3.2. Определение усилия на штоке гидроцилиндра при копании отвалом

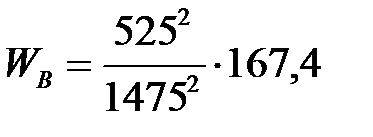

Допуская, что напряжения на отвале распределены по пропорциональному закону, отношение усилия на верхнюю часть отвала к усилию на всём отвале определить по формуле:

, (3.1)

, (3.1)

где WВ - усилие действующее на отвал, кН;

W – максимальное тяговое усилие, развиваемое бульдозером, кН;

Н 1 - высота, мм;

Н – полная высота отвала, мм.

Усилие, действующее на отвал (из формулы 1) определить по формуле:

, (3.2)

, (3.2)

=21,2 кН.

=21,2 кН.

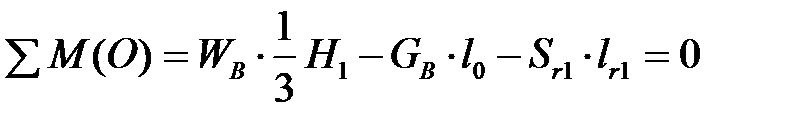

Составить уравнение моментов относительно точки О:

, (3.3)

, (3.3)

| Рисунок 3.2. Расчётная схема при копании отвалом |

Sr 1 - усилие на штоке гидроцилиндра, кН;

l 0, lr 1, 1/3 H - плечи соответствующих сил, м.

Вес верхней части отвала определить по формуле:

GB = т · g,(3.4)

GB =0,37·9,8=3,63 кН.

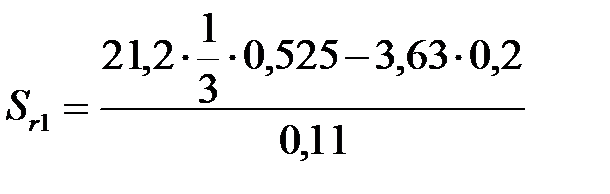

Определить усилие на штоке гидроцилиндра по формуле:

, (3.5)

, (3.5)

=27,1 кН.

=27,1 кН.

Наибольшее усилие на штоке гидроцилиндра Sr 1=27,1 кН создаётся при копании грунта отвалом.

Выбираем гидроцилиндр из условия Sдейств≥ Sr 1.

Гидроцилиндр 1.16.1.У1 – 50х22 по ОСТ22 – 1417-79.

Sr 3= 3,63·0,310/0,060=18,8 кН.

Технологический раздел

4.1 Номенклатура гидроцилиндров строительных машин

Гидроцилиндры являются простейшими гидродвигателями, выходное звено которых совершает возвратно-поступательное движение, причем выходным (подвижным) звеном может быть как шток или плунжер, так и корпус гидроцилиндра. Основными параметрами гидроцилиндров являются их внутренний диаметр, диаметр штока, ход поршня и номинальное давление, определяющее его эксплуатационную характеристику и конструкцию, в частности тип применяемых уплотнений, а также требования к качеству обработки и шероховатости внутренней поверхности гидроцилиндра и наружной поверхности штока. Гидроцилиндры бывают одно- и двустороннего действия.

Характерная особенность гидроцилиндра одностороннего действия заключается в том, что усилие на выходном звене (например, штоке), возникающее при нагнетании в рабочую полость гидроцилиндра жидкости под давлением, может быть направлено только в одну сторону (рабочий ход). В противоположном направлении выходное звено перемещается, вытесняя при этом жидкость из гидроцилиндра, только под влиянием возвратной пружины 6 или другой внешней силы, например, силы тяжести.

Поршневые гидроцилиндры одностороннего действия на строительных машинах применяют обычно в системах управления и для привода некоторых вспомогательных механизмов.

Гидроцилиндры двустороннего действия в отличие от гидроцилиндров одностороннего действия включают в себя две рабочие полости, поэтому усилие на выходном звене и его перемещение могут быть направлены в обе стороны в зависимости от того, в какую из полостей нагнетается рабочая жидкость (противоположная полость при этом соединяется со сливом). Жесткое крепление применяют в основном для небольших гидроцилиндров системы управления. В строительных машинах чаще используют шарнирное крепление корпуса гидроцилиндра.

4.2 Условия работы и конструктивно-технологические особенности гидроцилиндров

Гидроцилиндр (рис 4.1) на давление 160 кгс/см2, используемый для рабочего оборудования экскаватора HitachiZX160W, состоит из следующих основных частей: собственно гидроцилиндра (гильзы 18 с приваренной к ней задней крышкой), навинченной на гильзу 18 передней крышки 8 с отверстием под шток, штока 17 с проушиной 2 и поршня 14.

В проушине 2, ввинченной в наружный торец штока 17, и в проушине задней крышки гидроцилиндра установлены с помощью пружинных колец сферические подшипники 1 типа ШС.

Рабочая жидкость подается в поршневую и штоковую полости гидроцилиндра соответственно через отверстия Б и А. Герметичное разделение поршневой и штоковой полостей и передача усилия от давления в рабочей полости на шток 17 создается поршнем 14 с манжетами 13 и уплотнительным кольцом 12. Поршень 14 крепят на внутреннем конце штока 17 гайкой 15, фиксируемой шплинтом 16.

Перетеки из полости в полость гидроцилиндра предотвращаются по наружной поверхности поршня манжетами 13, по внутренней - кольцом 12. Манжеты 13 удерживаются от осевого перемещения по поршню 14 манжетодержателями 11. Передняя крышка 8 фиксируется на резьбе гильзы 18 цилиндра контргайкой 9. Запрессованная в крышке 8 втулка 20 служит направляющей для штока 17.

Рисунок 4.1.Гидроцилиндр

Утечкам из штоковой полости гидроцилиндра препятствуют установленное в проточке крышки 8 уплотнительное кольцо 7, а также манжета 5 и уплотнительные кольца 3 и 4 во втулке 19. От осевого перемещения при движении штока манжета 6 удерживается манжетодержателем 6.На штоке рядом с поршнем 14 установлен демпфер 10, смягчающий удар поршня в переднюю крышку в конце его полного хода.

В конце хода штока налево щель между кромкой крышки 8 и конической поверхностью демпфера 10, через которую рабочая жидкость выжимается поршнем из штоковой полости в отверстие А, уменьшается. При этом поршень затормаживается за счет дросселирования масла через уменьшающуюся щель.

4.3 Неисправности гидроцилиндров

К основным неисправностям гидроцилиндров можно отнести: нарушение уплотнения поршня, износ поверхности гильзы, срыв резьбы, различные течи через уплотнения, износ гильзы, поршня, штока и др.

У гильзы цилиндра изнашивается внутренняя поверхность, на которой могут быть задиры, глубокие царапины, а также забоины и заусенцы по торцам.

Следует отметить, что износ гильзы гидроцилиндра носит бочкообразный характер. Это вызвано тем, что для основных рабочих операций строительных дорожных и строительных машин нет необходимости использовать весь возможный ход поршня. Таким образом, гильза гидроцилиндра изнашивается в основном в своей центральной части, в то время как по краям износ имеет минимальные значения.

Наиболее ответственная операция при ремонте гидроцилиндров заключается в окончательной отделке внутренней поверхности гильзы гидроцилиндра. В настоящее время ни один из этих способов не является универсальным. Все они трудоемки, требуют точных станков и высокой квалификации рабочего, что в свою очередь ведет к значительному увеличению стоимости ремонта.

Кроме того, современные условия эксплуатации при недостатке финансирования служб технического обслуживания приводят к тому, что машины не обслуживаются в установленные сроки и фактически работают на износ. Эти причины ведут к тому, что в деталях возникают запредельные износы, вследствие чего они не могут быть восстановлены обычными способами и их вынуждены утилизировать.

Необходимы качественно новые технологические процессы. К ним, прежде всего, следует отнести нанесение полимерных покрытий на грубо обработанные внутренние поверхности гидроцилиндров без механической обработки, позволяющие получать высокую точность и необходимую шероховатость поверхности гидроцилиндров без механической обработки.

Преимуществом этого способа также является возможность многократного повторения этого процесса без дополнительного снятия слоя металла, т.к. есть возможность выплавить слой изношенного полимера при температурах, немногим более 100 °С.

4.3.1 Дефектовка гидроцилиндров

Основные дефекты гидроцилиндров и приспособления (измерительные приборы), с помощью которых они выявляются, представлены в таблице 4.1.

Таблица 4.1 – Дефекты гидроцилиндров

| № | Наименование, содержание операции (дефекта) | Приспособление (измерительный инструмент) |

| Продольные риски на рабочей поверхности цилиндра Внешним осмотром определить наличие дефекта | ЛупаЛП-1-4 ГОСТ 25706-83 Образцы шероховатости ГОСТ 9378-75 | |

| Износ поверхности отверстия цилиндра под поршень Замерить размер | Нутромер НИ 100-160-1 ГОСТ 868-82 Микрометр МК 125-1 ГОСТ 6507-78 Концевые меры 1-Н2 ГОСТ 9038-83 | |

| Продольные риски на рабочей поверхности штока Внешним осмотром определить наличие дефекта | ЛупаЛП-1-4 ГОСТ 25706-83 Образцы шероховатости ГОСТ 9378-75 | |

| Износ поверхности штока под втулку Замерить размер | Микрометр МК 125-1 ГОСТ 6507-78 Концевые меры 1-Н2 ГОСТ 9038-83 | |

| Износ поверхности втулки под шток Замерить размер | Нутромер НИ 100-160-1 ГОСТ 868-82 Микрометр МК 125-1 ГОСТ 6507-78 Концевые меры 1-Н2 ГОСТ 9038-83 | |

| Продольные риски, задиры на рабочей поверхности поршня Внешним осмотром определить наличие дефекта | ЛупаЛП-1-4 ГОСТ 25706-83 Образцы шероховатости ГОСТ 9378-75 | |

| Износ поверхности поршня под цилиндр Замерить размер | Микрометр МК 125-1 ГОСТ 6507-78 Концевые меры 1-Н2 ГОСТ 9038-83 |

4.3.2 Методы исправления дефектов гидроцилиндров

Отдельные забоины или риски на зеркале цилиндра можно зачищать шкуркой, зернистостью 80 - 120. При значительном износе рабочей поверхности гильзы ее растачивают под ремонтный размер. После расточки зеркало цилиндра подвергается отделочным операциям, т.к. чистота поверхности зеркала должна быть не менее девятого класса.

В настоящее время в качестве отделочных операций применяют хонингование, раскатку, притирку, точную расточку, шлифование, полировку и прошивание. Ремонт штоков можно проводить двумя путями.

Первый сводится к обработке штоков по диаметру до ремонтного размера с последующим хромированием, с толщиной слоя не менее 0,021 мм. Второй способ сводится к проточке наружной поверхности на глубину 0,6 - 1 мм, наращиванию металла виброконтактной наплавкой, обработке и хромированию.

Погнутые штоки следует править без нагрева, допустимый прогиб, при длине штока до 300 мм, не более 0,15 мм на всей его длине. Резьба на концах штока, в случае ее забоя, прогоняется или заваривается, протачивается и нарезается вновь.

У поршня изнашиваются направляющие поверхности, канавки для поршневых колец и сами кольца. При большом износе обычно поршни не восстанавливают, а заменяют вновь изготовленными.В настоящее время имеется опыт восстановления поршней наплавкой полиамидной смолой П-6110Л на специальных литьевых формах. Кроме того, разработан метод ремонта поршней с помощью полиамидных чехлов-манжет.Уплотнительные резиновые кольца заменяются новыми при их износе или потере эластичности. Собранные гидроцилиндры испытывают на стенде на герметичность и скорость перемещения штока.

4.4. Выбор способа нанесения полимерного покрытия

В настоящее время известно несколько способов нанесения полимерных покрытий на внутренние цилиндрические поверхности, в частности:

1. Центробежный.

2. Нанесение покрытий в “кипящем слое”.

3. Электростатический метод напыления полимеров.

4. Футеровка цилиндров путем запрессовки тонкостенных полимерных втулок с последующей механической обработкой.

5. Газопламенное напыление.

Для изготовления металлопластмассовых цилиндров наиболее пригодны центробежный способ и способ запрессовки полимерных втулок в металлические корпуса с последующей механической обработкой. Однако оба способа имеют существенные недостатки. Так, например, при центробежном способе трудно обеспечить высокую точность внутреннего диаметра цилиндра, низка производительность, высока энергоемкость процесса и др. Запрессовка тонкостенных втулок с последующим растачиванием нерациональна вследствие большой трудоемкости.

В настоящее время наиболее приемлемым способом нанесения полимерного покрытия является способ получения полимерных покрытий путем отверждения полимерных композиций в щелевом зазоре.

Способ нанесения полимерного покрытия на внутренние поверхности цилиндра состоит в заполнении жидкой полимерной композицией (с последующим ее отверждением) щелевого зазора между покрываемой поверхностью, соответственно подготовленной для обеспечения хорошей адгезии покрытия, и поверхностью формующего элемента, имеющей высокую чистоту и обработанной с целью исключения к ней адгезии полимера.

Таким образом, для восстановления гильзы гидроцилиндра необходимо выполнить следующие технологические операции:

- стягивание сварного шва задней крышки гидроцилиндра;

- черновое растачивание цилиндра;

- заливка полимерного материала в щелевой зазор.

4.4.1 Выбор полимерной композиции

Для нанесения полимерного покрытия на внутренние поверхности цилиндров способом свободной заливки полимерной композиции в щелевой зазор с последующим отверждением удобны холоднотвердеющие пластмассы.

Исследовались композиции на основе акриловых и эпоксидных смол. Акриловые пластмассы и пластмассы на основе эпоксидных смол коррозионностойки, имеют удовлетворительные механические характеристики, дают малую усадку, обладают малым влагопоглощением и хорошей адгезией (прилипанием) к металлам.

Для улучшения антифрикционных свойств исследуемых пластмасс использован серебристый графит ГОСТ 5279-61. Применение в качестве наполнителя порошкообразного графита снижает усадку пластмассы, что способствует повышению точности формования. Химическая стойкость покрытия при таком наполнителе также возрастает.

Испытания показали, что для составления графитовых композиций на основе акриловых смол оптимальным количеством графита следует считать 10 мас.ч., а для композиций на основе эпоксидных смол – 15 мас.ч. Такие композиции обладают достаточно высокой адгезией (прилипанием) к поверхности металлов, малой усадкой, высокими прочностными характеристиками, хорошими антифрикционными свойствами.

Экспериментально установлено, что для получения полимерных покрытий наилучшими являются композиции состава (мас.ч.):

а) бутакрил (порошок) – 100, бутакрил (жидкость) – 100, графит – 10;

б) АСТ-Т (порошок) – 85, АСТ-Т (жидкость) – 85, графит – 10;

в) ЭД-20 – 100, пластификатор МГФ-9 – 15, графит – 15, отвердитель - полиэтиленполиамин (ПЭПА) - 12 – 15.

4.4.2. Определение технологических операций восстановления штока

Поскольку основными неисправностями штока являются: продольные риски на рабочей поверхности штока и износ пов

|

|

|

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!