Допускается сварка корневого слоя шва, заполняющих и облицовочного (облицовочных) слоев шва стыков труб с толщинами стенок 14-22 мм диаметром 1020-1220 мм класса прочности К55-К60 самозащитной порошковой проволокой в специальную разделку кромок.

В состав оборудования входят:

- станок подготовки кромок;

- источник питания;

- механизм подачи порошковой проволоки;

- сварочная горелка со шлангом и кабелями.

Подготовка кромок производится в соответствии с рисунок 9.16.

Сварка корневого слоя шва выполняется проволокой марки Innershield NR-204H диаметром 1,7 (1,6) мм.

Рисунок - Форма специальной узкой разделки кромок.

Сварка подварочного выполняется слоя проволокой Innershield NR-207 диаметром 1,7 мм в местах непроваров и смещения кромок более 2 мм, при условии допустимости такого смещения. Допускается выполнение подварочного слоя шва электродами с основным видом покрытия.

Сварка заполняющих слоев шва проволокой Innershield NR-208 Special диаметром 2,0 мм по методу «слой за один проход»;

Сварка облицовочного слоя слоя шва выполеняется проволокой Innershield NR-208 Special диаметром 2,0 мм по методу «слой за один проход» для труб с толщинами стенок до 19 мм и по методу «слой за два прохода» для труб с толщинами 20-22 мм.

Режимы сварки при использовании специальной узкой разделки кромок приведены в таблице 9.32.

Ориентировочное количество слоев шва в зависимости от толщины стенки трубы приведено в таблице 9.33.

Таблица– Параметры режимов при сварке самозащитной порошковой проволокой в специальную узкую разделку кромок

| Наименование

слоя

| Марка проволоки

|

| Innershield NR-204H

диаметром 1,7 мм

| Innershield NR-208 Special

диаметром 2,0 мм

|

| Скорость подачи

проволоки,

дюйм/мин

| Напряжение,В

| Скорость подачи

проволоки,

дюйм/мин

| Напряжение,

В

|

| Корневой слой*

| 70/80

| 15/16

| -

| -

|

| Подварочный слой

| 90/100

| 18/19

| -

| -

|

| «Горячий проход»

| -

| -

| 90/100

| 19/20

|

| Заполняющие

| -

| -

| 90/100

| 19/20

|

| Корректирующий,

облицовочный

| -

| -

| 70/80

| 17/18

|

| * корневой слой шва может быть выполнен проволокой марки NR-207 диаметром 1,7 мм. Однако, в этом случае, требуется подварка по всему периметру стыка.

|

Таблица6.– Количество заполняющих и облицовочного слоев шва при сварке труб со специальной узкой разделкой кромок проволокой Innershield NR-208 Special диаметром 2,0 мм

| Толщина

стенки,

мм

| Наименование слоя

|

| Заполняющие

слои*

| Корректирующий

слой

| Облицовочные

проходы

|

|

| 3-4

|

|

|

|

| 3-4

|

|

|

|

| 4-5

|

|

|

|

| 5-6

|

| 1-2

|

|

| 6-7

|

|

|

| * количество заполняющих слоев зависит от величины зазора при сборке, угла разделки кромок и ряда других параметров.

|

Дефекты сварных швов

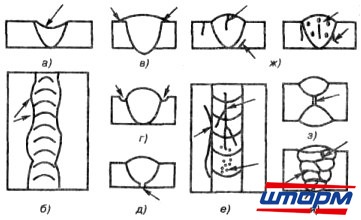

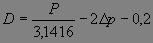

Виды дефектов сварных швов:

а - ослабление шва. б - неравномерность ширины, в - наплыв, г - подрез, с - непровар, с - трещины и поры, ж - внутренние трещины и поры, з - внутренний непровар, и - шлаковые включения.

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной

квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Виды дефектов приведены на рис. 1. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки - колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными - в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов - большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги. Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и

концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги - это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Непроваром называют местное несплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров - плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке - недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор - повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединений.

Микроструктура шва и зоны термического влияния в значительной степени определяет свойства сварных соединений и характеризует их качество.

К дефектам микроструктуры относят следующие: повышенное содержание оксидов и различных неметаллических включений, микропоры и микротрещины, крупнозернистость, перегрев, пережог металла и др. Перегрев характеризуется чрезмерным укрупнением зерна и огрублением структуры металла. Более опасен пережог - наличие в структуре металла зерен с окисленными границами. Такой металл имеет повышенную хрупкость и не поддается исправлению. Причиной пережога является плохая защита сварочной ванны при сварке, а также сварка на чрезмерно большой силе тока.

Методы контроля качества.

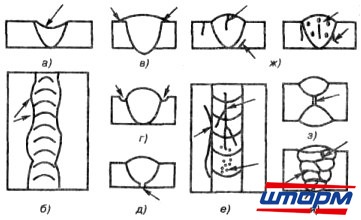

Трубы принимаются партиями. В партию входят трубы одного размера и одной марки стали. Число труб в партии не должно превышать 50 штук. Наружный диаметр проверяют замером периметра с последующим пересчетом по формуле:

1)

где: Р - периметр поперечного сечения, мм

р - толщина рулетки, мм.

Овальность концов труб определяется как выраженное в процентах отношение разности между наибольшим и наименьшим диаметрами в одном сечении к номинальному наружному диаметру. В зоне швов замер овальности не производится.

Эквивалент по углероду металла каждой плавки определяется по формуле:

Величина эквивалента углерода из низколегированных сталей обычного исполнения типа 12Г2С, 13ГС, 17ГС, 17Г1С, 17Г1С-У определяется по формуле: (3)

где С (углерод), Mn (марганец), Сr (хром), Мо (молибден), V (ванадий), Ti (титан), Nb (ниобий), Cu (медь), Ni (никель) - массовые доли соответствующих элементов, входящих в обозначение марки стали. Химический состав и эквивалент по углероду принимают по документу о качестве завода-поставщика металла.

Контроль качества основного металла и сварного соединения труб производят путем:

· визуального осмотра внутренней и наружной поверхности и измерения трубы;

· испытания основного металла труб на растяжение и ударный изгиб (ударная вязкость и доля вязкой составляющей в изломах образцов типа ДВТТ);

· испытаний сварных соединений на растяжение, ударный и статический изгиб;

· гидравлического испытания труб;

· контроля неразрушающими методами;

· 1-ой стадии контроля после сварки труб, включающего автоматический ультразвуковой контроль (АУЗК) продольных швов, расшифровку с помощью рентгентелевизионного контроля (РТК) участков швов, отмеченных АУЗК, ручной ультразвуковой контроль (РУЗК) участков швов, отмеченных АУЗК, но не подтвержденных РТК, повторный контроль РУЗК, отремонтированных путем удаления дефекта и последующей заварки участков швов;

· ручной ультразвуковой контроль участков швов, отмеченных АУЗК;

· 2-ой стадии контроля после гидроиспытания, включающего АУЗК продольных швов, перепроверку с помощью РУЗК участков швов, отмеченных АУЗК, ультразвуковой контроль (АУЗК) основного металла по всему периметру на концевых участках труб длиной не менее 60 мм; магнитопорошкового контроля скошенной поверхности трубных концов.

От каждой партии для механических испытаний отбирают следующее количество труб: для испытания основного металла - одна труба каждой плавки, входящей в партию, за исключением плавок, испытанных ранее; для испытания сварного соединения - одна труба.

Из каждой трубы, отобранной в соответствии с п. 3.6, изготавливают и испытывают:

для механических испытаний основного металла:

· на растяжение - по одному плоскому пятикратному поперечному образцу тип II, приложение 3 ГОСТ 1497 или цилиндрическому образцу тип III, приложение 2 ГОСТ 1497.

Допускается проведение испытания на растяжение на плоских или цилиндрических образцах по стандартам ASTM A370 и API Spec 5L;

· на ударный изгиб - по три поперечных образца тип I по ГОСТ 9454 для толщин 12 мм и более. Для тонкостенных труб с толщиной стенки менее 12 мм допускается применять образцы уменьшенного сечения (тип 2 для труб с толщиной стенки от 9,5 мм включительно до 12 мм и тип 3 для труб с толщиной стенки менее 9,5 мм);

· на ударный изгиб - по три поперечных образца тип II по ГОСТ 9454. Для тонкостенных труб с толщиной стенки менее 12 мм допускается применять образцы уменьшенного сечения (тип 12 для труб с толщиной стенки от 9,5 мм включительно до 12 мм и тип 13 для труб с толщиной стенки менее 9,5 мм);

· для определения доли вязкой составляющей в изломе - по два поперечных образца типа DWTT согласно рабочей методике испытаний РМИ 246-28-96.

Темплеты для изготовления образцов металла вырезаются из крайней четверти периметра трубы от одного из ее концов в соответствии с ГОСТ 7564.

Для механических испытаний металла шва и околошовной зоны:

· по одному плоскому образцу со снятым усилением на растяжение по ГОСТ 6996 (тип XII). Допускается применение цилиндрических образцов типа III по ГОСТ 6996;

· по три образца типа VI по ГОСТ 6996 (сечение 10?10 мм) для испытания на ударный изгиб металла шва с надрезом по центру шва. Для тонкостенных труб с толщиной стенки менее 12 мм допускается применять образцы уменьшенного сечения типа VII по ГОСТ 6996 (10?5 мм);

· по три образца типа VI по ГОСТ 6996 (сечение 10?10 мм) для испытания на ударный изгиб околошовной зоны с надрезом по линии сплавления. Для тонкостенных труб с толщиной стенки менее 12 мм допускается применять образцы уменьшенного сечения типа VII по ГОСТ 6996 (сечение 10?5 мм);

· по два плоских образца со снятым усилением на изгиб по методике РМИ 246-41-96.

При толщине стенки трубы 16 мм и более разрешается применение круглых образцов типа III по ГОСТ 6996.

Темплеты для изготовления образцов сварного соединения вырезаются из сварного шва от одного из концов труб, перпендикулярно шву. Разрешается испытывать образцы на ударный изгиб одного вида (с надрезом по центру шва или по линии сплавления) при условии гарантии этого показателя и на образцах другого вида.

Образцы для испытания на ударный изгиб основного металла изготавливают

перпендикулярно оси трубы.

При изготовлении образцов на ударный изгиб одна поверхность, перпендикулярная оси надреза, может иметь остатки черноты от проката.

Образцы для испытания на ударный изгиб металла шва и околошовной зоны изготавливают из металла шва, сваренного последним.

Надрез на образцах на ударный изгиб наносят перпендикулярно прокатной поверхности металла.

При изготовлении образцов для механических испытаний допускается правка заготовок под образцы (темплетов) с применением статической нагрузки.

Основной металл труб ранее испытанных плавок, механические свойства которого удовлетворяют требованиям настоящих технических условий, вновь не испытывают. В этом случае в документе о качестве указывают результаты предыдущих испытаний.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, по нему проводят повторное испытание на удвоенном количестве образцов, взятых от этой же партии или плавки.

В случае неудовлетворительных результатов повторных испытаний основного металла бракуют трубы данной плавки, при неудовлетворительных результатах повторных испытаний сварного соединения бракуют трубы данной партии. Заводу-изготовителю предоставляется право поштучного испытания по показателю, имеющему неудовлетворительные результаты.

Гидравлическое испытание проводят по ГОСТ 3845 с выдержкой под давлением не менее 20 с.

Расчетная часть.