Операция 030Токарно-фрезерный станок модели CTXgamma 2000 TC

Сводная таблица норм времени

Таблица 2.13 – Расчёт вспомогательного машинного времени

| Наименование перехода технологических и маршрутных вспомогательных

| Величина составляющих

,мин ,мин

|

|

|

|

| 030 Комплексная с ЧПУ

|

| Установ А

|

| 1. Установить и закрепить деталь;

| -

|

| Подвести инструмент

| 0,02

|

| 2. Подрезать торец 2

| -

|

| Отвести инструмент

| 0,02

|

| Изменить частоту вращения

| 0,01

|

| Подвести инструмент

| 0,02

|

| 3. Точить поверхность 4, с образованием фаски 3

| -

|

| Отвести инструмент

| 0,02

|

| Изменить частоту вращения

| 0,01

|

| Изменить подачу

| 0,01

|

| Заменить инструмент

| 0,1

|

| Подвести инструмент

| 0,02

|

| 4. Сверлить отверстие 18, с образованием фаски 19

| -

|

| Отвести инструмент

| 0,02

|

| Заменить инструмент

| 0,1

|

| Изменить частоту вращения

| 0,01

|

| Изменить подачу

| 0,01

|

| Перезакрепить деталь

| 0,2

|

| Подвести инструмент

| 0,02

|

| Установ Б

|

| 1. Подрезать торец 1

| -

|

| Отвести инструмент

| 0,02

|

| Изменить частоту вращения

| 0,01

|

| Подвести инструмент

| 0,02

|

| 2. Точить поверхность 6, с образованием фасок 5 и 8

| -

|

| Отвести инструмент

| 0,02

|

| Изменить частоту вращения

| 0,01

|

| Подвести инструмент

| 0,02

|

| 3. Точить поверхность 7, с подрезкой торца 9 и образованием фаски 10

| -

|

| Отвести инструмент

| 0,02

|

| Заменить инструмент

| 0,1

|

| Изменить частоту вращения

| 0,01

|

| Изменить подачу

| 0,01

|

| Подвести инструмент

| 0,02

|

| 4. Сверлить отверстие 14

| -

|

| Отвести инструмент

| 0,02

|

| Окончание таблицы 2.13

|

|

|

|

| Заменить инструмент

| 0,1

|

| Изменить частоту вращения

| 0,01

|

| Подвести инструмент

| 0,02

|

| 5. Зенковать фаску 16

| -

|

| Отвести инструмент

| 0,02

|

| Заменить инструмент

| 0,1

|

| Изменить частоту вращения

| 0,01

|

| Подвести инструмент

| 0,02

|

| 6. Развернуть отверстие 15

| -

|

| Отвести инструмент

| 0,02

|

| Заменить инструмент

| 0,1

|

| Изменить частоту вращения

| 0,01

|

| Изменить подачу

| 0,01

|

| Подвести инструмент

| 0,02

|

| 7. Нарезать резьбу 17

| -

|

| Отвести инструмент

| 0,02

|

| Заменить инструмент

| 0,1

|

| Изменить частоту вращения

| 0,01

|

| Изменить подачу

| 0,01

|

| Перезакрепить деталь

| 0,2

|

| Подвести инструмент

| 0,02

|

| Установ В

|

| 1. Фрезеровать уступ 11, выдерживая размер 20-0,2

| -

|

| Отвести инструмент

| 0,02

|

| Заменить инструмент

| 0,1

|

| Изменить частоту вращения

| 0,01

|

| Изменить подачу

| 0,01

|

| Подвести инструмент

| 0,02

|

| 2. Фрезеровать паз 14Н11(+0,12), выдерживая размеры 15-0,43, 8+0,2

| -

|

| Отвести инструмент

| 0,02

|

| Заменить инструмент

| 0,1

|

| Изменить частоту вращения

| 0,01

|

| Изменить подачу

| 0,01

|

| Подвести инструмент

| 0,02

|

| 3. Фрезеровать уступ 7+0,2, выдерживая размер 6-0,1

| -

|

| Отвести инструмент

| 0,02

|

| Вывести инструмент в исходное положение

| 0,02

|

| ИТОГО

| 2,03

|

Операция 030Токарно-фрезерный станокмодели CTXgamma 2000 TC

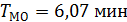

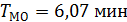

1. Определяем машинное время:

где  – сумма всего основного времени.

– сумма всего основного времени.

2. Определяем время машинно-вспомогательное:

где  – время перемещения инструмента на полном ходу, мин;

– время перемещения инструмента на полном ходу, мин;

– время на замену инструмента между проходами

– время на замену инструмента между проходами

механообработки, мин;

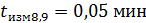

– время на измерение, мин;

– время на измерение, мин;

3. Время цикла автоматической работы станка:

где  –основное время, мин;

–основное время, мин;

– время машинно-вспомогательное, мин;

– время машинно-вспомогательное, мин;

4. Определяем вспомогательное время:

где  – время на установку, мин;

– время на установку, мин;

; [17 карта 4, п12]

; [17 карта 4, п12]

– время на управление, мин;

– время на управление, мин;

; [17 карта 14, п1]

; [17 карта 14, п1]

; [17 карта 14, п4]

; [17 карта 14, п4]

0,04 мин; [17 карта 14, п6]

0,04 мин; [17 карта 14, п6]

= 2,3+0,12+0,04= 2,46 мин

= 2,3+0,12+0,04= 2,46 мин

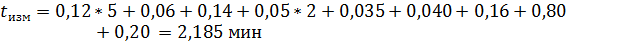

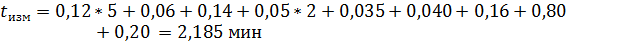

– время на измерение, мин;

– время на измерение, мин;

;[17 карта 15, п147]

;[17 карта 15, п147]

; [17 карта 15, п9]

; [17 карта 15, п9]

;[17 карта 15, п201]

;[17 карта 15, п201]

;[17 карта 15, п5]

;[17 карта 15, п5]

; [17 карта 15, п24]

; [17 карта 15, п24]

;[17 карта 15, п25]

;[17 карта 15, п25]

; [17 карта 15, п149]

; [17 карта 15, п149]

;[17 карта 15, п279]

;[17 карта 15, п279]

;[17 карта 15, п4]

;[17 карта 15, п4]

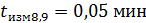

т.к.  – то время на измерение перекрывается и не учитывается во вспомогательном времени.

– то время на измерение перекрывается и не учитывается во вспомогательном времени.

мин

мин

5. Оперативное время обработки:

6. Штучное время:

где  – время на организацию и техническое обслуживание рабочего места, мин;

– время на организацию и техническое обслуживание рабочего места, мин;

–времяна отдых и личные надобности, мин;

–времяна отдых и личные надобности, мин;

[ОНВ, карта 16, позиции 40]

[ОНВ, карта 16, позиции 40]

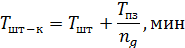

7. Штучно-калькуляционное время:

где  – время подготовительно заключительное, мин;

– время подготовительно заключительное, мин;

–величина производственной партии, шт;

–величина производственной партии, шт;

;

;

[ОНВ, к21, п 2,3,4,5,26,27,34]

| Рисунок 4 – Эскиз обработки

|

Таблица 2.13 - Сводная таблица норм времени, мин

|

| Номер операции и модель станка

| ТО

(ТМО)

| ТВ

| ТЦА

| ТОП

|  ОБС

% ОБС

%

|  ОТЛ

% ОТЛ

%

| ТШТ

| ТПЗ

| nД, шт

| ТШТ-К

|

| tус

| tп (ТМВ)

| tуп

| tизм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CTX gamma2000 TC

| 6,07

| 0,16

|

|

|

|

| 10,72

|

|

|

|

|

|

|

|

| |

3 КОСТРУКТОРСКИЙ РАЗДЕЛ: РАСЧЕТНО-КОСТРУКТОРСКИЙ АНАЛИЗ ПРИСПОСОБЛЕНИЯ ИЛИ ДРУГОЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

3.1 Конструирование и расчет фрезерного приспособления.

Описание принципа работы.

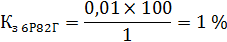

Приспособление предназначено для фрезерования литника детали “Копир” 16Б20П. 061. 060/02 на горизонтально-фрезерном станке 6Р82Г.

Приспособление состоит из корпуса 1, стойки 2, втулки 3, гаек 4,5, гильзы 6, коллектора 7, плиты 8, поршня 9, прихвата 10, пяты 11, щитка 12 и винта 13.

Приспособление работает следующим образом: заготовка устанавливается внутренней цилиндрической поверхностью Ø32 на стойку 2 с упором в торец. При подаче масла в бесштоковую полость цилиндра поршень 9 и пятка 11 перемещается вверх, приподнимая прихват 10 вверх, а левое опускается вниз, и заготовка зажимается в приспособлении.

Приспособление работает следующим образом: заготовка устанавливается внутренней цилиндрической поверхностью Ø32 на стойку 2 с упором в торец. При подаче масла в бесштоковую полость цилиндра поршень 9 и пятка 11 перемещается вверх, приподнимая прихват 10 вверх, а левое опускается вниз, и заготовка зажимается в приспособлении.

Исходя из схемы действия сил, определяем силу зажима W заготовки.

Рисунок 3.1 – Схема действия сил

Усилие зажима определяется по формуле:

, H (3.1)

, H (3.1)

Где  и

и  – составляющие условия резания;

– составляющие условия резания;

f – коэффициент трения на рабочих поверхностях зажимов f = 0,15;

k – коэффициент запаса;

К – коэффициент запаса, К = К0 · К1 · К2 · К3 · К4 · К5 · К6

К0 = 1,5 – гарантированный коэффициент запаса для всех случаев;

К1 = 1,0 – для черновой поверхности заготовки;

К2 = 1,6 – увеличение сил резания от прогрессирующего затупления инструмента;

К3 = 1,0 – при фрезеровании;

К4 = 1,0 – при использовании гидроцилиндра двойного действия;

К5 = 1,0 – при удобном расположении и малом угле поворота рукояки;

К6 = 1,0 – при установке заготовки на элементы с большой поверхностью контакта.

Тогда коэффициент запаса:

К = 1,5 · 1,0 · 1,6 · 1,0 · 1,0 · 1,0 · 1,0 = 2,4

Принимаем коэффициент запаса равным 2.5.

Сила резания определяется по формуле:

, H (3.2)

, H (3.2)

где t – глубина резания, мм (смотри техпроцесс); t = 10 мм;

Sz – подача на один зуб фрезы [15], Sz = 0,1 мм/зуб;

B – ширина фрезерования, мм (смотри техпроцесс), B = 30 мм;

z – число зубьев фрезы [15], z = 6;

D – диаметр фрезы, мм [15], D = 50 мм;

n – частота вращения, мин-1 (смотри техпроцесс); n = 800 мин-1.

Из таблицы 41 [15] выбираются значения коэффициентов и показателей степеней:

Cр = 852;

x = 1.0;

y = 0,75;

u = 1,1;

q = 1,3;

w = 0.2;

Kмp = 0,81;

Определяем силу резания при фрезеровании:

= 3300 H

= 3300 H

Определяем силу  :

:

Определяем усилие зажима:

= 54728 H

= 54728 H

СилаQ определяется по формуле:

, Н (3.3)

, Н (3.3)

где w – сила зажима;

L = 70 мм – плечо рычага;

L1 =75 мм – плечо рычага;

η =0,9 - КПД;

Рисунок 3.2 – Плечи рычага

Тогда силаQбудет равна:

= 53200 H

= 53200 H

Диаметр поршня гидроцилиндра определяется по формуле:

, мм (3.4)

, мм (3.4)

где p= 10 давление рабочей жидкости, МПа

Тогда диаметр поршня будет равен:

= 84,4 мм

= 84,4 мм

Принимаем диаметр поршня равным 100 мм.

4 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА НА УЧАСТКЕ

4.1 Определение количества оборудования на участке

Количество станков определяется по формуле:

| (4.1)

|

где  – суммарное штучно-калькуляционное время по всем операциям выполняемым на станке данной модели, мин;

– суммарное штучно-калькуляционное время по всем операциям выполняемым на станке данной модели, мин;

N – годовой объём выпуска детали, шт;

– действительный годовой фонд производственного времени работы оборудования, час;

– действительный годовой фонд производственного времени работы оборудования, час;

Расчёт выполним для базового варианта обработки:

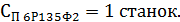

Расчёт выполним для проектноговарианта обработки:

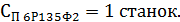

Принимаем:

Для базового варианта:

Для проектного варианта:

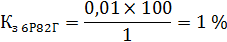

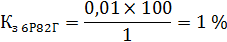

Коэффициент загрузки оборудования рассчитывается по формуле:

| (4.2)

|

где  – расчётное количество станков данной модели, ст.;

– расчётное количество станков данной модели, ст.;

– принятое количество станков данной модели, ст.;

– принятое количество станков данной модели, ст.;

Расчёт выполним для базового варианта обработки:

Расчёт выполним для проектного варианта обработки:

Рисунок 4.1 – график загрузки оборудования

Таблица 4.1 - Описание механической обработки однотипных деталей

| Наиме-нование и номер деталей

| Годовой объем выпуска, шт

| Масса, кг

| Номер и наименование операции

| Модель станка

| Время обработки, мин

|

| Детали

| Заготовки

| ТМ (ТЦА)

| ТВР

| ТШТ-К

|

| tус(+tп)

| tизм

|

|

|

|

|

|

|

|

|

|

|

|

| Фланец

КПР 9130635А

|

| 1,96

| 2,73

| 010 Комплексная

| CTX gamma 1250 TC

| 13,41

| 1,9

| 2,06

|

|

| Вал КЗК 1870605

|

| 30,4

| 31,5

| 030 Комплексная

| CTX gamma 1250 TC

| 1,1

| 0,47

| 0,18

| 22,6

|

| Шкив КРИ 0700102

|

| 19,7

| 29,11

| 020 Комплексная

| CTX gamma 1250 TC

| 0,47

| 4,51

| 0,82

|

|

| Вал

ППК0103207

|

| 7.5

| 9.2

| 010 Комплексная

| CTX gamma 1250 TC

| 7.7

| 1.59

| 0.33

| 12.03

|

| Ступица

МКС 0218601

|

| 1,3

| 3,32

|

Комплексная

| CTX gamma 1250 TC

| 2,1

| 1,55

| 0,17

|

|

,мин

,мин

– сумма всего основного времени.

– сумма всего основного времени.

– время перемещения инструмента на полном ходу, мин;

– время перемещения инструмента на полном ходу, мин; – время на замену инструмента между проходами

– время на замену инструмента между проходами – время на измерение, мин;

– время на измерение, мин;

–основное время, мин;

–основное время, мин; – время машинно-вспомогательное, мин;

– время машинно-вспомогательное, мин;

– время на установку, мин;

– время на установку, мин; ; [17 карта 4, п12]

; [17 карта 4, п12] – время на управление, мин;

– время на управление, мин; ; [17 карта 14, п1]

; [17 карта 14, п1] ; [17 карта 14, п4]

; [17 карта 14, п4] 0,04 мин; [17 карта 14, п6]

0,04 мин; [17 карта 14, п6] ;[17 карта 15, п147]

;[17 карта 15, п147] ; [17 карта 15, п9]

; [17 карта 15, п9] ;[17 карта 15, п201]

;[17 карта 15, п201] ;[17 карта 15, п5]

;[17 карта 15, п5] ; [17 карта 15, п24]

; [17 карта 15, п24] ;[17 карта 15, п25]

;[17 карта 15, п25] ; [17 карта 15, п149]

; [17 карта 15, п149] ;[17 карта 15, п279]

;[17 карта 15, п279] ;[17 карта 15, п4]

;[17 карта 15, п4]

– то время на измерение перекрывается и не учитывается во вспомогательном времени.

– то время на измерение перекрывается и не учитывается во вспомогательном времени. мин

мин

– время на организацию и техническое обслуживание рабочего места, мин;

– время на организацию и техническое обслуживание рабочего места, мин; –времяна отдых и личные надобности, мин;

–времяна отдых и личные надобности, мин; [ОНВ, карта 16, позиции 40]

[ОНВ, карта 16, позиции 40]

– время подготовительно заключительное, мин;

– время подготовительно заключительное, мин; –величина производственной партии, шт;

–величина производственной партии, шт;

;

;

ОБС

%

ОБС

%

ОТЛ

%

ОТЛ

%

, H (3.1)

, H (3.1) и

и  – составляющие условия резания;

– составляющие условия резания; , H (3.2)

, H (3.2) = 3300 H

= 3300 H

= 54728 H

= 54728 H , Н (3.3)

, Н (3.3) = 53200 H

= 53200 H , мм (3.4)

, мм (3.4) = 84,4 мм

= 84,4 мм

– суммарное штучно-калькуляционное время по всем операциям выполняемым на станке данной модели, мин;

– суммарное штучно-калькуляционное время по всем операциям выполняемым на станке данной модели, мин; – действительный годовой фонд производственного времени работы оборудования, час;

– действительный годовой фонд производственного времени работы оборудования, час;

– расчётное количество станков данной модели, ст.;

– расчётное количество станков данной модели, ст.; – принятое количество станков данной модели, ст.;

– принятое количество станков данной модели, ст.;