Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Задача снижения трудоемкости и времени простоя ПС в ТО и Р является частью общей задачи обеспечения максимальной эксплуатационной экономичности ПС, так как снижение трудоемкости ТО и Р обеспечивает уменьшение их стоимости, а уменьшение простоя ПС в ремонте - соответствующее увеличение времени его полезной работы на линии или уменьшение необходимого инвентарного парка для обслуживания заданных пассажироперевозок.

Основными направлениями снижения трудоемкости и времени простоя ПС в ТО и Р являются:

1. Обоснованный выбор методов и форм организации ТО и Р на основе технико-экономического сравнения вариантов с учетом местных условий (инвентарь, номенклатура и степень износа ПС, особенности организации движения, возможности кооперирования и пр.). При этом предпочтение должно отдаваться прогрессивным формам организации производства (поточной форме и агрегатному методу в противовес стационарной форме и индивидуальному методу) во всех случаях, допускаемых программой ТО и Р. При невозможности применения поточной организации работ должна быть оценена технико-экономическая эффективность различных промежуточных сочетаний методов и форм организации технического обслуживания (стационарно-агрегатной, стационарно-поточной и пр.) на основе сравнения вариантов.

2. Совершенствование систем ТО и Р в направлении обеспечения максимального соответствия их принятым методам и формам организации осмотровых и ремонтных работ, условиям эксплуатации ПС, его конструктивным особенностям, степени изношенности и т. д. Степень совершенства принятой системы ТО и Р может быть при этом оценена обеспечиваемым ею коэффициентом вариации трудоемкости: чем меньше коэффициент вариации трудоемкости технического обслуживания или ремонта, тем совершеннее и соответствующая система технического обслуживания. Характеристики работ технического обслуживания и ремонта должны быть рассчитаны на прогрессивные формы и методы работ и обеспечивать высокий коэффициент повторяемости операций при минимальных вариациях трудоемкости.

3. Индустриализация технического обслуживания, т. е. обеспечение резкого увеличения доли машинного труда в общей трудоемкости ТО и Р ПС за счет их возможно более полной комплексной механизации и автоматизации. Анализ норм времени на ремонт ПС ГЭТ показывает, что наибольшую часть трудоемкости ремонта в настоящее время составляют ручные работы. На станочную и машинную обработку в условиях депо приходится не более 10-15% общей трудоемкости работ технического обслуживания и ремонта. Механизированы в основном, да и то не полностью, только транспортные операции, вспомогательные операции (масло- и пескораз- дача, открывание и закрывание въездных и выездных ворот) и частично технологические операции ремонта различных узлов оборудования в мастерских. Основные же осмотровые и ремонтные работы по кузову, ходовым частям, силовой передаче, тяговым электродвигателям, тяговым электрическим аппаратам выполняются вручную.

4. Внедрение в системе технического обслуживания и ремонта подвижного состава научной организации производства, труда и управления (НОТ), методов сетевого планирования и управления (СПУ), гибкой системы диспетчерского руководства производством, которые обеспечивают снижение технологически неоправданных и технологически оправданных потерь рабочего времени, дисциплинируют производство и способствуют росту производительности труда. Можно априори утверждать, и это доказано уже практикой работы отдельных хозяйств ГЭТ, что системы НОТ, СПУ и гибкий диспетчерский контроль являются одними из наиболее мощных средств выявления и реализации резервов сокращения непроизводительных затрат рабочего времени, трудоемкости и времени простоя ПС в профилактическом обслуживании и ремонте. Установленный порядок работы поточных линий, ремонтных мест и участков непрерывно «сбивается» и тормозится в связи с колебаниями необходимого объема осмотра и ремонта различных единиц подвижного состава, колебаниями в износе деталей, колебаниями времени поступления подвижного состава в ремонт, его разнотипностью и т. д. Для сокращения связанных с этим потерь рабочего времени организация работ должна предусматривать возможность легкой перестройки и маневрирования в зависимости от типа и состояния ремонтируемых объектов. При организации например, технического обслуживания и ремонта на потоке этого достигают тем, что: а) объекты, требующие значительного ремонта, не предусмотренного характеристикой и не укладывающегося в ритм, исключают из общего потока, б) оперативно,в зависимости от объема работ на том или другом объекте, изменяют в нужную сторону состав ремонтных бригад (например, за счет «скользящих» рабочих); в) разрабатывают специальные меры синхронизации потока. Достоинство систем НОТ, СПУ и оперативного диспетчерского руководства производством состоит в том, что они обеспечивают возможность быстрого и гибкого учета возникающих трудностей и ликвидации на этой основе узких мест, т. е. оптимизацию режима технического обслуживания и ремонта подвижного состава.

5. Укрупнение депо за счет слияния мелких в пределах технико-экономической целесообразности, определяемой сравнением роста затрат, связанных с увеличением нулевых пробегов и усложнением организации эксплуатации и ремонта, с выгодами, вытекающими из возможности увеличения программы профилактического обслуживания и ремонта подвижного состава. Укрупнение депо необходимо рассматривать как одно из условий внедрения в профилактическое обслуживание и ремонт подвижного состава индустриальных методов, которые технически осуществимы и экономически оправданы только при достаточно большой программе работ. В настоящее время оптимальной вместимостью депо по этим соображениям считают вместимость порядка 250-350 инвентарных единиц подвижного состава.

6. Ликвидация разнотипности ПС за счет перераспределения его между депо, способствующая сокращению и укрупнению программы работ, сужению разнообразия характеристик и технологических процессов технического обслуживания и ремонта.

7. Специализация и кооперирование депо и ремонтных баз по видам технического обслуживания ПС. В настоящее время имеется еще большое количество депо (особенно в мелких городах), выполняющих все виды работ технического обслуживания и ремонта подвижного состава, включая средние и капитальные ремонты. При небольшой программе работ эти ремонты не могут быть оснащены необходимым технологическим оборудованием, что приводит к низкому качеству ремонтных работ и большим простоям ПС в ремонте. Поэтому в мелких городах целесообразно передавать КР в порядке кооперации на различные ремонтные предприятия, имеющие достаточное технологическое оснащение, или в межобластные ремонтные базы подвижного состава. В больших городах все крупные ремонты передают на ремонтные заводы или в централизованные ремонтные мастерские. Здесь возможна также более глубокая специализация и кооперирование депо по видам технического обслуживания и ремонта подвижного состава. Целесообразна, например, централизация малых ремонтов в одном-двух депо, специализирующихся на этом виде ремонта, а ревизионно-предупредительного ремонта в других депо, требующих уже другого технологического оснащения. Такая специализация обеспечивает резкое увеличение программы ремонтных работ за счет суммирования ремонтных программ соседних депо и внедрение на этой основе индустриальных методов ремонта.

8. Совершенствование технологических процессов технического обслуживания и ремонта на базе разработки и внедрения новых эффективных методов восстановительной технологии, нормализованной технологической оснастки, комплексной механизации и автоматизации, новых материалов. В совершенствовании технологических процессов технического обслуживания особое значение имеют малая механизация (механизированный и специальный инструменты, подъемно-транспортные и сборочно-разборочные приспособления и другая специальная оснастка) и выбор последовательности операций, оптимальный порядок которых должен отрабатываться и закрепляться в технологических картах, графиках и схемах.

9. Постоянная работа по текущей отладке и совершенствованию технологии, организационных форм и методов ремонта на базе НОТ с учетом новейших достижений ремонтной техники и технологии.

10. Типизация форм и методов технического обслуживания и ремонта с определением областей их применения, критериев выбора, с разработкой типового технологического оснащения ремонтных мест и оптимальных типовых схем технологического процесса. Особое значение вопросы типизации имеют для нового проектирования депо и ремонтных баз, а также первичной организации и отладки их работы.

Главным направлением снижения трудоемкости и простоев подвижного состава является индустриализация технического обслуживания и ремонтов. В наибольшей степени ей соответствует поточная форма в сочетании с агрегатным методом ремонта, а технико-экономические возможности применения обеспечиваются специализацией и кооперированием депо и ремонтных баз, укрупнением депо, ликвидацией разнотипности подвижного состава, повышением требований к конструкции подвижного состава в отношении взаимозаменяемости, типизацией технологических процессов и нормализацией технологического оснащения.

Спецификой технического обслуживания и ремонта являются большие трудности их индустриализации, связанные с вариациями трудоемкости от едницы к единице подвижного состава. В связи с этим особое значение в решении задач снижения трудоемкости и простоев подвижного состава в техническом обслуживании и ремонте за счет их индустриализации приобретают вопросы НОТ, СПУ и оперативного диспетчерского руководства ходом технологического процесса.

Простой ПС в ремонте определяют в основном работы по ремонту кузова, главным образом малярные работы. Большой простой в малярной, составляющий до 50% общего времени ремонта кузова, связан с длительностью процессов сушки лакокрасочных покрытий, особенно при естественной сушке. Интенсификация процессов сушки при одновременном улучшении качества лакокрасочных покрытий обеспечивается применением различных способов терморадиационной сушки, которая сокращает простой кузова на окрасочных операциях более чем на 50%.

ЛЕКЦИЯ №.6. ПЛАНИРОВАНИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

При организации эксплуатации и ремонта ПС применяется целый ряд методов планирования производственного процесса.

Ленточный график

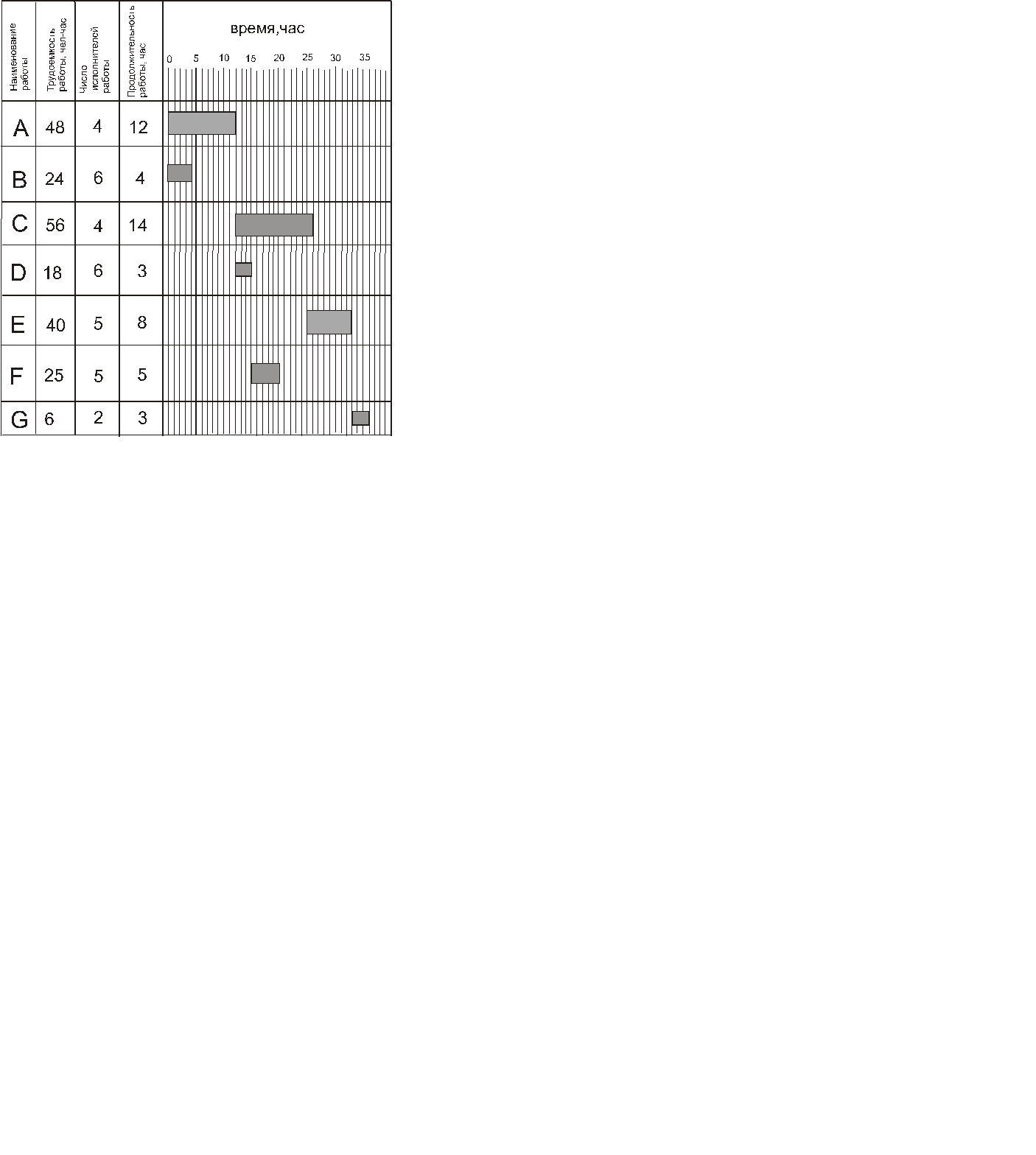

Простейшие методы планирования предполагают использование моделей типа ленточных графиков (рис.1).

Рис.1. Ленточный график

Трудоемкость работы (Q) определяется по формуле:

Q= К×t,(1)

где К- число исполнителей работы; t- продолжительность работы.

Линейные графики применяются для относительно простых производственных процессов.

Однако они имеют целый ряд существенных недостатков:

- не показывают взаимосвязь отдельных работ, из-за чего трудно оценить значимость каждой отдельной работы для выполнения промежуточных и конечных целей;

- не отражают динамичность разработок;

- не позволяют периодически производить корректировку графика в связи с изменением сроков выполнения работ;

- не дают четких точек совмещения и сопряжения смежных этапов;

- не позволяют применить математически обоснованный расчет выполнения планируемого комплекса работ;

- не дают возможность оптимизировать использование имеющихся ресурсов и сроки выполнения разработки в целом.

6.2. Сетевой график (общие положения)

Одним из наиболее эффективных методов планирования производственного процесса является метод сетевого планирования и управления (СПУ).

В СПУ исходный план строится в виде сетевого графика, наглядно отображающего порядок выполнения отдельных операций, предусмотренных планом, во времени, а также связи между ними.

Система СПУ — это одно из наиболее эффективных направлений в научной организации труда. В системах СПУ исходный план строится в виде сетевого графика (сети), наглядно отображающего порядок выполнения отдельных операций, предусмотренных планом, во времени, а также связи между ними.

Системы СПУ дают возможность гораздо точнее, чем обычные системы планирования, определять потребности в ресурсах в различные периоды выполнения плана, концентрируют внимание руководителей на работе наиболее важных участков, являющихся в данный момент более узким местом в выполнении плана.

Методология СПУ охватывает все основные этапы проектирования и реализации производственного процесса:

– разработку сетевого графика;

– его оптимизацию;

– оценку степени выполнения комплекса работ во время процесса.

Сетевым график ом (сетевой моделью, сетью) называется информационная математическая модель (направленный граф), которая дает наглядное представление об организации производственного процесса во времени и позволяет рассчитать все необходимые ресурсы на его выполнение.

Для построения сетевого графика используют небольшое число элементарных понятий и соответствующих им графических элементов.

Событие определяет начало или окончание некоторой работы, но не сам процесс ее выполнения. На него не требуется расходов ни времени, ни ресурсов. В сетевом графике событие обозначают кружком, внутри которого ставят его номер.

Среди событий сетевой модели выделяют исходное и завершающее события. Исходное событие не имеет предшествующих работ и событий, относящихся к представленному в модели комплексу работ. Завершающее событие не имеет последующих работ и событий.

Работа. Термин «работа» используется в сетевом графике в широком смысле слова и имеет следующие значения:

1). Операция (работа) представляет собой реальный процесс выполнения некоторой работы, на который расходуются время, рабочая сила и материалы, используются оборудование или другие ресурсы. Каждая работа должна быть заключена между двумя событиями и иметь свой собственный код: номер начального события - номер конечного события. Она обозначается в сетевом графике сплошной стрелкой;

2). Ожидание», – это процесс, требующий определенного времени без затрат каких-либо ресурсов (процесс охлаждения деталей после термообработки, процесс сушки и т.д.). Обозначается в сетевом графике сплошной стрелкой;

3). Фиктивная операция (работа), - чаще всего это технологические перерывы или просто зависимость между двумя событиями не требующие ни времени ни ресурсов. Она обозначается в сетевом графике штриховой стрелкой.

Критический путь – это непрерывная последовательность операций и событий от начального до конечного события, требующая наибольшего времени для ее выполнения.

Временные оценки – цифры, показывающие продолжительность тех или иных работ, увязываемых в сетевом графике.

Сетевая модель строится на основе определителя работ.

При построении сетевого графика необходимо соблюдать ряд правил.

· В сетевой модели не должно быть «тупиковых» событий, то есть событий, из которых не выходит ни одна работа, за исключением завершающего события (Событие 4 Рис.1). Здесь либо работа не нужна и её необходимо аннулировать, либо не замечена необходимость определённой работы, следующей за событием для свершения какого-либо последующего события. В таких случаях необходимо тщательное изучение взаимосвязей событий и работ для исправления возникшего недоразумения.

В сетевом графике не должно быть «хвостовых» событий (кроме исходного), которым не предшествует хотя бы одна работа (Событие 2 Рис.1). Обнаружив в сети такие события, необходимо определить исполнителей предшествующих им работ и включить эти работы в сеть.

Рис. 1

·

В сети не должно быть замкнутых контуров и петель, то есть путей, соединяющих некоторые события с ними же самими (Работы 1-2,2-3, 3-1 образуют замкнутый контур Рис.2). При возникновении контура (а в сложных сетях, то есть в сетях с высоким показателем сложности, это встречается довольно часто и обнаруживается лишь при помощи ЭВМ) необходимо вернуться к исходным данным и путём пересмотра состава работ добиться его устранения.

Рис.2

· Любые два события должны быть непосредственно связаны не более чем одной работой-стрелкой. Нарушение этого условия происходит при изображении параллельно выполняемых работ. Если эти работы так и оставить, то произойдёт путаница из-за того, что две различные работы будут иметь одно и то же обозначение. Однако содержание этих работ, состав привлекаемых исполнителей и количество затрачиваемых на работы ресурсов могут существенно отличаться.

В этом случае рекомендуется ввести фиктивное событие и фиктивную работу, при этом одна из параллельных работ замыкается на это фиктивное событие (Рис.3).

Рис.3

Пример№1: Некий производственный процесс состоит из работ A,B,C,D,E,F,G. Задана взаимосвязь работ, то есть непосредственно предшествующие работы, трудоемкость, продолжительность и число исполнителей работ. Исходные данные сведены в определителе работ (табл.1).

Таблица 1

Определитель работ

| № п/п | Название работ | Непосредственно предшествующие работы | Трудоёмкость работы, Q (i - j), чел-ч | Число исполнителей работы, K (i-j),чел | Продолжительность работы, t(i-j) час |

| A | – | ||||

| B | – | ||||

| C | A,B | ||||

| D | B | ||||

| E | C | ||||

| F | D | ||||

| G | E,F |

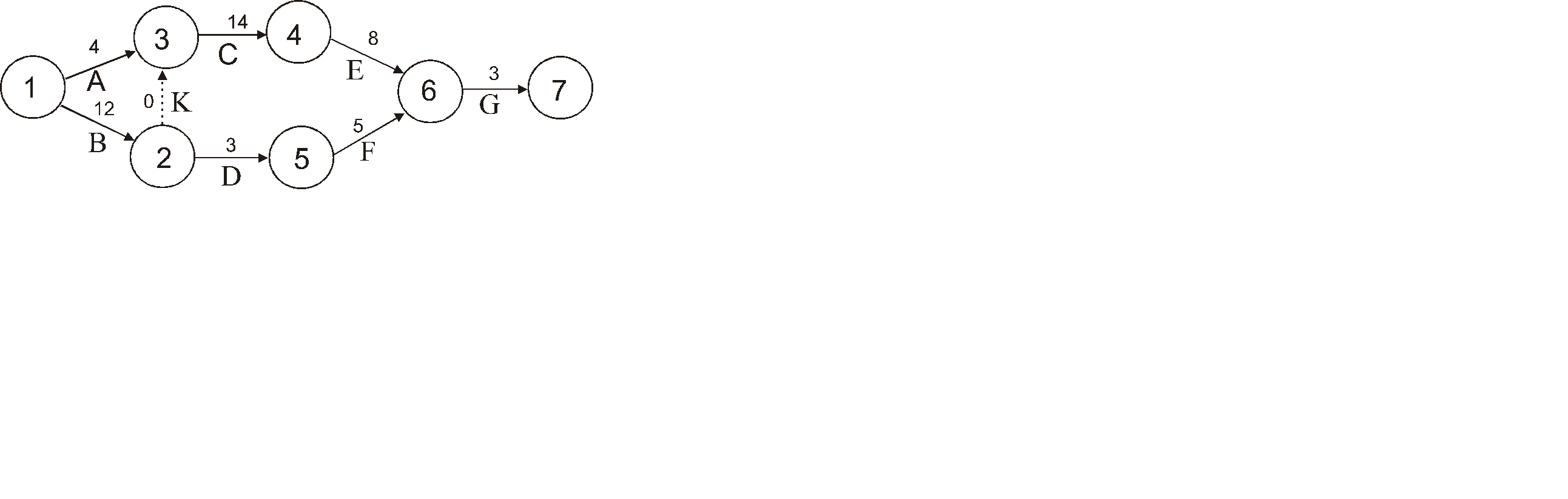

Необходимо построить сетевую модель производственного процесса.

Алгоритм построения сетевой модели:

· Согласно №1 и №2 у работ A и B нет предшествующих, изобразим их двумя стрелками, выходящими из исходного события 1.

· Согласно №3 стрелки работ A и B должны окончиться в одном событии 3, из которого выйдет стрелка работы C. Но поскольку стрелки работ A и B также и начинаются в одном событии, то имеет место параллельность работ, которая недопустима правилами построения сетевых моделей (правило №3).

Для ее устранения введем дополнительное событие 2, в которое войдет работа B, после чего соединим события 2 и 3, в которые входят работы A и B пунктирной стрелкой фиктивной работы К. В данном случае фиктивная работа К не соответствует никакой реальной работе, а лишь отображает логическую связь между работами B и C.

Продолжая аналогичным образом и расставив над стрелками работ их продолжительность, получим сетевой график (рис.4)

Рис.4 Сетевой график

|

|

|

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2025 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!