Стыковое соединение (GrooveWeld) используется для создания соединений между двумя поверхностями, находящихся в одной или параллельных плоскостях, а также для стыковых соединений труб.

Стыковые сварные соединения выполняются по ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные», ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные», ГОСТ 16037-80 «Соединения сварные стальных трубопроводов», ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные» паяные соединения – по ГОСТ 19249-73 «Соединения паяные. Основные типы и параметры».

ГОСТ 5264–80 предусматривает 32 конструктивных варианта стыковых соединений. Они имеют условные обозначения C1, C2, … С28 и т.д., Они отличаются имеющих различную подготовку кромок в зависимости от толщины, расположения свариваемых элементов, технологии сварки и наличия оборудования для обработки кромок. При большой толщине металла ручной сваркой невозможно обеспечить проплавление кромок на всю толщину, поэтому делают разделку кромок, т.е. скос их с двух или одной стороны. Кромки скашивают на строгальном станке или термической резкой (плазменной, газокислородной). Общий угол скоса (50±4)°, такая подготовка называется односторонней со скосом двух кромок. При этом должна быть выдержана величина притупления (нескошенной части) и зазор, величины которых установлены стандартом в зависимости от толщины металла. Шов стыкового соединения называют стыковым швом, а подварочный шов – это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения. Для предотвращения прожогов могут применяться остающиеся стальные подкладки.

ГОСТ 14771-76 предусматривает 28 конструктивных вариантов стыковых соединений. У них аналогичные обозначения.

ГОСТ 8713- 79 предусматривает 37 конструктивных вариантов стыковых соединений. Принципиальным отличием от двух предыдущих являются применение т.н. флюсовой подушки в соединениях С4, С9, С18, С29, С30, С31, С32, С33, С36, С38.

ГОСТ 16037-80 предусматривает выполнение соединений дуговой сваркой в защитном газе плавящимся электродом, дуговой сваркой в защитном газе неплавящимся электродом, ручной дуговой сваркой, дуговой сваркой под флюсом и газовой сваркой. В данном ГОСТ 19 вариантов стыковых соединений.

Расположение команды: вкладка Мастер сварки (Weld Assistant) – группа Сварка твердых тел (Solid Weld) – команда Стыковое соединение (Groove), рисунок 2.3.

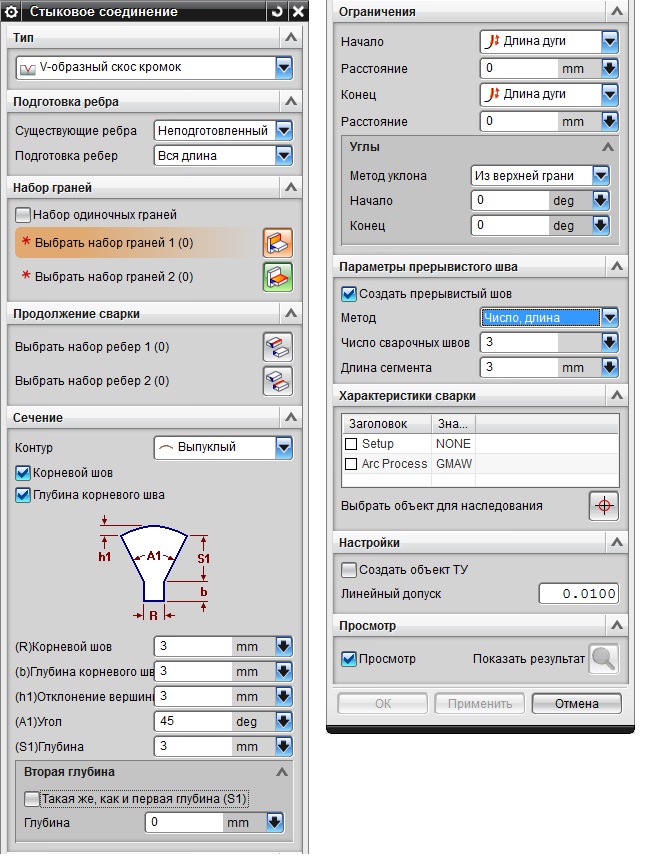

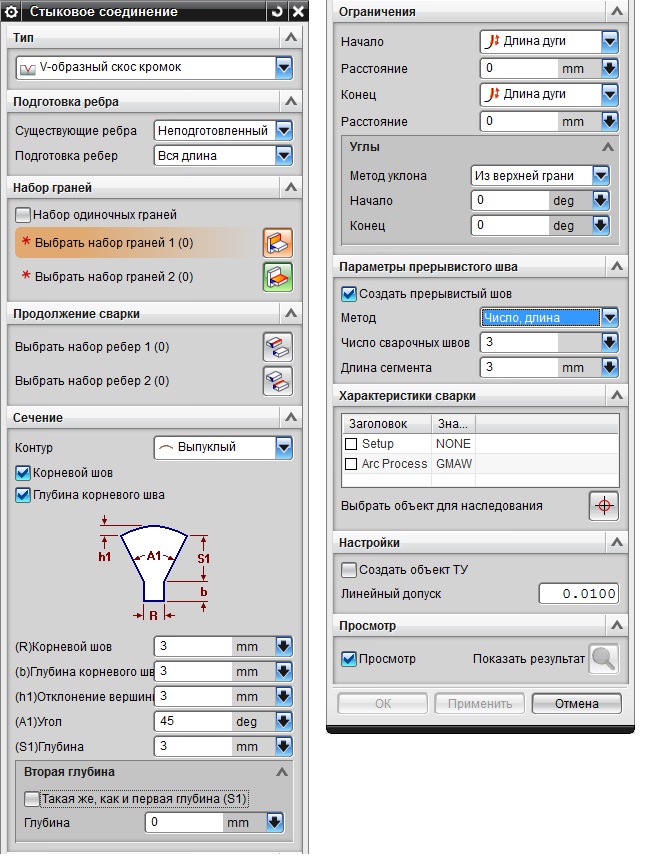

Все параметры стыкового соединения задаются в открывшемся окне Стыковое соединение, некоторые параметры могут задаваться с помощью маркеров на модели в графическом окне, рисунок 2.4.

Рисунок 2.3 - Окно «Стыковое соединение»

Рисунок 2.4 - Маркеры стыкового соединения в графическом окне

В NX предлагается на выбор несколько типов обработки кромок (Type) стыкового соединения, от которых зависят характеристики сечения сварного шва:

Ø  без скоса кромок (Square Butt), соединения типа С2, С4;

без скоса кромок (Square Butt), соединения типа С2, С4;

Ø  V-образный скос кромок (V Groove) – со скосом обеих кромок, соединения типа С17, С18;

V-образный скос кромок (V Groove) – со скосом обеих кромок, соединения типа С17, С18;

|

|

| без корневого шва

| с корневым швом

|

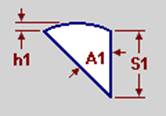

Ø  со скосом одной кромки (Bevel Groove), соединения типа С8, С9;

со скосом одной кромки (Bevel Groove), соединения типа С8, С9;

|

|

| без корневого шва

| с корневым швом

|

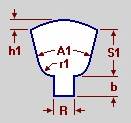

Ø  U-образный скос кромок (U Groove) – с криволинейным скосом кромок, соединения типа С23;

U-образный скос кромок (U Groove) – с криволинейным скосом кромок, соединения типа С23;

|

|

| без корневого шва

| с корневым швом

|

Ø  J-образный скос кромок (J Groove) – с криволинейным скосом одной кромки, соединения типа С13;

J-образный скос кромок (J Groove) – с криволинейным скосом одной кромки, соединения типа С13;

|

|

| без корневого шва

| с корневым швом

|

Ø  с отбортовкой кромок (Flares V Groove), соединения типа С28;

с отбортовкой кромок (Flares V Groove), соединения типа С28;

|

|

|

| заполнение конструкции

| без корневого шва

| с корневым швом

|

Ø  со скосами кромок (Flares Bevel Groove) – со отбортовкой одной кромки, соединения типа У2.

со скосами кромок (Flares Bevel Groove) – со отбортовкой одной кромки, соединения типа У2.

|

|

| заполнение конструкции

| с корневым швом

|

Создание сварного шва возможно как по заранее подготовленным пользователем кромкам, так и по неподготовленным. В втором случае программа сама сделает все необдходимые операции по подготовке кромок, для этого необходимо в разделе Подготовка ребра (Edge Preparation) в графе Существующие ребра (Existing Edges) выбрать:

Ø неподготовленные (Not Prepared) – для неподготовленных ребер, создается построение и выделяется сварка из тела:

подготовка ребер (PrepareEdges):

- нет (None) – не подготавливает ребра перед созданием соединения;

Рисунок 2.4 - Шов выполнен по всей длине

- вся длина (EntireLength) – выполняет подготовку по всей длине соединения, рисунок 2.4;

Рисунок 2.5 – Шов выполнен в заданных пределах

- пределы сварки (WeldLimits) – выполняет подготовку только в тех местах, где существует сварка, рисунок 2.5;

- комплексное (Complex) – выполняет подготовку по всей длине, твердое тело под корневым швом не изменяется.

Комплексная подготовка кромок на примере соединения С6

Ø подготовленные (Prepared) – для подготовленных ребер, стыковое соединение наследует форму подготовленных ребер, заполняя расстояние между ними.

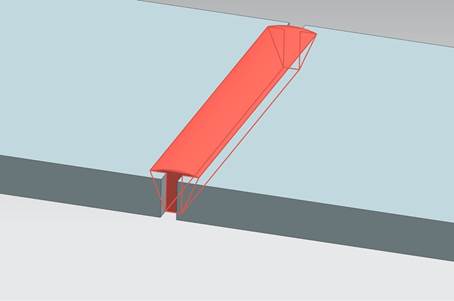

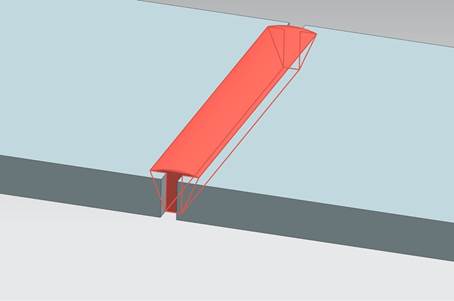

Опция Набор одиночных граней (Single Face Set) сваривает вместе два конца одной грани. Данная опция позволяет создать стыковое соединение в цилиндре, рисунок 2.9.

Рисунок 2.9 - Сварка одиночных граней на примере продольного шва трубы

В поле Набор граней (Face Sets) функция Выбрать набор граней 1 (Select Face Set 1) позволяет выбрать одну или несколько граней для первой стороны стыкового соединения, функция Выбрать набор граней 2 (Select Face Set 2) позволяет выбрать одну или несколько граней для второй стороны стыкового соединения при снятой галочке Набор одиночных граней.

Поле Продолжение сварки (Weld Extent) используется, когда есть зазор между деталями. Здесь ограничивается направление сварки до выбранных ребер в случаях, когда контекстное увеличение является неуместным. Ребра задаются функциями Выбрать набор ребер (Select Edge Set) аналогично функциям Выбрать набор граней.

Для сварных соединений представлено несколько типов Контура шва (Contour):

−  нет – оставляет контур сварки необозначенным,

нет – оставляет контур сварки необозначенным,

−  выпуклый (Convex),

выпуклый (Convex),

−  плоский (Flush),

плоский (Flush),

−  вогнутый (Concave).

вогнутый (Concave).

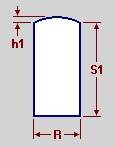

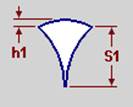

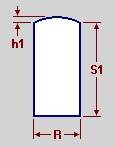

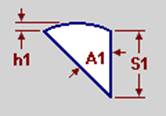

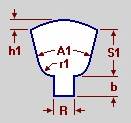

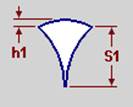

От вида выбранной формы шва зависит количество параметров сварного шва. Основными параметрами сечения (Cross Section)сварного шва стыкового соединения в NX являются:

− (S1) глубина провара (Depth),

− (h1) отклонение вершины (Contour Height) – высотаусиления шва,

− (A1) угол (Angle) разделкикромок.

При включенных опциях Корневой шов (Root Opening) и Глубина корневого шва (Root Depth) добавляются дополнительные параметры:

- (R) корневой шов (Root Opening) – ширина корня шва;

- (b) глубина корневого шва (Root Depth) – высота усиления корневого шва.

Для типов С отбортовкой кромок и Со скосами кромок присутсвует опция Заполнение конструкции (Use Fill In Construction) – заполнение до приблизительной точки пересечения, если выбранные грани не касаются.

а)

а)

|  б)

б)

|

| Рисунок 2.10 - Стыковое соединение с отбортовкой кромок С28 (а) и соединение с отбортовкой одной кромки У2 (б)

|

Опция Вторая глубина (Second Depth) сохраняет одну и ту же глубину провара по обоим сторонам стыкового соединения. Отсутствует для типов С отбортовкой кромок и со скосами кромок.

|

|

| Рисунок 2.11 - Вторая глубина

|

Характеристики сварки (Weld Characteristics) – список дополнительных атрибутов, которые можно назначить сварному шву.

Выбрать объект для наследования (Select Inherit Object) – позволяет выбрать объект, от которого будут наследоваться атрибуты проточки под сварку.

Настройки (Settings):

- создать объект ТУ (Assign Weld PMI) – открытие диалогового окна Символ сварки, в котором можно создать комментарии для сварки (см. раздел «Окно «Символ сварки»),

- линейный допуск (Distance Tolerance) – допуск моделирования элемента сварки.

Выбор места сварки и задание параметров сечения шва

Стыковое соединение (С2)

Соединение с двумя скосами кромок всех типов (С25, С26, С27 и др.) делается последовательным созданием сварных швов с обеих сторон соединения, рисунок 2.14.

Рисунок 2.14 - Стыковое соединение с двумя симметричными скосами кромок С27

В случае соединения цилиндра с листом или другим цилиндром (соединения типа ПС-1, ПС-2 и ПС-3), можно воспользоваться как стыковым соединением со скосом одной кромки, но останется зазор, так и угловым соединением, тогда зазора не будет, рисунок 2.15.

а)

а)

|  б)

б)

|

| Рисунок 2.15 - Паяное соединение ПС-3, выполненное командами Стыковое соединение (а) и Угловой шов (б)

|

.

Угловое соединение

Команда Угловой шов (Fillet Weld) в NX используется для создания соединений двух поверхностей, находящихся под углом друг к другу, и объединяет угловые, тавровые и нахлесточные соединения.

Угловое соединение – соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев, рисунок 2.16.

Рисунок 2.16 - Угловые соединения

ГОСТ 5264–80 предусматривает 10 конструктивных вариантов угловых соединений. Они имеют условные обозначения У1, У2 и т.д. В зависимости от толщины свариваемых деталей может вполняться разделка кромок. Односторонняя, У6, У7, У9, У10. Максимальная толщина свариваемых деталей может достигать 60 мм. И двухсторонняя, У8. Максимальная толщина 100 мм.

ГОСТ 14771-76 также предусматривает 10 конструктивных вариантов угловых соединений. У них аналогичные обозначения. Диапазон свариваемых толщин совпадает.

ГОСТ 8713- 79 предусматривает 4 конструктивных варианта угловых соединений – У1, У3, У5, У7. Следует отметить, что свариваемые толщины здесь меньше, чем при ручной дуговой сварке и дуговой сварке в защитном газе.

ГОСТ 16037-80 предусматривает выполнение 10 конструктивных вариантов углоых соединений. Это приварка двух труб под углом. Конструктивные соединения У5, У7, У15, У16 выполняются ручной дуговой сваркой и дуговой сваркой в защитном газе плавящимся электродом. Соединение У8 выполняется дуговой сваркой в защитном газе плавящимся электродом. Соединения У17, У 18 при толщинах от 1 до 7 мм могут выполняться газовой сваркой. При тощинах от 2 до 25 мм могут выполняться дуговой сваркой в защитном газе плавящимся электродом, дуговой сваркой в защитном газе неплавящимся электродом, ручной дуговой сваркой. Соединения У19 и У20 могут выполняться дуговой сваркой в защитном газе плавящимся электродом, дуговой сваркой в защитном газе неплавящимся электродом, ручной дуговой сваркой.

Кроме того, угловые соединения выполняются по ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами». Данный ГОСТ предусматривает 8 конструктивных вариантов угловых соединений. Их обозначения У1, У2 и т.д. Варианты У4, У5 предусматривают одностороннюю разделку кромок. Варианты У6, У7, У8 - двухстороннюю.

Тавровое соединение – соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента, рисунок 2.17.

Рисунок 2.17 - Тавровое соединение

ГОСТ 5264–80 предусматривает 8 конструктивных вариантов тавровых соединений. Они имеют условные обозначения Т1, Т2, Т3 и т.д. В зависимости от толщины свариваемых деталей может вполняться разделка кромок. Односторонняя, Т2, Т6, Т7. Максимальная толщина свариваемых деталей может достигать 60 мм для соединений Т6 и Т7. И для соединения Т2 максимальная толщина 100 мм. Двусторонняя разделка у соединений Т8, Т9, Т5. Свариваемые максимальные толщины у соединений Т8 и Т9 100 мм. У соединения Т5 – 120 мм.

ГОСТ 14771-76 предусматривает 6 конструктивных вариантов тавровых соединений. У них аналогичные обозначения. Диапазон свариваемых толщин соединений с односторонней разделкой (Т6, Т7) 60 мм. С двусторонней разделкой: Т8 – 80 мм; Т9 – 100 мм.

ГОСТ 8713- 79 предусматривает 8 конструктивных вариантов тавровых соединений – Т1, Т2, Т3, У5, У7. Следует отметить, что свариваемые толщины здесь меньше, чем при ручной дуговой сварке и дуговой сварке в защитном газе.

Кроме того, тавровые соединения выполняются по ГОСТ 11534-75. Данный ГОСТ предусматривает 8 конструктивных вариантов тавровых соединений. Их обозначения Т1, Т2 и т.д. Варианты Т3, Т4, Т5, Т6 предусматривают одностороннюю разделку кромок. Варианты Т7, Т8 - двухстороннюю..

Нахлесточное соединение – соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга, рсиунок 2.18.

Рисунок 2.18 - Нахлесточное соединение

Нахлесточные сварные соединения выполняются по ГОСТ 5264-80, ГОСТ 14771-76, ГОСТ 16037-80, ГОСТ 8713-79.

ГОСТ 5264-80, ГОСТ 14771-76 и ГОСТ ГОСТ 8713-79 предусматривают 2 конструктивных варианта нахлесточных соединений, Н1 и Н2. Однако, если максимальная толщина соединяемых деталей при ручной дуговой сварке до 240 мм, то при механизированной до 60 мм и при сварке под флюсом до 20 мм.

ГОСТ 16037-80 предусматривает нахлесточные соединения Н1, Н3, Н4. Максимальная толщина до 7 мм.

В NX при создании угловых соединений не показывается провар основного материала, а только заполнение присадочным материалом между свариваемыми поверхностями.

Расположение команды: вкладка Мастер сварки (Weld Assistant) – группа Сварка твердых тел (Solid Weld) – команда Угловой шов (Fillet).

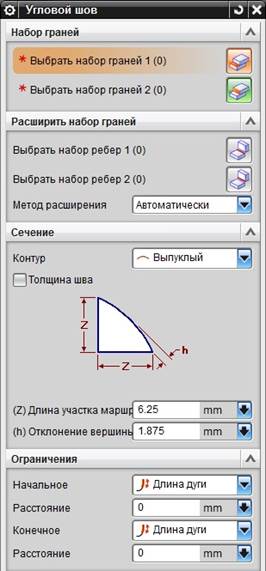

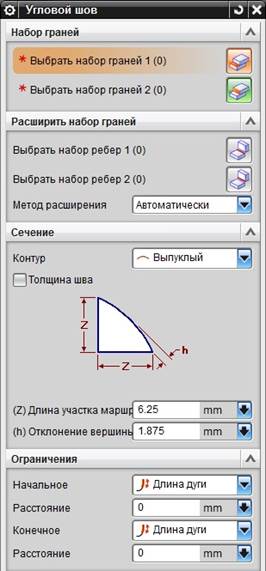

Все параметры углового шва задаются в открывшемся окне Угловой шов, рисунок 2.19. некоторые параметры могут задаваться с помощью маркеров на модели в графическом окне, рисунок 2.20.

|

|

| Рисунок 2.19 -Окно «Угловой шов»

|

Рисунок 2.20 - Маркеры углового шва в графическом окне

В поле Набор граней (Face Sets), см. рис. 2.19, функция Выбрать набор граней 1 (Select Face Set 1) позволяет выбрать одну или несколько граней для первой стороны углового шва, от выбора первой грани зависит определение решения построения углового шва при наличии нескольких вариантов. Функция Выбрать набор граней 2 (Select Face Set 2) позволяет выбрать одну или несколько граней для второй стороны углового шва.

Поле Расширить набор граней (Extend Face Set), см. рис. 2.19, используется, когда есть зазор между деталями. Здесь продлевается набор граней по выбранным ребрам, чтобы найти пересечение со вторым набором граней. Функции Выбрать набор ребер (Select Edge Set) позволяет выбрать ребра аналогично функциям Выбрать набор граней. Выбор ребра является необязательным шагом.

Предлагается два Метода расширения ребер (Extension Distance):

− автоматически (Automatic) – сварной шов автоматически продлевается в соответствии с существующей геометрией;

− по значению (By Value) – сварной шов продлевается вдоль ребра на заданное пользователем значение.

Для уголового соединенияпредлагается на выбор несколько типов Контура шва (Contour), см. рис. 2.19:

−  нет,

нет,

−  выпуклый (Convex),

выпуклый (Convex),

−  плоский (Flush),

плоский (Flush),

−  вогнутый (Concave).

вогнутый (Concave).

Параметры сварного шва также зависят от выбранной формы шва.

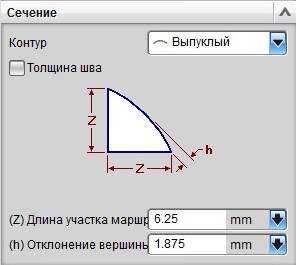

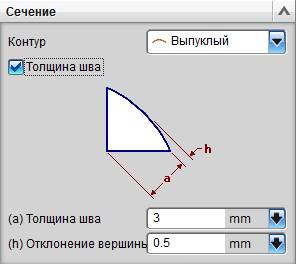

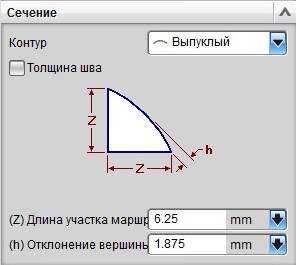

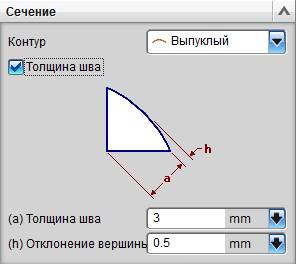

Сечение углового шва (Cross Section) можно определить по одному из двух наборов параметров, рисунок 2.21:

- (Z) длина участка маршрута (Leg Length) и (h) отклонение вершины (Contour Height) – по катет у шва и высоте усиления;

- толщина шва (Throat Thickness) и (h) отклонение вершины (Contour Height) при включенной опции Толщина шва (Throat Thickness).

а)

а)

|  б)

б)

|

| Рисунок 2.21 - Задание параметров углового шва по размерам катета (а) и по толщине шва (б)

|

Тип соединения деталей при сварке угловых швов задается в графе Тип сварки (Welding Types):

-  тавровое соединение (T Joint);

тавровое соединение (T Joint);

-  соединение внахлест (Lap Joint);

соединение внахлест (Lap Joint);

-  угловое соединение (Corner Joint).

угловое соединение (Corner Joint).

Заполнение шва (Field Weld) – назначает атрибут заполнения шва для параметра Заполнение шва.

Характеристики сварки (Weld Characteristics) – список дополнительных атрибутов, которые можно назначить сварочному скруглению.

Выбрать объект для наследования (Select Inherit Object) – позволяет выбрать объект, от которого будут наследоваться атрибуты проточки под сварку.

Настройки (Settings):

- разрешить тела с разорванными связями (Allow Broken Link Bodies) – управляет возможностью выбора граней связанных тел; является особенно полезным при редактировании элемента Угловой шов, если требуется заменить грани тела с разорванными связями на грани тела с новыми связями,

- создать объект ТУ (Assign Weld PMI) – открытие диалогового окна Символ сварки, в котором можно создать комментарии для сварки,

- линейный допуск (Distance Tolerance) – допуск моделирования элемента сварки.

Выбор места сварки и задание параметров углового шва

Рисунок 2.26 - Угловое соединение (У5)

Примечания:

1) соединения типа У2, У6 и У9 делаются с помощью создания Стыкового соединения;

2) обработка кромок для соединений типа У8, Т2 и Т6 – Т9 делается созданием фаски на торце привариваемой детали.

Примеры выполненных соединений на рисунках 2.23, 2.24, 2.25

а)

а)

|  б)

б)

|

| Ричунок 2.25 - Тавровые соединения Т3 (а) и Т9 (б)

|

Рисунок 2.27 - Нахлесточное паяное соединение (ПН-1).

без скоса кромок (Square Butt), соединения типа С2, С4;

без скоса кромок (Square Butt), соединения типа С2, С4;

V-образный скос кромок (V Groove) – со скосом обеих кромок, соединения типа С17, С18;

V-образный скос кромок (V Groove) – со скосом обеих кромок, соединения типа С17, С18;

со скосом одной кромки (Bevel Groove), соединения типа С8, С9;

со скосом одной кромки (Bevel Groove), соединения типа С8, С9;

U-образный скос кромок (U Groove) – с криволинейным скосом кромок, соединения типа С23;

U-образный скос кромок (U Groove) – с криволинейным скосом кромок, соединения типа С23;

J-образный скос кромок (J Groove) – с криволинейным скосом одной кромки, соединения типа С13;

J-образный скос кромок (J Groove) – с криволинейным скосом одной кромки, соединения типа С13;

с отбортовкой кромок (Flares V Groove), соединения типа С28;

с отбортовкой кромок (Flares V Groove), соединения типа С28;

со скосами кромок (Flares Bevel Groove) – со отбортовкой одной кромки, соединения типа У2.

со скосами кромок (Flares Bevel Groove) – со отбортовкой одной кромки, соединения типа У2.

нет – оставляет контур сварки необозначенным,

нет – оставляет контур сварки необозначенным, выпуклый (Convex),

выпуклый (Convex), плоский (Flush),

плоский (Flush), вогнутый (Concave).

вогнутый (Concave). а)

а)

б)

б)

а)

а)

б)

б)

а)

а)

б)

б)

тавровое соединение (T Joint);

тавровое соединение (T Joint); соединение внахлест (Lap Joint);

соединение внахлест (Lap Joint); угловое соединение (Corner Joint).

угловое соединение (Corner Joint).

а)

а)

б)

б)