Татьяна Александровна

Общие основы металлообработки на металлорежущих станках

Резание материала – это механическая обработка, заключающаяся в процессе снятия стружки путем внедрения в поверхностный слой обрабатываемой заготовки режущего клина инструмента, который двигается под действием сил привода станка.

Способ обработки материалов определяется видом энергии проводимой в зону обработки (механическая, электрическая).

Соответственно различают механическую, электроэрозионную, электрохимическую, лазерную и другие.

Механическую обработку подразделяют на лезвийную и абразивную.

· Лезвийная обработка осуществляется одним или несколькими режущими клиньями имеющих правильную геометрическую форму.

· Абразивная обработка осуществляется большим количеством абразивных зерен имеющих неправильную геометрическую форму.

В процессе обработки на заготовке различают следующие поверхности:

Станок приспособление инструмент деталь (СПИД)

Геометрия токарного резца

Геометрические параметры режущего инструмента

I. Головка пластина твердосплавная или быстрорежущая рабочая часть резца

II. Тело или стержень – предназначено для крепления резца

1 - передняя поверхность, поверхность по которой сходит стружка

2 – главная задняя поверхность;

3 – вспомогательная задняя поверхность;

4 – главная режущая кромка образуется пересечением передней и главной задней поверхностей;

5 – вспомогательная режущая кромка образуется пересечением передней и вспомогательной задней поверхностей;

6 – вершина резца образуется пересечением главной и вспомогательной режущих кромок

Опорная поверхность – служит для крепления резцов резцедержателей горизонтального положения

Передняя поверхность – служит для схода стружки

Главная режущая кромка – служит для резания материала

Вспомогательная режущая кромка – с пересечением главной режущей кромкой образуют вершину резца

Вершина резца – точка соприкосновения обрабатываемого материала и режущего инструмента

Главная линия инструмента – служит для поддержки пластины (головки резца). От угла главной задней поверхности зависит износостойкость резца.

Вспомогательная задняя поверхность – предназначена для свободного передвижения режущего инструмента по обрабатываемой поверхности.

Углы резца

Главный угол в плане φ – это угол между проекцией главной режущей кромки на основную плоскость и направлением подачи

Главный угол в плане φ определяет соотношение между толщиной и шириной срезаемого слоя. При уменьшении угла φ стружка

становится тоньше, улучшаются условия теплоотвода и тем самым повышается стойкость резца, но при этом возрастает радиальная составляющая силы резания

Передний угол γ – это угол между основной плоскостью и плоскостью, касательной к передней поверхностью.

Величина переднего угла γ оказывает влияние, на степень деформации металла при переходе в стружку, силовая и тепловая нагрузки на режущее лезвие и его прочность, условия отвода тепла из зоны резания.

Задний угол α – это угол между плоскостью резания и плоскостью, касательной к задней поверхности.

Задний угол α служит для уменьшения трения между задней поверхностью резца и деталью.

Он влияет на интенсивность износа резца и в сочетании с углом γ влияет на прочность режущего лезвия и условия отвода тепла из зоны резания.

Угол наклона главной режущей кромки λ – это угол между основной плоскостью, проведенной через вершину резца и режущей кромкой.

Угол наклона главной режущей кромки λ измеряется в плоскости резания и служит для предохранения вершины резца от выкрашивания, особенно при ударной нагрузке, а также для изменения направления сходящей стружки.

Угол заострения b – угол между передней и главной задней поверхностями

Чем меньше угол заострения, тем легче резец входит в металл и отделяет стружку с меньшим усилием.

α + b + δ = 90 градусов

Угол резания β – угол между передней поверхностью резца и плоскостью резания

Задача

Назначить режим резания и определить машинное время при следующих условиях обработки:

· Деталь – втулка

· Материал – чугун серый СЧ15 143-210 НВ

· Заготовка – отливка

· Оборудование – механический станок 16К20

· Заготовку устанавливают в 3-х кулачковом патроне

· Обработка без охлаждения

Обработку ведем в 2 перехода

I переход

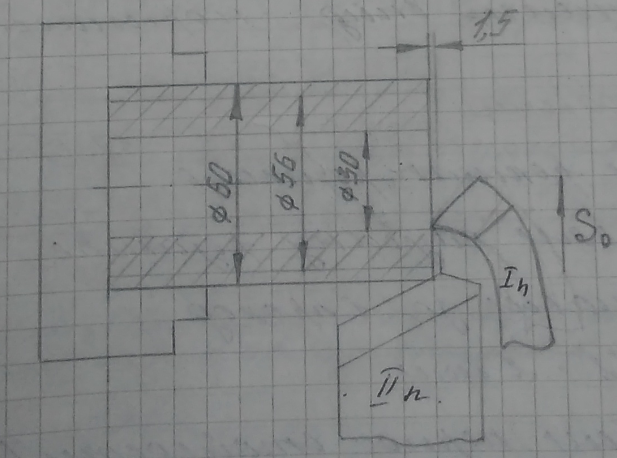

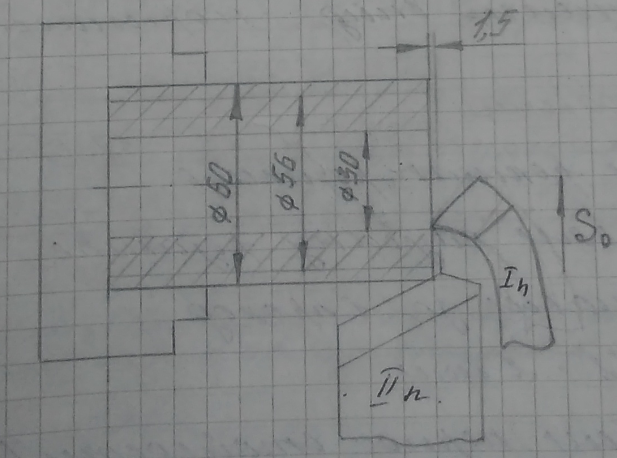

Подрезать торец с ØD – 60 до d – 30. Припуск на обработку h = 1,5 мм, шероховатость обрабатываемой поверхности Ra = 3,2 мкм (чистовая обработка)

II переход

Подрезать торец с ØD – 60 до d – 56. Шероховатость обрабатываемой поверхности Ra = 12,5 мкм (черновая обработка), наружно-продольное точение с диаметром 60 до диаметра 56 мм, Шероховатость обрабатываемой Ra = 12,5 мм (черновая обработка)

Эскиз обработки

Решение:

Содержание перехода:

· Подрезать торец с ØD – 60 до d – 30

· Припуск h - 1,5

· шероховатость обрабатываемой поверхности 3,2 мкм

Обработка с поперечной подачей

1. Выбираем резец и его геометрические параметры. Принимаем проходной отогнутый правый сборный токарный резец

1.1. Выбираем форму заточки. Принимаем форму заточки передней поверхности плоскую.

S ˂0,2 мм/об

1.2. Сечение державки:

· Материал державки Ст 45

· Размеры державки стандартные

- Высота 25 мм

- Ширина 16 мм

· Материалы режущей части резца

· Жесткость системы спид нормальная ВК6 Длина 1 резца 100 мм

2. Определяем режим резания

2.1. Определяем глубину резания. Припуск снимаем за проход t = (60-56)/2 = 2 мм

2.2. Назначаем период стойкости инструмента Tp = Tm * λ, где Tm - нормированная стойкость инструмента, λ = коэффициент времени резания. Tm = 60 мин.

Согласно примечанию по обработке Tm = 60*2 = 120 мин.

λ = Lр/ Lр.х. где Lр – путь резания, Lр.х. – длина рабочего хода

Lр = I

Lр.х. = I + у + Δ (мин)

у + Δ = величина перебега врезания

I = 100 мм – длина обрабатываемой поверхности

Lр = 100 мм

Угол в плане ϕ = 70-75°С у = 1 мм Δ = 3 мм

Lр.х. = 100 + 1 + 3 = 104 мм

λ = 100/104 = 0,96

λ ˃ 0,7 то принимаем λ = 1

2.3. Определяем допускаемую скорость резания V = Vтабл × K1 × K2 × K3 = 130 м/мин, где Vтабл – скорость резания по таблице м/мин. K1 - коэффициент, зависящий от отношения диаметра фрезы D к ширине обработки; K2 — коэффициент, зависящий от материалов фрезы и обрабатываемой детали; К3— коэффициент, учитывающий стойкость фрезы, изготовленной из различных материалов.

2.4. Определяем подачу и корректируем по паспорту станка

So табл = 0,25

По паспорту станка:

So пасп = 0,25 мм/об

Vтабл = 120 м/мин

K1 = 1,6

В системе ИСО ВК6 – К20

K2 = 0,75

K3 = 0,9

V = 120 × 1,6 × 0,75 × 0,9 = 130 м/мин

2.5. Определяем частоту вращения шпинделя и корректируем по паспорту станка

nр =  =

=  = 690 мин-1

= 690 мин-1

По паспорту станка принимается ближайшее меньшее

nпасп = 630 мин-1

2.6. Определяем действительную скорость резания

Vдейств =  =

=  118,7 м/мин

118,7 м/мин

2.7. Определяем мощность, необходимую на резание и сравниваем с мощностью на шпинделе станка

Nр =  (квт)

(квт)

Pz = Pzтабл × t

Pzтабл – главная составляющая силы резания по таблице кН

t – глубина резания, мм

Py /Pz = 0,75 – 0,85

Pz = 0,85 × 2 = 1,7 кН

Np =  = 3,36 кВт

= 3,36 кВт

Паспорт станка

Nшт = Nэл × n (кВт)

Nшт = 10 × 0,75 = 7,5 кВт

3. Определяем машинное время

Tm =  =

=  = 0,66 мин

= 0,66 мин

II переход

Содержание перехода:

- Наружное продольное точение с ØD – 60 до d – 56.

- Шероховатость обрабатываемой поверхности Ra = 12,5 мкм (черновая обработка)

1. Выбираем резец с его геометрическими параметрами. Принимаем прямой проходной сборный правый токарный резец.

· Материал режущей части ВК8

· Материал державки СТ45

· Сечение державки 20 × 25

· Ширина 20

· Высота 25

Длина резца L резца = 110 мм

Выбираем форму заточки плоскую

Татьяна Александровна

Общие основы металлообработки на металлорежущих станках

Резание материала – это механическая обработка, заключающаяся в процессе снятия стружки путем внедрения в поверхностный слой обрабатываемой заготовки режущего клина инструмента, который двигается под действием сил привода станка.

Способ обработки материалов определяется видом энергии проводимой в зону обработки (механическая, электрическая).

Соответственно различают механическую, электроэрозионную, электрохимическую, лазерную и другие.

Механическую обработку подразделяют на лезвийную и абразивную.

· Лезвийная обработка осуществляется одним или несколькими режущими клиньями имеющих правильную геометрическую форму.

· Абразивная обработка осуществляется большим количеством абразивных зерен имеющих неправильную геометрическую форму.

В процессе обработки на заготовке различают следующие поверхности:

Станок приспособление инструмент деталь (СПИД)

=

=  = 690 мин-1

= 690 мин-1 =

=  118,7 м/мин

118,7 м/мин (квт)

(квт) = 3,36 кВт

= 3,36 кВт =

=  = 0,66 мин

= 0,66 мин