Очистка, сортировка и замачивание зерна

Поступающее на производство солода зерно содержит ряд примесей, которые затрудняют процесс солодоращения и снижают качество солода. К ним относятся камни, земля, пыль, песок, металлические предметы, поврежденные зерна, посторонние виды зерновых культур, семена трав и др.

Различают зерновую, сорную и минеральную примеси. К зерновой примеси относятся травмированные, щуплые, проросшие и поврежденные зерна, а также другие зерновые культуры. К сорной примеси относятся семена дикорастущих растений, органическая примесь (полова, ости и др.). Минеральная примесь включает песок, пыль, металлические включения и др. Все эти примеси, ухудшая качество зерна и солода, значительно снижают сохранность зерновой массы.

Перед солодоращением ячмень подвергают первичной и вторичной очистке. Первичную очистку проводят сразу после поступления партии ячменя. Ячмень взвешивают и очищают на магнитных и воздушно-ситовых сепараторах. После первичной очистки – передают на хранение. Перед поступлением в производство подвергают вторичной очистке на магнитном и воздушно-ситовом сепараторах, триере. Очищенное зерно разделяют на сорта по толщине зерна на сортировальной машине, I и II сорта идут на производство солода, III сорт и щуплые зерна – на корм скоту.

Замачивание зерна

Это подготовка зерна к последующему проращиванию с целью активизации процессов жизнедеятельности и связанных с ними физиологических, физических и ферментативных процессов. Кроме того, вода – транспортное средство, которое предоставляет зародышу необходимые для ее развития питательные вещества.

Зерно замачивают таким образом, чтобы влага в достаточном количестве поступила в эндосперм и зародыш. Поэтому необходимо правильно выбрать режим замачивания, предусмотреть предварительную мойку водой и дезинфекцию ячменя, поскольку зерно после очистки содержит пыль, легковесные примеси и микроорганизмы.

Для приготовления солода необходимо получить конечную влажность ячменя, называющуюся степенью замачивания, 42 – 50 %.

Способы замачивания

Перед замачиванием зерно должно быть предварительно промыто водой и продезинфицировано. В качестве моющих и дезинфицирующих средств применяют гашеную известь, гидроокись натрия, перекись водорода и другие.

В отечественной промышленности применяют следующие способы замачивания: воздушно-водяное замачивание; замачивание с продолжительными воздушными паузами; оросительное замачивание с воздушными паузами, воздушно-оросительное замачивание; замачивание в непрерывном потоке воды и воздуха; перезамачивание и другие.

Воздушно-водяной способ замачивания. Он состоит в том, что зерно попеременно находится то в воде, то на воздухе без воды. В вымытый и продезинфицированный замочный чан набирают воду на ½ чана, затем насыпают очищенное и отсортированное зерно и перемешивают сжатым воздухом. Зерно оставляют под водой на 1 – 0,5 ч и снимают всплывшие на поверхность щуплые и мелкие зерна (сплав) и различные примеси. После снятия сплава тщательно моют зерно. Для этого в нижнюю часть чана подают воду, а в верхней части через сливное отверстие стекает грязная вода. Мойку зерна заканчивают, когда в сливное отверстие начнет стекать чистая вода. Через 4 – 6 ч сливают воду и оставляют зерно на 2 – 3 ч без воды. Затем выдерживают зерно поочередно в воде и на воздухе несколько раз. Во время нахождения зерна в воде и на воздухе каждый час в течение 5 мин продувают воздух для вытеснения углекислого газа и замены его свежим воздухом. Во вторую замочную воду для дезинфекции зерна добавляют антисептик. В качестве последнего используют гидроксид кальция (негашеную известь), хлорид гипохлорит кальция (белильную или так называемую хлорную известь), перманганат калия, формалин. Все эти вещества при замачивании действуют не только как антисептики, но и как стимуляторы, способствующие ускорению прорастаемости зерна. Замачивание ведут при температуре 10 – 15 °С. В пивоварении ячмень замачивают до влажности 43 – 47 %, для светлого сода и длительность замачивания 48 – 72 ч.

При воздушно-водяном способе замачивания растворенный в воде кислород потребляется зерном и сопутствующими микроорганизмами и по истечении примерно 15 – 20 мин замачивания он уже весь используется и может наступить анаэробное дыхание. Периодическое продувание воздуха в замочный чан только частично устраняет возможность анаэробного дыхания. Поэтому кроме воздушно-водяного способа замачивания разработаны и внедрены другие способы замачивания, исключающие анаэробное дыхание при замачивании.

Замачивание с продолжительными воздушными паузами. Для ускорения начала роста зародыша зерна решающее значение имеет оптимальное снабжение его кислородом. Сокращение времени пребывания зерна под водой благоприятно влияет на развитие зерна. Повышенная водочувствительность ячменя приводит к значительной задержке его роста и снижению качества готового солода. Солодоращение ячменей с повышенной водочувствительностью можно улучшить, если применить замачивание с продолжительными воздушными паузами.

Воздушные паузы составляют 50 – 80 % общего времени замачивания. Адгезионная вода, находящаяся на поверхности зерна, не только способствует равномерному повышению степени замачивания, но и ведет к уменьшению общей продолжительности и ускорению прорастания.

Оросительное замачивание с воздушными паузами. Этот способ гарантирует эффективное увлажнение зерна, достаточный подвод кислорода и удаление ингибирующих веществ, выделяемых в процессе жизнедеятельности зерна. Применять оросительное замачивание с воздушными паузами целесообразно в аппаратах с небольшой высотой слоя зерна, так как в высоком слое (более 2 м) возникает проблема отвода выделяемых зерном теплоты и диоксида углерода. Следовательно, применение оросительного замачивания с продолжительными воздушными паузами требует использования замочных аппаратов с плоским днищем. Оросительное замачивание можно также проводить в солодорастильных аппаратах, предварительно обработав зерно в моечно-дезинфицирующих аппаратах в течение 5 – 7 ч.

При недостаточном количестве кислорода вводе в начальный период замачивания в зерне обнаруживаются слабые признаки брожения, в результате которого выделяются спирты и диоксид углерода, замедляющие развитие зародышевого корешка. Лучшими приемами предотвращения брожения в замочном аппарате и удаления образовавшихся ингибирующих жизнедеятельность зерна веществ являются орошение водой и продувка кондиционированным воздухом.

Воздушно-оросительное замачивание. Этот способ создает самые оптимальные условия для замачивания зерна, так как уже при влажности 27 – 30 % зерно начинает прорастать. Воздушно-оросительный способ замачивания при температуре воды 18 – 20 °С и высоте слоя зерна до 1,5 м позволяет ускорить процесс солодоращения, сократить потери сухих веществ и повысить активность ферментов. Происходит это потому, что зерно поглощает воду более легко после того, как начнет прорастать. Следовательно, процесс замачивания необходимо сочетать с проращиванием зерна в одном аппарате. Оптимальный расход кондиционированного воздуха при воздушно-оросительном замачивании составляет 250 – 300 м3/(ч·т), а оптимальный расход воды на орошение зерна – 1 м3/т. Параметры кондиционированного воздуха: температура 12 – 14 °С и влажность 95 – 100 %.

Воздушно-оросительное замачивание проводится в основном в солодорастильных аппаратах, снабженных шнековыми или лопастными ворошителями. Увлажнение зерна осуществляется путем периодического орошения слоя водой, для чего на ворошителе устанавливаются форсунки в два ряда с обеих сторон рамы.

Продолжительность замачивания воздушно-оросительным способом составляет 35 – 45 ч. Первая продувка слоя зерна кондиционированным воздухом проводится через 5 – 6 ч после загрузки аппарата промытым зерном. Последующие продувки продолжительностью 20 – 25 мин следует проводить через каждые 1,5 – 2 ч в течение всего периода замачивания, поддерживая температуру принятого режима в слое.

Орошение зерна водой проводится одновременно с его ворошением, т.е. через каждые 2 – 3 ч. Продувать слой зерна можно непрерывно. Воздушно-оросительное замачивание предотвращает анаэробное дыхание, при котором накапливаются спирты, кислоты, эфиры и другие ингибирующие вещества, оказывающие тормозящее воздействие на физиологическое развитие зерна. В таких условиях замачивания зерно через 18 – 25 ч, когда влажность достигает 34 – 36 %, начинает прорастать, а необходимая активность ферментов и растворение эндосперма в дальнейшем достигается на 1 – 2 суток раньше, чем при обычном замачивании. При этом значительно снижается удельный расход воды.

В промышленности применяются и другие способы замачивания, но все они уступают описанным выше способам замачивания зерна, как по экономическим, так и по биохимическим показателям. Наибольшее снижение потерь сухих веществ может быть получено при повторном замачивании ячменя, предварительно обработанного токами высокой частоты.

Возбуждающее действие на прорастание зерна в конце процесса замачивания оказывают биологические стимуляторы роста и развития растений. К таким стимуляторам относится группа веществ, состоящая из гиббереллинов А1, А2, А3 и А4. Наиболее активен гиббереллин А3 (С19Н22О6) – гибберелловая кислота, которая стимулирует выход семян из состояния покоя и может использоваться для ускорения их проращивания.

Гиббереллин активизирует деятельность амилолитических, протеолитических и других ферментов. Наиболее эффективные результаты получаются при добавке гибберелловой кислоты или ее калийных солей при замачивании зерна (0,15 мг кислоты на 1 кг ячменя).

Проращивание зерна

Целью проращивания зерна является синтез и активизация неактивных ферментов, под влиянием которых в процессе затирания достигается растворение всех резервных веществ зерна. Под действием ферментов при проращивании часть сложных веществ зерна превращается в мальтозу, глюкозу, мальтодекстрины и высшие декстрины, пептоны, пептиды, аминокислоты и др. В прорастающем зерне происходят те же биохимические и физиологические изменения, что и при естественном проращивании его в почве. Переход зародыша от состояния покоя к активной жизнедеятельности возможен только при достаточной влажности, наличии кислорода и оптимальной температуре.

При проращивании зерна и при активизации и накоплении ферментов у зародыша появляется потребность в питательных веществах. Если в начальный период проращивания зародыш использует собственные растворимые и легко усвояемые растительной клеткой вещества, то дальнейшее его питание происходит за счет запасных веществ зерна.

Типы солодовен

Солодовенный цех представляет собой помещение, предназначенное и оборудованное для приготовления солода. В солодовенных цехах проводят замачивание, проращивание и сушку солода. В лаборатории цеха осуществляют полный анализ готового солода и по его результатам определяют оптимальный режим производства из данного сорта зерна в промышленных условиях. В ходе солодоращения наблюдают за равномерностью, замачивания и сушки солода и совершенствуют технологический процесс его приготовления.

Солод, проросший при оптимальных условиях, имеет свежий огуречный запах. При наступлении анаэробного дыхания солод приобретает эфирный, яблочный запах. Основным признаком окончания проращивания является растворенность мучнистого тела зерна, о чем свидетельствует легкое растирание его между пальцами.

Пневматические солодовни. Для управления проращиванием зерна применяют механизированное пневматическое солодоращение, основанное на продувке через высокий (0,6 – 2,5 м) слой материала кондиционированного воздуха влажностью 100 % и температурой 10 – 12 °С. При этом обеспечиваются снабжение зерна кислородом воздуха, удаление диоксида углерода и других ингибирующих веществ, которые выделяются при проращивании, и достигается необходимое охлаждение слоя. Ворошение проращиваемого зерна в аппаратах осуществляется специальными шнековыми ворошителями. Пневматические прямоугольные аппараты вмещают 10 – 150 т зерна. Для обслуживания и контроля между двумя аппаратами предусмотрена площадка шириной около 1 м и длиной, равной длине аппарата (10 – 50 м). Аппараты снабжены каналами, по которым отработанный воздух с диоксидом углерода частично возвращается к вентилятору для повторного использования.

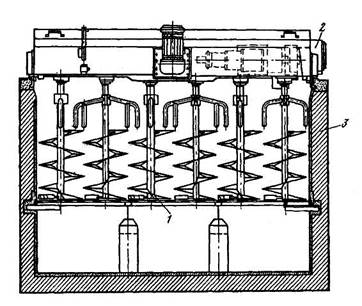

Пневматический аппарат для проращивания зерна (рис.3) имеет прямоугольную форму с открытой верхней частью. Проращиваемое зерно располагается горизонтальным слоем высотой 0,5 – 2,5 м на несущем ситовом поддоне.

Разравнивание, ворошение и выгрузка солода производятся шнековым ворошителем. Пневматический аппарат оснащается отдельным напорным вентилятором, системой охлаждения и увлажнения воздуха. Отношение ширины аппарата к длине выбирается с учетом обеспечения равномерного распределения воздуха и может составлять 1: 8. Стенка аппарата высотой 1,2 – 3 м над ситом изготавливается из железобетона или кирпича.

Рис. 3. Пневматический аппарат для проращивания зерна

1 – ситовой поддон; 2 – шнековый ворошитель; 3 – корпус аппарата

Толщина стенок 0,15 – 0,20 м. На верхней части боковых стенок устанавливаются рельсы и зубчатые штанги для передвижения ворошителя. Высота подситового пространства аппарата составляет 1,6 – 2 м. Живое сечение плетенных из нержавеющей проволоки сит, на которых находится зерно, должно быть больше 20 %. Днище аппарата должно иметь уклон для стока воды в сборник. Выгрузка свежепроросшего солода из аппарата производится в течение 2 – 3 ч.

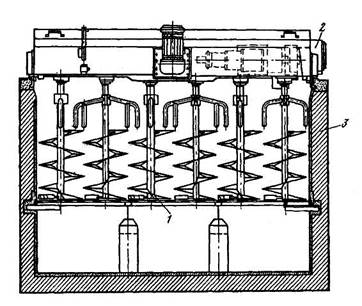

Пневматические солодовни с передвижной грядкой. В этих солодовнях (рис. 4) с помощью ковшового или шнекового ворошителя проращиваемое зерно через каждые 12 ч последовательно перебрасывается из одной секции в другую от замачивания до сушки солода.

Подситовое пространство аппарата с передвижной грядкой разделено поперечными перегородками на 14 – 18 секций, в которые из камеры кондиционирования поступает увлажненный и охлаждённый воздух. Вдоль продольных стенок аппарата уложены рельсы, по которым перемещается ворошитель, представляющий собой каретку с бесконечным ковшовым элеватором шириной, соответствующей ширине аппарата.

Рис. 4. Пневматическая солодовня с передвижной грядкой

Рис. 4. Пневматическая солодовня с передвижной грядкой

1 – загрузочное устройство; 2 - воздуховод; 3 – ковшовый ворошитель; 4 – разгрузочный шнек

Рис. 5. Аппаратурно-технологическая схема производства солода в

солодовне с передвижной грядкой

1 – замочный аппарат; 2 – моечный аппарат; 3 – пневматический аппарат; 4 – ковшовый ворошитель; 5, 8 – нории; 6, 13 – конвейеры; 7 – вертикальная солодосушилка; 9, 12 – бункер; 10 – росткоотбойная машина; 11 – автоматические весы; 14 – насос

При движении ворошителя ковши погружаются в проращиваемое зерно и перебрасывают его через каретку назад от готового свежепроросшего солода к вновь загруженному в аппарат замоченному зерну. Таким образом, проращиваемое зерно через 7 – 8 сут. постепенно перемещается от одного конца аппарата к другому, превращаясь в свежепроросший солод, который ковшовым ворошителем сбрасывается на ленточный конвейер. Аппараты снабжаются как отдельными, так и общими камерами кондиционирования.

Сушка солода

При сушке солода предусматривается снижение влажности материала с 50 – 40 до 3 – 5 % к общей массе и придание целевому продукту определённых качеств – специфических вкусу, цвету и аромата. Свежепроросший солод во время сушки претерпевает глубокие физические, физиологические и биохимические изменения, которые зависят от скорости обезвоживания, температуры сушильного агента, его влажности и условий сушки. Часть, содержащихся в солоде высокомолекулярных белков при сушке свертывается, что в дальнейшем благоприятно сказывается на процессе осветления сусла и пива. Ростки, придающие пиву неприятный горький вкус, при сушке становятся хрупкими и легко удаляются.

Вкус сухого солода обусловлен меланоидинами – окрашенными и ароматическими веществами, образующимися в результате химической реакции при высокой температуре между сахарами и аминокислотами.

Ферментативный гидролиз сложных углеводов и белков при сушке солода проявляется сильнее, чем при солодоращении, так как оптимальные температуры, повышающие ферментативную активность, находятся в пределах 40 – 70 °С. Повышение температуры сушки приводит к тепловой инактивации ферментов, то есть к денатурации и коагуляции белка фермента. Устойчивость ферментов зависит не только от температуры, но и от влагосодержания солода.

Типы сушилок

Солодосушилки делятся на два типа периодического и непрерывного действия. К солодосушилкам периодического действия относятся горизонтальные одно- и двухъярусные сушилки, которые в настоящее время имеют самое широкое распространение. Сушка солода в этих сушилках происходит с перерывами, необходимыми для выгрузки сухого и загрузки свежепроросшего солода. Температура сушильного агента изменяется от 45 до 80 – 105°С. К солодосушилкам непрерывного действия относятся вертикальные сушилки типа ЛСХА, карусельные сушилки КТИПП и др. Сушилка карусельного типа применяется в комплексе с существующими системами проращивания ячменного солода: пневматическими ящичными солодовнями или солодовнями типа «передвижной грядки» и предназначена для сушки свежепроросшего солода.

Рис. 6. Установка непрерывного действия для сушки солода

1 – вентилятор; 2 – калориферы; 3 – опорный ролик; 4 - перфорированная платформа; 5 – ленточный конвейер для свежепроросшего солода; 6 – бункер-питатель; 7 – слой солода; 8 – приводной ролик; 9 – разгрузочное устройство; 10 – винтовой конвейер; 11 – корпус конвейера; 12 – шлюзовой затвор; 13 – ленточный конвейер для сухого солода; 14 – неподвижный корпус сушилки

После загрузки сушилки (рис. 6) свежепроросшим солодом и вывода на установившийся режим процесс сушки осуществляют в плотном, движущемся сверху вниз слое 7 в противотоке с сушильном агентом. Движение слоя солода достигается за счет непрерывного отбора в горизонтальной плоскости нижнего высушенного слоя солода винтовым конвейером 10 и одновременного пополнения слоя свежепроросшим солодом через бункер-питатель 6. Винтовой конвейер 10 выполнен в виде шнека, заключенного в открытый корпус 11 со стороны движения слоя. На верхней крышке корпуса шнека установлен рыхлитель. В процессе сушки вследствие вращения перфорированной платформы 4 нижний слой солода, отделенный от остальной массы рыхлителем, попадает на витки шнека и через шлюзовой затвор 12 удаляется из зоны сушки. Высота удаленного сухого солода соответствует диаметру корпуса шнека. Пополнение верхнего слоя свежепроросшим солодом осуществляется через бункер-питатель под действием гравитационных сил. Скорость вращения платформы, высота удаляемого слоя солода, общая высота высушиваемого слоя, количество и температура сушильного агента согласованы между собой и определяют максимальную производительность при минимальных энергозатратах и высоком качестве готового солода.

Противоточный непрерывный процесс позволяет обеспечить технологические требования по соотношению между температурой сушильного агента и влажностью высушиваемого солода в каждом слое, а также требуемую согласно оптимальному режиму сушки продолжительность физиологической, ферментативной и химической фаз.

Научно-производственным объединением пиво-безалкогольной промышленности совместно с Киевским ТИПП разработана одноярусная горизонтальная солодосушилка Р3/ВСО-1 периодического действия (рис. 7) мощностью 16 т/сут. и более с механизированной загрузкой свежепроросшего солода и выгрузкой готового продукта. Сушилка оснащена нагнетательными вентиляторами соответствующей производительности и давления.

Технико-экономический анализ работы солодосушилки в период промышленных испытаний при разных удельных нагрузках солода и расходах сушильного агента показала, что удельные затраты теплоты и себестоимость продукта ниже, чем на вертикальных сушилках типа ЛСХА. Высота слоя свежепроросшего солода на решетках сушилки составляет 0,5 – 1 м, температура сушильного агента изменяется от 55 до 85 °С в течение 20 ч. Рециркуляция сушильного агента осуществляется в течение 6 ч на последней стадии сушки.

Свежепроросший солод ровным слоем высотой до 1 м загружается на решетку и высушивается в течение 16 – 18 ч без перемешивания. Полный цикл всех операций, включая загрузку, сушку и выгрузку готового солода, составляет 24 ч. Однако в сушилках периодического действия трудно оптимизировать режим сушки. В верхнем слое солода длительнее, чем в среднем и нижнем слоях, протекают физиологические и ферментативные процессы, а в нижнем слое настолько же продолжительнее идут химические процессы, что повышает цветность солода.

Рис. 7. Одноярусная горизонтальная солодосушилка

1 – теплогенератор; 2 – шибер; 3 – канал для рециркуляции агента; 4 – подъемник солода;

5 – опрокидывающаяся решетка; 6 – распределитель солода; 7 – вытяжные вентиляторы;

8 – сборник солода; 9 – шнек; 10 – вентилятор

В настоящее время на пивоваренных и солодовенных заводах страны широко используются сушилки непрерывного действия системы ЛСХА (Латвийской сельскохозяйственной академии). В металлическом корпусе сушилки (рис. 8) находятся две вертикальные сетчатые сушильные шахты, заполненные солодом, который медленно продвигается вниз непрерывным потоком. Во избежание залегания солода между ситами шахты книзу постепенно расширяются. Сушильный агент четыре раза зигзагообразно проходит слой солода снизу вверх.

Свежепроросший солод из камеры подвяливания, расположенной над корпусом сушилки, самотеком поступает в ситчатые шахты. Высушенный солод из нижней части сушилки разгрузочным механизмом, состоящим из двух пар вальцов, удаляется в проемный бункер, а оттуда направляется на обработку и хранение.

Продолжительность сушки солода в сушилке ЛСХА составляет 10 – 12 ч. Для использования теплоты отработанного сушильного агента сушилки снабжены стеклянным теплообменником 5.

Сушилки непрерывного действия типа ЛСХА, являющиеся составной частью классической схемы производства солода, обладают существенными недостатками: низкая удельная производительность, неравномерность движения солода внутри шахты из-за неудовлетворительной работы разгрузочного устройства и трения зерен о перфорированные стенки, неравномерность распределения солода и движение его по сечению шахты приводят к неравномерной сушке и, следовательно, к низкому качеству готового продукта. Сушилки этого типа имеют высокую удельную металлоемкость.

Рис. 8. Вертикальная солодосушилка непрерывного действия ЛСХА

1 – корпус сушилки; 2 – калориферы для подогрева воздуха; 3 – вентиляторы; 4 – сборник конденсата; 5 – стеклянный теплообменник; 6 – вертикальные ситчатые шахты

В нашей стране и за рубежом в пивоваренной промышленности применяются сушилки, спаренные одноярусные, двухъярусные, многоярусные и др. Сушка солода в разных сушилках проводится в соответствии с технологической инструкцией. Поступающий на сушку свежепроросший солод должен соответствовать требованиям ОСТ, иметь хорошее растворение эндосперма и включать активные амилолитические, протеолитические и цитолитические ферменты.

Для получения светлого солода при сушке (физиологическая и ферментативная фазы) влажность его должна понижаться как можно быстрее во избежание инактивации ферментов. Ферменты солода при низкой влажности и высокой температуре сохраняют свою активность лучше, чем при высоких влажности и температуре, поэтому в целях избежания их инактивации в первый период сушки необходимо значительно снизить влажность солода. Для сохранения оптимального объема и рыхлости солода сушку следует начинать при температуре сушильного агента 45 – 50 °С и расходе около 4500 м3/ (ч×т).

При сушке темного солода необходимы такие влажность и температура, которые обеспечивали бы дальнейший рост активности ферментов и растворение эндосперма солода. Поэтому влажность солода в первой фазе сушки следует снижать медленно. В связи с тем, что температура солода в период ферментации составляет около 50 °С, сушку темного солода следует начинать при температуре сушильного агента 60 °С с последующей рециркуляцией воздуха в течение 1 ч. Затем температуру агента повышают до 70 °С, и под действием амилаз наступает пауза осахаривания.

В дальнейшем температуру сушильного агента поднимают до 100 °С. Термическая обработка солода (обжаривание) проводится при температуре сушильного агента 105 °С, влажность солода понижается до 2 – 3 %.

Технология темного солода

Темный солод используется при производстве темных сортов пива (Бархатное, Портер и др.). По внешним признакам темный солод должен иметь пористое мучнистое тело с коричневато-желтым оттенком. Оболочка должна быть равномерно буро-желтой окраски. Исходными элементами для образования ароматических, вкусовых и красящих веществ темного солода являются низкомолекулярные продукты распада белков (аминокислоты и пептиды) и простые сахара.

Для изготовления темного солода используют очищенный и отсортированный ячмень с повышенным содержанием белка. В аппаратурно-технологической схеме производства темного солода предусмотрены аппараты большой единичной мощности, в которых осуществляются все технологические процессы – от замачивания до охлаждения готового продукта.

Промытое и продезинфицированное зерно из замочных аппаратов направляется с помощью гидротранспорта в аппарат большой единичной мощности для замачивания, проращивания, ферментации, термической обработки и охлаждения готового темного солода. Воздушно-оросительное замачивание обеспечивает интенсивное увлажнение зерна и равномерное снабжение его кислородом. При оптимальных условиях проращивания (температура 18 – 20 °С, влажность 47 – 48 %) в течение 4 – 5 сут. в свежепроросшем солоде заканчиваются активизация и образование всех ферментов, принимающих участие в гидролизе углеводов и белков.

Дальнейшее проращивание ячменя ведется в атмосфере диоксида углерода. При этом повышается температура слоя солода до 30 °С и усиливается ферментативный гидролиз составных частей эндосперма. Клеточные стенки под действием протеолитических и цитолитических ферментов разрушаются, и появляется возможность контакта амилолитических ферментов с крахмальными зернами. Под действием ферментов происходят глубокие изменения в структуре зерна и его химическом составе. Солод в течение 20 ч переходит в растворимое состояние.

Важным фактором является томление свежепроросшего солода, предусматривающее медленное нагревание слоя влажным и горячим воздухом в течение 10 – 20 ч до температуры 40 °С. При этом создаются благоприятные условия для дальнейших биохимических процессов.

Весь процесс сушки темного солода состоит из пяти этапов. Первый этап сушки характеризуется понижением влажности солода с 46 – 48 % до 25 % за 10 – 12 ч при температуре сушильного агента не выше 50 °С. Растворение солода при этих условиях продолжается.

Второй этап характеризуется медленным повышением температуры сушильного агента до 70 °С в течение 10 – 12 ч. При этом влажность солода снижается до 3 – 7 %, происходят осахаривание крахмала и дальнейший распад белковых веществ.

Третий этап сушки заключается в снижении влажности солода с 20 до

10 % в течение 8 – 10 ч при температуре в слое 70 – 90 °С. Четвертый этап сушки характеризуется медленным нагреванием слоя солода до температуры отсушки (105 °С) и снижением его влажности до 5 %.

В дальнейшем (пятый этап) при температуре сушильного агента 105 –

110 °С проводятся сушка и термическая обработка солода. При этих условиях влажность слоя солода снижается до 3 % и в результате окислительно-восстановительной реакции между углеводами и аминокислотами образуются меланоидины, придающие солоду специфический вкус, аромат и цвет.

Очистка, сортировка и замачивание зерна

Поступающее на производство солода зерно содержит ряд примесей, которые затрудняют процесс солодоращения и снижают качество солода. К ним относятся камни, земля, пыль, песок, металлические предметы, поврежденные зерна, посторонние виды зерновых культур, семена трав и др.

Различают зерновую, сорную и минеральную примеси. К зерновой примеси относятся травмированные, щуплые, проросшие и поврежденные зерна, а также другие зерновые культуры. К сорной примеси относятся семена дикорастущих растений, органическая примесь (полова, ости и др.). Минеральная примесь включает песок, пыль, металлические включения и др. Все эти примеси, ухудшая качество зерна и солода, значительно снижают сохранность зерновой массы.

Перед солодоращением ячмень подвергают первичной и вторичной очистке. Первичную очистку проводят сразу после поступления партии ячменя. Ячмень взвешивают и очищают на магнитных и воздушно-ситовых сепараторах. После первичной очистки – передают на хранение. Перед поступлением в производство подвергают вторичной очистке на магнитном и воздушно-ситовом сепараторах, триере. Очищенное зерно разделяют на сорта по толщине зерна на сортировальной машине, I и II сорта идут на производство солода, III сорт и щуплые зерна – на корм скоту.

Замачивание зерна

Это подготовка зерна к последующему проращиванию с целью активизации процессов жизнедеятельности и связанных с ними физиологических, физических и ферментативных процессов. Кроме того, вода – транспортное средство, которое предоставляет зародышу необходимые для ее развития питательные вещества.

Зерно замачивают таким образом, чтобы влага в достаточном количестве поступила в эндосперм и зародыш. Поэтому необходимо правильно выбрать режим замачивания, предусмотреть предварительную мойку водой и дезинфекцию ячменя, поскольку зерно после очистки содержит пыль, легковесные примеси и микроорганизмы.

Для приготовления солода необходимо получить конечную влажность ячменя, называющуюся степенью замачивания, 42 – 50 %.

Рис. 4. Пневматическая солодовня с передвижной грядкой

Рис. 4. Пневматическая солодовня с передвижной грядкой