Древесно-стружечные плиты изготовляют путем горячего прессования древесных стружек, смешанных с термореактивными мочевино- или фенолформальдегидными жидкими олигомерами. В зависимости от способа производства различают плиты периодического и непрерывного прессования – с направлением усилия прессования перпендикулярно плоскости – и плиты экструзионные, прессуемые вдоль плоскости (рис.18). Сырьем для производства древесно-стружечных плит служат отходы лесопиления и деревообработки – отрезки бревен, короткие доски, горбыли, рейки и т.п., а также отходы фанерного и мебельного производства. Кроме того, используют древесину, которая остается при лесозаготовках.

В качестве связующих применяют водорастворимые мочевиноформальдегидные, мочевино-меламиноформальдегидные и фенолоформальдегидные олигомеры с содержанием сухого остатка 40-60%. Главные требования к связующему – быстрота отвердения и минимальное содержание летучих веществ – формальдегида и фенола. Расход связующего составляет 8-12% от массы плит. Чтобы уменьшить набухание и коробление плит во влажной среде, в полимерно-стружечную массу вводят гидрофобные вещества: парафиновую эмульсию, петролатум, воск, кремнийорганические соединения; биостойкость обеспечивается введением антисептика в количестве 1-2%от массы древесины. Антисептиками служат фтористый и кремнефтористый натрий, пента-хлорфенол, бура, аммонийные соли.

Технология производства древесно-стружечных плит включает подготовку древесины, ее измельчение, приготовление связующего, смешивание компонентов, формование плит на прессах, обрезку кромок, шлифование лицевой поверхности и сортировку. Стружки получают на специальных стружечных станках, работающих по принципу ударного измельчения или по методу резания. Кроме того, используют стружки-отходы от работы деревообрабатывающих станков. Связующее вводят в массу в специальном смесителе или распыляют на стружку пневматически. Последний способ позволяет получать более качественные изделия.

После получения стружечно-полимерной массы из нее формируют ковер, т.е. равномерно распределяют древесные частицы по площади. Ковер формируется на специальных поддонах, куда масса подается через дозатор и питатель. Толщина ковра должна быть в 3-20 раз больше толщины готовой плиты. Для того, чтобы стружечно-полимерная масса на поддоне могла поместиться впромежутки горячего гидравлического пресса, перед прессованием плит ковер предварительно уплотняют на холодном одноэтажном прессе при давлении 1,5-1,9 МПа.

При периодическом прессовании массу на поддонах загружают при помощи подъемно-опускной этажерки в просветы гидравлического пресса, затем плиты пресса смыкаются, и происходит прессование в течение 15-25 мин из расчета 1 мин на 1 мм толщины готовой плиты. Потом плиты пресса размыкают и выгружают готовые изделия на разъемно-отпускную этажерку. Далее плиты обрезают, шлифуют, отделывают пленками или другими покрытиями.

При непрерывном прессовании массу подают в зазор между двумя стальными лентами, нагревают высокочастотным способом до температуры 75-80ºС и сжимают гусеничным прессом. Температура прессования поднимается до 140-150оС. Усилие прессования создается прессовыми секциями, расположенными со стороны загрузки. Ковер поступает непрерывно на нижнюю стальную ленту, проходит через зону предварительного нагревания и поступает в зону прессовых секций. Получаемую непрерывную плиту разрезают на части заданных размеров.

Экструзионным способом плиты изготовляют на автоматизированных линиях в вертикальных или горизонтальных экструзионных прессах. Давление и прессах создается плоским плунжером: вначале оно максимальное; затем по мере формирования плиты уменьшается и в зоне интенсивного прогрева массы составляет 0,8-1 МПа при скорости прессования 0,75-0,5 м/мин. После выхода из пресса плиты охлаждают, кондиционируют, выдерживая при комнатной температуре 5-8 суток и калибруют по толщине на шлифовальном станке. Поскольку стружки располагаются преимущественно перпендикулярно плоскости плит, их прочность при изгибе невелика и необходима облицовка поверхностей.

Прочность, водостойкость и декоративные свойства плит во многом зависят от применяемого связующего. Большинство выпускаемых плит изготовляется на средне- водостойких карбамидных полимерах, которые плохо переносят увлажнение при температуре 70°-80° С. Поэтому древесно-стружечные плиты на этом связующем рекомендуется покрывать защитными полимерными пленками, которые образуют гладкую поверхность и уменьшают формоизменяемость плит. Существенный недостаток древесно-стружечных плит – разбухание по толщине, достигающее 20-25% при прямом контакте с влажной средой и 7-8% на воздухе. Различные гидрофобные обработки плит маслами, петролатумом, парафином лишь замедляют набухание, не снижая его максимум. Более формостабильны плиты, изготовленные на фенолоформальдегидном связующем: их разбухание в воде вдвое меньше, чем плит на карбамидных олигомерах. Среди фенолоформальдегидных олигомеров для древесных плит наиболее подходят фенолоспирты как по массовости производства и доступности, так и по эффективности водозащитного действия. По аналогии с модифицированием древесины и фанеры пропитка и проклейка стружек фенолоспиртами придают древесным плитам повышенную стабильность и жесткость.

Для защиты древесно-стружечных плит от истирания и увлажнения, а также для создания гладкой поверхности с хорошими декоративными качествами плиты покрывают не только пленочными, но и жидкими полимерными материалами. В качестве покрытий используют лаки на основе фенольных, эпоксидных, меламиновых, фурановых, полиэфирных и других термореактивных полимеров, образующих прочную, твердую и малоистираемую поверхность. Применяют покрытия на основе термопластичных полимеров – поливинилхлорида, полиакрилатов, полиамидов, обладающих хорошими водоотталкивающими свойствами, морозостойкостью, ударопрочностью.

Плиты, покрытые фенольным или эпоксидным лаком, имеют водопоглощение 12-14% и набухают по толщине всего на 3%. Модуль упругости их при статическом изгибе возрастает благодаря упрочняющему действию покрытия до 12 ГПа против 2-2,5 ГПа у

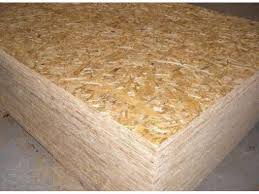

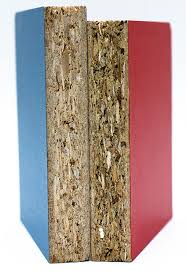

Рис. 18. Образцы ДСП

необработанных плит. Значительно повышается сопротивление истиранию.

Древесные плиты имеют различную плотность (г/см 3): очень малую (0,35), малую (0,36-0,5), среднюю (0,51-0,65), высокую (0,66-0,8), очень высокую (0,81-1). Плиты средней и высокой плотности применяют как отделочный и конструктивный материал, а малой и очень малой плотности – для тепло- и звукоизоляции. Средний предел прочности плит при изгибе равен 12-26 МПа (плоского прессования) или 6-8 МПа (экструзионных). Влажность – 5-10%. Древесно-стружечные плиты имеют длину 1800-3500 мм, ширину 1220-1750 мм, толщину 4-100 мм.

Виды и свойства

Древесностружечные плиты представляют собой крупноразмерные плоские плиты, получаемые горячим прессованием специально приготовленной древесной стружки с добавкой синтетических смол.

Древесностружечные плиты бывают однослойные и многослойные, сплошные и многопустотные.

По номенклатуре древесностружечные плиты делятся на легкие с средней плотностью от 250 до 450 кг/м3, полутяжелые от 400 до 800 кг/м3 и тяжелые от 800 до 1200 кг/м3.

Механические свойства. Древесностружечные плиты имеют более высокие показатели пределов прочности при сжатии, изгибе и растяжении, чем древесноволокнистые плиты при одинаковых значениях средней плотности.

Прочность плит при увлажнении резко падает, а при высыхании не восстанавливается до первоначальной величины.

Плиты легко поддаются механической обработке ручным инструментом и на станках. Их можно пилить, сверлить, фрезеровать. Они обладают гвоздимостью и хорошо удерживают винты.

Фибролит

Фибролит - это материал получаемый на основе древесной шерсти, портландцемента, магнезиальных вяжущих (рис.19).

По назначению различают фибролит: 1) теплоизоляционный; 2) теплоизоляционно-конструктивный; 3) акустический.

Рис. 19. Образцы фибролита

Плиты марок 300 и 350 обычно относятся к теплоизоляционному, а марок 400 и 500 к теплоизоляционно-конструктивному фибролиту.

Водопоглощение цементного фибролита 40-60%.

Фибролит легко подвергается механической обработке: его можно пилить, сверлить, вбивать в него гвозди. Шероховатая поверхность фибролита способствует хорошему сцеплению его со штукатуркой.

Сырьем для изготовления цементного фибролита являются древесина в виде древесной шерсти и портландцемент. Кроме того, применяют добавки хлористого кальция, растворимого стекла, гипса, сернокислого глинозема и некоторых других веществ для улучшения сцепления цемента с древесной шерстью и регулирования сроков схватывания.

Древесной шерстью называют длинную и тонкую древесную стружку. Длина шерсти 400-500 мм и короче, но не менее 200 мм. Ширина и толщина шерсти зависит от вида фибролита.

Портландцемент применяют марки 500.