Ячеистое стекло называют обычно пеностеклом или газостеклом. В настоящее время больше принято первое наименование его – пеностекло.

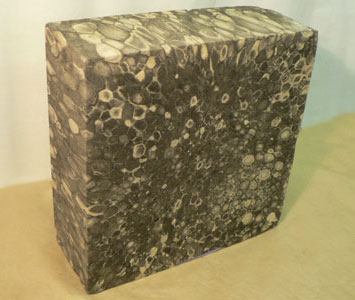

Ячеистое стекло, как уникальный, состоящий на 100% из стеклянных ячеек материал, был создан в 1930-е гг.: в СССР – МХТИ им. Д.И. Менделеева (Москва) и в США – в начале 1940-х фирмой Corning Glass Work. Вначале предполагалось применять пеностекло в качестве плавающего материала. Но вскоре выяснилось, что оно дополнительно обладает высокими тепло- и звукоизоляционными свойствами, легко подвергается механической обработке и склеиванию (рис.8). Впервые бетонные плиты с теплоизоляционной прослойкой из пеностекла были применены в 1946 г. при строительстве одного из зданий в Канаде. Этот опыт оказался настолько удачным, что материал сразу же получил всеобщее признание как долговечная изоляция для кровли, перегородок, стен и полов для всех видов построек.

При теплоизоляции стен пеностеклом использовалось такое его полезное свойство, как возможность обработки обычным инструментом. Пористая, шероховатая поверхность материала способствовала хорошему сцеплению со штукатуркой, мастиками, клеями, битумом и т.п. А такие свойства пеностекла, как влагонепроницаемость, постоянство объема, гигиеничность, устойчивость к температурному и химическому воздействию обусловили широкое использование его не только в обычном строительстве, но и при теплоизоляции холодильных сооружений, теплозащите агрегатов в нефтехимической, химической, пищевой, фармакологической промышленности (рис.9).

Ячеистое стекло представляет собой пористый материал в виде блоков и плит, состоящий из вспученной стекломассы с заключенными в ней ячейками.

Рис. 8. Образцы пеностекла

Рис. 9. Способ использования пеностекла

Основные свойства

Пеностекло обладает комплексом ценных свойств, выгодно отличающих его от многих других теплоизоляционных материалов. Высокая прочность, водостойкость, несгораемость, хорошее звукопоглощение, способность легко обрабатываться режущим инструментом, возможность получения материала с различной окраской являются главными достоинствами пеностекла.

Пористость пеностекла для различных видов его колеблется от 80 до 95%. Помимо пор, разобщенных между собой стекловидными стенками, в материале самих стенок содержатся мельчайшие микропоры.

Таким образом, пеностекло обладает двоякой пористостью, обеспечивающей его высокую теплоизоляционную способность.

Изменяя технологические параметры процесса порообразования, можно получать замкнутые или открытые, сообщающиеся между собой поры. Замкнутые мелкие поры предпочтительнее иметь в пеностекле, применяемом для теплоизоляции, а сообщающиеся губчатого вида поры наиболее желательны в пеностекле, используемом для звукопоглощения.

Размеры отдельных пор в пеностекле заводского производства колеблются от 0,1 до 2-3 мм.

Возможность регулирования пористости, а следовательно, и других свойств пеностекла является одним из важных факторов технологии его производства.

Средняя пористость пеностекла может находиться в пределах от 100 до 700 кг/м 3

Коэффициент теплопроводности пеностекла средней плотности 100-200 кг/м3 составляет 0,09-0,1 Вт/м∙К при температуре + 25° С.

Теплопроводность пеностекла возрастает с повышением температуры. Прочность пеностекла характеризуется пределом прочности при сжатии. Отличительным свойством пеностекла от других теплоизоляционных материалов является высокая прочность при одинаковых значениях средней плотности по сравнению с другими ячеистыми материалами.

Практические значения предела прочности пеностекла при сжатии при разной средней плотности его представлены ниже:

Средняя плотность в кг/м3 100 200 300 400

Прочность в кГ/см2 5 10-20 30 45-50

Прочность при сжатии автоклавных ячеистых бетонов марок 300, 500 и 600 равна соответственно 10, 25 и 35 кГ/см2. Особенно наглядно видно преимущество пеностекла, если для оценки прочности использовать коэффициент конструктивного качества. Так, у ячеистого стекла и ячеистого бетона, например марки 300, коэффициенты конструктивного качества соответственно будут равны 10 и 3,3, т. е. при одной и той же средней плотности ячеистое стекло в 3 раза прочнее ячеистого бетона.

Высокую прочность пеностекла следует объяснять главным образом прочностью его стекловидной фазы.

Водостойкость у пеностекла выше, чем у других теплоизоляционных материалов. Оно почти не подвергается разрушающему действию воды; гигроскопичность его незначительна. Водопоглощение пеностекла зависит от содержания в нем сообщающихся пор: с увеличением их количества водопоглощение повышается. Так, водопоглощение теплоизоляционного пеностекла с преимущественно закрытой пористостью колеблется в зависимости от режима спекания от 3 до 20% (по объему), а водопоглощение акустического пеностекла с преобладанием сообщающихся пор – 60-75% (по объему).

Пеностекло с замкнутыми порами адсорбирует влагу только на поверхности, такое пеностекло не тонет в воде и называется «плавающим» пеностеклом.

Температуростойкость пеностекла определяется началом размягчения исходного стекла и зависит от его химического состава. Для стекол обычного состава температуростойкость составляет 300-400°С, для бесщелочного стекла - 800-1000° С. Однако, с повышением температуры прочность пеностекла снижается; так, при 300°С пеностекло выдерживает нагрузку всего лишь 3 кПсм. Пеностекло обладает и достаточной термостойкостью при нагревании и последующем резком охлаждении.

Морозостойкость пеностекла с некоторым количеством открытых пор, как материала прочного и водостойкого, значительна; оно выдерживает в насыщенном водой состоянии 50 циклов попеременного замораживания (до - 30°С) и оттаивания (при +15, +20° С) со снижением первоначальной прочности на 20-25%.

Коэффициент звукопоглощения пеностекла с сообщающимися порами при частоте колебаний звука в пределах от 600 до 1200 гц равен примерно 0,5-0,6, т. е. превышает минимальный коэффициент звукопоглощения (0,4).

Декоративные свойства пеностекла обусловлены возможностью получения этого материала разной окраски. Достигается это применением в качестве сырья для изготовления такого пеностекла исходного цветного стекла, а также подбором соответствующих газообразователей или добавлением специальных красителей

Обрабатываемость пеностекла. Пеностекло легко поддается механической обработке ручным и механическим инструментом: его можно пилить, сверлить, вбивать в него гвозди, но гвоздей оно не держит, т. е. не обладает гвоздимостью.

Благодаря тому, что пеностекло состоит исключительно из стеклянных ячеек этот материал не дает усадки и не изменяет, геометрические размеры с течением времени под действием веса строительных конструкций и эксплутационных нагрузок. Все это имеет очень существенное значение, как для всей строительной конструкции в целом, так и для сохранения эксплутационных свойств теплоизоляционного слоя. Фактор стабильности геометрических размеров блоков из пеностекла позволяет осуществлять монтаж теплоизоляционного слоя с плотным прилеганием блоков и отсутствием зазоров, что, в свою очередь, позволяет исключить образование «мостиков холода» в теплоизоляции. Данный фактор имеет очень существенное значение т.к. материалы размеры, которых не стабильны из-за теплового расширения-сжатия или усадки во время эксплуатации могут вызывать повреждение гидроизоляционного и отделочного слоев, образовывать «мостики холода» из-за усадки, провисания или сжатия при охлаждении.

Пеностекло сделано из стекла и имеет коэффициент температурного линейного расширения сопоставимый с коэффициентом температурного линейного расширения материалов из которых состоят классические несущие конструкции: бетон, сталь, кладка из керамического или силикатного кирпича. Эта близость значений гарантирует стабильность размеров пеностекла, уложенного или смонтированного на стальную или бетонную конструкцию.

Тот факт, что блоки из пеностекла не коробятся и сохраняют свою форму, позволяет создавать уникальные по своей надежности и долговечности системы теплоизоляции зданий и сооружений эффективные во время эксплуатации, экономичные по капиталовложениям при обустройстве и не требующие значительного ухода с минимальным уровнем материальных и трудовых затрат на ремонт.

Уникальные свойства пеностекла в значительной степени обусловлены, как химическим составом конечного продукта (на 100% совпадающем с составом обычного посудного, бутылочного или оконного стекла), так и термическим процессом вспенивания и отжига при котором образуются сферические и гексагональные ячейки границами которых служат стеклянные стенки и составляющие твердую матрицу такого материала как пеностекло (рис.10).

Рис.10 Фотографии

среза образцов пеностекла с аморфной

и частично окристаллизованной структурой

Ячеистое строение может быть придано стеклу разными способами:

а) добавкой к сырьевой шихте веществ, вызывающих обильное бурление – пенообразование при варке стекла;

б) вдуванием в расплавленную стекломассу воздушной или газовой струи;

в) вспениванием размягченного стекла под вакуумом;

г) добавкой к тонкоизмельченному стеклу без расплавления его пенообразующих веществ (мыльный корень 1-2%) и закреплением полученной ячеистой структуры стабилизаторами ее, например растворимым стеклом (3-4%); этот способ называется холодным способом получения пеностекла;

д) спеканием при нагревании до 750-850°С стекольного порошка с газообразователями (0,5-3%) и закреплением ячеистой структуры отжигом полученных изделий. Такой способ называется порошковым, только его и применяют в настоящее время для промышленного производства пеностекла во всех странах.

Сырьевые материалы

Сырьем для получения пеностекла являются те же исходные материалы, что и для производства других видов стекла: кварцевый песок, известняк, доломит, сода и сульфат. Пеностекло можно вырабатывать из отходов стекольной промышленности – стекольного боя.

Для получения однородного по структуре пеностекла наиболее целесообразно применять специально приготовленный гранулят.

Химический состав отходов оконного стекла, используемых в производстве пеностекла, следующий в %: SiО2 70-72, СаО 7-8, MgO 3-4, Na2О 15-16, А12О3 до 2, такой же примерно состав должен иметь и стекольный гранулят.

В качестве сырья для получения пеностекла могут быть также использованы некоторые горные породы вулканического происхождения, содержащие щелочи; трахиты, сиениты, нефелины, обсидианы и др. Однако, из горных пород вследствие больших колебаний их химического состава, труднее получить однородное по своему строению и свойствам пеностекло, чем из стекольного боя, или специально приготовленного гранулята.

Газообразователи. В качестве газообразователей используют вещества, выделяющие при нагревании газы. Основные условия, предъявляемые к таким веществам: равномерное выделение газа в большом количестве в определенных температурных границах, доступность получения и невысокая стоимость. Этим условиям отвечают вещества, выделяющие при нагревании углекислый газ:

а) высококарбонизированные виды твердого топлива: антрацит, каменноугольный кокс, торфяной полукокс;

б) природные кальциты: известняк, мел, мрамор.

Кроме этих газообразователей в производстве пеностекла используют соединения марганца, например пиролюзит (Мп02), выделяющий при высоких температурах кислород.

Количество газообразующих добавок к основному виду сырья колеблется от 0,5 до 3 (в % по весу). Выбор вида газообразователя зависит от ряда условий: температуры спекания стекольного порошка, интервала вязкости стекломассы в пределах температуры вспучивания; необходимой пористости пеностекла замкнутой или сообщающейся, требуемой окраски пеностекла, доступности и стоимости газообразователя.

К газообразователям, разлагающимся при наиболее высоких температурах, относятся антрацит, кокс, графит.

Известняк применяют при менее высоких температурах спекания стекольного порошка. При еще более низких температурах спекания в качестве газообразователя используют пиролюзит и натриевую селитру.

Вид газообразователя влияет на образование замкнутых или сообщающихся пор: кальциты (известняк, мрамор) создают преимущественно сообщающиеся поры, а кокс и графит - замкнутые поры.

При выборе газообразователей учитывают также окраску, которую должно иметь пеностекло; для получения пеностекла белого цвета служит известняк или мрамор, черное пеностекло получают с использованием антрацита или сажи, фиолетовое – с применением пиролюзита. Для окраски пеностекла в другие цвета к шихте добавляют специальные красители: синий цвет пеностеклу придают соединения кобальта, красный цвет – закись меди (Си 2О).

В последние годы предложен ряд новых теплоизоляционных материалов, родственных пеностеклу по видам исходного сырья и способу получения высокопористого строения. К таким материалам относят пенокералит, пенокварц и пеносил.

Сырьем для получения пенокералита служат некоторые виды кирпичных глин с добавками плавней (например, болотной руды, содержащей около 50% Fe203) и газообразователей. Пенокварц получают из тонкоизмельченного чистого кварцевого песка с добавкой угля в качестве газообразователя.

Пеностекло, получаемое из бесщелочного сырья, обладает температуростойкостью до 1000°С.

Технология пеностекла

Порошковый способ, применяемый для производства пеностекла, заключается в нагревании измельченного в порошок стекла с добавкой газообразователя. Выделяющийся при высокой температуре газ вспучивает размягченную стекломассу и придает ей ячеистое строение, закрепляемое путем отжига в процессе охлаждения.

Технологические схемы производства пеностекла на отдельных заводах отличаются друг от друга главным образом подготовкой сырья и режимом спекания («вспенивания») стекольных шихт.

В зависимости от вида применяемого сырья пеностекло можно вырабатывать по двум основным технологическим схемам:

а) расширенной схеме производства, по которой сначала получают стекольный гранулят, а затем из него уже – пеностекло:

б) сокращенной схеме производства, по которой пеностекло вырабатывают непосредственно из стекольного боя.

Подготовка стекольного боя сводится к измельчению и смешиванию его с газообразователем. Обычно оба эти процесса осуществляются совместно в шаровых мельницах: тонкость помола стеклянного порошка и газообразователя должна быть одинаковой. Тонкость помола стеклянного порошка влияет на процесс спекания и свойства пеностекла: чем тоньше частицы стеклянного порошка, тем однороднее величина и форма пор, равномернее распределены поры в материале и прочнее материал. Тонкость помола зависит от вида измельчаемого стекла: бой стекла и заводские отходы его размалывают до 3000 см г, стекольный гранулят подвергают более тонкому измельчению 4000-4500см /г.

Сырьевыми материалами при изготовлении пеностекла из гранулята являются те же виды сырья, которые применяют и для выработки обычного стекла, например оконного: кварцевый песок, известняк, доломит, сода и сульфат.

Кварцевый песок сушат в сушильном барабане и затем просеивают. Известняк и доломит дробят в щековой или молотковой дробилке, сушат в сушильном барабане, измельчают в молотковой мельнице или в дезинтеграторе и просеивают.

Соду и сульфат тоже разрыхляют и просеивают в дезинтеграторе. Приготовленные таким образом компоненты стекольной шихты смешиваются в тарельчатых и других смесителях. Состав шихты может быть таким же, как и для оконного стекла.

Расплавление шихты и варку стекломассы осуществляют в ванных печах, почти не отличающихся по своей конструкции от стекловаренных ванных печей для других видов варки стекла. Такие печи имеют поперечное или подковообразное направление пламени. Струя жидкой стекломассы, вытекая из печи через отверстие в выработочной части, попадает в расположенный внизу печи небольшой водный бассейн для мокрой грануляции стекла, где и превращается в гранулят.

Экологический аспект производства и применения пеностекла также имеет немаловажное значение. Пеностекло это единственный эффективный теплоизоляционный материал, производимый на 100% из рециркулируемых утилизируемых стекольных отходов (стеклобоя). После эксплуатации блоки из пеностекла могут быть использованы вновь (пройдя стадию дробления) в качестве засыпного теплоизоляционного материала или добавки в легкие бетоны. Пеностекло отличается от всех эффективных теплоизоляционных материалов минимальным выбросом в атмосферу во время производства оксидов серы, азота, а также полностью исключает выброс летучих органических компонентов, формальдегидов, хлорфторуглеродов и т.п. соединений.

У пеностекла самый экономичный и эффективный коэффициент отношения срока эксплуатации материала к расходам энергии на его производство.

Энергосберегающие стекла

Ассортимент производимого стекла очень широк и для правильного выбора необходимо четко представлять, в каких условиях будет эксплуатироваться то или иное стекло. Так, например, не рекомендуется использовать тонированное стекло, с коэффициентом пропускания меньше 50%, в качестве облицовочного фасадного остекления, поскольку в жаркий солнечный день панели из него могут нагреваться до температуры 80-90 0С и выше. Это создает большие температурные напряжения, которые могут привести к разрушению панели со всеми вытекающими отсюда последствиями. В этом случае необходимо применение специальных закаленных, армированных или ламинированных стекол.

Выбор стекла должен определяться не только эстетическими соображениями, но и оптико-энергетическими характеристиками остекления и его биологическим воздействием. Чтобы грамотно использовать современные виды строительного стекла, необходимо знать, что такое солнечное излучение. Рассмотрим основные составляющие солнечного излучения:

- ультрафиолетовые лучи (длина волны 280-380 нм);

- видимый свет (длина волны 380-780 нм);

- короткие волны (длина волны 780-2480 нм);

- длинные волны (длина волны 2480 нм и более);

Световые лучи частично отражаются стеклом, частично поглощаются и частично проходят сквозь стекло, попадая внутрь помещения, для чего, собственно и, устраивают остекление. Коэффициент светопропускания стекла от 88% (для обычного полированного стекла) до 19% (специального)

Прямая солнечная энергия (короткие волны) – это невидимая часть спектра, она также частично отражается стеклом (особенно темным, окрашенным), а часть ее проходит внутрь помещения. Солнечный фактор (СФ) состоит из энергии прямого прохождения I и поглощенной стеклом энергии II, которую оно передает внутрь.

Солнечная косвенная энергия (длинные волны) передается тремя путями: теплопроводностью, конвекцией и тепловым излучением. 2\3 потери тепла через стекло происходит за счет теплопроводности и конвекции.

Придавая стеклу определенные свойства (создавая различные типы стекол), можно влиять на проникновение в помещение того или иного вида световой энергии. Каждый конкретный тип стекла должен выполнять вполне определенную функцию. Можно выделить пять основных функций стекла: теплоизоляция зимой; защита от перегрева помещений летом; звукоизоляция; обеспечение безопасности; эстетическая.

Наиболее распространенные типы стекол, влияющие на энергосбережение это низкоэмиссионные стекла, солнцезащитные и электрообогреваемые стекла.

Низкоэмиссионные стекла

Теплоизоляция в зимний период является наиболее важной функцией стекол для большинства регионов Казахстана. Как уже говорилось выше, потери тепла через стекло складываются из теплопроводности, конвекции и теплового излучения. Для уменьшения потерь тепла от теплопроводности и конвекции применяют двойное остекление (стеклопакеты), но это дает лишь незначительный эффект, т.к. основные теплопотери происходят за счет теплового излучения. Для уменьшения теплового излучения разработаны так называемые энергосберегающие стекла.

Придание энергосберегающих свойств стеклу связано с нанесением на его поверхность низкоэмисионных оптических покрытий, а само стекло с таким покрытием получило название низкоэмиссионного. Эти покрытия обеспечивают прохождение в помещение коротковолнового солнечного излучения, но препятствует выходу из помещения длинноволнового излучения, например от отопительного прибора (поэтому стекла с низкоэмиссиоными покрытиями также называют селективными стеклами).

Характеристикой энергосбережения является излучательная способность стекла (эмиссия). Под эмиссией понимают способность поверхности стекла отражать длинноволновое, не видимое человеческим глазом тепловое излучение. Эмисситент поверхности Е определяет излучательную способность стекла (у обычного стекла Е составляет – 0,83, а у селективного намного меньше – 0,04) и, следовательно, возможность как бы отражать обратно в помещение тепловое излучение.

В настоящее время с целью снижения потери тепла используется два типа покрытий стекла: так называемое К-стекло (Low-E) – с твердым покрытием и i-стекло (Double low-E) – с мягким покрытием.

Для придания флоат-стеклу теплосберегающих свойств непосредственно при изготовлении на его поверхности методом химической реакции при высокой температуре (методом пиролиза) создается тонкий слой из оксидов металлов InSnO2, который является прозрачным и в то же время обладает электропроводностью, что напрямую связано с излучательной способностью Е-поверхности. Величина Е у К-стёкол около 0,2.

Теплосберегающие i-стекла по своим свойствам превосходят К-стекла в 1,5 раза. Это стекло производится вакуумным напылением и представляет собой тройственную структуру (иногда и более) из чередующихся слоев серебра и диэлектрика (AIN, TiO2 и др.)

Основная область применения таких стекол – использование их в составе стеклопакетов, теплосберегающие свойства которых во многом определяются параметрами покрытия на стекле.

Солнцезащитные стекла

Под солнцезащитным стеклом понимается стекло, которое обладает способностью снижать пропускание световой и\или солнечной тепловой энергии. Солнцезащитными являются, например, окрашенные по всей массе стекла, а также некоторые виды стекол с покрытиями.

Окрашенное в массе стекло изготавливается путем добавления оксидов металлов в расплавленное стекло. Эти оксиды определяют не только конечный цвет продукта (бронзовый, серый, зеленый или синий), но и определяют его световые и энергетические свойства.

Тонированные стекла частично поглощают тепловые лучи, оставаясь достаточно прозрачными для видимого света. Снижение проникновения солнечного тепла связано с тем, что часть тепла, которое попадает на стекло, поглощается самим стеклом. Поглощенное тепло в дальнейшем выделяется в ту сторону, температура воздуха которой ниже. Количество тепла, которое проникает через стекла, зависит от его цвета и толщины.

По механизму действия солнцезащитные стекла можно разделить на 2 группы: преимущественно отражающие излучение и преимущественно поглощающие излучение.

Светоотражающие стекла первой группы представляют собой листы бесцветного или окрашенного стекла, одна сторона которых покрыта тонким прозрачным слоем оксидов металлов (наносимым в процессе производства), который препятствует проникновению излучения через стекло. Следует отметить, что отражающие слои одновременно поглощают какую-то часть излучения. Устанавливать подобные стекла можно как покрытием вовнутрь помещения, так и наружу. Расположение покрытия очень важно, т.к. именно это определяет и оттенок стекла и его технические характеристики.

При изготовлении поглощающих стекол на расплавленную стекольную массу наносятся либо кристаллы металлов, либо оксиды металлов, которые обладают способностью поглощать часть солнечного излучения. При этом стекла нагреваются и отдают большую часть полученного ими тепла в наружное пространство. Часть тепла, однако, передается внутрь помещения, что является, конечно, нежелательным явлением, поскольку увеличивает потребность в энергии для охлаждения помещения.

Конструкции, сочетающие в себе отражающие покрытия и покрытия с низкой излучательной способностью, являются новым изделием, появившимся в продаже.

Полностью отражающие поверхности прозрачных стекол получают путем последовательного нанесения нескольких слоёв покрытия на поверхность стекла. Как правило, количество покрывающих слоев равняется пяти, из которых четыре являются слоями оксидов металлов, а пятый работающий слой состоит из серебра. Серебро обладает способностью пропускать видимый свет так же, как и обычное стекло. В случае, когда длина волны больше 0,76 мкм, серебро почти полностью. Отражает все излучение. Кроме того, такие стекла обладают и хорошей теплоизолирующей способностью.

Электрообогреваемые стекла

Электрообогреваемое стекло изготавливается на основе низкоэмиссионого стекла с подключением к нему электрического тока. Это стекло функционирует как теплозеркало, которое пропускает свет, но отражает тепло. Таким образом, при подключении к источнику напряжения поверхность стекла нагревается, что может быть использовано в самых различных целях: снижение циркуляции холодного воздуха в помещениях, увеличение общей температуры (источник тепла), снеготаяние и т.д.

Стеклопакеты

Оконные заполнения в зданиях, обладая необходимыми теплозащитными качествами, должны обеспечивать требуемый световой комфорт в помещении и иметь достаточную воздухопроницаемость для естественной вентиляции.

Действующие нормативы устанавливают следующие требования к окнам жилых зданий:

– сопротивление теплопередаче должно быть не менее 0,6 (м2·°С)/Вт, сопротивление воздухопроницанию - не менее 0,56 м2·ч Па/кг;

– механические показатели и другие требования – в зависимости от конструкции и материалов, из которых изготовлен оконный блок.

По конструкции все окна состоят из светопропускаемых и непрозрачных частей. В качестве заполнения светопропускаемой части окон используют стеклопакеты и стекла различной толщины.

Стеклопакеты состоят из двух или нескольких стекол и дистанционной рамки с осушителем. Стекла разделены между собой промежутком, заполненным разреженным воздухом или инертным газом (аргоном, криптоном) и герметично соединены по контуру.

Стеклопакеты обладают высокими тепло- и звукоизоляционными свойствами. Благодаря герметичности, в промежуток между стеклами не попадает влага и пыль, не ухудшается освещенность помещений.

Для производства стеклопакетов можно использовать почти все типы стекол. Выбор стекол зависит от требований, предъявляемых к конкретному окну. Очень важно также правильно определить местоположение и ориентацию стекол со специальными свойствами в стеклопакете.

Например, в случае использования селективных стекол поверхность с нанесенным покрытием, как правило, находится внутри стеклопакета. Солнцезащитные стекла рекомендуется устанавливать в качества внешних стекол. Из-за возникновения термических напряжений в каждом отдельном случае важно выяснить необходимость закалки солнцезащитных стекол. На толщину солнцезащитных стекол с отражающей поверхностью важно обращать пристально внимание также по причинам эстетического характера.

В качестве материала для дистанционных рамок применяются, как правило, алюминий и оцинкованная сталь, реже пластмасса. Дистанционная рамка выполняется полой внутри, со специальными диффузионными отверстиями (дырочной перфорацией, щелями). Внутри находится осушитель, задача которого – способствовать быстрой абсорбции (впитыванию) самых незначительных количеств воды в межстекольном пространстве. Тем самым, предотвращается выпадение росы внутрь стеклопакетов в холодное время года. Особое внимание уделяется свойствам тех поверхностей рамок, которые образуют соединение с герметиками.

Швы между дистанционной рамкой и стеклами заделываются герметиками. Основная задача герметиков – обеспечить прочность стеклопакетов и не допустить проникновение водяных паров в меж стекольное пространство. Качественные стеклопакеты изготавливаются по принципу двойной герметизации. Внешний герметик обладает высокой способностью сопротивляться проникновению водяного пара, а внутренний придает требуемую прочность конструкции.

Для заполнения межстекольного пространства в стеклопакетах вместо воздуха используют инертные газы или смеси газов, что существенно улучшает тепло- и звукоизолирующие свойства стеклопакетов. В том случае, когда межстекольное пространство стеклопакета заполняется более плотным, по сравнению, с воздухом газом, потери тепла, происходящие за счет конвекции и теплоотдачи внутри стеклопакета, снижаются. Теплопроводность, плотность, динамическая вязкость и собственная теплоемкость газов оказываются влияние на теплопроводность межстекольного пространства. Наиболее часто для заполнения межстекольного пространства применяются аргон и криптон. Криптон – реже встречающийся и значительно более дорогой по сравнению с аргоном инертный газ, но он в большей степени, чем аргон, повышает теплоизолирующую способность стеклопакета.