Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Интересное:

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Сдвиговые свойства используют для изучения и расчета течения структурированных жидкостей (молоко, мясные бульоны и др.) и пластично-вязких систем (колбасный фарш), а также для оценки поведения упругоэластичных продуктов (готовые колбасные и мясные изделия) при воздействии на них касательных сдвиговых напряжений. С помощью этих параметров рассчитывают течение продукта в трубах, рабочих органах машин и аппаратов и определяют необходимые усилия для перемещения продукта. Кроме того, они позволяют судить о качестве продукта и степени его обработанности, т. е. обосновать оптимальные технологические и механические условия процесса.

К основным сдвиговым свойствам пищевых масс относятся статическое и динамическое предельные напряжения сдвига, эффективная и пластическая вязкости, пластичность структуры, условно мгновенный модуль упругости, эластичный и равновесный модули упругости, период релаксации.

Статическое предельное напряжение сдвига θ0 (Па) численно равно усилию, приходящемуся на единицу площади поверхности продукта, при превышении которого продукт начинает течь, т. е. это напряжение, после достижения которого в системе начинают развиваться необратимые деформации.

Динамическое предельное напряжение сдвига θ0д(Па) — это напряжение, численно равное длине отрезка, отсекаемого на оси абсцисс прямой линии, характеризующей зону пластично-вязкого течения, в координатах градиент скорости сдвига — напряжение сдвига.

Эффективная вязкость ŋ эф (Па∙с) — это так называемая кажущаяся вязкость, которая является переменной величиной и зависит от градиента скорости сдвига продукта, т. е. это итоговая переменная характеристика, описывающая равновесное состояние между процессами восстановления и разрушения структуры в установившемся потоке. С увеличением напряжения сдвига эффективная вязкость уменьшается.

|

|

Пластическая вязкость ŋ m (Па∙с) — величина постоянная, характеризуемая углом наклона прямой в осях координат градиент скорости γ (с–1) — напряжение сдвига θ (Па), не выходящей из начала координат и отсекающей на оси абсцисс отрезок, равный статическому предельному напряжению сдвига.

Динамическая вязкость ньютоновской жидкости θ (Па∙с) — величина постоянная и характеризует сопротивление ньютоновской жидкости касательным силам внутреннего трения и изменению своей формы в процессе течения.

Пластичность структуры (с–1) — это отношение статического предельного напряжения сдвига к пластической вязкости.

Условно-мгновенный модуль упругости представляет собой отношение напряжения к условно-мгновенной истинно упругой составляющей деформации сдвига. Упругость тел при сдвиге характеризуется модулем упругости второго рода G = θ/γ.

Эластичный модуль — это отношение напряжения θ к эластической деформации γ э .

Равновесный (релаксационный) модуль — это отношение напряжения θ к общей упругой деформации γ уп, когда нельзя разграничить условно-мгновенную истинно упругую γ0 и эластическую γ э деформации.

Период релаксации — это продолжительность релаксирования (восстанавливания) напряжения при постоянной деформации или деформации после снятия напряжения τ р (с).

Сдвиговые свойства пищевых сред характеризуют поведение объема продукта при воздействии на него сдвиговых, касательных напряжений. Приборы для измерения указанных свойств по принципу действия подразделяются на следующие группы:

1) ротационные;

2) капиллярные;

3) пенетрометры;

4) приборы с плоскопараллельным смещением пластин и др.

Наибольшее распространение в исследованиях сдвиговых свойств пищевых продуктов получили вискозиметры различных типов и конструкций (рис. 7.7).

|

|

Ротационные вискозиметры. Ротационные вискозиметры получили широкое применение для изучения реологических свойств, как исходного сырья, так и продуктов производства, вследствие простой методики проведения измерений и обработки экспериментальных данных.

В настоящее время насчитывается несколько сотен конструкций ротационных вискозиметров, которые можно разделить на две основные группы. К первой группе относятся приборы, имеющие постоянный момент вращения ротора при переменной частоте вращения, ко второй — приборы, имеющие постоянную частоту вращения ротора при переменном вращающем моменте.

Принципиальные схемы ротационных вискозиметров представлены на рис. 7.8. Их рабочие органы могут иметь одну геометрическую форму: коаксиальные цилиндры (рис. 7.8 а), сферы или полусферы (рис.7.8 б), два конуса (рис. 7.8 в), две плоскопараллельные пластины (рис. 7.8 г), два плоских кольца (рис. 7.8 д) или два конических кольца (рис. 7.8 к). Рабочий зазор или рабочий орган может быть комбинированным, т. е. состоять из нескольких различных поверхностей: цилиндр — диск (рис. 7.8 е), цилиндр — полусфера

(рис. 7.8 ж), конус — диск (рис. 7.8 з), цилиндр — конус (рис. 7.8 и), цилиндр — конус — диск (рис. 7.8 л)и пр. Между рабочими поверхностями находится исследуемый продукт. Измеряется сила сопротивления внутри продукта при вращении одной из поверхностей.

Принцип ротационных вискозиметров с измерительными ячейками типа коаксиальных цилиндров, конус — плоскость и плоскость — плоскость позволяет конструировать разнообразные абсолютные реометры.

В абсолютных вискозиметрах применяются два основных варианта вышеописанной геометрии измерительных систем, которые позволяют:

-задавать напряжение и определять полученную в результате величину скорости сдвига; эти приборы называют ≪реометрами (вискозиметрами) с контролируемым напряжением, или CS-реометрами≫;

-задавать скорость сдвига и определять полученное в результате этого напряжение сдвига; эти приборы называют ≪реометрами (вискозиметрами) с контролируемой скоростью сдвига, или CR-реометми≫.

Некоторые современные вискозиметры могут работать в обоих режимах испытаний. Но они обладают другим дополнительным техническим отличием, а именно: они снабжены измерительными системами Серле или Куэтта.

|

|

Принцип Серле заключается в том, что внешний цилиндр (стакан) неподвижен и в нем можно задавать определенную температуру с помощью рубашки или внешней термостатирующей бани, в которых циркулирует теплоноситель, подаваемый из термостата. Внутренний цилиндр, ротор, вращается специальным мотором. Момент вращения на валу мотора может быть предварительно задан.

Принцип Серле в данном контексте означает, что крутящий момент передается непосредственно на вал ротора, скорость вращения которого подлежит измерению. Измерительные системы устроены таким образом, что

крутящий момент может быть пересчитан в напряжение сдвига, а частота вращения ротора — в скорость сдвига.

Измерение вязкости заключается в предварительном задании вращающего момента, измерении полученной частоты вращения ротора, оценки по этим данным напряжения и скорости сдвига, после чего рассчитывают соответствующую вязкость.

С помощью реометров (вискозиметров) такой конструкции можно измерять и вязкоупругие характеристики твердообразных тел и жидкостей, что дает основание считать их первоклассными реометрами.

Принцип Куэтта заключается в том, что внешний цилиндр вращается с определенной скоростью двигателем. Термостатирование внешнего цилиндра технически сложно и достаточно дорого. Вращение внешнего цилиндра вызывает течение жидкости в кольцевом зазоре. Из-за сопротивления жидкости, подвергаемой сдвигу, крутящий момент, пропорциональный вязкости жидкости, передается на внутренний цилиндр и также должен вызвать его вращение. Этот крутящий момент определяют, измеряя противодействующий крутящий момент, необходимый для того, чтобы внутренний цилиндр оставался неподвижным.

В конструкции куэттовского типа движущее усилие прикладывают к внешнему цилиндру, а крутящий момент, связанный с вязкостью, измеряют на валу внутреннего цилиндра — другого элемента измерительной системы.

В измерительных системах куэттовского типа сохраняется ламинарный режим течения даже в том случае, когда низковязкие жидкости испытывают при высоких скоростях сдвига. Именно в этой области они превосходят CR-реометры типа Серле. Другое заслуживающее внимания дополнительное преимущество этих реометров заключается в том, что они могут быть сконструированы таким образом, чтобы обеспечить возможность исследования характеристик вязкоупругих жидкостей.

|

|

Реометры с измерительной системой Куэтта также можно отнести к приборам высшего класса, которые позволяют глубже проникнуть в природу вязкоупругих жидкостей.

Как CS-, так и CR-реометры с измерительными системами типа Серле или Куэтта при измерении идентичных нетиксотропных жидкостей дают идентичные кривые течения или вязкости.

Ротационный вискозиметр РВ-8 системы Воларовича предназначен для изучения свойств мучного теста, жидких полуфабрикатов хлебопекарного производства, мясного фарша, конфетных масс, помады и других пищевых сред.

Ротационный вискозиметр Воларовича РВ-8 (рис. 7.9) имеет термостатирующий сосуд 1 цилиндрической формы, на внешней поверхности которого размещена электрическая спираль 2, с ее помощью устанавливается и поддерживается постоянной заданная температура термостатирующей жидкости (вода, машинное масло и т. п.). Спираль закрыта от внешней среды изоляцией 3. Вискозиметр располагается на горизонтальной плите с регулировочными винтами 4 и уровнемером 5 для установки его в горизонтальном положении. Сверху на термостатирующем сосуде имеется установочная плита 6, на которой закреплен рабочий цилиндр 7 для размещения в нем исследуемого пищевого продукта.

Внутри рабочего цилиндра концентрично его внутренней поверхности расположен ротор 8, который опирается на шарикоподшипниковые опоры, находящиеся в вертикальном кронштейне 9, завинчивающемся в установочную плиту. На хвостовике ротора закреплен шкив 10 с двумя нитями, проходящими через блоки 11. На концах нитей закреплены весовые чаши для нагружения их различными грузами. Вискозиметр имеет шкалу и указательную стрелку для измерения количества делений при вращении ротора под действием установленных грузов. На кронштейне ротора установлено устройство 12 для фиксации вращательного движения ротора.

Ротационный вискозиметр «Реотест-2» используется как для определения динамической вязкости ньютоновских жидкостей, так и для проведения глубоких реологических исследований неньютоновских жидкостей. Им можно измерить следующие показатели текучести: структурную вязкость, пластичность (предел текучести) и тиксотропию.

Ротационный вискозиметр ≪Реотест-2≫ (рис. 7.10) состоит из приводного механизма 1, механизма измерительного прибора 2 и цилиндрического прибора 3.

|

|

Приводной механизм 1 заключает в себе в ножке 4 синхронный двигатель с переключаемыми полюсами, 12-ступенчатую коробку передач 5 и мост передачи 6. У измерительного вала могут существовать всего 12 различных ступеней числа оборотов с фактором градации 3. Желаемая ступень числа оборотов, которая соответствует данному положению рычага управления, показывается на шкале 8. В ножке 4 расположен переключатель числа оборотов 9, при помощи которого производится изменение числа оборотов двигателя от 1500 мин–1 (положение а) до 750 мин–1 (положение б).

Механизм измерительного прибора 2 является механико-электрическим преобразователем вращающего момента. Для измерения действующего у вращающегося измерительного цилиндра или измерительного конуса вращающего момента пользуются относительным вращением измерительного вала 10 по отношению к ведущему валу 11 против действия двухступенчатого динамометра 12.

Цилиндровое измерительное устройство 3 состоит из измерительного цилиндра 15, мерного бачка 16 и сосуда для регулирования температуры 17. С прибором Р2 могут комбинировать пять цилиндровых измерительных устройств различных геометрических размеров.

Ротационный вискозиметр РМ-1 системы С. А. Мачихина предназначен для исследования реологических

свойств различных масс при повышенных давлениях, а также для точной автоматической регистрации различ-

ных по величине деформаций.

Прибор (рис. 7.11) состоит из следующих основных элементов: плиты 2, на которой неподвижно укреп-

лены две стойки 1 и 3 с основаниями 15 и 20. На основании 20 установлены рабочая камера 18 и опорный

узел 21. Для поддержания требуемой температуры рабочая камера 18 имеет рубашку 16. Внутри камеры

запрессована рифленая втулка 19, наличие которой устраняет возможность проскальзывания продукта.

Сменный ротор 8 установлен па приводном валике 22. Давление в исследуемой массе создается посредством

поршня 9 с уплотнительными кольцами. Перемещение поршня осуществляется винтом 14 при вращении

ручки 13. Регистрация избыточного давления осуществляется тензометрическими датчиками 17. Валик 22

приводится в движение от шкива 5, который вращается под действием момента, создаваемого грузами 10.

Грузы подвешены на нитях 11 через блоки 6 и 12. Измерение угла поворота ротора осуществляется при по-

мощи фотоэлектрического диска 4, закрепленного на валике 22 специальным устройством. Для остановки

и фиксации ротора в определенном положении служит фиксатор 7.

Угловая скорость ротора регистрируется самопишущим прибором. При обработке опытных данных следует учитывать моменты сил трения в опорах, поэтому определяется масса грузов, необходимая для обеспечения холостого хода подвижной части прибора.

Вискозиметр для исследования структурно-механических свойств колбасного фарша под давлением до 106 Па или под вакуумом разработан А. В. Горбатовым, В. Д. Косым и другими авторами (рис. 7.12).

Устройство имеет цилиндр, внутри которого на оси вращаются рифленый ротор и шкив с отверстиями. Каждое из отверстий соответствует определенному углу поворота ротора (10°). На стакане установлены датчики

измерения давления, герметическая конструкция которых позволяет монтировать их в термостате.

Для создания давления в цилиндре в верхней его части находится поршень с уплотнительными сальниками и резиновой мембраной. Поршень опускается и поднимается с помощью накидной гайки, навинчивающейся на стакан. Осевое давление фарша в стакане измеряют манометром, установленным внутри поршня. Для создания вакуума в цилиндре в верхней его части смонтирован патрубок, перекрываемый краном. Сальник, расположенный в станине, предотвращает попадание фарша в подшипники. Заданная температура в термостате поддерживается регулятором, датчиком которого служит термопара. Температура фарша регистрируется также термопарой, установленной в цилиндре. Устройство работает следующим об-

разом. Пространство между ротором и стенками цилиндра заполняют фаршем. При исследовании его свойств под давлением необходимо перемещать поршень с помощью гайки до тех пор, пока датчики давления среды во всех точках зазора не покажут одинаковую заданную величину. При исследовании вакуумированного фарша вискозиметр подключают к вакуумной системе через специальный патрубок. Вращение рабочего ротора прибора осуществляется с помощью грузов. Частоту вращения ротора измеряют специальным механическим приспособлением (рис. 7.13), а скорость деформации фарша — массой груза. С целью повышения точности измерений на данном приборе устанавливают устройство КВД-25 для автоматической фиксации частоты вращения ротора.

|

При градуировке приборов вместо рифленого ротора (высота 0,1 м, диаметр 0,032 м) вставляют гладкий (высота 0,003 м, диаметр 0,01 м). Колбасный фарш с различными реологическими свойствами помещают в стакан.

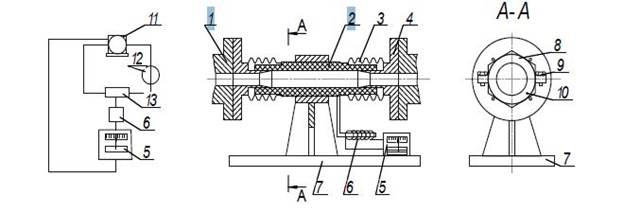

Вибровискозиметр. Предназначен для измерения вязкости различных материалов при наложении вибрации на их стационарное течение и при повышенном давлении. Устройство (рис. 7.14) представляет собой ротационный вискозиметр, в котором внутренний цилиндр вращается, а наружный совершает колебания вдоль и вокруг собственной оси.

Измерительная головка (рис. 7.14 а) содержит внутренний 9 и наружный 10 цилиндры, неподвижную камеру 2 с поршнем 1. Цилиндр 10 имеет рифленую втулку 11. Внутренний цилиндр приводится во вращение парой свободнопадающих грузов 3, подвешенных на нитях 4, которые закреплены на барабане 6 и перекинуты через блоки 5. Барабан 6 жестко посажен на вал внутреннего цилиндра 9. Поршень 1 перемещается по камере 2 с помощью винтового механизма, содержащего винт 16, гайку 17 и маховик 18.

Давление в массе фиксируется датчиком 12, сигналы которого усиливаются прибором 13 и регистрируются на приборе 14.

Для центрирования поршня служит шарик 15. Для обеспечения избыточного давления наружный цилиндр имеет заглушку 8 с фторопластовым уплотнительным кольцом 7. Наружный цилиндр 10 снабжен

двумя сменными рычагами 20 и 26 (рис. 7.14 б, в). Рычаг 20 служит для сообщения наружному цилиндру осевых колебаний, он может поворачиваться вокруг неподвижной оси 21 и присоединяется к цилиндру 10

так, что пальцы 22 цилиндра входят в соответствующие пазы рычага 20. Рычаг 26 служит для сообщения наружному цилиндру вращательных колебаний. Оба рычага имеют вилку, которая охватывает эксцентрик 19 вибратора. Для фиксации необходимого направления колебаний наружного цилиндра предназначено направляющее устройство, состоящее из кронштейна 23 и планки 24 с пазом. К наружному цилиндру привинчивается конический палец 25, который при колебаниях цилиндра скользит по поверхности паза.

Испытуемую массу загружают в камеру 2 и поршнем 1 нагнетают в кольцевую цилиндрическую полость между внутренним и наружным цилиндрами. С помощью коробки передач и клиноременных передач устанавливают необходимое значение частоты вращения эксцентрика, а по индикатору — заданную величину суммарного эксцентриситета. Затем нагружают внутренний цилиндр. Груз 3, опускаясь, нажимает на верхнюю планку А (см. рис.7.14 а), которая замыкает электрическую цепь счетчика-секундомера. После прохождения груза мимо нижней планки Б последняя размыкает цепь секундомера. Тем самым измеряется время прохождения грузом расстояния между планками А и Б. С помощью вибровискозиметра определяют скорость сдвига, напряжение сдвига и эффективную вязкость.

Основные размеры измерительной части вискозиметра: диаметр наружного цилиндра 30 мм, диаметр внутреннего цилиндра 10 мм, длина цилиндра 80 мм. Частота вращения эксцентрика изменяется от 62 до 1915 об/мин, эксцентриситет — в диапазоне 0…6 мм.

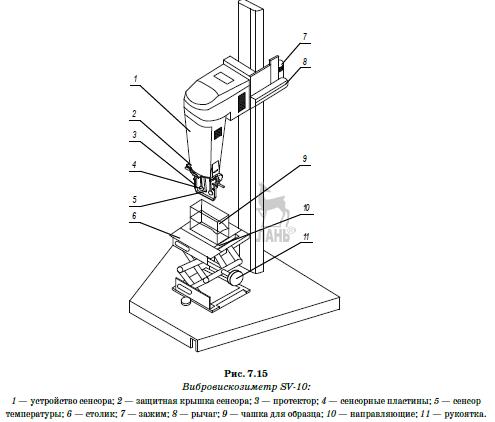

Вибровискозиметры SV-10 / SV-100. Предназначены для измерения динамической вязкости различных жидкостей в химической, нефтяной, пищевой, фармацевтической, парфюмерной и других отраслях промышленности, а также для научных исследований. Принцип их действия основан на зависимости мощности, которая затрачивается на возбуждение вибрации двух тонких сенсорных пластин с частотой 30 Гц и постоянной амплитудой около 1 мм, от вязкости жидкости. Указанный принцип, реализованный в приборе, позволяет проводить измерения во всем диапазоне без замены сенсорных пластин. Сенсор, представляющий собой тонкую пластину, не деформирует структуру образца. Таким образом, возможно стабильное измерение неньютоновских жидкостей. Кроме того, можно измерить вязкость образца, содержащего пузырьки, не разрушая их.

Вибровискозиметр (рис. 7.15) состоит из измерительного блока и блока управления с цифровым дис-

плеем. В приборе установлен температурный датчик, обеспечивающий измерения температуры исследуемой жидкости.

Капиллярные вискозиметры. Приборы этого типа применяются в основном для измерения характеристик пищевых сред, обладающих относительно небольшой вязкостью. Примерами таких сред являются мясные бульоны и топленый жир, кровь, подсолнечные и соевые мисцеллы, кондитерские жиры, растительные масла и т. д.

Приборы этой группы могут иметь как простую, так и достаточно сложную конструкцию и предназначены для измерения вязкостных, а не упругих свойств даже в том случае, если образцы являются вязкоупругими.

Сечение капилляров может быть круглым или плоским (щелевым). Ламинарное течение в капиллярах может быть представлено как телескопическое скольжение набора трубкообразных слоев по отношению друг к другу.

По конструкции и качеству результатов измерения вязкости капиллярные вискозиметры можно разделить на такие, в которых в качестве движущей силы для прохождения жидкости через капилляр применяют переменное давление, и такие, в которых для этой цели используют силу гравитации. Кроме того, капилляры могут быть длинными или короткими и иметь высокое или низкое отношение длины к диаметру.

Вискозиметр Уббелоде (рис. 7.16) представляет собой U-образные трубки, в одно из колен которых помещен капилляр. Для истечения жидкости в таком вискозиметре необходимо в одном из колен принудительно создавать давление или разрежение. При измерении вязкости измеряют период времени ∆ t, необходимый для истечения определенного количества жидкости через капилляр или для прохождения мениска жидкости через между двумя отметками М1 и М2. Так как плотность образца является важным параметром, результаты испытаний выражают в единицах кинематической вязкости.

Вискозиметр Кэннона-Фенске (рис. 7.17) предназначен для измерения вязкости непрозрачных или темных ньютоновских жидкостей. В этом случае также измеряют период времени, за который мениск жидкости проходит от отметки М1 до отметки М2.

Капиллярные вискозиметры имеют достаточно длинный капилляр с малым диаметром. Чтобы минимизировать влияние неламинарности потока, неустановившегося течения образца при входе в капилляр и т. д., которые приводят к погрешностям измерения вязкости, применяют капилляры с отношением длины L к диаметру D, равным L / D 30/1 или более.

Вискозиметр с падающим шариком (рис. 7.18) предназначен для измерения вязкости систем в диапазоне от газов до жидкостей с низкой и средней вязкостью. Используется как в промышленности, так и в исследовательской работе, особенно при измерении низковязких ньютоновских жидкостей, таких как напитки или плазма крови.

Образец помещают в стеклянную измерительную трубку 1, окруженную рубашкой 3, для обеспечения точного контроля температуры с помощью циркуляционного термостата. При проведении измерений трубку располагают с наклоном в 10°по отношению к вертикали. На ней нанесены кольцевые метки на расстоянии 100 мм друг от друга. Шарику 2 дают возможность катиться по стенке трубки сквозь жидкий образец. При движении от исходного положения в начале трубки (скорость v = 0) шар сначала ускоряет движение, а затем приобретает постоянную скорость движения, т. е. движется равномерно. При этом реализуется установившееся сдвиговое течение жидкости в серпообразном зазоре вокруг шара. Измеряют время, необходимое для того, чтобы шар прошел расстояние между двумя кольцевыми метками. Измеренную величину времени используют для расчета вязкости в абсолютных единицах мПа∙с. Этот прибор калибруется с помощью ньютоновских жидкостей с известной вязкостью.

Непрерывнодействующие капиллярные приборы. Данный тип приборов позволяет объективно контролировать качество продукта по его структурно-механическим свойствам в процессе изготовления, с целью обеспечения и поддержания эталонных показателей в процессе производства изделий. При этом существует обратная связь приборов с технологическим оборудованием.

Для определения структурно-механических свойств продукта в потоке разработан ряд приборов, среди которых различают капиллярные приборы с сильфонными и пружинными элементами, а также мостового типа. С помощью капиллярных приборов можно непрерывно измерять структурно-механические характеристики продукта, например, фарша в потоке при производстве колбасных изделий и автоматически регулировать процесс измельчения. Кроме того, они могут автоматически сортировать продукцию по структурно-механическим свойствам в заданном интервале. Для этого на трубопроводе предусматривают трехходовой кран.

Капиллярный прибор с сильфонными элементами. Разработан А. В. Горбатовым, В. Д. Косым, Г. Е. Лимоновым и др. (рис. 7.19), имеет датчик, который представляет собой трубку с укрепленными по краям упругими элементами — сильфонами, и преобразователь, связанный с регулирующим прибором.

Направляющая втулка разборная и состоит из верхней и нижней половин, последняя жестко сварена с основанием. Обе половины крепят одну к другой гайками.

Устройство работает следующим образом. Во время измельчения фарш постоянно перемещается насосом через устройство, с помощью которого непрерывно измеряются его структурно-механические свойства.

Рис. 7.19. Капиллярный прибор с сильфонными элементами:

1, 4 — патрубки с фланцами; 2 — трубка; 3 — сильфоны; 5 — регистрирующий прибор; 6 — преобразователь; 7 — основание; 8, 10 — соответственно верхняя и нижняя части направляющей втулки; 9 — барашки; 11 — измельчитель; 12 — насос; 13 — сильфонный прибор в технологической схеме.

Из-за малой длины трубопровода и небольшого давления перетирание фарша в насосе, а следовательно, и дополнительное изменение структурно-механических свойств практически отсутствуют. В момент прохождения измельченного фарша через устройство горизонтальная трубка, находясь между упругими элементами — сильфонами, перемещается в продольном направлении под действием сил трения, возникающих между слоями фарша и стенками трубки. Расстояние, на которое перемещается трубка, зависит от степени готовности фарша, т. е. от его эффективной вязкости. Следовательно, скорость движения фарша или значение градиента скорости надо выбирать таким, при которых изменение эффективной вязкости от степени измельчения наиболее чувствительно. После достижения оптимальной степени измельчения показания прибора через первичный преобразователь передаются вторичному регулирующему прибору, который дает команду на автоматическое отключение измельчителя.

Капиллярный прибор с пружинными элементами. Разработан Р. X. Байгильдиным, А. В. Горбатовым, В. Д. Косым и другими специалистами (рис. 7.20). Отличие данного прибора от прибора с сильфонными элементами состоит в том, что с целью улучшения санитарно-гигиенической обработки прибора и повышения чувствительности его к изменению структурно-механических свойств упругие элементы — сильфоны заменены сменными пружинами. Жесткость пружины выбирают в зависимости от вида фарша, т. е. от диапазона изменения его свойств, что повышает точность измерений. Для создания герметичности сопряжения патрубки и чувствительные элементы прибора выполнены конусными и снабжены лабиринтным уплотнением. Принцип действия приборов основан на методе капиллярной вискозиметрии, который предполагает равномерное движение деформируемой среды, перемещающейся в ламинарном режиме, отсутствие влияния эффекта пристенного скольжения; скорость сдвига в любой точке

|

Рис. 7.20. Капиллярный прибор с пружиннымиэлементами:1, 5 — патрубки; 2 — проточки; 3 — чувствительный элемент; 4 — пружины; 6 — преобразователь; 7 — регистрирующий прибор.

Капиллярный прибор мостового типа. Принцип действия данного устройства (рис. 7.21) основан на том, что при протекании продукта через трубки различного сечения возникает перепад давления (разбаланс моста). Если меняются свойства, то изменяется и перепад давления, который регистрируется прибором. При наличии обратной связи это устройство может регулировать консистенцию фарша. Показания мостового устройства основаны на том, что разности скоростей и потерь давления в плечах моста характеризуют индекс течения, а потери давления — значение реологических свойств фарша. Поэтому, чтобы обеспечить большой перепад давлений в плечах моста, были приняты следующие значения скоростей: для широких труб ωD = 0,05...0,1 м/с, для узких — ωd = 1...1,5 м/с.

|

Пенетрометры. Наиболее полно характеризуют структуру пищевой среды сдвиговые характеристики. По сравнению с пластической и эффективной вязкостью предельное напряжение сдвига наиболее чувствительно к изменению технологических и механических факторов, которые можно измерять на ротационных и капиллярных вискозиметрах для неразрушенной и разрушенной структуры.

Для оценки консистенции желательно определить предельное напряжение сдвига для неразрушенной структуры, например, на приборах, принцип работы которых основан на методе пенетрации. Пенетрацией называют метод исследования структурно-механических свойств продуктов путем определения сопротивления продуктов проникновению в них инденторов (конуса или тела другой формы) с заданными размерами, массой и материалом при точно измеренной температуре и за известный промежуток времени.

Эти приборы просты по конструкции и позволяют экспресс-методом в течение 5...180 с определить комплекс структурно-механических характеристик (величину пенетрации, напряжение сдвига, предельное и относительное предельное напряжение сдвига и др.). Приборы, основанные на методе пенетрации, в зависимости от их назначения называют пенетрометрами, пластометрами, консистометрами, прогномерами.

Конический пластометр КП-3 (рис. 7.22) позволяет просто и сравнительно быстро (по сравнению с ротационным вискозиметром) проводить измерения на незначительном количестве продукта (0,2...0,3 кг). Продолжительность опыта 180 с (дальнейшим погружением конуса на незначительную величину можно пренебречь). Результаты измерений конусом с углом при вершине 60° близки к результатам, получаемым на ротационном вискозиметре.

Исследуемая масса помещается в сосуд на подъемный столик, вершина конуса приводится в соприкосновение с поверхностью массы. Конус нагружается гирями и с помощью индикатора часового типа определяется величина погружения конуса до полной его остановки.

|

Полуавтоматический пенетрометр ПП-1. Прибор ПП-1 служит для измерения предельного напряжения сдвига. В нем шток соединяется с поршнем, перемещающимся в демпферном устройстве, обеспечивающем плавное опускание конуса (рис. 7.23). Механизм, регистрирующий перемещение конуса, представляет собой два соосно установленных диска. При перемещении конуса диски приводятся во вращение посредством рычага, соединенного с зубчатым сектором и тормозным механизмом, который позволяет останавливать один из дисков во время контакта конуса с исследуемым материалом.

Работает прибор следующим образом. Исследуемый продукт устанавливают в электропроводящей емкости на контактную пластину. В исходном положении конус находится в крайнем верхнем положении. Ролик обеспечивает сцепление таким образом, что радиальная риска второго диска совпадает с началом шкалы измерения первого диска. При нажатии на пусковую кнопку питание подается на электромагнит, который освобождает шток. Под действием силы тяжести измерительный механизм начинает плавно опускаться; при этом скорость его перемещения ограничивается временем поступления воздуха в цилиндр. Одновременно рычаг регистрирующего механизма под действием штока поворачивает зубчатое колесо при помощи зубчатого сектора, сообщая вращательное движение первому диску, а от него при помощи ролика — второму диску. Оба диска вращаются синхронно. При соприкосновении конуса с продуктом электрическая цепь замыкается и включается электронное реле, через которое подается питание на электромагнит. В результате рычаг тормозного механизма выводит ролик из зацепления с дисками, а фрикционной накладкой фиксирует второй диск. Первый диск продолжает вращаться по мере перемещения конуса в продукт, регистрируя глубину его погружения. После окончания измерений считывают показания прибора по шкале измерений.

Для возвращения прибора в исходное положение рукоятку, вращающуюся на одной оси с первым диском, поворачивают против хода стрелки часов. При этом второй диск поворачивается в том же направлении в результате взаимодействия выступов, расположенных на дисках. Одновременно конус занимает крайнее верхнее положение.

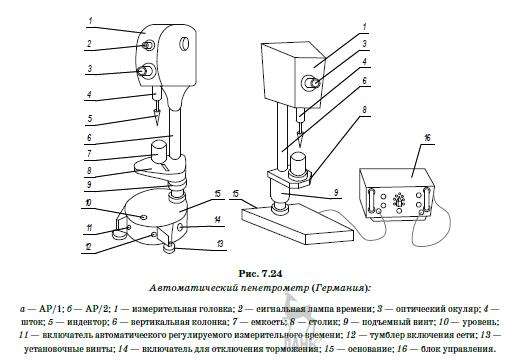

Автоматические пенетрометры АР 4/1 и АР 4/2. Действие приборов (рис. 7.24) основано на методе внедрения индентора в продукт под действием силы тяжести за определенное время.

Измерительная головка содержит электронно-механический датчик времени, электромагнитное задерживающее приспособление, систему оптического увеличения измерительной шкалы и проекции последней на матовое стекло окошка. Сигнальная лампа на передней стороне измерительной головки показывает проблесками время 5 с. Момент соприкосновения индентора с продуктом устанавливают вручную при помощи гайки, расположенной на колонке, путем подъема столика. Максимальная глубина проникновения индентора 3∙10–2 м.

Прибор АР 4/2 отличается от АР 4/1 тем, что датчик автоматического измерения времени пенетрации, вмонтированный внутри прибора, заменен на отдельный электромеханический блок времени, соединяющийся с прибором посредством кабеля. Он позволяет изменять время измерения от 5 до 130 с со ступенями в 5 с. Глубина проникновения индентора увеличена до 4∙10–2 м.

Сдвиговые свойства представляют собой основную группу физико-механических свойств. Характеристики, определяющие эти свойства, можно использовать для самых различных целей — от оценки дисперсности систем и качества продукта до расчета трубопроводов, машин и аппратов. К основным сдвиговым свойствам относятся эффективная и пластическая вязкости, а также предельное напряжение сдвига. Наиболее чувствительной

величиной по отношению к изменениям механических и технологических факторов является предельное напряжение сдвига, которое измеряют вискозиметрическим или пенетрационным методом.

|

|

|

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!