В настоящем параграфе кратко рассматриваются современные методы МК, основанные на идеях методов бережливого производства – ЛИН [13,14], шести сигм- МШС [18-20] и системы сбалансированных показателей –ССП [16].

3.2.1 ЛИН+МШС

Два этих метода рассмотрим совместно, поскольку все передовые фирмы стали использовать интегрированную систему ЛИН+МШС. Период формирования концепций «Шесть сигм» и «Бережливое производство» приходится на середину 80-х годов прошлого столетия. В то время в сфере производства были установлены самые высокие требования к качеству продукции и экономии ресурсов и все чаще стали говорить о качестве, как об основной составляющей ценности продукции (более подробно см.главу 6). Метод «Бережливое производство» (Lean production) создавался для оптимизации затрат в автомобильной промышленности Японии, метод «Шесть сигм» обязан своим рождением фирме “Motorolla” США, как программа борьбы с дефектами готовой продукции путем снижения вариабельности процессов при производстве полупроводников. Вполне естественно, что пионерами в применении этих концепций были производственные предприятия [16].Нарастающая конкуренция подталкивала производителей услуг и интеллектуальной продукции, государственные и общественные организации к поиску новых путей поддержания и повышения спроса. Пройдя многократную апробацию на предприятиях как производственной, так и непроизводственной сфер, методы «Шесть сигм» -МШС и «Бережливое производство» - ЛИН обрели универсальность и стали одними из наиболее востребованных направлений в управлении качеством.

Соотношение «числа успешных внедрений» к «общему числу внедрений» у них выше по сравнению с другими методами и концепциями менеджмента качества|. Кроме субъективных факторов успеха, обусловленных стараниями учебных центров и консалтинговых фирм, есть и ряд объективных факторов.

Применительно к МШС среди факторов успеха выделим самый существенный — высокая организованность. Высокая организованность — это одна из наиболее отличительных особенностей американского бизнеса, которая выражается в следующем:

• вся деятельность проводится в рамках проектов, каждый из которых имеет установленные цели, сроки, бюджет, распределение ответственности и полномочий, требования к определению рисков, ведению записей и т. д.;

• требования к знаниям и умениям персонала, задействованного в проектах, четко определены и классифицированы по категориям («черный пояс», «зеленый пояс» и т. д.);

• ход каждого проекта регулярно отслеживается с помощью установленной системы измеряемых показателей — «метрик».

Наибольшее внимание при этом уделяется выбору проектов, который должен быть обоснован как с точки зрения наибольшей экономической целесообразности, так и с точки зрения возможности выполнения на практике.

Метод ЛИН, впервые сформировавшийся на “Toyota”, имеет другие факторы успеха. Высокая организованность является уже не фактором достижения успеха, а получаемым результатом. Здесь впервые была провозглашена идея создания ценности, включающая в себя качество, себестоимость и время выхода на рынок, схема потока создания ценности представлена на рис.22.

Достигаемая высокая организованность процессов (как основных, так и вспомогательных) позволяет предприятию сэкономить значительный объем ресурсов. Помимо того что метод ЛИН подразумевает принципиально новые подходы к культуре менеджмента и организации предприятия [13], он также предлагает набор инструментов, позволяющих удешевлять и ускорять процессы [14]. Кроме хорошо известных специалистам по качеству инструментов (см. рис18, а также канбан - точно вовремя (just in time), 5S, кайдзэн (концепция непрерывного улучшения), покэ-ёка (метод защиты от ошибок), была предложена идеология управления потоком создания ценностей (value stream management) -рис.22 [3].

Рис.22 Поток создания ценности

На рис.22 темным цветом выделены потери. Их принято делить на две группы:

- потери первого рода, не добавляющие ценности, но необходимые по технологическому циклу, например, операции контроля.

- потери второго рода, не добавляющие ценности, но которые надо устранить или минимизировать

Учитывая наличие этих потерь, составляется карта текущего состояния «как есть» и прогнозируется карта будущего состояния «как должно быть» (рис.23)

Рис.23. Содержание состояний процеcсов

Рис. 23 иллюстрирует идею минимизации потерь. Потери первого рода уменьшаются за счет оптимизации необходимых, но не добавляющих ценности операций, а потери второго рода минимизируются или устраняются полностью, а ценность при этом возрастает. К числу потерь второго рода относят:

• Процессы, ведущие к перепроизводству.

• Процессы ожидания.

• Процессы лишней транспортировки.

• Процессы излишней обработки.

• Процессы, приводящие к избытку запасов.

• Процессы, содержащие лишние движения.

• Процессы, создающие дефекты.

• Группа процессов связанная с потерями, обусловленными игнорированием человеческого фактора.

Последовательное или взрывное уменьшение таких процессов позволяет сократить время и приблизить уровень издержек к минимуму.

Объединяет эти методы обоюдный интерес к отдельно взятому процессу. Методы «Шесть сигм» и ЛИН идеально дополняют друг друга. Ответы на вопросы, касающиеся взаимодополнения этих можно найти в публикациях Майкла Джорджа, одного из первых идеологов ЛИН +МШС [14].

Каждый из методов обладает набором достоинств и недостатков, которые сведены в таблицу11.

Из этой таблицы видно, что в интегрированном методе ЛИН+ МШС ответы на вопрос «как организовать деятельность?» взяты из метода «Шесть сигм», а на вопрос «что делать?» — в основном, из метода ЛИН. В итоге интегрированная система практически не имеет недостатков.

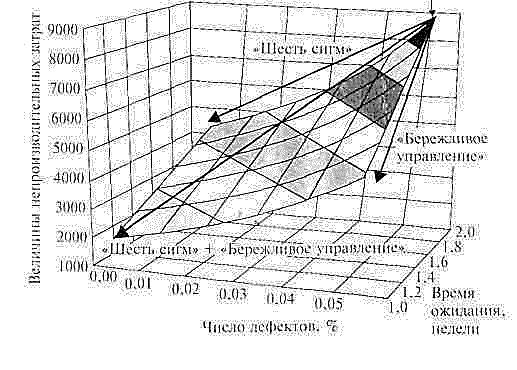

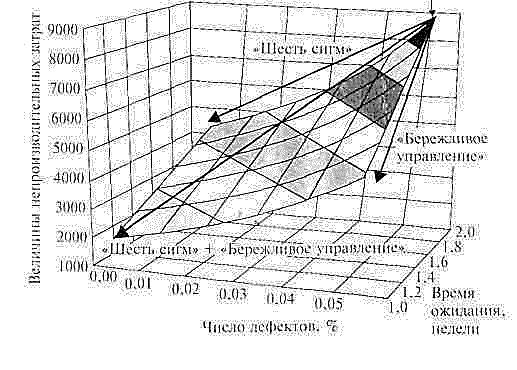

Графическое сравнение результатов деятельности предприятия с использованием интегрированной концепции «Шесть сигм» + «Бережливое управление» с результатами концепций «Шесть сигм» и «Бережливое управление», применяемых по отдельности, приведено на рисунке 24.

Таблица 11 Сопоставление ЛИН и МШС

.

Выделим несколько основных принципов, сопутствующих успеху при реализации метода ЛИН+МШС:

• заинтересованность руководства;

• выделение ресурсов;

• опыт успешных проектов.

Рис.24 Результат интеграции методов ЛИН и ШС

При реализации ЛИН+МШС к ресурсам относят оплаченное время персонала, затраты на его обучение и на приобретение средств, необходимых для подготовки и выполнения проектов. Руководство должно получить объем знаний, необходимый для контроля и управления этой деятельностью.

В Российской Федерации созданы ассоциации ЛИН и МШС, которые проводят активную работу по популяризации этого метода. Ряд предприятий с успехом применяют их на практике. Первые успехи должны пробудить желание изучать и апробировать новые концепции и методы повышения качества и снижения затрат. Благо, что метод ЛИН+МШС позволяет совершенствовать свою деятельность постепенно, от проекта к проекту.

3.2.2 ИНТЕГРАЦИЯ МШС + ЛИН + ТОС

Теория ограничений (Theory of Constraints, TOC) — популярная концепция менеджмента, разработанная в 1980-е годы Элияху Голдраттом. Свое название она получила в 1984 г., когда была представлена Э. Голдраттом в книге «Goal» («Цель») [16] Основой теории является нахождение и управление ключевым ограничением системы, которое предопределяет успех и эффективность всей системы в целом. При этом постулируется, что делая усилия над управлением очень малым количеством аспектов системы, достигается эффект, намного превышающий результат одновременного воздействия на все или большинство проблемных областей системы сразу.

Методологически теория ограничений включает в себя ряд логических инструментов, позволяющих найти ограничение, выявить стоящее за ним управленческое противоречие, находить решение и внедрять его с учетом интересов всех заинтересованных сторон. Нацеленность на конечный финансовый результат позволяет добиваться быстрых результатов для бизнеса (2-3 месяца), нацеленность на взаимовыгодные решения позволяет повышать уровень взаимодействия и мотивацию персонала. Теория применяется в управлении производством, в управлении проектами (разработка новой продукции, строительство), управлении закупками и дистрибуцией товара.

ТОС концентрирует организационные ресурсы на устранении ограничений (конфликтов), которые мешают компании полностью реализовать ее потенциал.

Голдратт сравнивает системы с цепями или совокупностью цепей (рис.25). Предположим, вы постоянно увеличиваете натяжение цепи. В конце концов цепь разорвется. И где же произойдет разрыв? Там, где самое слабое звено. А сколько таких звеньев может быть в цепи? Одно — и только одно. Ведь цепь разорвется в какой-то одной точке, и это самое слабое звено и есть ограничение, определяющее прочность всей цепи.

Рис.25. Система: цепь

Сколько может быть звеньев, не определяющих прочность цепи, иными словами, неограничивающих элементов? Да сколько угодно, все остальные звенья не являются ограничением. Предположим, нужно укрепить цепь (улучшить систему). На чем было бы логичнее всего сосредоточить усилия? На самом слабом звене! Стоит ли укреплять что-либо другое, то, что не является ограничением? Усилия, приложенные к не ограничениям, не вызовут немедленных и заметных улучшений в работе системы.

Стремление к тому, чтобы каждая система достигла более высокого уровня деятельности, однозначно свидетельствует о естественной уверенности в том, что система всегда способна достичь лучших результатов (даже если она хорошо работает в настоящее время) (рис. 26).

Рисунок 26 Уровень деятельности системы

ТОС — предписывающая теория. Рассмотрим некоторые из ее основных принципов, разработанные Голдраттом, которые приведены ниже.

Принципы ТОС:

- При внедрении преобразований и разрешении конфликтов лучше полагаться на системное мышление, а не на аналитическое.

- Эффективность оптимальных системных решений снижается со временем при изменении окружающих условий. Необходим процесс непрерывных улучшений для отслеживания актуальности и эффективности решения.

- Когда система в целом действует с максимальной отдачей, лишь один из ее элементов работает на пределе своих возможностей. Из информации, что все части системы работают на пределе своих возможностей, вовсе не следует, что вся система работает эффективно. Оптимальное состояние системы не складывается из оптимальных состояний ее отдельных элементов.

- Системы подобны цепям. В каждой системе есть самое слабое звено (ограничение), которое в конечном счете снижает результативность всей системы.

- Укрепление любого неограничивающего элемента не делает цепь более прочной.

- Для проведения обдуманных, разумных преобразований необходимо понимать текущее состояния системы, ее цели и характер существующих проблем.

- Большинство нежелательных явлений в системе вызваны несколькими истинными проблемами.

- Истинные проблемы почти всегда неявные. Они заявляют о себе рядом нежелательных явлений, связанных причинно-следственными отношениями. Устранение отдельных нежелательных явлений дает ложное чувство безопасности, в то время как истинная причина остается не выявленной. Решения такого плана недолговременны. Решение ключевой проблемы одновременно устраняет все связанные с ней нежелательные явления.

- Ключевые проблемы обычно усугубляются лежащим в их основе скрытым конфликтом. Для решения проблемы нужно выявить основные предпосылки конфликта и избавиться хотя бы от одной из них.

- Ограничения системы могут быть как физическими, так и организационными. Физические ограничения сравнительно просто выявлять и ликвидировать. Организационные ограничения обычно сложнее обнаружить и снять, но их нейтрализация, как правило, влечет за собой более существенные и важные изменения, чем удаление физических ограничений системы.

- Инерционность — худший враг процесса непрерывных улучшений. Решения постепенно приобретают вес и значимость, обрастают массой вспомогательных деталей, что препятствует дальнейшим преобразованиям.

- Идеи — это НЕ решения. Самые лучшие в мире идеи никогда не реализуют свой потенциал, пока не будут применены. И самые прекрасные идеи терпят крах именно на стадии реализации.

В 2006 г. О.Коуэн [25] разработал графическую диаграмму дополняющую идеи Голдратта, которая помогает организовать элементы аналитического процесса в форме, способствующей пониманию и позволяющей задокументировать знания так, чтобы в дальнейшем воспользоваться ими, когда это необходимо. Он назвал эту диаграмму U-shape. Общая структура U-shape содержит несколько основных блоков, отражающих изучаемую систему (рис.27):

Существующая действительность:

• неудовлетворительный уровень деятельности

· проблема.

Будущая действительность:

• улучшенный уровень деятельности

• решение.

Рисунок 27. Основа U-shape

Приведенная выше структура всего лишь закладывает основание. U-shape разрабатывается с целью стать платформой для банка всех значимых данных, связанных с решением, направленным на улучшение уровня деятельности.U-shape имеет универсальный характер. Она подходит для создания решения как для всей системы, так и для отдельно взятой проблемы. Она помогает в разработке как самого решения, так и деталей внедрения. Методология U-shape для записи всех элементов проблемы и решения позволяет каждому аналитику стать хорошим разработчиком решений.

Прежде чем, говорить об интеграции методов МШС + ЛИН+ ТОС напомним их основные особенности, которые сведены в таблицу 12.

Таблица 12. Отличительные характеристики рассматриваемых методов

| Метод шести сигм -МШС

| Бережливое управление -ЛИН

| Теория ограничений -ТОС

|

| Определение

|

| Концепция управления, суть которой сводится к минимизации дефектов и статистических отклонений в операционной деятельности.

| Концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь.

| Методология менеджмента, в основе которой лежит нахождение и управление ключевым ограничением системы.

|

| Время появления

|

| Корпорация Motorola, 1980-е годы, Б. Смит

| Производственная система Toyota – TPS, 1950-е годы, Т.Оно

| Разработана в 1980-е годы Элияху Голдраттом

|

| Ключевые понятия

|

| σ(сигма) -стандартное

отклонение;

KPI - ключевые показатели эффективности предприятия, которые помогают организации в достижении стратегических и тактических целей.

| Muda - потеря, все то, что не добавляет ценности продукции.

| Узким местом», или ограничением, может быть все, что препятствует системе достичь своей основной цели или резко улучшить результаты ее деятельности.

|

| Основные принципы

|

| 1.Выходы производства и бизнес-процессов, должны быть измеряемыми, контролируемыми и улучшаемыми,

2.Для достижения постоянного улучшения качества необходимо вовлечение персонала

организации на всех уровнях, особенно высшего руководства.

3.Искренний интерес к клиенту

4.Управление на основе данных и фактов;

5.Ориентированность на процесс, управление процессом и совершенствование процесса;

6.Упреждающее управление;

7.Взаимодействие без границ прозрачность всех документов и решений

| 1. Определение ценность конкретного продукта.

2.Определение потока создания ценности -ПСЦ.

3. Обеспечение непрерывного течения ПСЦ продукта.

4. Применение принципа вытягивания продукта.

5. Стремление к совершенству.

6.Достижение превосходного

качества

7.Гибкость,установление

долговременных отношений с

потребителями

8.Применение прнципов «точно вовремя» и автономизации

9.Корпоративная культура

| 1. Нацеленность на взаимовыгодные решения

2.Вовлечение и стимулирование персонала

3. Применение принципа «барабан-буфер- верёвка»

|

| Методы и инструменты

|

| DMAIC:

Define -определение целей проекта и запросов потребителей Measure -измерение процесса; Analyze - анализ и определение причин дефектов;

Improve - улучшение роцесса;

Control - контроль протекания процесса.

| 1.Поток единичных изделий

2.Канбан

3.Всеобщий уход за оборудованием (TPM)

4.Система 5S

5.Быстрая переналадка (SMED)

6.Кайдзен

7/пока — ёкэ - метод предотвращения ошибок —

| 1. Набор правил проверки логичности утверждений о работе организации

2. Алгоритмы построения причинноследственных диаграмм,

3. Метод «барабан — буфер — канат»

4. Метод критической цепи для управления проектами.

|

Из таблицы 16 очевидно, что интеграция методов практически перекрывает все возможные варианты управления процессами.

На протяжении нескольких последних лет появились публикации, посвященные мнтеграции ТОС+ЛИН+МШС. Так в книге Дж. Кокса «Новая цель» [23] интеграция методов названа VELOCITY, бразильский специалист Реза М. Пиратеш назвал этот метод iTLS.

Так, что до настоящего времени интеграция методов не получила собственного имени. Для краткости будем далее называть интегрированную модель ТЛМ. На рис.33 схематично представлены основные черты отдельных методов, объединяемые в ТЛМ.

Рис. 28 Основные черты методов, используемые в ТЛМ

Примерный алгоритм применения ТЛМ

Применение ТЛМ способствует процессу непрерывного улучшения деятельности организации. Работа начинается с применения принципов управления TOC:

1. Найдите ограничение.

2. Максимально используйте ограничение.

3. Подчините все другие операции ограничению.

4. Расширьте ограничение.

5. Вернитесь к шагу 1.

6. Остерегайтесь отрицательной инерции мышления.

После определения проблемы на системном уровне, команда проекта анализирует проблему и ставит задачи, направленные на исключение или минимизацию ограничения. На данном этапе должны быть определены возможные виды потерь и предложены для улучшения. При этом необходимо проделать следующие действия:

1. Определите ценность.

2. Определите поток создания ценности.

3. Заставьте поток создания ценности течь безостановочно.

4. Позвольте потребителю вытягивать ценность из производителя.

На этих этапах широко используются инструменты ЛИН.

Основная цель этих этапов состоит в производстве нужного количества продукта в нужное время и его поставку в нужное место.

Для этого необходимо создать новый поток. На данном этапе входные переменные процесса должны работать последовательно и неоднократно с минимальной изменчивостью, чтобы достигнуть лучших результатов в минимизации отходов, списания в брак и переделки. Это приводит к следующим шагам процесса:

5. Стремитесь к совершенству.

6. Внедрите гибкость.

На этих этапах стремления к совершенству должна быть применена модель DMAIC МШС. Она позволяет работникам определить и изолировать источники отклонения процесса и систематически удалять или минимизировать эти отклонения.

После установки оптимальных параметров переменных процесса необходимо определить стандартные режимы работы и механизмы управления, взятые из ЛИН и МШС.

7.Разработайте процедуры верификации и аудита процесса, чтобы исследовать производительность в течение длительного времени. Если какие-либо отклонения наблюдаются во время процесса аудита, они должны стать поводом для создания корректирующих и профилактических планов действий.

Несмотря на всемирную известность, практическое использование всех рассмотренных теорий требует зрелости менеджмента, определенного уровня подготовки, опыта. Внедрение популярных западных средств и инструментов управления на ранних стадиях развития организации бесперспективно, поскольку как таковая «организация» окончательно не сформировалась: отсутствуют стройная структура, отлаженная система управления, четкое распределение обязанностей и полномочий. Согласно теории И. Адизеса, все организации, как живые организмы, проходят через схожие стадии жизненного цикла и демонстрируют прогнозируемые и повторяющиеся модели поведения [19]. На каждой новой стадии развития все организации сталкиваются с уникальным набором вызовов и сложностей. В процессе жизнедеятельности организации можно выделить закономерные последовательные этапы: создание организации, младенчество, стадия быстрого роста, юность, расцвет, стабилизация, аристократизм, бюрократизация и смерть. МШС, ЛИН, ТОС, управление рисками, 20 ключей, СМК направлены на улучшение уже существующей системы (управления, производства), поэтому их применение на первоначальных стадиях организационного развития не обеспечит желаемых результатов. Только на этапе «стабилизация», когда устоялась определенная система процессов, когда существует четкое распределение функций, когда налажен системный подход, грамотное использование упомянутых методов и инструментов может повысить результативность деятельности компании.

Поэтому при принятии решения о том, какой метод использовать необходимо четко понимать цель внедрения и желаемый результат. Наверно, при этом потребуется помощь опытной консалтинговой фирмы и только после принимайте решение, основываясь на том, что полезнее и предпочтительнее для вашей компании, не забывая при этом обязательное следование принципам, описанным выше.