Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Интересное:

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

ВВЕДЕНИЕ

Задачей современного лесопильного производства является получение спецификационных пиломатериалов требуемой сортности и технологической щепы в установленные сроки. Россия обладает порядка 83-84 млрд. м3 древесины, при этом, производство пиломатериалов, по различным оценкам, находится на уровне 18-22 млн. м3 в год. Данный показатель ниже производства пиломатериалов в СССР в 70-х годах прошлого века примерно в 4 раза, что обусловлено устаревшим парком оборудования, снижением спроса на экспортном рынке на пилопродукцию низкого качества, а также малой рентабельностью лесопиления, обеспечивающей невысокую добавочную стоимость продукции.

Несмотря на принятие в стране Федеральных программ по развитию деревянного домостроения, увеличение вывозных пошлин на круглые лесоматериалы и другие предпринимаемые правительством меры, объемы производства пилопродукции в последние 10 лет остаются практически неизменными.

Увеличение объемов выпускаемой продукции невозможно без внедрения на предприятиях отрасли современного оборудования под управлением высококвалифицированных специалистов.

Для повышения объемов и качества производимой продукции необходимо внедрять технологии, позволяющие комплексно использовать древесину, в том числе и на лесопильных предприятиях. Диверсификация лесопильного производства, включающая в себя изготовление не только пиломатериалов и технологической щепы, но и строганой, клееной продукции, увеличение объемов производства пеллет, атакже выпуск пилопродукции с гарантированными физико-механическими свойствами позволят повысить рентабельность производства и обеспечить рациональное природопользование.

Правильно построенный процесс работы лесопильного цеха должен обеспечить рациональное использование древесины, оборудования, площадей при высокой производительности труда и оборудования, равномерном темпе работы на всех участках и полной безопасности работы.

Основные направления, по которым должно идти дальнейшее развитие лесопильно-деревообрабатывающих предприятий следующие:

- полное, рациональное использование древесины;

техническое перевооружение лесопильно-деревообрабатывающих предприятий с полной механизацией и частичной автоматизацией технологических и транспортных средств;

- совершенствование новых моделей оборудования, увеличение производительности, снижение себестоимости;

- улучшение условий хранения сырья и материалов.

Целью курсового проекта является разработка производственного процесса лесопильных цехов.

Подбор поставов

Понятие о поставах, о пифагорической зоне, параболической зоне.

Поставом называют – техническую схему раскроя бревен на пилопродукцию заданных размеров и качества называют поставом. Группу пил, установленных в многопильных станках в соответствии с планом раскроя бревен на пиломатериалы, также называют поставом.

Составление поставов – процесс определения оптимальных толщин досок при заданном их количестве.

Расчет поставов – процесс определения ширин и длин досок, а также объемного выхода.

Чаще всего составляют симметричные постава, поэтому для упрощения вычисление в расчетах используют не полный диаметр бревна, а лишь его половину, т.е. рассматривают полуохват бревна поставом.

Постав является основным технологическим документом, предопределяющим рациональность раскроя древесины.

В данной работе распиловка бревен производится поставами:

1. По расположению досок – симметричными (рис. 1);

2. По количеству досок – четными (рис. 1);

3. По количеству брусьев – с одним брусом (рис.1 а

4. По толщине выпиливаемых досок – смешанными (рис. 1).

Пифагорической называется зона бревна, из которой выпиливаемые доски не укорачиваются по длине, т.е. длина досок равна длине бревна.

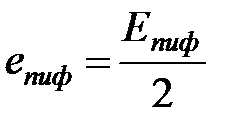

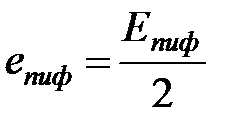

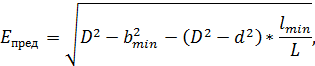

Величина пифагорической зоны определяется по формуле:

,

,

Где: d - диаметр бревна в вершине, мм;

D - диаметр бревна в комле, мм.

Величина пифагорической зоны для полупостава определяется по формуле:

,

,

Параболической зона – зона бревна, из которой выпиливаемые доски укорачиваются по длине (эта зона находится за пифагорической зоной).

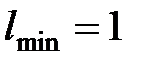

Предельный охват бревна поставом – величина охвата, за пределами которой нельзя выпиливать досок с указанными размерами ( м;

м;  мм).

мм).

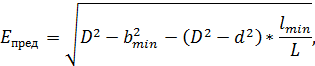

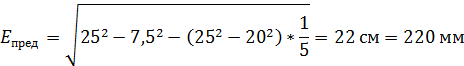

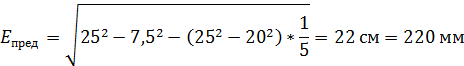

Предельный охват бревна поставом определяется по формуле:

Где: С – сбег бревна, см/м;

– минимальная длина доски, м;

– минимальная длина доски, м;

– минимальная ширина доски, мм.

– минимальная ширина доски, мм.

Для полупостава предельный охват определяется по формуле:

,

,

Правила составления поставов и технологические требования при составлении поставов.

Составленные постава должны максимально удовлетворять требованиям рационального раскроя пиловочного сырья:

-получении наибольшего объемного выхода пиломатериалов;

-получении наибольшего спецификационного выхода пиломатериалов;

-получении наибольшего стоимостного выхода пиломатериалов.

Требования к поставам:

1. Толщину бруса, мм, желательно выбирать в пределах, определяемых отношением:

,

,

2. Постава должны быть симметричными относительно центра бревна.

3. Нельзя в одном поставе выпиливать доски, толщины которых отличается меньше, чем на 3 мм, т.е. досок толщиной 16 и 19 мм, 19 и 22 мм, 22 и 25 мм.

4. Нельзя перегружать бревнопильный станок большим числом пил. (Снижается производительность и увеличивается количество опилок).

5. В центральной части бревна следует выпиливать толстые доски. По мере приближения к периферийной части бревна толщина досок должна уменьшаться.

6. При распиловке бруса в зоне его пропиленной пласти (постели

бруса) следует ставить толстые пиломатериалы.

7. Предпочтительно применять постава с небольшим количеством сечений вырабатываемых пиломатериалов.

8. Необходимо стремиться к рациональному охвату диаметра бревна поставом.

9. Не следует планировать к выработке пиломатериалы шириной менее 75 мм и короче 1 м.

Составить постав - это значит определить оптимальные размеры досок по толщине, обеспечивающие рациональное использование поперечного сечения диаметра бревна в различных способах раскроя.

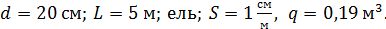

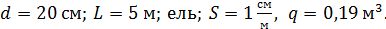

Условие: Распиловка с брусовкой;

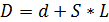

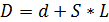

1. Комлевой диаметр

2. Предельный охват

где D – комлевой диаметр бревна, см;

d – вершинный диаметр бревна, см;

S – сбег (1 см/м);

L – длина бревна, м;

– минимальная ширина доски по спецификации (см. табл. 2.2) см;

– минимальная ширина доски по спецификации (см. табл. 2.2) см;

– минимальная длина доски в соответствии с ГОСТом 24454–80.

– минимальная длина доски в соответствии с ГОСТом 24454–80.

Первый проход:

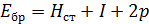

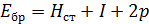

Расход ширины постава при выпиловке бруса определяется по формуле, мм:

где I – усушка, мм

р – ширина пропила, мм.

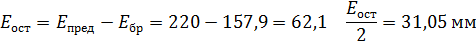

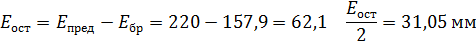

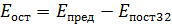

Остаток допускаемой величины постава, из которого выпиливаются боковые доски, мм:

Подбором устанавливаем тонкие доски толщиной 25

Второй проход:

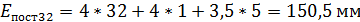

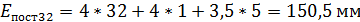

Расход ширины постава на доски толщиной 32 мм:

где  – толщина боковых досок, мм;

– толщина боковых досок, мм;

– усушка на боковые доски, мм;

– усушка на боковые доски, мм;

– количество досок одинаковой толщины, шт.;

– количество досок одинаковой толщины, шт.;

– общее количество боковых досок, шт.

– общее количество боковых досок, шт.

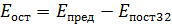

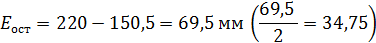

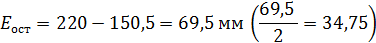

Определяем остаток расхода ширины постава на 2 проходе:

Войдут две доски по 25, т.к.

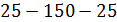

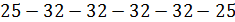

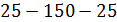

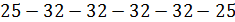

Постав:

I проход

II проход

Для остальных диаметров подбор поставов ведется аналогично.

Расчет поставов

Расчет поставов сводится к определению ширины, длины досок и их объем-

ного выхода при известных диаметрах, длине бревна и толщине досок в поставе.

Расчет ведется по графику - квадранту (рис.2.1). Наклонная прямая, нанесенная на

графике, дает возможность определить стороны квадратного бруса из бревна

данного диаметра или определить наивыгоднейший диаметр бревна для

выпиловки квадратного бруса заданных размеров.

Рис.2.1. График-квадрант для расчета поставов

Для расчета поставов бревно условно делится на две зоны: пифагорическую

и параболическую. Ширина досок, лежащих внутри пифагорической зоны определяется на пересечении линий, соответствующих расходу ширины полупостава (расстояние от оси постава до наружной пласти рассчитываемой доски) и окружности вершинного диаметра, а их длина равна длине бревна.

Объем досок из одного бревна, м3:

q = hст bст nl

q = 0,025·0,082·2·3 = 0,0123

q = 0,032·0,150·2·5 = 0,048

q = 0,032·0,150·2·5 = 0,048

q = 0,025·0,01·2·4 = 0,002

Аналогичным способом рассчитан постав для  .

.

Позиционного типа.

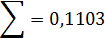

Производительность, м3/см:

где  – время на распиловку бревна по поставу, мин.

– время на распиловку бревна по поставу, мин.

– время смены, мин (480);

– время смены, мин (480);

– объем бревна i-го диаметра,

– объем бревна i-го диаметра,  ;

;

– коэффициент использования рабочего времени (0,85);

– коэффициент использования рабочего времени (0,85);

где Li – длина бревна, м;

Up – скорость подачи на рабочем ходу при пилении, м/мин;

Zi – количество пропилов в i –том поставе.

Величина скорости подачи (Up) принимается по наименьшему из значений

скорости, допустимой для обеспечения требуемого качества распиловки и скорос-

ти подачи по мощности привода станка.

Для расчетов можно принять среднюю величину Up м/мин (Up=25).

Исходя из этого, с некоторым приближением время на распиловку бревна

(мин) можно определить по формуле:

Технологическую щепу

Для измельчения кусковых отходов в щепу применяют рубительные машины

различных марок.

Выбираем рубительную машину марки МРГ-40.

Производительность рубительных машин, пл. м3/см

,

,

где К – коэффициент загрузки машины (0,5);

f - площадь поперечного сечения загрузочного патрона, м2;

К1 – коэффициент заполнения патрона древесиной (0,2);

N - частота вращения диска, мин_1;

Z - число ножей на диске, шт;

L - длина щепы, м;

T - время смены,ч.

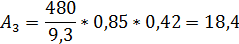

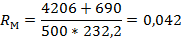

Количество рубительных машин определяется по формуле:

,

,

где Qт+Qто – объем кусковых отходов, м3, перерабатываемых на щепу,

принимается по данным баланса сырья (табл. 5.1);

N - количество смен работы машины в году (500-при двухсменной

работе цеха и 250-при односменной).

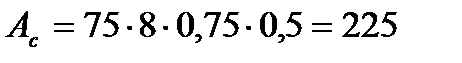

Сортировочные устройства для щепы

Выбираем для сортировки щепы оборудование СЩ-1М.

Производительность сортировочной установки (нас. м3/см) определяется по формуле:

где  – часовая производительность сортировки в насыпных м3 , указанная в технической характеристике;

– часовая производительность сортировки в насыпных м3 , указанная в технической характеристике;

Т - время смены в часах (8);

Кp – коэффициент использования рабочего времени (0,75);

Кзагр - коэффициент загрузки сортировки (0,5);

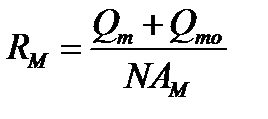

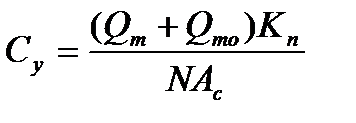

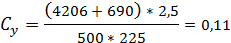

Количество сортировочных устройств определяется по формуле:

где  – коэффициент перевода плотных кубометров древесины в насыпные (2,5);

– коэффициент перевода плотных кубометров древесины в насыпные (2,5);

Список литературы

1. Калитеевский, Р.Е. Технология лесопиления / Р.Е. Калитеевский. – М., 1986.

2. Аксенов, П.П. Технология пиломатериалов / П.П. Аксенов. – М., 1976.

3. Богданов, Е.С. Справочник по лесопилению / Е.С. Богданов. – М., 1980.

4. Шейнов, А.И. Технологические требования, предъявляемые к основному лесопильному оборудованию / А. И. Шейнов. – Л., 1982.

5. Уласовец, В.Г. Технологические основы производства пиломатериалов / В. Г. Уласовец. – Екатеринбург, 2002.

6. Азаренок, В.А. Основы технологии лесопиления на предприятиях

лесного комплекса / В.А. Азаренок, Г.Н. Левинская. – Екатеринбург, 2002.

7. Левинская, Г.Н. Выбор технологического и транспортного оборудования в лесопильно-деревообрабатывающих цехах / Г.Н. Левинская. – Екатеринбург, 1992.

8. Уласовец, В.Г. Организация и технология лесопильного производства / В.Г. Уласовец. – Екатеринбург, 2001.

9. Левинская, Г.Н. Составление и расчет поставов к плану раскроя /

Г.Н. Левинская. – Екатеринбург, 2004.

10. Богданов Е. С – справочник по лесопилению, М.,1980.

11. Звягин В.А.- Пособие станочнику обрезных станков. 1975.

12. Левинская Н.Г. - Выбор технологического и транспортного оборудования в лесопильно-деревообрабатывающих цехах. Екатеринбург, 2003.

13. Фонкин В.Ф. – Лесопильные станки в линии. М., 1975.

ВВЕДЕНИЕ

Задачей современного лесопильного производства является получение спецификационных пиломатериалов требуемой сортности и технологической щепы в установленные сроки. Россия обладает порядка 83-84 млрд. м3 древесины, при этом, производство пиломатериалов, по различным оценкам, находится на уровне 18-22 млн. м3 в год. Данный показатель ниже производства пиломатериалов в СССР в 70-х годах прошлого века примерно в 4 раза, что обусловлено устаревшим парком оборудования, снижением спроса на экспортном рынке на пилопродукцию низкого качества, а также малой рентабельностью лесопиления, обеспечивающей невысокую добавочную стоимость продукции.

Несмотря на принятие в стране Федеральных программ по развитию деревянного домостроения, увеличение вывозных пошлин на круглые лесоматериалы и другие предпринимаемые правительством меры, объемы производства пилопродукции в последние 10 лет остаются практически неизменными.

Увеличение объемов выпускаемой продукции невозможно без внедрения на предприятиях отрасли современного оборудования под управлением высококвалифицированных специалистов.

Для повышения объемов и качества производимой продукции необходимо внедрять технологии, позволяющие комплексно использовать древесину, в том числе и на лесопильных предприятиях. Диверсификация лесопильного производства, включающая в себя изготовление не только пиломатериалов и технологической щепы, но и строганой, клееной продукции, увеличение объемов производства пеллет, атакже выпуск пилопродукции с гарантированными физико-механическими свойствами позволят повысить рентабельность производства и обеспечить рациональное природопользование.

Правильно построенный процесс работы лесопильного цеха должен обеспечить рациональное использование древесины, оборудования, площадей при высокой производительности труда и оборудования, равномерном темпе работы на всех участках и полной безопасности работы.

Основные направления, по которым должно идти дальнейшее развитие лесопильно-деревообрабатывающих предприятий следующие:

- полное, рациональное использование древесины;

техническое перевооружение лесопильно-деревообрабатывающих предприятий с полной механизацией и частичной автоматизацией технологических и транспортных средств;

- совершенствование новых моделей оборудования, увеличение производительности, снижение себестоимости;

- улучшение условий хранения сырья и материалов.

Целью курсового проекта является разработка производственного процесса лесопильных цехов.

Подбор поставов

Понятие о поставах, о пифагорической зоне, параболической зоне.

Поставом называют – техническую схему раскроя бревен на пилопродукцию заданных размеров и качества называют поставом. Группу пил, установленных в многопильных станках в соответствии с планом раскроя бревен на пиломатериалы, также называют поставом.

Составление поставов – процесс определения оптимальных толщин досок при заданном их количестве.

Расчет поставов – процесс определения ширин и длин досок, а также объемного выхода.

Чаще всего составляют симметричные постава, поэтому для упрощения вычисление в расчетах используют не полный диаметр бревна, а лишь его половину, т.е. рассматривают полуохват бревна поставом.

Постав является основным технологическим документом, предопределяющим рациональность раскроя древесины.

В данной работе распиловка бревен производится поставами:

1. По расположению досок – симметричными (рис. 1);

2. По количеству досок – четными (рис. 1);

3. По количеству брусьев – с одним брусом (рис.1 а

4. По толщине выпиливаемых досок – смешанными (рис. 1).

Пифагорической называется зона бревна, из которой выпиливаемые доски не укорачиваются по длине, т.е. длина досок равна длине бревна.

Величина пифагорической зоны определяется по формуле:

,

,

Где: d - диаметр бревна в вершине, мм;

D - диаметр бревна в комле, мм.

Величина пифагорической зоны для полупостава определяется по формуле:

,

,

Параболической зона – зона бревна, из которой выпиливаемые доски укорачиваются по длине (эта зона находится за пифагорической зоной).

Предельный охват бревна поставом – величина охвата, за пределами которой нельзя выпиливать досок с указанными размерами ( м;

м;  мм).

мм).

Предельный охват бревна поставом определяется по формуле:

Где: С – сбег бревна, см/м;

– минимальная длина доски, м;

– минимальная длина доски, м;

– минимальная ширина доски, мм.

– минимальная ширина доски, мм.

Для полупостава предельный охват определяется по формуле:

,

,

Правила составления поставов и технологические требования при составлении поставов.

Составленные постава должны максимально удовлетворять требованиям рационального раскроя пиловочного сырья:

-получении наибольшего объемного выхода пиломатериалов;

-получении наибольшего спецификационного выхода пиломатериалов;

-получении наибольшего стоимостного выхода пиломатериалов.

Требования к поставам:

1. Толщину бруса, мм, желательно выбирать в пределах, определяемых отношением:

,

,

2. Постава должны быть симметричными относительно центра бревна.

3. Нельзя в одном поставе выпиливать доски, толщины которых отличается меньше, чем на 3 мм, т.е. досок толщиной 16 и 19 мм, 19 и 22 мм, 22 и 25 мм.

4. Нельзя перегружать бревнопильный станок большим числом пил. (Снижается производительность и увеличивается количество опилок).

5. В центральной части бревна следует выпиливать толстые доски. По мере приближения к периферийной части бревна толщина досок должна уменьшаться.

6. При распиловке бруса в зоне его пропиленной пласти (постели

бруса) следует ставить толстые пиломатериалы.

7. Предпочтительно применять постава с небольшим количеством сечений вырабатываемых пиломатериалов.

8. Необходимо стремиться к рациональному охвату диаметра бревна поставом.

9. Не следует планировать к выработке пиломатериалы шириной менее 75 мм и короче 1 м.

Составить постав - это значит определить оптимальные размеры досок по толщине, обеспечивающие рациональное использование поперечного сечения диаметра бревна в различных способах раскроя.

Условие: Распиловка с брусовкой;

1. Комлевой диаметр

2. Предельный охват

где D – комлевой диаметр бревна, см;

d – вершинный диаметр бревна, см;

S – сбег (1 см/м);

L – длина бревна, м;

– минимальная ширина доски по спецификации (см. табл. 2.2) см;

– минимальная ширина доски по спецификации (см. табл. 2.2) см;

– минимальная длина доски в соответствии с ГОСТом 24454–80.

– минимальная длина доски в соответствии с ГОСТом 24454–80.

Первый проход:

Расход ширины постава при выпиловке бруса определяется по формуле, мм:

где I – усушка, мм

р – ширина пропила, мм.

Остаток допускаемой величины постава, из которого выпиливаются боковые доски, мм:

Подбором устанавливаем тонкие доски толщиной 25

Второй проход:

Расход ширины постава на доски толщиной 32 мм:

где  – толщина боковых досок, мм;

– толщина боковых досок, мм;

– усушка на боковые доски, мм;

– усушка на боковые доски, мм;

– количество досок одинаковой толщины, шт.;

– количество досок одинаковой толщины, шт.;

– общее количество боковых досок, шт.

– общее количество боковых досок, шт.

Определяем остаток расхода ширины постава на 2 проходе:

Войдут две доски по 25, т.к.

Постав:

I проход

II проход

Для остальных диаметров подбор поставов ведется аналогично.

Расчет поставов

Расчет поставов сводится к определению ширины, длины досок и их объем-

ного выхода при известных диаметрах, длине бревна и толщине досок в поставе.

Расчет ведется по графику - квадранту (рис.2.1). Наклонная прямая, нанесенная на

графике, дает возможность определить стороны квадратного бруса из бревна

данного диаметра или определить наивыгоднейший диаметр бревна для

выпиловки квадратного бруса заданных размеров.

Рис.2.1. График-квадрант для расчета поставов

Для расчета поставов бревно условно делится на две зоны: пифагорическую

и параболическую. Ширина досок, лежащих внутри пифагорической зоны определяется на пересечении линий, соответствующих расходу ширины полупостава (расстояние от оси постава до наружной пласти рассчитываемой доски) и окружности вершинного диаметра, а их длина равна длине бревна.

Объем досок из одного бревна, м3:

q = hст bст nl

q = 0,025·0,082·2·3 = 0,0123

q = 0,032·0,150·2·5 = 0,048

q = 0,032·0,150·2·5 = 0,048

q = 0,025·0,01·2·4 = 0,002

Аналогичным способом рассчитан постав для  .

.

Составление спецификации сырья

Спецификация сырья – это документ, в котором указывается характеристика

сырья по размерам (диаметр, длина), соотношение по сорту и объем распиливае-

мого сырья по диаметрам в составе на тысячу метров кубических и на годовую

программу.

Спецификация сырья по заданию представлена в таблице 3.1

Таблица 3.1 - Спецификация сырья

| Диаметр, см, d | Длина, м, L | Процент по кубатуре, % | Процент по сорту (2), % | Объем

одного бревна,

| Объем

в 1000

| Объем в годовой программе,

Qс Qс

| Количество, шт. |

| 5,0 | 0,190 | ||||||

| 5,0 | 0,27 | ||||||

| 5,0 | 0,42 | ||||||

| Итого: | - | - | - |

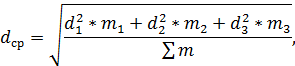

По спецификации сырья определяются средние размеры круглых лесомате-

риалов, см:

где d1, d2, d3,…dn - диаметры вершинных торцов бревен, см;

m1, m2, m3,…mn - количество бревен, соответствующих указанным диаметрам

торцов, шт.

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!