После завершения этапа технологического расчета у конструктора оказываются в распоряжении данные, необходимые для выполнения конструкционного расчета, целью которого является расчетное обоснование конструкции ректификационного блока и его основных элементов. Поскольку основным определяющим элементом ректификационного блока является РК, именно с её расчета и начинается данный этап.

4.2.1. Конструкционный расчет тарельчатых РК

Расчет РК проводится в следующей последовательности:

· выбор типа и конструкции КУ;

· расчет основных размеров (межтарельчатое расстояние, диаметр, высота) РК;

· расчет КУ и определение их размеров для каждой секции РК;

· расчет гидравлического сопротивления КУ на возможных режимах работы;

· проверка работоспособности КУ для всех возможных вариаций условий работы колонны (изменение расхода и состава сырья, сезонных требований к продукции и т.д.);

· расчет эффективности КУ для оценки правильности задания исходных данных на стадии технологического расчета, в первую очередь в части назначения числа теоретических тарелок.

4.2.1.1. Выбор типа и конструкции КУ

Основные типы КУ, применяемых в установках первичной переработки нефти (АТ-АВТ), и их сравнительные характеристики представлены в табл. 4.1.

Таблица 4.1

Сравнительная характеристика основных типов контактных устройств (тарелок) [54]

| Тип КУ

| Относительная производ-ть

| Относительная эффективность

| Диапазон устойчивой работы при двух значениях Lh

| Гидравлическое сопротивление, Па

| Относительная стоимость

|

| 30-60

| <30

|

| Колпачковая

|

|

|

| 3,5

| 700-1000

|

|

| S – образная

| 1-1,1

| 1-1,1

|

| 2,5

| 700-1000

| 0,6

|

| Клапанная

| 1,2-1,5

| 1-1,1

|

|

| 500-800

| 0,65

|

| Ситчатая, Fсв=10%

| 1,2-1,4

| 1-1,1

|

|

| 300-400

| 0,6

|

| Струйная

| 1,2

| 0,8

|

|

| 200-500

| 0,5

|

| Ситчатая (с отбой-никами)

| 1,4

| 0,8-0,9

|

|

| 100-300

| 0,5

|

| Решетчатая (про-вальная)

| 1,2-1,4

| 0,75

| 1,5

| 1,8

| 300-400

| 0,5

|

Среди рассмотренных конструкций по комплексу всех показателей наиболее предпочтительными для условий работы колонн атмосферного блока выглядят клапанные КУ (с дисковыми клапанами). Эти конструкции получили наиболее широкое распространение при решении задач реконструкции атмосферных блоков старых установок, а также заложены в проекты установок последнего поколения (ЛК-6У).

4.2.1.2. Расчет основных размеров РК и КУ

В химической и нефтеперерабатывающей промышленности применяют тарельчатые колонны различных размеров: от небольших, диаметром 300-400 мм до крупнотоннажных высокопроизводительных установок с колоннами диаметром 5-12 м. Высота колонны зависит от числа тарелок и расстояния между ними. Чем меньше межтарельчатое расстояние, тем меньше размеры колонны, однако при этом возрастает унос жидкости с нижних тарелок на верхние, что снижает эффективность разделения. Также по соображениям обеспечения условий монтажа, возможности ремонта и обслуживания тарелок в колоннах большого диаметра расстояния между тарелками увеличивают до 600-800 мм. Рекомендованные расстояния между тарелками приведены в табл. 4.2.

Таблица 4.2

Рекомендуемые расстояния между тарелками

| Диаметр колонны, м

| до 0,8

| 0,8-1,6

| 1,6-2

| 2-2,4

| более 2,4

|

| Расстояние между тарелками, мм

| 200-350

| 350-400

| 400-500

| 500-600

| более 600

|

Расчет тарелок проводится в следующей последовательности [61]: рассчитывают максимально допустимую скорость паров в рабочем сечении колонны; определяют площадь рабочего сечения и диаметр колонны; рассчитывают допустимую скорость жидкости в сливном устройстве; определяют площадь и другие конструктивные элементы сливного устройства. Расчет проводится или по аналитическим зависимостям, или по рекомендациям, выдаваемым организациями – разработчиками КУ, которые зачастую представляются в виде номограмм и графиков. В настоящем пособии рассмотрены основные принципы, заложенные в методики аналитических приемов расчета КУ.

Рабочее сечение колонны – это площадь полного поперечного сечения колонны за вычетом площади сливных устройств. Максимально допустимую скорость пара обычно рассчитывают для полного сечения колонны (относительная площадь сливных устройств, как правило, нормализована) по методике, изложенной в [54]:

, ,

| (4.3)

|

где  – максимально допустимая скорость пара, м/с;

– максимально допустимая скорость пара, м/с;  - коэффициент:

- коэффициент:

, ,

| (4.4)

|

, ,

| (4.5)

|

При удельной плотности орошения КУ по жидкости  м3/(м час) следует принять

м3/(м час) следует принять  . Коэффициенты k1 и k2 принимают по данным табл. 4.3.

. Коэффициенты k1 и k2 принимают по данным табл. 4.3.

Таблица 4.3

Коэффициенты k1 и k2

| Тип тарелки

| k1

| k2

|

| Колпачковая

| 1,0

|

|

| S – образная

| 1,0

|

|

| Клапанная, Fсв=10%

| 1,15

|

|

| Ситчатая и струйная, Fсв=8%

| 1,2

|

|

| Ситчатая с отбойными элементами

| 1,4

|

|

Значение коэффициента c1 принимают в зависимости от межтарельчатого расстояния по соответствующим графикам [54] или по аналитической зависимости (Hм.т. задано в мм):

. .

| (4.6)

|

Поскольку для установок АВТ ректификационные колонны являются основным оборудованием, определяющим показатели установки в целом, в нефтепереработке обычно предусматривается возможность дальнейшего наращивания производительности РК. Поэтому допустимая скорость пара принимается на уровне (75-80)% от максимальной, определенной по (4.3):

. .

| (4.7)

|

Тогда расчетный диаметр колонны или её отдельной секции будет определяться по уравнению:

. .

| (4.8)

|

Приведенные зависимости носят эмпирический характер, но коэффициенты этих уравнений получены на основе обобщения обширного промышленного опыта. Поэтому их использование обеспечивает вполне приемлемую точность результата. Исходя из рассчитанного диаметра колонны, определяется и общая площадь тарелки S, которая делится на 2 части: S1 – площадь занятая контактными элементами (колпачки, клапана, …) и S2 – площадь занятая переливными устройствами. Соотношения между указанными площадями определяется типом КУ и конструкцией переливных устройств.

В принципе такой же подход, который использован выше для определения  , используется и для определения

, используется и для определения  . Минимально допустимая скорость пара в КУ определяется условиями провала жидкости через массообменные элементы (колпачки, клапана, …) и рассчитывается по уравнению (4.3), в котором

. Минимально допустимая скорость пара в КУ определяется условиями провала жидкости через массообменные элементы (колпачки, клапана, …) и рассчитывается по уравнению (4.3), в котором  заменяется на

заменяется на  . Соответствующий расчет также строится на обобщениях промышленных данных, учитывает особенности конкретных КУ и приводится в литературе [54, 55]. Данная характеристика используется при расчете диапазона устойчивой и эффективной работоспособности контактных устройств. Полученные в результате расчетов данные хорошо соответствуют данным, приведенным в табл. 4.1, которые и рекомендуется использовать.

. Соответствующий расчет также строится на обобщениях промышленных данных, учитывает особенности конкретных КУ и приводится в литературе [54, 55]. Данная характеристика используется при расчете диапазона устойчивой и эффективной работоспособности контактных устройств. Полученные в результате расчетов данные хорошо соответствуют данным, приведенным в табл. 4.1, которые и рекомендуется использовать.

Для колонн большого диаметра при сохранении традиционной перекрестноточной схемы движения потоков по тарелке длина течения жидкости по полотну тарелки становится чрезмерно большой, что приводит к негативным последствиям: растет градиент уровня жидкости на тарелке ( - превышение высоты слоя жидкости у приемной перегородки по отношению к высоте слоя жидкости у сливной перегородки); возрастают эффекты неравномерности распределения скоростей течения жидкости (у стенок аппарата течение жидкости притормаживается); появляются эффекты байпасирования и обратного заброса жидкости. Данные эффекты в значительной мере зависят от плотности орошения тарелки (LH). В результате резко падает эффективность разделения в колонне. Предельно допустимое значение плотности орошения для однопоточных тарелок не должно превышать 65-90 м3/(м час).

- превышение высоты слоя жидкости у приемной перегородки по отношению к высоте слоя жидкости у сливной перегородки); возрастают эффекты неравномерности распределения скоростей течения жидкости (у стенок аппарата течение жидкости притормаживается); появляются эффекты байпасирования и обратного заброса жидкости. Данные эффекты в значительной мере зависят от плотности орошения тарелки (LH). В результате резко падает эффективность разделения в колонне. Предельно допустимое значение плотности орошения для однопоточных тарелок не должно превышать 65-90 м3/(м час).

Для предотвращения этих явлений полотно тарелки в направлении течения жидкости разбивается на ряд секций (потоков), в пределах которых длина течения резко сокращается. Каждая секция оборудуется при этом своим сливным и приемным устройствами (часть из них – общая для соседних секций). Общее число сливных и приемных устройств на 1 превышает число секций. Удельная плотность орошения при использовании многопоточных КУ снижается пропорционально числу организованных потоков жидкости. Для колонн установок АВТ обычно используются двух – и четырехпоточные конструкции. Следует учитывать, что при секционировании возрастает и площадь, занятая переливными устройствами (S2). Конструкции основных типов КУ нормализованы, что позволяет для каждого типа КУ и для выбранного количества секций (потоков) определить размеры переливных устройств, в том числе и длины сливной приемной перегородок.

После расчета диаметров всех отдельных секций сложной РК конструктор принимает решение о выборе внешней конфигурации колонны. Выше отмечалось, что на практике встречаются РК с постоянным диаметром по всей высоте колонны, а также варианты с уменьшенными диаметрами верхней и/или нижней секции, что объясняется существенным перераспределением и паровых, и жидкостных нагрузок по высоте аппарата.

Как правило, за основной диаметр принимают размер, полученный расчетом по уравнению (4.7) для наиболее нагруженной секции. Затем по расчетной величине D и нормальному ряду диаметров выбирается ближайшее значение, которое и принимается в качестве исполнительного размера. В нефтеперерабатывающей промышленности предусмотрен следующий нормальный ряд диаметров: в диапазоне диаметров от 1,0 до 4,0 м диаметры возрастают через 0,2 м (1,0; 1,2, 1,4 и т.д.), в диапазоне от 4,0 до 7,0 м через 0,5 м (кроме 6,5 м – принимается 6,4 м) и более 7 м – через 1 м.

Если расчетные диаметры для верхней и нижней секций РК окажутся существенно меньшими, чем основной диаметр РК (особенно характерно для вакуумных колонн установок АВТ), может быть принято решение об отказе от полной цилиндрической формы колонны.

Основные размеры КУ должны обеспечивать равномерную, устойчивою и эффективную работу РК в заданном диапазоне изменения рабочих нагрузок. Важное влияние на показатели работы КУ оказывают переливные устройства. При этом жидкостная нагрузка на переливные устройства, так же как и градиент уровня жидкости на тарелке, для каждой конструкции не должны превышать определенных значений.

Допустимую скорость жидкости ( ) в сливном устройстве, обеспечивающую ее переток на нижележащую тарелку без захлебывания, определяют по формуле

) в сливном устройстве, обеспечивающую ее переток на нижележащую тарелку без захлебывания, определяют по формуле

, м/с, , м/с,

| (4.9)

|

где Кс – коэффициент, учитывающий склонность системы к пенообразованию, определяется из таблицы 4.4.

Таблица 4.4

Коэффициент Кс для различных систем

| Тип системы

| Кс

|

| Без вспенивания

| 0.85

|

| С умеренным вспениванием

| 0.85

|

| Со значительным вспениванием

| 0.73

|

| С интенсивным вспениванием

| 0.6

|

Площадь тарелки, занятую под сливное устройство, вычисляют по формуле

, м2. , м2.

| (4.10)

|

Поскольку конструкции КУ нормализованы, фактическая площадь переливных устройств сравнивается с расчетной S2 и при необходимости корректируется.Для приема жидкости с вышележащей тарелки требуется такая же площадь сливного устройства, поэтому при расчете тарелки потребную площадь сливного устройства удваивают. В результате общая площадь поперечного сечения КУ должна удовлетворять условию

, м2 , м2

| (4.11)

|

Для организации барботажного слоя на массообменных тарелках используются специальные устройства (элементы): колпачки, клапаны, S-образные элементы и другие. Суммарная площадь элементов, открытая для прохода пара, называется свободным сечением колонны (Sсв). Величина (доля) свободного сечения, очевидно, зависит от размеров, числа и количества контактных элементов, размещаемых в полотне КУ, и при проектировании нуждается в обосновании. Для каждого типа контактных устройств нормализованы несколько значений доли свободного сечения:

, м2, , м2,

| (4.12)

|

где  - нормализованное значение доли свободного сечения КУ.

- нормализованное значение доли свободного сечения КУ.

Обычно на первом этапе принимается наименьшая доля Sсв, которая в дальнейшем уточняется. Для секций, на которые РК разбита по высоте и в которых расчетный диаметр не столь существенно отличается от принятого при расчете по уравнению (4.8), следует изменить принятое при расчете  значение свободного сечения тарелки:

значение свободного сечения тарелки:

| (4.13)

|

где  - свободное сечение тарелки, использованное на первом этапе расчета;

- свободное сечение тарелки, использованное на первом этапе расчета;  - допустимая скорость пара;

- допустимая скорость пара;  - фактическая скорость пара в сечении рассматриваемой секции. После этого по нормалям назначается ближайшее значение нормализованной доли свободного сечения

- фактическая скорость пара в сечении рассматриваемой секции. После этого по нормалям назначается ближайшее значение нормализованной доли свободного сечения  .

.

4.2.1.3. Гидравлический расчет КУ

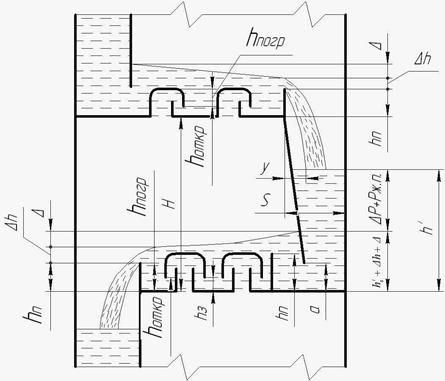

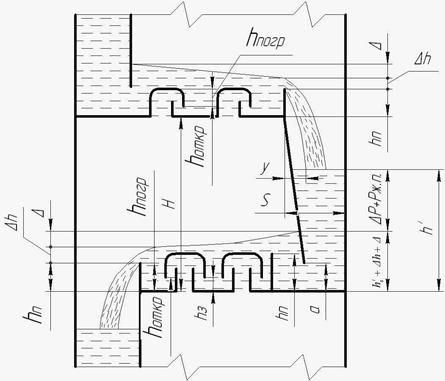

Величина гидравлического сопротивления КУ оказывает большое влияние на условия формирования барботажного слоя, а следовательно – на условия массообмена, а также на работоспособность переливных устройств. Поэтому гидравлический расчет является обязательной стадией проектирования РК. Схема работы тарельчатых контактных устройств показана на рис. 4.1. Гидравлическое сопротивление орошаемого КУ рассматривается как сумма составляющих, аналогично тому, как это было выполнено в уравнении (3.8). Однако для нефтяных колонн схема расчета несколько упрощается:

, ,

| (4.14)

|

где  ,

,  и

и  - соответственно сопротивление сухой тарелки, потеря напора на преодоление слоя жидкости на тарелке и потеря напора на преодоление сил поверхностного натяжения. Последняя составляющая может быть исключена из расчета ввиду её незначительности.

- соответственно сопротивление сухой тарелки, потеря напора на преодоление слоя жидкости на тарелке и потеря напора на преодоление сил поверхностного натяжения. Последняя составляющая может быть исключена из расчета ввиду её незначительности.

Рис. 4.1. Схема работы колпачковых тарелок с круглыми колпачками и тарелок с S-образными элементами (жидкость на тарелке условно изображена как светлая невспененная)

Первая составляющая характеризует потерю скоростного напора на преодоление ряда местных сопротивлений в контактных элементах:

, ,

| (4.15)

|

, ,

| (4.16)

|

где  и

и  - соответственно коэффициент сопротивления сухой (неорошаемой) тарелки и скорость пара в свободном сечении тарелки.

- соответственно коэффициент сопротивления сухой (неорошаемой) тарелки и скорость пара в свободном сечении тарелки.

Таблица 4.5

Коэффициенты сопротивления сухой тарелки.

| Тип тарелки

|

|

| Колпачковая ………………………………………....

| 4,0-5,0

|

| С S -образными элементами ………………………...

| 4,1

|

| Клапанная ……………………………………………

| 3,0-3,6

|

| Ситчатая ……………………………………………..

| 1,1-2,0

|

| Ситчатая с отбойниками …………………………...

| 1,5

|

| Струйная ………………………………………….....

| 1,2

|

Более строгие выражения для расчета  предложены в [54]. Так, для колпачковых тарелок предложена графическая зависимость, которая хорошо обобщается выражением:

предложены в [54]. Так, для колпачковых тарелок предложена графическая зависимость, которая хорошо обобщается выражением:

, ,

| (4.17)

|

где

| (4.18)

|

Как видим, коэффициент сопротивления сухой тарелки зависит от соотношения между площадью кольцевого зазора, образованного колпачком и паровым патрубком, и площадью самого патрубка.

Коэффициент сопротивления нормализованных клапанных тарелок с дисковыми клапанами (диаметр клапана равен 50 мм, размер отверстия под клапан dотв = 40 мм) определяется по величине отношения высоты подъема клапана (h) к диаметру отверстия:

при

,

,

при

.

.

Обычно в расчеты закладывается величина ΔР, соответствующая полному открытию клапана (h=8 мм ). Подобные выражения предложены и для других типов тарелок. В практических целях вполне допустимо использование данных табл. 4.5.

Вторая составляющая общего гидравлического сопротивления (ΔPж) затрачивается на преодоление сопротивления жидкости, находящейся на тарелке. Уровень этой жидкости определяется высотой переливной планки и подпором жидкости над ней. Подпор жидкости над сливной планкой ( ) рассчитывается по уравнению

) рассчитывается по уравнению

, мм, , мм,

| (4.19)

|

где k1 – коэффициент, зависящий от формы сливной планки, а k2 – коэффициент, учитывающий сжатие потока стенками колонны. Для прямой сливной планки k1 =2,8-3,2, при зубчатой форме сливной планки (вырез треугольный, угол при вершине – 90о) k1 =6,13. Для большинства КУ коэффициент k2 = 1,01-1,05.

Кроме того, на тарелках формируется градиент уровня жидкости (∆), который оказывает существенное влияние на эффективность работы тарелок с перекрестным движением потоков и с выступающими контактными элементами (колпачковые, клапанные и т.д.) [62]. Градиент уровня возникает за счет трения движущегося жидкого потока не только о полотно тарелки, но и о выступающие элементы конструкции, а также о струи истекающего пара. Градиент уровня рассчитывается при этом по формуле

| (4.20)

|

где μж - динамическая вязкость жидкой фазы, Па·с; L - объёмный расход жидкости, м3/с; lж – длина пути жидкости на тарелке, м; lп и hпор- соответственно длина и высота сливного порога, м. Для струйных, S-образных, ситчатых с отбойными элементами градиентом уровня жидкости можно пренебречь.

Возникающий градиент обуславливает неравномерность работы тарелки: в месте поступления жидкости на тарелку (приемная перегородка) сопротивление слоя жидкости для прохода пара будет больше на величину ∆ по сравнению с местом, где жидкость покидает тарелку (сливная перегородка). Средний градиент по полотну принимается равным  .

.

Полученные данные позволяют перейти к расчету  [54]:

[54]:

,

,

– максимально допустимая скорость пара, м/с;

– максимально допустимая скорость пара, м/с;  - коэффициент:

- коэффициент: ,

,

,

,

м3/(м час) следует принять

м3/(м час) следует принять  . Коэффициенты k1 и k2 принимают по данным табл. 4.3.

. Коэффициенты k1 и k2 принимают по данным табл. 4.3. .

.

.

.

.

.

. Минимально допустимая скорость пара в КУ определяется условиями провала жидкости через массообменные элементы (колпачки, клапана, …) и рассчитывается по уравнению (4.3), в котором

. Минимально допустимая скорость пара в КУ определяется условиями провала жидкости через массообменные элементы (колпачки, клапана, …) и рассчитывается по уравнению (4.3), в котором  заменяется на

заменяется на  . Соответствующий расчет также строится на обобщениях промышленных данных, учитывает особенности конкретных КУ и приводится в литературе [54, 55]. Данная характеристика используется при расчете диапазона устойчивой и эффективной работоспособности контактных устройств. Полученные в результате расчетов данные хорошо соответствуют данным, приведенным в табл. 4.1, которые и рекомендуется использовать.

. Соответствующий расчет также строится на обобщениях промышленных данных, учитывает особенности конкретных КУ и приводится в литературе [54, 55]. Данная характеристика используется при расчете диапазона устойчивой и эффективной работоспособности контактных устройств. Полученные в результате расчетов данные хорошо соответствуют данным, приведенным в табл. 4.1, которые и рекомендуется использовать. - превышение высоты слоя жидкости у приемной перегородки по отношению к высоте слоя жидкости у сливной перегородки); возрастают эффекты неравномерности распределения скоростей течения жидкости (у стенок аппарата течение жидкости притормаживается); появляются эффекты байпасирования и обратного заброса жидкости. Данные эффекты в значительной мере зависят от плотности орошения тарелки (LH). В результате резко падает эффективность разделения в колонне. Предельно допустимое значение плотности орошения для однопоточных тарелок не должно превышать 65-90 м3/(м час).

- превышение высоты слоя жидкости у приемной перегородки по отношению к высоте слоя жидкости у сливной перегородки); возрастают эффекты неравномерности распределения скоростей течения жидкости (у стенок аппарата течение жидкости притормаживается); появляются эффекты байпасирования и обратного заброса жидкости. Данные эффекты в значительной мере зависят от плотности орошения тарелки (LH). В результате резко падает эффективность разделения в колонне. Предельно допустимое значение плотности орошения для однопоточных тарелок не должно превышать 65-90 м3/(м час). ) в сливном устройстве, обеспечивающую ее переток на нижележащую тарелку без захлебывания, определяют по формуле

) в сливном устройстве, обеспечивающую ее переток на нижележащую тарелку без захлебывания, определяют по формуле , м/с,

, м/с,

, м2.

, м2.

, м2

, м2

, м2,

, м2,

- нормализованное значение доли свободного сечения КУ.

- нормализованное значение доли свободного сечения КУ.

- свободное сечение тарелки, использованное на первом этапе расчета;

- свободное сечение тарелки, использованное на первом этапе расчета;  - допустимая скорость пара;

- допустимая скорость пара;  - фактическая скорость пара в сечении рассматриваемой секции. После этого по нормалям назначается ближайшее значение нормализованной доли свободного сечения

- фактическая скорость пара в сечении рассматриваемой секции. После этого по нормалям назначается ближайшее значение нормализованной доли свободного сечения  ,

,

,

,  и

и  - соответственно сопротивление сухой тарелки, потеря напора на преодоление слоя жидкости на тарелке и потеря напора на преодоление сил поверхностного натяжения. Последняя составляющая может быть исключена из расчета ввиду её незначительности.

- соответственно сопротивление сухой тарелки, потеря напора на преодоление слоя жидкости на тарелке и потеря напора на преодоление сил поверхностного натяжения. Последняя составляющая может быть исключена из расчета ввиду её незначительности.

,

,

,

,

и

и  - соответственно коэффициент сопротивления сухой (неорошаемой) тарелки и скорость пара в свободном сечении тарелки.

- соответственно коэффициент сопротивления сухой (неорошаемой) тарелки и скорость пара в свободном сечении тарелки. ,

,

,

,

.

. ) рассчитывается по уравнению

) рассчитывается по уравнению , мм,

, мм,

.

.