В тех случаях, когда системы с одним регулятором не дают желаемого эффекта, применяют системы одновременного регулирования тока и напряжения. Системы с двумя регуляторами используют при сварке длинными пластинчатыми электродами (когда необходимо компенсировать падение напряжения на пластине для получения постоянного напряжения на шлаковой ванне), при больших колебаниях напряжения питающей сети или при сварке швов с переменным поперечным сечением (когда требуется изменение режима сварки по заданной программе). Непрерывное программирование тока сварки наряду с регулированием напряжения обеспечивает плавное изменение теплового режима шлаковой ванны в течение всей сварки, что сохраняет заданную скорость наплавлення металла шва и позволяет повысить его качество.

Системы могут быть образованы из рассмотренных регуляторов напряжения и тока, при этом возможны две системы. Первая система состоит из регулятора напряжения, воздействующего на э. д. с. источника питания, и регулятора тока, воздействующего на скорость подачи электрода. Статические характеристики регуляторов показаны на рис. 6

Рис.6 Рис.7

Рис. 6. Внешние характеристики источника питания с регулятором тока (/) и статическая характеристика регулятора напряжения (2) с воздействием на скорость подачи электрода

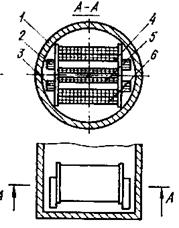

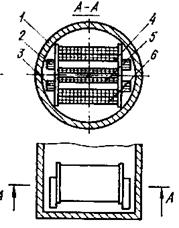

Рис. 7. Схема контроля уровня металлической ванны дифференциальной термопарой в (а) и распределение температуры Т (б)по высоте L ползуна: 1 — в ползуне; 2 — в зоне сварки

Точка пересечения характеристики А определяет режим ЭШС. Вторая система содержит регулятор, стабилизирующий напряжение воздействием на скорость подачи, и регулятор, стабилизирующий ток воздействием на э. д. с. источника питания (рис.6). По количеству элементов и стоимости указанные системы равноценны, однако первая система обладает большими технологическими возможностями, так как позволяет практически безынерционно стабилизировать напряжение источника питания.

Регулирование уровня металлической и шлаковой ванн

При ЭШС с использованием подвижных формирующих устройств — ползунов необходимо, чтобы уровень металлической ванны относительно ползунов сохранялся неизменным. Это достижимо, если в каждый момент времени (кроме начальной стадии) соблюдается условие

где FM — площадь поперечного сечения металла, необходимого для заполнения зазора и создания усиления шва; VCB— скорость перемещения аппарата; Fэ — площадь поперечного сечения электродной проволоки; Vп— скорость подачи электродной проволоки.

Уровень металлической ванны можно регулировать, соответственно изменяя скорость подачи электрода (Vп), скорость сварки (Vсв) или Vп и VCB одновременно. Однако применение регуляторов энергетических параметров, воздействующих на скорость Vп, а также вероятность появления возмущений по разделке шва, для компенсации которых необходимо также изменять Vп, не позволяют в полной мере применять схемы регулирования уровня ванны путем воздействия на этот параметр. Значительно большие возможности имеет система регулирования уровня ванны путем воздействия на скорость Vсв перемещения аппарата вдоль свариваемого шва. Непостоянство Vсв почти не отражается на режиме плавления электрода, в чем состоит основное преимущество такого способа регулирования.

Определение уровня металлической ванны относительно ползуна связано со значительными трудностями, вызванными тем, что необходимо регистрировать и управлять неэлектрической величиной, а также тем, что металлическая ванна покрыта слоем расплавленного шлака. Поэтому основным элементом САР уровня металлической ванны являются датчики, которые должны обеспечивать минимальную погрешность измерения. Непосредственное получение информации об уровне металлической и шлаковой ванн производится следующими способами: термодатчиками; контактными датчиками; радиоактивными датчиками; индукционными датчиками.

Занятие №13 (15.10.2015)

Термодатчики

Наибольшее распространение получил способ контроля уровня ванны с применением дифференциальных термопар. К медному ползуну привариваются две константановые проволоки, образующие две встречновключенные термопары: константан — медь и медь— константан (рис. 7). Один спай располагается несколько выше требуемого уровня металла, другой — ниже. Результирующая э. д. с. термопар пропорциональна разности температур в местах спаев. Опытами установлено, что результирующая э. д. с. термопар равна нулю, когда уровень металлической ванны находится приблизительно посредине между точками приварки термопар. Разность двух термо- э. д. с. в дифференциальной схеме очень мала по величине и требует применения усилителей с высоким коэффициентом усиления. Результаты измерений в некоторой степени зависят также от толщины шлакового гарнисажа, амплитуды колебаний электрода, расхода охлаждающей жидкости. Известны дальнейшие усовершенствования этого метода: помещение автономного чувствительного термоэлемента внутри ползуна, изоляция его от расплавленной ванны и установка двух термоэлементов на разной высоте.

Контактные датчики. Способ измерения уровня металлической ванны с помощью контактного датчика, представляющего собой металлический щуп, является наиболее простым. Охлаждаемый водой вертикальный щуп помещается в зазор между свариваемыми изделиями на заданной высоте. Замыкание цепи щуп — изделие служит сигналом для управления процессом сварки. В другом случае щуп погружается в шлаковую ванну. Напряжение на щупе пропорционально длине шлакового промежутка между ним и жидким металлом ванны. Оно становится равным нулю, когда щуп касается основного металла. Опыт показал, что такие простейшие щупы недостаточно надежны в эксплуатации и обладают большой погрешностью.

Наиболее рационально применять горизонтальный медный щуп, изолируемый от накладки и вмонтированный в ползун. Такой щуп не зашлаковывается, не смачивается расплавленным металлом, обладает хорошей износостойкостью и позволяет выделить достаточный по величине электрический сигнал (рис. 8). Конец щупа не выступает за плоскость формирующего устройства, в которое он вмонтирован, что позволяет использовать устройство для сварки кольцевых швов. Питание щупа осуществляется от вторичной обмотки сварочного трансформатора через дроссель L (рис. 9). Напряжение щупа после выпрямления подается на резистор R. Потенциометр RP питается от независимого источника. В ветвь сравнения измерительного узла, образованного R и RP, включена обмотка La усилителя мощности А (например, ЭМУ), питающего двигатель М вертикального перемещения сварочного аппарата.

Если падение напряжения на щупе равно нулю, т. е. он закорочен на металлическую ванну, то схема управления выдает сигнал на перемещение сварочного аппарата вверх со скоростью, превышающей скорость образования шва.

Благодаря этому щуп отрывается от металлической ванны и напряжение на нем становится отличным от нуля (рис. 8,б).

Рис. 8. Горизонтальный медный щуп (а) и зависимость падения напряжения (Uщ) на нем от расстояния hщ между щупом и зеркалом металлической ванны (б):

1 — формирующее устройство; 2 — щуп, 3 — изолирующая втулка

Это напряжение сравнивается с заданным, снимаемым с RP, и в случае совпадения их схема управления выдает сигнал на остановку аппарата. Уровень металлической ванны относительно щупа начинает повышаться вплоть до замыкания щупа на ванну, после чего цикл повторяется. Вентиль VD9 (рис. 9) препятствует реверсированию двигателя М. Практика показала, что рассмотренный регулятор работает устойчиво при всех возможных режимах сварки.

Недостаток его— невысокая эрозионная стойкость щупа.

Более надежна в работе система, в которой щуп вибрирует посредством генератора ультразвуковых колебаний (УЗК.) и создает на его рабочей поверхности кавитацию жидкого металла или шлака. При этом обеспечивается более надежный контакт с измеряемой средой и уменьшается эрозия рабочей поверхности. Однако из-за сложности конструкции вибратора УЗК система не нашла широкого применения в промышленности.

Занятие №14 (19.10.2015)

Радиоактивные датчики

Применение радиоактивных изотопов значительно облегчает измерение уровня металлической ванны, так как исключается непосредственный контакт измерительного устройства со шлаковой и металлической ваннами.

Рис. 10. Автоматический регулятор уровня ванны с применением радиоактивных изотопов

Принцип работы основан на разнице в коэффициентах поглощения гамма-излучения расплавленными шлаками и металлом. Схема регулятора, реализующего этот принцип, приведена на рис. 10. Для измерения уровня ванны перед одним из формирующих устройств располагается небольшой свинцовый контейнер Е, в котором размещается определенное количество радиоактивного изотопа 60Со. В контейнере имеется щель, перекрываемая электромагнитным затвором, для выхода горизонтального пучка гамма-лучей, направленного через плавильную зону на счетную галогенную трубку В. Счетную трубку для защиты от нагрева помещают в охлаждаемый водой кожух. Свинцовый контейнер с толщиной стенок 30 мм позволяет безопасно работать на расстоянии 25—30 см от радиоактивного кобальта.

Импульсы напряжения, получаемые от счетной трубки В при облучении ее гамма-лучами, усиливаются, усредняются с помощью электронной схемы А и подаются на вход исполнительного органа И, который воздействует на скорость перемещения аппарата с помощью двигателя М. Чем больше толщина свариваемого металла, тем большим должно быть количество радиоактивного кобальта.

Разработанный в Институте электросварки им. Е. О. Патона регулятор показал вполне удовлетворительные результаты при электрошлаковой сварке металла толщиной 120 мм. Уровень металлической ванны поддерживался с точностью +2 мм.

Индукционные датчики.

В Институте электросварки им. Е.О. Патона разработан бесконтактный индукционный датчик (рис.11), выполненный на Ш-образном разомкнутом магнитопроводе. Датчик размещен в замкнутой камере, вмонтированной в один из формирующих ползунов.

Рис. 11.Индукционный датчик уровня

металлической ванны

на Ш-образном сердечнике

Две одинаковые намагничивающие обмотки Wt и W2 расположены на крайних стержнях магнитопровода, а измерительная обмотка W3 размещена на центральном стержне. Рабочие обмотки W, и W\ включены таким образом, что в центральном стержне создаются встречно направленные магнитные потоки Фх и Ф2. При равенстве магнитных потоков Фх= Ф2 в выходной измерительной обмотке W3 индуцируемая э. д. с. равна 0. Если на пути одного из потоков Фг или Ф2 поместить электропроводное немагнитное тело (расплавленный металл), в нем наводятся вихревые токи, уменьшающие соответственно поток Ф1 или Ф2. При этом равенство магнитных потоков в центральном стержне нарушается и в измерительной обмотке Ws наводится э. д. с.

Занятие №15 (22.10.2015)

Индукционные датчики (продолжение)

Второй тип датчика показан на рис. 12. Он состоит из двух разомкнутых П-образных магнитопроводов 2 и 3, расположенных друг над другом, причем плоскости их пластин параллельны друг другу и поверхности жидкого металла. Каждый из П-образных магнитопроводов охвачен одной из измерительных обмоток 4 и 5, а оба магнитопровода (2 и 3) охвачены одной рабочей обмоткой 6.

Рис.12. Индукционный датчик уровни

металлической ванны

на П-образном сердечнике

Применение П-образных магнитопроводов позволяет увеличить проникновение электромагнитной энергии в металл шва, так как расстояние между торцами увеличивается по сравнению с Ш-образным магнитопроводом при сохранении одинаковых габаритов. Ток рабочей обмотки 6 создает в каждом магнитопроводе 2 и 3 магнитные потоки, равные по величине и одного направления. Это исключает шунтирование потоков каждым из магнитоприводов, а встречное включение измерительных обмоток обеспечивает на выходе датчика нулевой сигнал. При отсутствии электропроводной среды в зоне действия датчика магнитные потоки, создаваемые током рабочей обмотки 6, замыкающиеся по верхнему 2 и нижнему 3 магнитопроводам, равны э. д. с, индуцируемые в измерительных обмотках 4 и 5 также равны и сигнал на выходе датчика отсутствует. При подходе к нижнему магнитопроводу 3 электропроводной среды (расплавленный металл) в последней наводятся вихревые токи, искажающие магнитный поток, который замыкается по магнитопроводу 3. Равенство магнитных потоков нарушается, на выходе появляется сигнал, равный разности э. д. с, индуцируемый в измерительных обмотках 4 и 5.

Полученный сигнал с датчика подается на регулятор, который вырабатывает команды для управления приводом перемещения подвижного ползуна относительно шва.

Для регулирования уровня ванны при ЭШС может быть применен простейший двухпозиционный релейный регулятор.

Схема двухпозиционного регулятора уровня показана на рис. 13. Напряжение, снимаемое с генератора импульсов прямоугольной формы G частотой 6000 Гц, поступает на рабочие обмотки датчика уровня В. Выходной сигнал с В, пропорциональный уровню металлической ванны, подается на вход предварительного усилителя А1, нагрузкой которого служит детектор V. Выходное напряжение согласующего усилителя А2, пропорциональное уровню металлической ванны, поступает на вход двухпозиционного регулятора Е и далее на исполнительный механизм ИМ — привод перемещения сварочного аппарата.

Создание автоматического регулятора глубины шлаковой ванны при ЭШС с подвижными формирующими устройствами и регулятором уровня металлической ванны не представляет трудностей. Здесь простейшим будет устройство типа щупа, замыкающего цепь при соприкосновении с поверхностью шлаковой ванны.

В случае ограниченного доступа к шлаковой ванне, как, например, при сварке плавящимся мундштуком или пластинчатыми электродами, измерение глубины шлаковой ванны можно осуществить с помощью периодически погружаемого в ванну щупа. Этот щуп может быть плавящимся или неплавящимся. Первый импульс в схеме вырабатывается при соприкосновении конца щупа с верхней поверхностью шлаковой ванны, а второй — при его соприкосновении с поверхностью металлической ванны. Глубина шлаковой ванны

будет определяться временем между этими двумя импульсами.

Системы автоматического регулирования уровня шлаковой ванны, построенные на принципе применения фотодатчиков, более сложные

по сравнению с контактными, однако обладают большей надежностью в работе, так как отсутствует непосредственный контакт со свариваемым изделием. Разработана схема устройства, содержащего два фотодатчика, направленных на зону сварки и воспринимающих свечение шлаковой ванны и газа над ней (рис.14). Фотодатчик 2 применяется для повышения точности регулирования. Он включен встречно по отношению к датчику / и воспринимает только свечение газа над ванной, что исключает помехи от свечения газа за счет вычитания сигналов второго датчика из первого. Оба датчика шарнирно соединены между собой, установлены в водоохлаждаемые тубусы и снабжены инфракрасными светофильтрами. Суммарный сигнал с датчиков, выделяемый устройством Е, после усиления и преобразования устройством А поступает на схему управления Y привода перемещения ползунов.