Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Топ:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Конфетами называют кондитерские изделия, получаемые из одной или нескольких конфетных масс, имеющих мягкую консистенцию. Конфеты характеризуются высокой пищевой ценностью, разнообразны по составу, форме, отделке и вкусу. Ассортимент конфет насчитывает более 1000 наименований.

В зависимости от способа изготовления и отделки конфеты подразделяются на глазированные, неглазированные и шоколадные.

Изделия, поступающие на глазирование после формования, называют корпусами конфет. Корпуса готовят из кондитерских масс следующих наименований: помадные, пралиновые, сбивные, ликерные, грильяжные, молочные, кремовые, марципановые, фруктовые и другие. Корпуса конфет могут изготавливаться из одной, двух и более (многослойные) конфетных масс. В качестве корпусов используют также цукаты, сухофрукты, орехи, заспиртованные ягоды, фрукты и т.п.

Несмотря на большое многообразие конфетных масс и технологических процессов их получения, можно выделить следующие общие стадии производства конфет: приготовление конфетной массы; формование корпусов; охлаждение (выстойка); глазирование; упаковка.

Желейно-фруктовые массы имеют студнеобразную структуру. В зависимости от используемого сырья они подразделяются на три группы: фруктовые, изготовляемые из фруктово-ягодного пюре; желейно-фруктовые, изготовляемые с добавлением к фруктово-ягодному пюре агара или агароида, и желейные, изготовляемые с использованием агара, агароида и крахмала.

Эти конфетные массы получают по схеме:

– получение рецептурной смеси;

– уваривание массы;

– получение конфетной массы путем смешивания уваренной массы с вкусовыми ароматизирующими добавками.

|

|

Приготовление может осуществляться периодическим или непрерывным способом.

Формование конфетных корпусов – процесс придания определенного внешнего вида и формы – осуществляется различными способами:

– получение сразу отдельных изделий;

– получение пласта или жгута с последующей резкой их на отдельные изделия.

По первому способу формование осуществляется методом отливки или отсадки, по второму – методом прессования, прокатки или размазывания. Выбор метода формования определяется физико-химическими (температура, влажность, состав и др.) и структурно-механическими (вязкость, прочность и др.) свойствами конфетных масс.

Самым распространенным в настоящее время методом формования является отливка. Этим методом формуют массы, обладающие при определенных условиях хорошей текучестью: помадные, фруктово-желейные, молочные, ликерные. Этот метод позволяет получать конфеты разной формы, многослойные изделия и конфеты с твердыми добавками (рубленый орех, цукаты и др.).

Формование методом отливки производится в формы, отштампованные в кукурузном или рисовом крахмале.

Формование отливкой осуществляется на поточно-механизированных линиях, состоящих из непрерывно действующего отливочного агрегата и установки для непрерывной выстойки. В отливочном агрегате производится сразу несколько операций: отливка массы в формы; выборка конфетных корпусов из форм; очистка корпусов от крахмала, его просеивание; заполнение лотков крахмалом; штампование форм; подача лотков с крахмальными формами на отливку; передача лотков на выстойку и их прием после выстойки. В установки для выстойки происходит процесс затвердевания конфетной массы. Длительность выстойки и температурный режим зависят от вида конфетной массы. Процесс отливки и выхода готовых корпусов протекает непрерывно по замкнутому циклу.

При формовании методом выпрессовывания конфетная масса выдавливается в идее жгутов через отверстия в матрицах соответствующего профиля. После охлаждения жгуты разрезаются на корпуса. Выпрессовывание осуществляется с помощью шнеков, рифлеными или шестеренчатыми валами. При формовании выпрессовыванием сокращаются возвратные отходы, получается гладкая поверхность изделий. Этот метод в основном используется для формования пралиновых и помадных масс, позволяет получать двухслойные конфеты.

|

|

Разновидностью выпрессовывания является отсадка, при которой выдавливание массы осуществляется в вертикальной плоскости с одновременным образованием отдельных изделий. Отсадкой формуют кремовые, помадные, сбивные и ореховые массы.

Готовые конфетные корпуса покрывают тонким слоем различных масс с целью предохранения корпусов от воздействия внешней среды, повышения пищевой ценности, улучшения вкуса и для придания красивого внешнего вида. Этот процесс называется глазированием, а кондитерские массы, которыми покрывают корпуса конфет – глазурями. Чаще всего используются шоколадные и жировые глазури. Шоколадная глазурь отличается высокими вкусовыми достоинствами, стойкостью при хранении.

Глазированные конфеты непрерывно с сетки глазировочной машины поступают по транспортеру в охлаждающий шкаф с температурой 6…10 °С, продолжительность охлаждения составляет 5…6 мин. Готовые конфеты направляются на заключительные операции.

Готовые глазированные и неглазированные конфеты завертывают, фасуют в коробки или укладывают в ящики. В настоящее время значительная часть конфет выпускается в завернутом или фасованном виде. Конфеты завертывают в этикетку или фольгу, в этикетку с подверткой из парафинированной бумаги и фольги на машинах. Фасовка конфет производится в пачки, коробки. Завернутые фасованные конфеты упаковывают в короба из гофрированного картона, дощатые и фанерные ящики.

Конфеты хранят в сухих, проветриваемых помещениях при температуре не выше 18 °С и относительной влажности воздуха не выше 75 %. Недопустимы резкие колебания температуры и влажности воздуха. Нельзя хранить конфеты рядом с продуктами, обладающими стойким специфическим запахом.

Построение операторной моделипроизводства карамели

С фруктово-ягодной начинкой

Теперь рассмотрим этапы построения операторной модели, показанные на рис. 4…7.

|

|

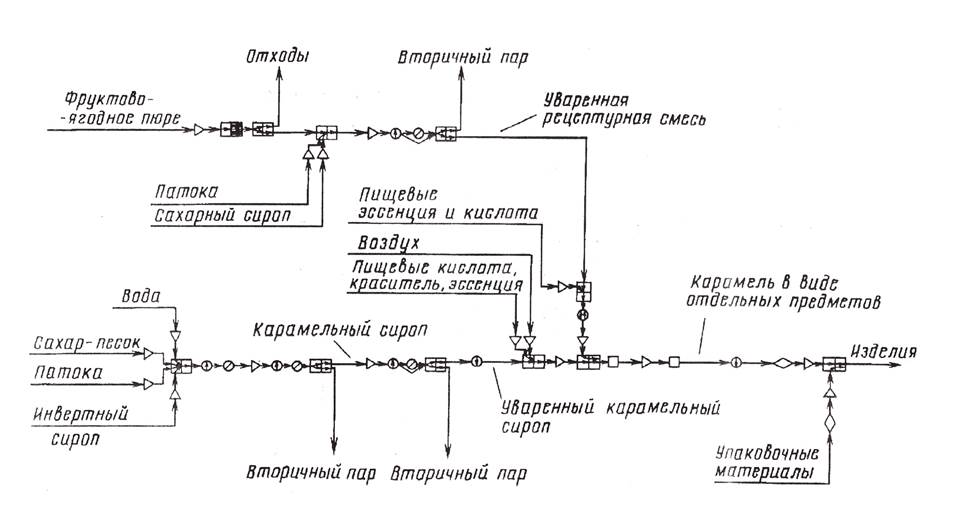

Графическое изображение операторной модели начинают с построения цепочки типовых процессов (рис. 4).

Затем в цепочке типовых процессов выделяют технологические операции (элементы системы), являющиеся минимальными носителями специфического качества данной технологии (рис. 5). При этом по существу выполняют процедуру системного анализа.

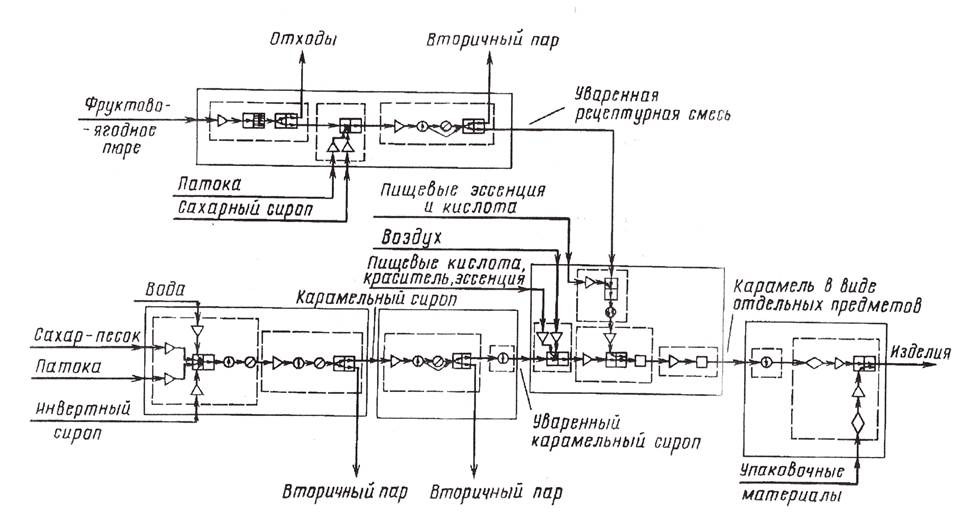

Следующий этап – объединение операций в свои совокупности – подсистемы (рис. 6). Это действие – системный синтез.

Процедуру системного анализа и системного синтеза выполняют поочередно и неоднократно. Такими итерационными действиями уточняют содержание элементов и подсистем и их границ, а также структуры системы.

Рис. 4. Изображение цепочки типовых процессов

Рис. 5. Выделение технологических операций (элементов системы)

Рис. 6. Объединение технологических операций в совокупности – подсистемы

Рис. 7. Операторная модель производства карамели с фруктово-ягодной начинкой

В окончательном виде операторная модель технологической системы имеет вид, показанный на рис. 7.

А – подсистема образования изделий с показателями качества, соответствующими стандарту: I – оператор завертки карамели; II – оператор охлаждения карамели;

В – подсистема образования карамели в виде отдельных предметов с заданными показателями качества: I – оператор формования карамели с начинкой; II – оператор образования жгута из тянутой карамельной массы и начинки; III – оператор образования тянутой карамельной массы с заданными физико-механическими свойствами; IV – оператор образования начинки с заданными физико-механическими свойствами.

С1 – подсистема образования промежуточного продукта с заданными технологическими показателями качества: I – оператор охлаждения уваренного карамельного сиропа; II – оператор образования уваренного карамельного сиропа;

С2 – подсистема образования промежуточного продукта с заданными технологическими показателями качества: I – оператор образования карамельного сиропа; II – оператор образования рецептурной смеси;

С3 – подсистема образования промежуточного продукта с заданными технологическими показателями качества: I – оператор образования уваренной рецептурной смеси; II – оператор образования рецептурной смеси; III – оператор образования протертого фруктово-ягодного пюре.

|

|

На операторной модели технологической системы могут быть показаны входные, выходные, управляющие и возмущающие параметры (например, температура, влажность, плотность, кислотность, органолептические показатели и т.п.). Основную трудность при этом составляет не само определение этих параметров, а пределы их возможных изменений (допусков).

На операторной модели могут быть нанесены допуски на параметры и требования к сырью и готовой продукции. Кроме того, может быть указана длительность производственного цикла системы в целом и в границах ее подсистем.

Итак, системы процессов графически изображаются следующим образом: прямоугольник ограничивает систему, которая имеет два или более прямоугольника (на рис. 7 – пять), ограничивающих подсистемы; подсистема содержит два или более оператора (например, подсистема В – четыре оператора: I, II, III, IV), которые отражают понятие технологических операций и границы которых в большинстве случаев совпадают в границами машин и аппаратов; оператор, в свою очередь, состоит из одного, двух или более процессоров (например, оператор IV подсистемы В содержит три процессора), которые отражают в общем случае сущность физических, химических и биологических процессов; линии со стрелками – материальные потоки – являются связями между операторами и подсистемами, а также системой в целом и внешней средой.

В настоящее время все технологические системы перерабатывающих отраслей построены так, что выход любой подсистемы из строя ведет к отказу всей системы. В этом случае имеется последовательное соединение подсистем по надежности. Это не означает, что в системе данные подсистемы обязательно соединены последовательно, без разветвлений. Например, в технологической системе производства карамели с начинкой (рис. 4) подсистемы С2 и С3 соединены параллельно. Однако по надежности эти подсистемы соединены последовательно, так как отказы и С2 и С3 ведут к отказу всей системы (рис. 8).

Рис. 8. Схема соединений подсистем технологической системы производства

карамели с начинкой

а – в соответствии с технологией производства; б – по надежности

Операторные модели отражают, разделяя и взаимоувязывая, две принципиально различные и вместе с тем диалектически связанные стороны любых создаваемых человеком систем: функции, выполняемые системой (т.е. что она делает), и методы (т.е. как и какими способами реализуются эти функции). В операторных моделях функции обозначаются видом связей между операторами, а методы – видом операторов. Это значит, что с помощью операторной модели можно четко разделить и взаимоувязать функции и методы.

|

|

Процессы производства осуществляются на оборудовании, которое со временем изменяется. Элементы же операторной модели более консервативны. Это позволяет строить типовые функционально-структурные модели.

Операторная модель системы состоит из цепочки взаимосвязанных элементов-операторов, где качество каждой операции определяется тем, как она выполняется. В такой цепи все методы должны быть равноценными. Следовательно, нет необходимости применять точные, совершенные методы и средства для выполнения одних функций в системе и грубые, примитивные – для других. «Мощность» методов выполнения всех функций в любой целостной системе должна быть примерно одинаковой.

Исходя из того, что определяющим в системе является цель ее деятельности, и, рассматривая систему с конца, тем самым допускается, что та же самая цель в принципе может быть достигнута различными альтернативными путями, т.е. различным образом организованными системами.

Цель занятия: изучение этапов построения операторной модели на примере производства карамели с фруктово-ягодной начинкой.

МАТЕРИАЛЫ

1. Схемы изображения процессоров – условных обозначений типовых процессов технологической операции – рис. 3.

2. Этапы построения операторной модели – рис. 4…7:

– изображение цепочки типовых процессов – рис. 4;

– выделение технологических операций (элементов системы) – рис. 5;

– объединение технологических операций в совокупности – подсистемы – рис. 6;

– операторная модель технологической системы производства карамели с фруктово-ягодной начинкой – рис. 7.

ЗАДАНИЕ

1. Пользуясь методическими указаниями и наглядными пособиями (рис. 3…7) зарисовать изображения процессоров – условных обозначений типовых процессов технологической операции; подробно разобраться в этапах построения операторной модели на примере производства карамели с фруктово-ягодной начинкой.

2. Построить операторную модель технологического процесса (по выбору преподавателя).

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие процессы могут быть выделены при построении операторной модели технологического процесса?

2. Какую роль играют процессоры при разработке операторной модели?

3. Расскажите технологию производства карамели с фруктово-ягодной начинкой.

4. Из каких этапов складывается процесс построения операторной модели?

5. Что такое системный анализ и системный синтез?

|

|

|

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!