Резьба – один или несколько равномерно расположенных выступов резьбы постоянного сечения, образованных на боковой поверхности прямого кругового цилиндра или прямого кругового конуса.

Выступ резьбы – выступающая часть материала детали, ограниченная винтовой поверхностью резьбы (рис. 7.2.1).

Канавка резьбы – пространство, заключённое между выступами резьбы.

Резьба, образованная на боковой поверхности прямого кругового цилиндра, называется цилиндрической.

Резьба, образованная на поверхности прямого кругового конуса, называется конической.

Наружная резьба образована на наружной прямой круговой цилиндрической (конической) поверхности.

Внутренняя резьба образована на внутренней прямой круговой цилиндрической (конической) поверхности (см. рис. 7.2.1).

Рис. 7.2.1

Однозаходная резьба образована одним выступом резьбы; многозаходная – двумя или более выступами с равномерно расположенными заходами.

Правая резьба – резьба, у которой выступ, вращаясь по часовой стрелке, удаляется вдоль оси от наблюдателя.

Левая резьба – резьба, у которой выступ, вращаясь против часовой стрелки, удаляется вдоль оси от наблюдателя.

Ось резьбы – ось, относительно которой образована винтовая поверхность резьбы.

Профиль резьбы – профиль выступа и канавки резьбы в плоскости осевого сечения резьбы.

Боковая сторона резьбы – часть винтовой поверхности резьбы, расположенная между вершиной и впадиной резьбы и имеющая в плоскости осевого сечения прямолинейный профиль.

Угол профиля резьбы α – угол между смежными боковыми сторонами профиля резьбы в плоскости осевого сечения (см. рис. 7.2.1).

Наружный диаметр цилиндрической резьбы (d, D) – диаметр воображаемого прямого кругового цилиндра, описанного вокруг вершин наружной или впадин внутренней цилиндрической резьбы: D – наружный диаметр внутренней резьбы (гайки); d – наружный диаметр наружной резьбы (болта).

Внутренний диаметр цилиндрической резьбы (d 1, D 1) – диаметр воображаемого прямого кругового цилиндра, вписанного во впадины наружной или вершины внутренней цилиндрической резьбы: d 1 – внутренний диаметр резьбы болта; D 1 – внутренний диаметр резьбы гайки (см. рис. 7.2.1).

Средний диаметр цилиндрической резьбы (d 2, D 2) – диаметр воображаемого, соосного с резьбой прямого кругового цилиндра, каждая образующая которого пересекает профиль резьбы таким образом, что её отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы.

Номинальный диаметр резьбы – диаметр, условно характеризующий размеры резьбы и используемый при её обозначении.

Шаг резьбы p – расстояние по линии, параллельной оси резьбы, между средними точками ближайших одноимённых боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы (см. рис. 7.2.1).

Ход резьбы ph – расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360°.

Длина резьбы – длина участка детали, на котором образована резьба, включая сбег резьбы и фаску.

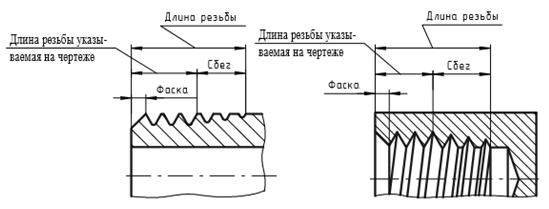

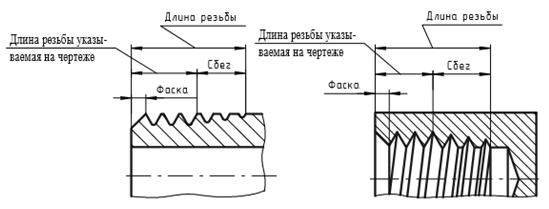

Сбег резьбы – участок в зоне перехода резьбы к гладкой части детали, на котором резьба имеет неполный профиль (рис. 7.2.2).

Рис. 7.2.2

По назначению резьбы делятся на крепёжные и ходовые. Крепёжные предназначены для соединения деталей. Профиль резьбы в основном треугольный, а сама резьба однозаходная. Ходовые же обеспечивают перемещение одной детали относительно другой, преобразовывая движение вращения в поступательное. Зачастую резьбы бывают многозаходными. Профиль различный.

Стандарт описывает достаточно большое количество резьб. Вот некоторые из них: метрическая (ГОСТ 9150-2002, ГОСТ 8724-2002, ГОСТ 24705-2004); метрическая коническая (ГОСТ 25229-82); трубная цилиндрическая (ГОСТ 6357-81); трубная коническая (ГОСТ 6211-81); и др.

В машиностроении основное применение получили метрическая и трубная цилиндрическая резьба.

Метрическая резьба имеет треугольный профиль с углом α между боковыми сторонами, равным 60° (см. рис. 7.2.1). Вершины треугольников срезаны по прямой. Форма впадин профиля не регламентируется и может выполняться как плоскосрезанной, так и закруглённой. Диаметр и шаг метрической резьбы выражается в миллиметрах. Метрическую резьбу подразделяют на резьбу с крупным шагом и резьбу с мелкими шагами при одинаковом наружном диаметре резьбы. У резьбы с мелким шагом на одной и той же длине вдоль оси резьбы распределено большее количество витков, чем у резьбы с крупным шагом.

Трубная цилиндрическая резьба тоже имеет треугольный профиль, но угол α между боковыми сторонами равен 55°. Вершины выступов и впадин закруглены. Закруглённый профиль обеспечивает большую герметичность соединения, поэтому трубную резьбу классифицируют как крепёжно-уплотнительную. Трубная резьба имеет более мелкий шаг по сравнению с метрической. Её применяют для соединения труб и других деталей арматуры трубопроводов.

Резьбы метрическая, коническая и трубная коническая выполнены на конической поверхности, имеющей конусность 1:16.

Все виды резьб на чертежах изображаются условно и одинаково независимо от профиля резьбы по ГОСТ 2.311-68. Резьба на стержне (наружная резьба) изображается сплошными толстыми основными линиями по наружному диаметру и сплошными тонкими по внутреннему диаметру.

На изображениях, полученных проецированием на плоскость, параллельную оси резьбы, по внутреннему диаметру резьбы проводят сплошную тонкую линию на всю длину резьбы без сбега.

На изображениях же, полученных проецированием на плоскость, перпендикулярную оси резьбы, по внутреннему диаметру резьбы проводят дугу, приблизительно равную 3/4 окружности и разомкнутую в любом месте (рис. 7.2.3, а). Как правило, дуга не должна начинаться и заканчиваться точно у осевых линий.

Внутренняя резьба (в отверстии) на разрезах и сечениях вдоль оси резьбы изображается сплошными толстыми основными линиями по внутреннему диаметру резьбы и сплошными тонкими линиями по наружному диаметру на всей длине резьбы без сбега. На изображениях, полученных проецированием на плоскость, перпендикулярную оси резьбы, по наружному диаметру резьбы сплошной тонкой линией проводят дугу, приблизительно равную 3/4 окружности и разомкнутую в любом месте (рис. 7.2.3, б). Сплошную тонкую линию при изображении резьбы наносят на расстоянии не менее 0,8 мм от основной линии и не более величины шага резьбы. Границу резьбового участка на длине стержня или глубине отверстия изображают сплошной толстой основной линией. Её наносят в конце участка с полным профилем (до начала сбега) и доводят до линии наружного диаметра резьбы (см. рис. 7.2.3, а, б).

Рис. 7.2.3

При изображении резьбовых соединений в разрезе предпочтение отдаётся изображению резьбы на стержне. Резьба на стержне перекрывает резьбу в отверстии, при этом штриховка деталей в соединении выполняется до сплошных основных линий (рис. 7.2.4).

В условное обозначение метрической резьбы должны входить: буква М; номинальный диаметр резьбы; числовое значение шага (только для резьб с мелким шагом); буквы LH для левой резьбы.

Пример условного обозначения метрической резьбы с номинальным диаметром 24 мм: с крупным шагом – М 24 (рис. 7.2.5, а); с мелким шагом – М 24×1,5 при шаге 1,5 мм (рис. 7.2.5, в); с крупным шагом и левой резьбой – М 24 LH.

Рис. 7.2.4

Рис. 7.2.5

В условное обозначение метрической конической резьбы должна входить буква К (МК 24×1,5) (рис. 7.2.5, б, г).

В условное обозначение трубной цилиндрической резьбы должны входить: буква G; обозначение размера резьбы; буквы LH для левой резьбы. Обозначение размера трубной резьбы условно, так как оно обозначает размер внутреннего диаметра трубы, на которой нарезана резьба (например, в обозначении трубной резьбы G 3/4 внутренний диаметр трубы составляет 3/4 дюйма).

При изображении нестандартных резьб на чертеже должны быть указаны все данные, необходимые для их изготовления (рис. 7.2.5, з).

Примеры нанесения размеров некоторых резьб приведены на рис. 7.2.5, а. Обозначение наиболее часто применяемых – в табл. 7.2.1.

Таблица 7.2.1

| Тип резьбы и номер стандарта

| Условное обозначение

| Указываемые на чертеже размеры

| Пример обозначения

|

| Метрическая с крупным шагом, ГОСТ 8724-2002

|

М

| Наружный диаметр резьбы в мм

| М 10, М 24

|

| Метрическая с мелким шагом, ГОСТ 8724-2002

| Наружный диаметр резьбы и шаг в мм

| М 10х1

М 36х1,5

|

| Трубная цилиндрическая, ГОСТ 8724-2002

|

G

| В обозначении указывается условный размер, равный внутреннему диаметру трубы в дюймах

| G 1/2

G 3/4

G 1

|

| Трубная коническая, ГОСТ 6211-81

| Для наружной резьбы – R.

Для внутренней резьбы – Rc

| В обозначении указывается условный размер, равный внутреннему диаметру трубы в дюймах

| R 1/2, R 2

R c1/2, R c2

|

| Трапецеидальная однозаходная, ГОСТ 24738-81

|

Tr

| Наружный диаметр резьбы и шаг в мм

| Tr 16x2

Tr 32x3

|

| Трапецеидальная многозаходная, ГОСТ 24738-81

| Наружный диаметр резьбы и шаг в мм, количество заходов

| Tr 16x2(P 2)

Tr 32x3(P 4)

|

| Упорная, ГОСТ 10177-82

| S

| Наружный диаметр резьбы и шаг в мм

| S 20x2

S 38x6

|

| К обозначению левых резьб в конце добавляется LH

|

Резьбовые соединения

Резьба для соединения деталей широко применяется в различных отраслях промышленности. Это обусловлено удобством сборки и разборки при технических осмотрах, ремонте, возможностью быстрой замены одних изношенных деталей без нарушения целостности других, удобством регулировки механизмов и т. д.

Резьбовые соединения могут быть получены навинчиванием одной детали на другую или посредством болтов, шпилек, винтов и других стандартных крепёжных изделий, имеющих резьбу.

Структура обозначения стандартных крепёжных изделий (болтов, винтов, шпилек и гаек) приведена на рис. 7.3.1.

Рис. 7.3.1

В учебной конструкторской документации пункты 2, 6, 8–11 приведённой структуры допускается не указывать, обозначение крепёжных изделий значительно упрощается.

Пример обозначения крепёжных изделий в учебной конструкторской документации:

Болт М 20×1,5×80 ГОСТ…

Такое обозначение имеет болт первого исполнения с резьбой М 20, мелким шагом резьбы 1,5 мм, длиной 80 мм.

Обозначения винта, гайки и шпильки с такой же резьбой выглядят следующим образом:

Винт М 20×1,5×45 ГОСТ…,

Гайка М 20×1,5ГОСТ…,

Шпилька М 20×1,5×50 ГОСТ…

В обозначении шайбы после наименования указывается номер её исполнения, если он не первый, и диаметр резьбы болта, винта или шпильки, для которых предназначена шайба, например:

Шайба 2.20 ГОСТ…

Соединение болтовое

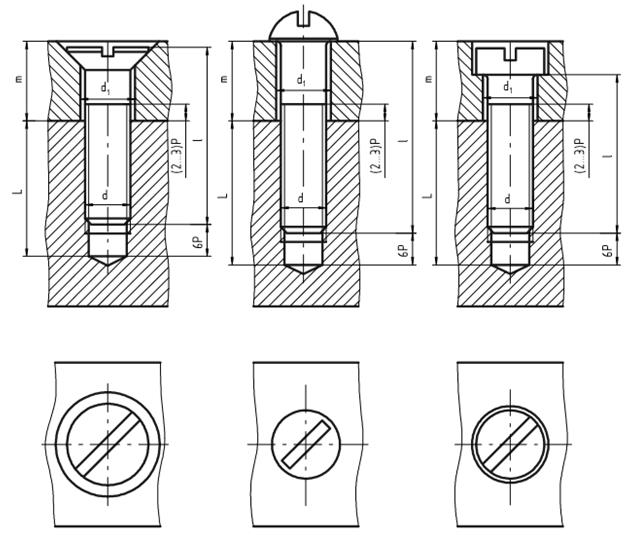

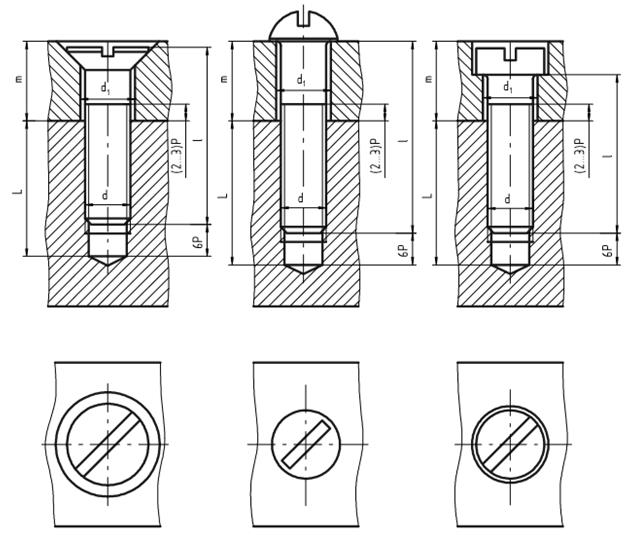

Соединение двух деталей с помощью болта, гайки и шайбы показано на рис. 7.3.2. В детали соединения добавлена шайба, предохраняющая поверхности соединяемых деталей от повреждения и служащая для более равномерного распределения нагрузки в соединении.

Болт, гайка и шайба в продольных разрезах показываются нерассечёнными.

Крепёжные изделия и соединения, образованные с их использованием, часто встречаются в различных отраслях промышленности, и поэтому на чертежах их изображают, как правило, упрощённо или вообще условно.

Рис. 7.3.2

В отличие от конструктивного изображения болтового соединения (см. рис. 7.3.2), в котором размеры всех элементов, использованных в соединении крепёжных деталей, взяты из соответствующих стандартов на эти изделия, при упрощённом изображении соединений крепёжными деталями для расчёта этих же размеров используются приведённые ниже специальные коэффициенты, устанавливающие их зависимость от диаметра резьбы использованных в соединении деталей:

S – толщина шайбы, S = (0,15…0,2) d;

H 1 – высота гайки, H 1 = 0,8 d;

k – запас резьбы над гайкой, k = (0,25…0,3) d;

Dг – диаметр окружности, описанной вокруг гайки, Dг = 2 d;

Dб – диаметр окружности, описанной вокруг головки болта, Dб = 2 d;

Dш – наружный диаметр шайбы, Dш = 2,2 d;

Н – высота головки болта, Н = 0,7 d;

d – диаметр резьбы болта.

Буквенное обозначение размеров элементов, приведённых в соотношениях, показано на рис. 7.3.3.

Рис. 7.3.3

При упрощённом изображении резьбовых соединений зазоры между стержнем крепёжного изделия и отверстием под него не показывают. Дуги скругления фасок на головке болта и гайке, а также фаски на стержне не вычерчивают. Линию границы резьбы на стержне не показывают, а тонкую линию внутреннего диаметра резьбы проводят по всей длине стержня. На виде сверху резьбу на стержне болта, винта, шпильки не изображают.

Соединение шпилькой

Шпилечное соединение применяется в случае конструктивной нецелесообразности или невозможности использования соединения болтового (одна из соединяемых деталей имеет большую толщину, нет возможности в одной из деталей просверлить сквозное отверстие, недостаточно свободного пространства для установки болта в отверстиях соединяемых деталей).

В детали (рис. 7.3.4), в которую потом ввинчивают шпильку, сверлят отверстие длиной L:

L = l 1 + 2 P + a,

где

l 1 + 2 P – длина резьбы полного профиля, равная сумме длин ввинчиваемого конца шпильки l 1 и запаса резьбы в отверстии, равного двум шагам резьбы шпильки;

а – размер недореза, включающий длину сбега резьбы X и длину гладкого цилиндрического отверстия (по ГОСТ 10549-80).

Рис. 7.3.4

В шпилечном соединении шпилька ввинчивается в деталь на всю длину резьбового конца, включая и сбег резьбы (см. рис. 7.3.4).

Длина l 1 ввинчиваемого резьбового конца шпильки зависит от материала той детали, в которую ввинчивают шпильку.

Для прочных и твёрдых материалов (сталь, бронза, латунь, титановые сплавы) l 1 выбирают равной d или 1,25 d, для менее прочных материалов (лёгкие металлы и сплавы, пластические массы) – 1,6 d, 2 d, 2,5 d (табл. 7.3.1.).

Таблица 7.3.1

Рис. 7.3.5

На сборочных чертежах соединения шпилькой в соответствии с ГОСТ 2.315-68 допускается изображать упрощённо (рис. 7.3.5).

Винтовое соединение

Соединение винтом (рис. 7.3.6) аналогично соединению шпилькой: винт ввинчивают в отверстие одной из скрепляемых деталей, оставляя запас резьбы на винте, приблизительно равный двум шагам резьбы. Глубину отверстия L под винт рассчитывают аналогично глубине отверстия в шпилечном соединении:

L = l 1 + 2 P + a,

где

l 1 + 2 P – длина резьбы полного профиля, равная сумме длин ввинчиваемого конца шпильки l 1, и запаса резьбы в отверстии, равного двум шагам резьбы шпильки;

а – размер недореза, включающий длину сбега резьбы X и длину гладкого цилиндрического отверстия (по ГОСТ 10549-80).

Рис. 7.3.6

Соединение трубное

В системах водопровода, центрального отопления и газопровода, а также в других системах широко используются разъёмные трубные соединения на резьбе с помощью стандартных соединительных деталей, называемых фитингами (муфты, кресты, тройники, угольники).

В зависимости от различия в диаметрах соединяемых труб, вида соединений (прямое или угловое), а также количества соединяемых труб (две, три, четыре) применяют соединительные части на резьбе различных размеров и формы. Трубопроводы и фитинги имеют цилиндрическую трубную резьбу треугольного профиля. Мелкая нарезка трубной резьбы и применение специальных уплотняющих средств обеспечивают необходимую плотность и герметичность соединяемых деталей.

Рис. 7.3.7

Таблица 7.3.2

Основным параметром трубного соединения является условный проход DУ, который приблизительно равен размеру внутреннего диаметра трубы, применяемой в соединении. Условные проходы стандартизированы.

В трубных соединениях чаще всего используют стандартные стальные трубы, изготавливаемые по ГОСТ 3262-75. Конструктивные размеры этих труб приведены на рис. 7.3.7, а их числовые значения указаны в табл. 7.3.2.

По длине трубы поставляют от 4 до 12 м мерной или немерной длины. В зависимости от толщины стенки трубы делятся на лёгкие, обыкновенные и усиленные. По требованию потребителя трубы могут быть укомплектованы муфтами.

В условном обозначении стандартных водогазопроводных труб после слова «Труба» указывают наличие муфты, покрытия, условный диаметр, мерную длину и обозначение стандарта.

Примеры условных обозначений труб.

Труба обыкновенная не оцинкованная, обычной точности изготовления, немерной длины, с условным проходом 20 мм, толщиной стенки 2,8 мм, без резьбы и без муфты:

Труба 20×2,8 ГОСТ 3262-75.

То же, но с резьбой и без муфты:

Труба Р-20×2,8 ГОСТ 3262-75.

То же мерной длины (4000 мм), с резьбой и без муфты:

Труба Р-20×2,8-4000 ГОСТ 3262-75.

То же с цинковым покрытием, немерной длины, с резьбой:

Труба Ц-Р-20×2,8 ГОСТ 3262-75.

То же с цинковым покрытием, немерной длины, с резьбой и муфтой:

Труба М-Ц-20×2,8 ГОСТ 3262-75.

Кроме труб, в трубных соединениях используются сгоны – небольшие отрезки труб с резьбой, изготавливаемые по ГОСТ 8969-75. Конструктивные размеры сгонов приведены на рис. 7.3.8, а их числовые значения – в табл. 7.3.3.

Пример обозначения сгона без покрытия, с условным проходом 20 мм:

Сгон 20 ГОСТ 8969-75;

то же с цинковым покрытием:

Сгон Ц-20 ГОСТ 8969-75.

Рис. 7.3.8

Таблица 7.3.3

Фасонные соединительные части (фитинги) изготавливаются из стали или ковкого чугуна. Они имеют широкое разнообразие наименований. Рассмотрим наиболее часто встречающиеся из них.

Муфта прямая (короткая, длинная) применяется для соединения двух труб, расположенных по прямой линии.

Пример обозначения прямой короткой муфты, без покрытия, с условным проходом 20 мм:

Муфта короткая 20 ГОСТ 8954-75;

то же муфты длинной с цинковым покрытием:

Муфта длинная Ц-20 ГОСТ 8955-75.

Угольник прямой применяется для соединения двух труб, расположенных под прямым углом друг к другу.

Пример обозначения прямого проходного угольника исполнения 1, без покрытия:

Угольник 90°-1-20 ГОСТ 8946-75;

то же с цинковым покрытием:

Угольник 90°-1-Ц-20 ГОСТ 8946-75.

Рис. 7.3.9

Таблица 7.3.4

Тройник прямой применяется для соединения трёх пересекающихся под прямым углом труб.

Пример обозначения прямого тройника без покрытия с условным проходом 20 мм:

Тройник 20 ГОСТ 8948-75;

то же с цинковым покрытием:

Тройник Ц-20 ГОСТ 8948-75.

Рис. 7.3.10

Таблица 7.3.5

Конструктивные размеры фитингов приведены на рис. 7.3.9, а их числовые значения – в табл. 7.3.4.

В некоторых случаях (соединения муфтами, тройниками) для обеспечения гарантированной герметичности в соединение добавляется контргайка.

Пример обозначения контргайки без покрытия в трубном соединении с условным проходом 20 мм:

Контргайка 20 ГОСТ 8961-75;

то же с цинковым покрытием:

Контргайка Ц-20 ГОСТ 8961-75.

Конструктивные размеры контргайки приведены на рис. 7.3.10, а их числовые значения – в табл. 7.3.5.

Сварка

Сварка – технологический процесс неразъёмного соединения твёрдых тел путём их местного сплавления.

Сварной шов – затвердевший после расплавления металл, соединяющий свариваемые детали; совокупность деталей, соединённых сварным швом, называется сварным соединением.

По способу исполнения различают сварку плавлением и сварку давлением.

Сварку плавлением разделяют на дуговую, электрошлаковую, газовую, газоэлектрическую и термитную.

К сварке давлением относится электрическая контактная сварка, газопрессовая сварка, сварка с нагревом трением, холодная сварка.

Основным преимуществом сварных соединений является высокая их прочность, которая практически равна прочности металла свариваемых деталей. Кроме этого, сварные соединения по сравнению с заклёпочными имеют ряд преимуществ: экономия металла до 20% (а при замене литья – до 30%); меньшая трудоёмкость и возможность автоматизации технологических процессов; возможность соединения деталей любой конфигурации и габаритов; плотность соединений деталей, работающих под давлением (ёмкости, котлы, сосуды, трубопроводы и др.), бесшумность технологического процесса.

Среди недостатков сварки основным является возникновение внутренних остаточных напряжений в зоне шва, а также изменение механических свойств из-за местного прогрева материала и последующего его охлаждения. Эти напряжения приводят к короблению свариваемых деталей и конструкции в целом, возникновению трещин в швах и являются, как правило, основной причиной брака при выполнении сварочных работ.

Типы сварных соединений

По способу взаимного расположения частей свариваемых изделий различают соединения: стыковые, угловые, тавровые, соединения внахлёстку, торцевые.

В стыковых и торцевых соединениях (рис. 7.4.1, а, д) свариваемые части изделий соединяются торцами, а поверхности одной части детали являются продолжением поверхностей другой части. В угловых соединениях (рис. 7.4.1, г) свариваемые части изделий расположены под углом и соединяются по кромкам. В зависимости от конструкции угол между свариваемыми деталями может быть прямой или отличен от прямого. В тавровых соединениях (рис. 7.4.1, в) торец одного изделия соединяется с поверхностью другого. В соединениях внахлёстку (рис. 7.4.1, б) поверхности соединяемых частей изделий частично перекрывают друг друга.

Рис. 7.4.1

Соединения обозначаются следующим образом:

– стыковые и торцевые – буквой «С»;

– угловые – буквой «У»;

– тавровые – буквой «Т»;

– внахлёст – буквой «Н».