УДК 621(075.8)

ББК 34.42я73-1

Б 811

Рецензент

ст. преподаватель кафедры инженерной графики НГТУ

Е. В. Баянов

Бондарь, М. С.

| Б 811

| Конструирование: учеб.-метод. пособие для студентов физического факультета / М. С. Бондарь; Новосиб. гос. ун-т. – Новосибирск, 2017. – Ч. 1. Инженерная графика. – 112 с.

|

Учебно-методическое пособие предназначено для студентов первого и второго курса обучения магистратуры физического факультета, выбравших прохождение дисциплины «Конструирование». Данное пособие поможет студентам в её изучении, а также в лучшем понимании процесса создания и правильного прочтения конструкторской документации (КД).

УДК 621(075.8)

ББК 34.42я73-1

© Новосибирский государственный университет, 2017

© М. С. Бондарь, 2017

Оглавление

1. Введение. 5

2. Основные требования к оформлению чертежей. 6

2.1. Форматы. 6

2.2. Основная надпись. 7

2.3. Масштаб. 8

2.4. Шрифты чертёжные. 9

2.5. Линии чертежа. 9

2.6. Нанесение размеров на чертеже. 10

2.7. Нанесение надписей и технических требований на чертеже. 14

2.8. Обозначение конструкторских документов. 17

3. Проекционное черчение. 19

3.1. Виды.. 19

3.2. Разрезы. 22

3.3. Сечение. 25

3.4. Выносные элементы. 26

3.5. Обозначение материала на чертеже. 27

3.6. Аксонометрические проекции. 29

3.7. Разрезы в аксонометрических проекциях. 32

4. Основные нормы взаимозаменяемости. Допуски и посадки. 34

4.1. Взаимозаменяемость гладких соединений. 35

4.2. Размеры, отклонения, допуски и посадки. Определения. 37

4.3. Посадки. 41

4.4. Система допусков и посадок. 44

5. Допуски формы и расположения поверхностей. 49

5.1. Допуски форм. 50

5.1.1. Отклонение от прямолинейности EFL и допуск прямолинейности TFL. 51

5.1.2. Отклонение от плоскости EFE и допуск плоскостности TFE. 52

5.1.3. Отклонение от круглости EFK и допуск круглости TFK. 53

5.1.4. Отклонение от цилиндричности EFZ и допуск цилиндричности TFZ. 54

5.1.5. Отклонение EFP и допуск профиля продольного сечения TFP цилиндрической поверхности. 55

5.2. Отклонения и допуски расположения. 56

5.2.1. Отклонение от параллельности ЕРА и допуск параллельности ТРА. 57

5.2.2. Отклонение от перпендикулярности EPR и допуск перпендикулярности ТРR. 58

5.2.3. Отклонение EPN и допуск наклона TPN. 59

5.2.4. Отклонение от соосности ЕРС и допуск соосности ТРС. 61

5.2.5. Отклонение от симметричности EPS и допуск симметричности TPS. 61

5.2.6. Позиционное отклонение ЕРР и позиционный допуск ТРР. 62

5.2.7. Отклонение от пересечения ЕРХ на допуск пересечения осей ТРХ. 63

5.2.8. Радиальное биение ECR и допуск радиального биения ТСR. 64

5.2.9. Торцовое биение ЕСА и допуск торцового биения ТСА. 64

5.2.10. Биение ECD и допуск биения в заданном направлении TCD. 65

5.2.11. Полное радиальное биение ECTR и допуск полного радиального биения TCTR. 65

5.2.12. Полное торцовое биение ЕСТА и допуск полного торцового биения ТСТА. 66

5.2.13. Отклонение ECL и допуск формы заданного профиля TCL. 67

5.2.14. Отклонение ЕСЕ и допуск формы заданной поверхности ТСЕ. 68

6. Шероховатость поверхности. 69

7. Машиностроительное черчение. 78

7.1. Резьба. 78

7.2. Основные параметры резьбы. Обозначение на чертежах. 78

7.3. Резьбовые соединения. 83

7.3.1. Соединение болтовое. 85

7.3.2. Соединение шпилькой. 86

7.3.3. Винтовое соединение. 89

7.3.4. Соединение трубное. 90

7.4. Сварка. 96

7.4.1. Типы сварных соединений. 96

7.4.2. Условное изображение и обозначение швов сварных соединений. 97

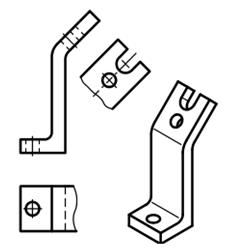

8. Сборочные чертежи. 103

8.1. Спецификация. 104

8.2. Последовательность вычерчивания сборочного чертежа. 106

9. Список литературы.. 112

Введение

Финальной стадией разработки изделия является выпуск конструкторской документации (КД) в бумажном или электронном виде. Для правильного её составления необходимо знать и использовать стандарты. Комплекс стандартов, устанавливающих взаимосвязанные правила, требования и нормы по разработке, оформлению и обращению конструкторской документации, разрабатываемой и применяемой на всех стадиях ЖЦ изделия, называется Единой системой конструкторской документации (ЕСКД).

2. Основные требования к оформлению чертежей

Форматы

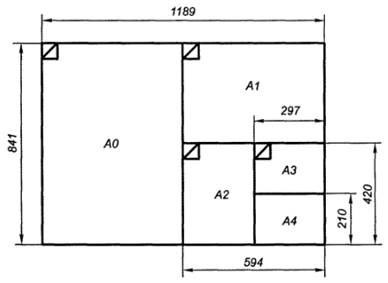

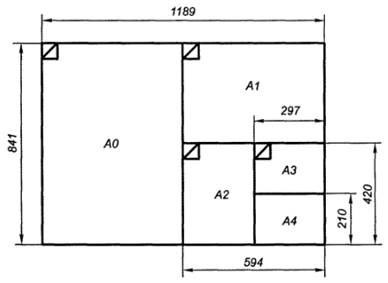

Все чертежи выполняются на определённых листах чертёжной бумаги, формат которых устанавливает ГОСТ 2.301-68. На каждый формат должна быть нанесена рамка с основной надписью по ГОСТ 2.301-68 (рис. 2.1.1).

Рис. 2.1.1

Предусматривается пять основных форматов и неограниченное количество дополнительных. Размеры основных форматов приведены в табл. 2.1.1.

Таблица 2.1.1. Форматы

| Обозначение

| Размер, мм

|

| А4

| 210х297

|

| А3

| 297х420

|

| А2

| 420х594

|

| А1

| 594х841

|

| А0

| 841х1189

|

Дополнительные форматы получают увеличением коротких сторон основных форматов на величину, кратную их размерам.

Основная надпись

Помимо рамки на каждом чертеже должна быть основная надпись. Она выполняется в правом нижнем углу формата. Все форматы, кроме А4, могут иметь как горизонтальное, так и вертикальное расположение. А4 – только вертикальное. Рамки выполняются в соответствии с ГОСТ 2.104-2006.

Для первого и последующих листов выполняют рамки разного вида: для первого листа – большая рамка (рис. 2.2.1, а), для последующих – сокращённого вида (рис. 2.2.1, в). Для первого листа спецификации основная надпись также имеет изменённый вид (рис. 2.2.1, б).

Рис. 2.2.1

На рис. 2.2.1 приведены следующие условные обозначения:

1 – наименование изделия в соответствии с ГОСТ 2.109-73, а также наименование документа, если этому документу присвоен код;

2 – обозначение документа по ГОСТ 2.201-80;

3 – обозначение материала детали (графу заполняют только на чертежах деталей);

4 – литера по ГОСТ 2.103-2013, соответствующая стадии разработки документа;

5 – масса изделия по ГОСТ 2.109-73;

6 – масштаб в соответствии с ГОСТ 2.302-68 и ГОСТ 2.109-73;

7 – порядковый номер листа (на документах, состоящих из одного листа, графу не заполняют);

8 – общее количество листов документа;

9 – наименование или различительный индекс предприятия, выпускающего документ (графу не заполняют, если различительный индекс содержится в обозначении документа);

10, 11, 12 – характер работы, фамилии и подписи лиц, разработавших документ;

13 – дата подписания документа;

14 – 18 – таблица изменений в соответствии с ГОСТ 2.503-2013.

Масштаб

Не все детали, изделия и другие объекты можно изобразить на чертеже в натуральную величину, поэтому их выполняют в масштабе. Масштаб – это отношение размеров изображённого на чертеже предмета к его действительным размерам.

При выполнении чертежа обязательно применение масштаба. ГОСТ 2.302-68 предусматривает следующие масштабы (табл. 2.3.1).

Таблица 2.3.1. Масштабы

| Масштабы уменьшения

| 1:2; 1:2,5; 1:4; 1:5; 1:10; 1:15; 1:20; 1:25; 1:40; 1:50; 1:75; 1:100; 1:200; 1:400; 1:500; 1:800; 1:1000

|

| Натуральная величина

| 1:1

|

| Масштабы увеличения

| 2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1; 50:1; 100:1

|

При построении изображений на чертежах следует применять только стандартные значения масштаба. Масштаб чертежа указывается в специально отведённой графе основной надписи, например: 1:1; 1:2.

Масштаб изображения, отличающийся от указанного в основной надписи, указывается в скобках сразу после обозначения этого изображения по типу: А (5:1), Б-Б (1:2).

На чертеже всегда проставляются действительные размеры изделия независимо от того, какой масштаб был применён для построения его изображения.

Шрифты чертёжные

Все надписи на чертежах, схемах и других технических документах выполняются чертёжным шрифтом, установленным ГОСТ 2.304-81. Стандарт устанавливает начертание и размеры прописных и строчных букв русского, латинского, греческого алфавитов, арабских и римских цифр и знаков. Стандартом установлены следующие типы шрифта:

– А без наклона;

– А с наклоном 75;

– Б без наклона;

– Б с наклоном 75.

Высота прописных букв и цифр в миллиметрах, измеренная перпендикулярно к основанию строки, называется размером шрифта h. Стандарт устанавливает десять размеров шрифта h = 1,8; 2,5; 3,5; 5; 7; 10; 14; 20; 28; 40 мм.

Рис. 2.4.1

Толщина линий шрифта обозначается d и определяется в зависимости от типа и размеров шрифта. Для шрифта типа А d = 1/14 h; для шрифта типа Б d = 1/10 h (рис. 2.4.1).

Линии чертежа

Для выполнения качественного контрастного чертежа, на котором будут различимы все контуры, необходимо выполнять чертежи линиями разной толщины и разного вида. Линии выполняются по ГОСТ 2.303-68. Толщина основной линии S варьируется от 0,5 до 1,4 мм в зависимости от размеров чертежа, его контрастности и количества элементов (рис. 2.5.1).

Рис. 2.5.1

Проекционное черчение

Виды

При изображении трёхмерного объекта на плоскости в большинстве случаев один вид не даёт полного представления о конструкции детали или изделия. Для полного понимания конструкции на чертеже выполняется ряд видов, а также в дополнение к ним разрезы, сечения и иные вспомогательные виды.

ГОСТ 2.305-2008 «Изображения – виды, разрезы, сечения» устанавливает правила изображения деталей и изделий на чертежах.

Вид – изображение обращённой к наблюдателю видимой части объекта. Виды бывают основные, дополнительные и местные.

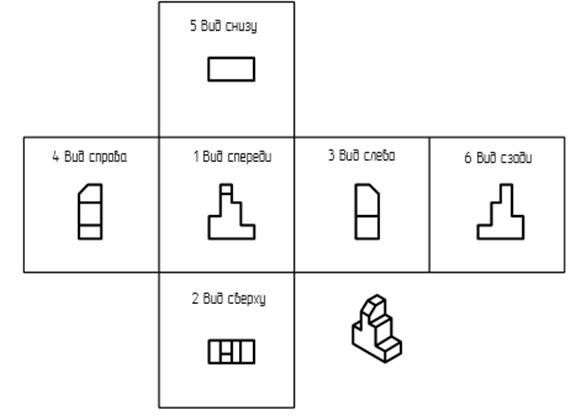

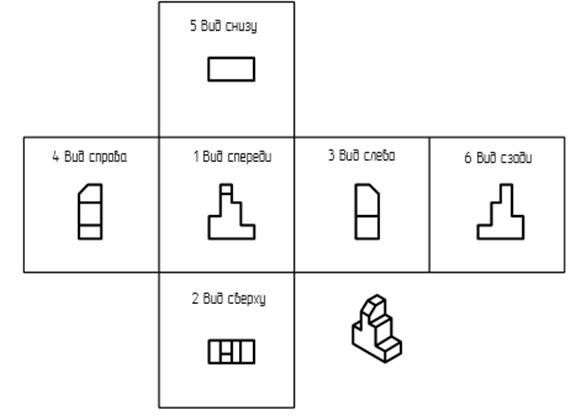

Различают шесть основных видов (рис. 3.1.1, 3.1.2):

– главный (вид спереди) – вид, дающий наиболее полное представление об изделии. Располагается в левом верхнем углу чертежа либо посередине;

– вид слева;

– вид справа;

– вид сзади;

– вид сверху;

– вид снизу.

Рис. 3.1.1

Рис. 3.1.2

Если виды изображаются в проекционной связи, то можно не применять никаких буквенных обозначений. Если же необходимо выполнить дополнительный вид, расположенный не в проекциях, а в разных местах или на разных листах, необходимо их обозначать буквой и указать направление стрелкой (рис. 3.1.3).

Рис. 3.1.3

Если дополнительный вид расположен в проекционной связи с элементом, для которого он выполнен, буквы и стрелки не ставятся (рис. 3.1.4).

Рис. 3.1.4

Местным видом называется ограниченный участок поверхности изделия или детали. На местном виде может быть показана лишь часть интересующей нас конструкции (рис. 3.1.5).

Рис 3.1.5

В случаях, когда конструкция однозначна, допускается упрощённое изображение видов. В основном это касается геометрии шпоночных пазов, шлицевых отверстий и т. п. В таких случаях разрешается вычерчивать лишь контур паза или отверстия (рис. 3.1.6).

Рис. 3.1.6

Для обозначения местных и дополнительных видов, а также разрезов и сечений используют прописные буквы русского алфавита, кроме Ё, З, Й, О, Ч, Х, Ь, Ы, Ъ. Обозначения начинаются с буквы А. Сначала буквы проставляются на дополнительных и местных видах, а затем на разрезах и сечениях.

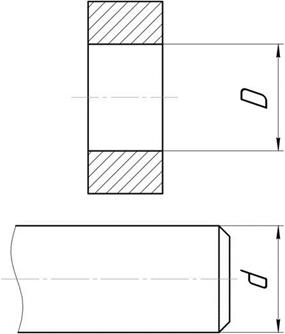

Разрезы

Если не все конструктивные элементы можно понять по видам, на чертеже необходимо выполнить разрезы.

Разрез – изображение предмета, мысленно рассечённое одной или несколькими плоскостями. Отсечённую часть объекта между смотрящим и задней частью мысленно удаляют, в результате чего можно заглянуть внутрь объекта. В разрезе показано как то, что лежит на секущей плоскости, так и то, что находится позади неё.

Разрезы, выполняемые вдоль осей и в основных плоскостях, не обозначаются. Остальные обозначаются по типу А-А, А-А(2:1).

Разрезы можно поделить на две основные группы: простые и сложные. Простые выполняются одной секущей плоскостью, поэтому являются наиболее простыми, и им отдают предпочтение.

В свою очередь простые разрезы делятся на:

– горизонтальные (рис. 3.2.1);

Рис. 3.2.1

– вертикальный фронтальный (рис. 3.2.2);

Рис. 3.2.2

– вертикальный профильный (рис. 3.2.3);

Рис. 3.2.3

– наклонные (рис. 3.2.4).

Рис. 3.2.4

Сложный разрез – разрез, выполняемый несколькими секущими плоскостями. Сложные разрезы бывают:

– ступенчатыми (рис. 3.2.5);

– ломаными (рис. 3.2.6). При построении плоскости их как будто разворачивают.

Рис. 3.2.5

Рис. 3.2.6

Помимо буквенного обозначения, плоскости разреза обозначают утолщёнными линиями за пределами детали, в месте пронзания плоскостью объекта, а в случае со сложными разрезами ещё и в месте перегиба секущей плоскости. Стрелочки указывают направление взгляда на разрез.

Если деталь симметричная, то на чертеже разрешается изображать половинчатый разрез (рис. 3.2.7).

Рис. 3.2.7

Рис. 3.2.8

Ели разрезать всё тело целиком не имеет смысла, а внутри детали нужно увидеть лишь небольшой фрагмент геометрии, выполняется местный разрез (рис. 3.2.8). Место разреза ограничивается сплошной тонкой линией.

Сечение

Сечение – изображение предмета, мысленно рассечённое одной или несколькими плоскостями. В отличие от разреза, в сечении не показывается то, что за ним находится.

Обозначается сечение аналогично разрезу (рис. 3.3.1).

Рис. 3.3.1

Рис. 3.3.2

На телах, имеющих достаточно продолжительный участок неизменной геометрии, на котором необходимо сделать сечение, разрешается наносить наложенное либо вынесенное сечение, при этом никаких обозначений не указывается (рис. 3.3.2).

Выносные элементы

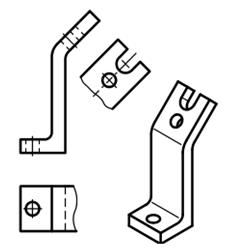

Если элемент изделия на чертеже слишком мал для понимания или образмеривания, а масштабирование всего тела невозможно, тогда этот участок геометрии выносят в отдельное место в более крупном масштабе. Такое изображение называется выносным элементом (рис. 3.4.1).

Рис. 3.4.1

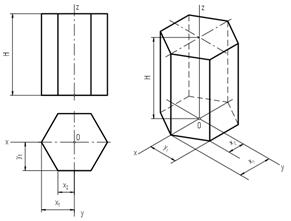

Аксонометрические проекции

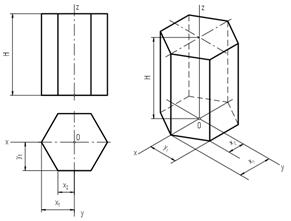

Аксонометрическими называют проекции тела на плоскость, при которых ни один из определённых для объекта видов (главный, справа, сверху и т. д.) не параллелен этой плоскости.

Наибольшее распространение получили два вида проекций:

– прямоугольная изометрическая (прямоугольная изометрия);

– косоугольная фронтальная диметрическая (фронтальная диметрия).

В прямоугольной изометрии углы между всеми осями составляют 120º, а коэффициент искажения равен 1.

Прямоугольные грани проецируются на плоскости в виде параллелограммов, а окружности – в виде эллипсов (рис. 3.6.1).

Построение эллипса производится путём вырисовывания ромба, внутрь которого будет вписан эллипс, и четырёх радиусных дуг эллипса. Центры построения дуг находятся в узловых точках ромба (рис. 3.6.2).

На рис. 3.6.3 приведены примеры построения других геометрических тел в изометрической проекции.

Рис. 3.6.1

Рис. 3.6.2

Рис. 3.6.3

Рис. 3.6.4

Рис. 3.6.5

Во фронтальной диметрии оси расположены, как показано на рис. 3.6.4. Коэффициент искажения по осям Z и X равен 1, а по Y – 0,5.

Технология упрощённого построения окружности в диметрии приведена на рис. 3.6.5.

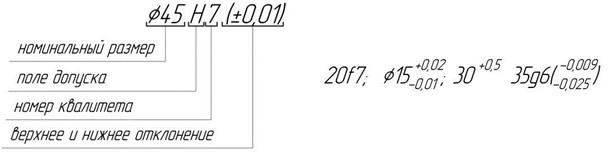

Размеры, отклонения, допуски и посадки. Определения

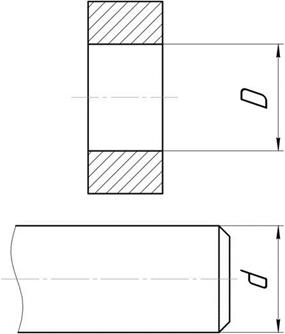

Размер – числовое значение линейной величины (диаметр, длина и т. д.) в выбранных единицах измерений (м, мм, мкм) (рис. 4.2.1).

Рис. 4.2.1

Номинальный размер (D, d) – размер, относительно которого определяются отклонения. Получается в результате расчётов (прочностных, кинематических и др.) или из опытных данных. Номинальный размер округлён в соответствии с рядами нормальных линейных размеров.

Номинальные размеры валов обозначаются малыми буквами латинского алфавита, отверстий – большими буквами.

Размеры, проставляемые на чертеже, называются номинальными размерами (рис. 4.2.2).

Рис. 4.2.2

Действительный размер (Dr, dr) – размер элемента, установленный измерением. Устанавливается с допустимой погрешностью. Действительные размеры валов обозначаются малыми буквами латинского алфавита с индексом r, отверстий – большими буквами с индексом r.

Действительный размер получается при измерении детали после обработки. Обработать деталь абсолютно точно с номинальными размерами практически невозможно. Действительные размеры обработанной детали всегда отличаются от номинальных на величину отклонения, поэтому каждый номинальный размер ограничивают двумя предельными размерами: наибольшим с индексом max и наименьшим с индексом min.

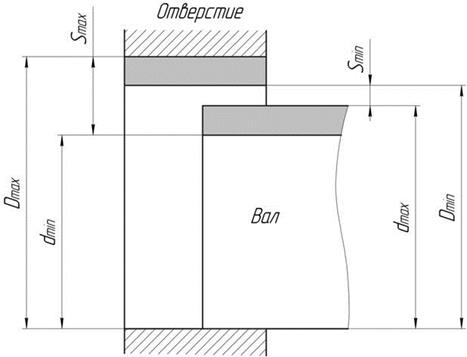

Предельный размер (Dmax, Dmin, dmax, dmin) – два предельно допустимых размера элемента, между которыми должен находиться (или которым может быть равен) действительный размер (рис. 4.2.3):

Dmax – наибольший предельный размер отверстия;

Dmin – наименьший предельный размер отверстия;

dmax – наибольший предельный размер вала;

dmin – наименьший предельный размер вала.

Вследствие того, что действительный размер практически всегда будет отличаться от номинального, размеры детали нужно задавать с указанием двух допустимых размеров: наибольшего и наименьшего. Изделие, размер которого находится в диапазоне между этими предельными значениями, считается годным.

Рис. 4.2.3

Предельные отклонения – алгебраическая разность между предельным и соответствующим номинальным размерами. Различают верхнее и нижнее предельные отклонения.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами.

ES, es – соответственно верхнее отклонение отверстия и вала:

ES = Dmax – D; es = dmax – d.

Нижнее отклонение – алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами.

EI, ei – соответственно нижнее отклонение отверстия и вала:

EI = Dmin – D; ei = dmin – d.

Допуск Т – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями (рис. 4.2.4):

T = Dmax – dmin; T = dmax – Dmin

или

T = ES – ei; T = es – EI.

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Рис. 4.2.4

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от неё, а отрицательные – вниз. Квалитет (степень точности) – совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Стандарт устанавливает 20 квалитетов: 01, 0, 1, 2,... 18. В основном применяются квалитеты начиная с 5-го. Для деталей с обычной точностью применяют 14 (12) квалитет.

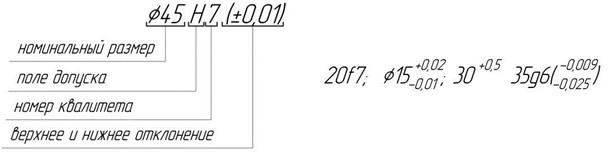

Рис. 4.2.5

Правила нанесения размеров и предельных отклонений на чертежах (рис. 4.2.5):

– обозначение размеров и допусков размеров на чертеже производится слева направо;

– все размеры, допуски и отклонения записываются в миллиметрах;

– записывается номинальный размер соединения;

– записывается поле допуска;

– записывается номер квалитета;

– в скобках записываются верхнее и нижнее отклонения.

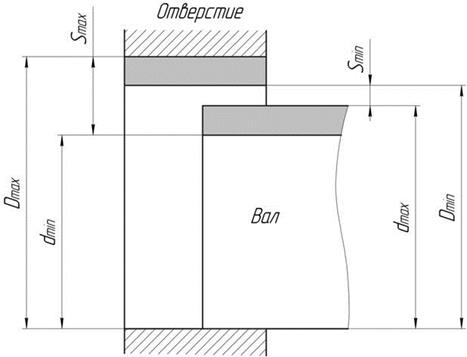

Посадки

Посадка – характер соединения деталей, определяемый величиной получающихся в нём зазоров или натягов. Величина зазоров или натягов в соединении деталей определяется разностью размеров соединяемых деталей до их сборки.

В зависимости от расположения полей допусков отверстия и вала посадки подразделяют на три группы:

– посадка с зазором;

– посадка с натягом;

– переходная посадка.

Посадка с зазором – посадка, при которой всегда образуется зазор в соединении, т. е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала (рис. 4.3.1).

Рис. 4.3.1

Наибольший зазор Smax – разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала в посадке с зазором или в переходной посадке:

Smax = Dmax – dmin; Smax = ES – ei.

Наименьший зазор Smin – разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала в посадке с зазором:

Smin = Dmin – dmax; Smin = EI – es.

Скользящие посадки (сочетание отверстия Н с валом h) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании для центрирования неподвижно скрепляемых деталей.

Посадку Н 7/ h 6 применяют:

– для сменных зубчатых колёс в станках;

– для соединения деталей, которые должны легко передвигаться при затяжке;

– для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку Н 7/ f 7 применяют в подшипниках скольжения при умеренных и постоянных скоростях и нагрузках.

Посадку Н 11/ h 11 используют для относительно грубо центрированных неподвижных соединений (центрирование фланцевых крышек, фиксация накладных кондукторов) для неответственных шарниров.

Посадка с натягом – посадка, при которой всегда образуется натяг в соединении, т. е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала (рис. 4.3.2).

Рис. 4.3.2

Наибольший натяг Nmax – разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия до сборки в посадке с натягом или в переходной посадке:

Nmax = dmax – Dmin; Nmax = es – EI.

Наименьший натяг Nmin – разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия до сборки в посадке с натягом:

Nmin = dmin – Dmax; Nmin = ei – ES.

Посадка с натягом в тех случаях, когда необходимо передать крутящий момент или осевую силу, без дополнительного крепления, за счёт сил трения, создаваемых натягом.

Посадку H 7/ р 6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

Посадки Н 8/ х 8 и Н 8/ z 8 характеризуются относительно большими натягами и допусками натяга, применяются в тяжело нагруженных соединениях или при материалах с относительно небольшим модулем упругости.

Переходная посадка – посадка, при которой возможно получение как зазора, так и натяга в соединении в зависимости от действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично (рис. 4.3.3).

Рис. 4.3.3

Переходные посадки предназначены для неподвижных соединений деталей, подвергающихся при ремонтах или по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т. п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах разборки и возможности повреждения соседних деталей; более тугие – если требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка Н 7/ n 6 (типа глухой) даёт наиболее прочные соединения. Примеры применения:

– для зубчатых колёс, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте;

– посадка кондукторных втулок, установочных пальцев, штифтов.

Посадка H 7/ m 6 (типа тугой) несколько слабее посадки типа глухой (меньше натяги, повышается вероятность получения зазора), её применяют при необходимости изредка разбирать соединение.

Система допусков и посадок

Система допусков и посадок – это совокупность рядов допусков и посадок, закономерно построенных на основе теоретических и экспериментальных исследований и оформленных в виде стандарта.

С целью упрощения таблиц допусков и посадок номинальные размеры разбиты на диапазоны и интервалы. Номинальные размеры, охватываемые ЕСДП, разбиты на следующие диапазоны:

– менее 1 мм – ГОСТ 25347-2013;

– от 1 до 500 мм – ГОСТ 25347-2013;

– свыше 500 до 3150 мм – ГОСТ 25347-2013;

– свыше 3150 до 10000 мм – ГОСТ 25348-82;

– свыше 10000 до 40000 мм – ГОСТ 26179-84.

Наиболее широко используемым диапазоном в машиностроении является диапазон размеров от 1 до 500 мм.

Рис. 4.4.1

Каждый из диапазонов в свою очередь разделён на несколько интервалов. Это сделано потому, что назначать допуск для каждого номинального размера нецелесообразно.

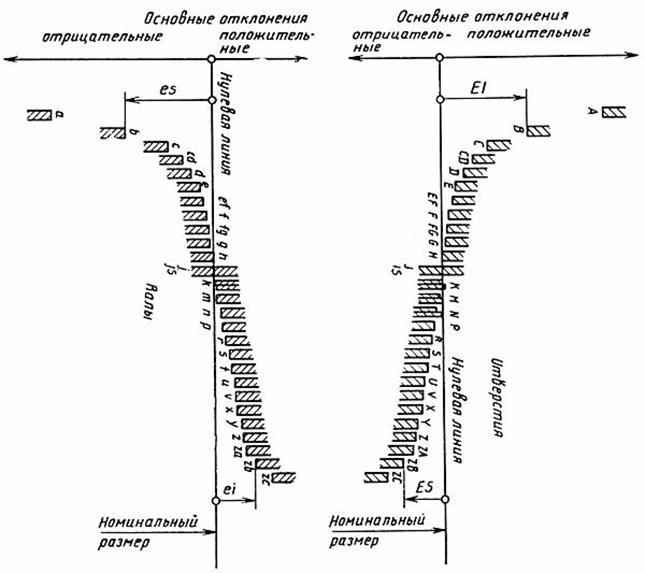

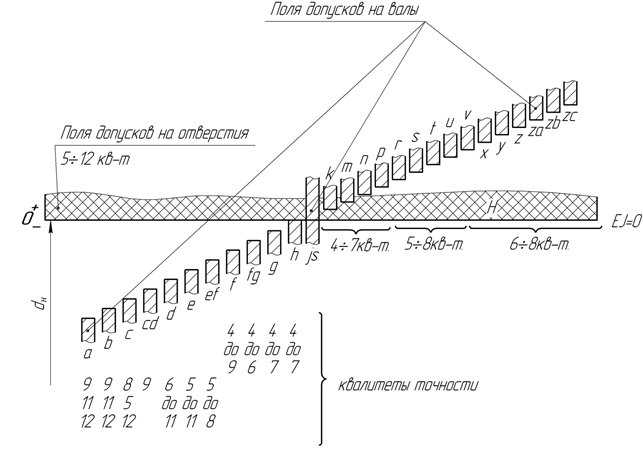

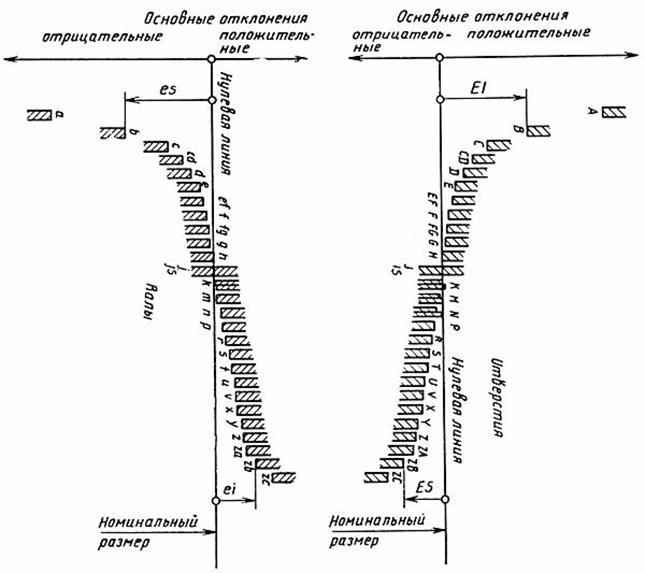

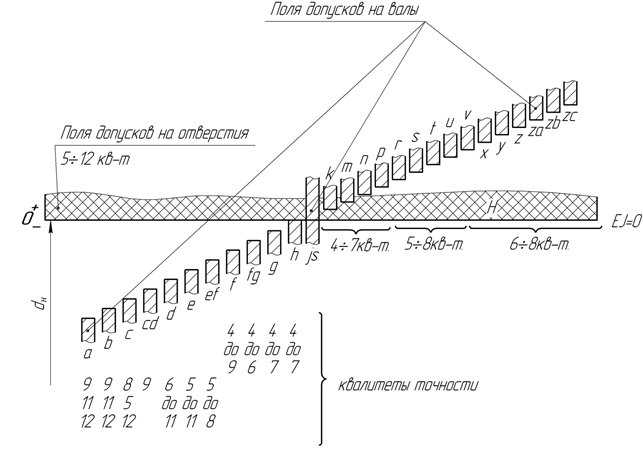

Установлено 27 основных отклонений валов и 27 основных отклонений отверстий. Основное отклонение – одно из двух предельных отклонений (верхнее или нижнее), определяющих положение поля допуска относительно нулевой линии. Основным является отклонение, ближайшее к нулевой линии. Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов – строчными (рис. 4.4.1).

Основное отверстие – отверстие, нижнее отклонение которого равно нулю, т. е. EI = 0 (рис. 4.4.2).

Рис. 4.4.2

Основной вал – вал, верхнее отклонение которого равно нулю, т. е. es = 0 (рис. 4.4.3).

Рис. 4.4.3

Посадки в системе отверстия – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия (рис. 4.4.4).

Система отверстия наиболее широко применяется в машиностроении, так как для обработки отверстий требуется значительно меньше специальных инструментов. Различные валы в системе отверстия могут обрабатываться резцом.

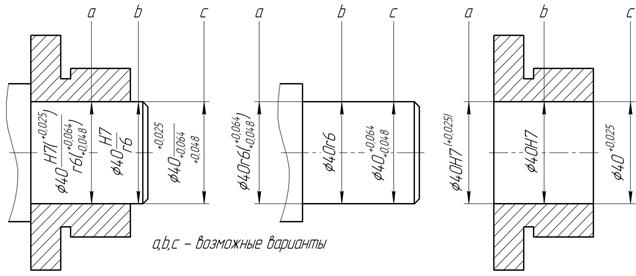

Пример обозначения:

Ø20 Н 7/ f 6.

Рис. 4.4.4

Рис. 4.4.5

Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала (рис. 4.4.5).

Для получения в системе вала разнообразных посадок при определённом размере сопряжения требуется большое количество мерного инструмента (свёрл, зенкеров, развёрток, протяжек).

Пример обозначения:

Ø20 К 7/ h 6.

Рис. 4.4.6

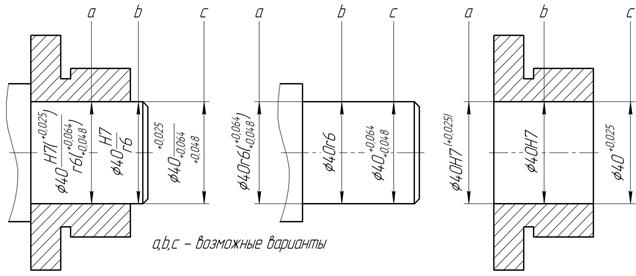

Примеры обозначения допусков и посадок на чертеже приведены на рис. 4.4.6.

Допуски форм

Отклонением формы EF называется отклонение формы реального элемента от номинальной формы, оцениваемое наибольшим расстоянием от точек реального элемента по нормали к прилегающему элементу. Неровности, относящиеся к шероховатости поверхности, в отклонения формы не включаются.

Допуском формы TF называется наибольшее допускаемое значение отклонения формы.

Шероховатость поверхности

В условиях эксплуатации машины или прибора внешним воздействиям в первую очередь подвергаются поверхности их деталей. Износ трущихся поверхностей, зарождение усталостных трещин, смятие, коррозионное и эрозионное разрушения, разрушение в результате кавитации и др. – это процессы, протекающие на поверхности деталей и в некотором прилегающем к поверхности слое.

Качество поверхности – это совокупность физических и геометрических параметров материала.

Физические параметры – это состояние поверхностного слоя материала.

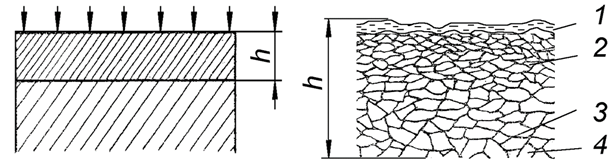

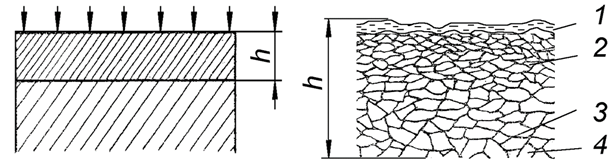

Под термином «поверхностный слой» понимается сама поверхность и её некоторый поверхностный слой, отличающийся от материала сердцевины детали. Глубина слоя h различается в зависимости от условий эксплуатации детали: несколько микрометров – для измерительного калибра, несколько сотен микрометров – для вала машины (рис. 6.1).

Рис. 6.1

Качество поверхностного слоя металла обусловливается свойствами металла и методами обработки: механической, электрофизической, электрохимической, термической и т. д. В процессе механической обработки (резание лезвийным инструментом, шлифование, полирование) поверхностный слой деформируется под действием нагрузок и температуры, а также загрязняется примесями (частицы абразива, кислород) и другими включениями. Упрочнённый слой состоит из верхнего слоя 1, слоя 2 с текстурой, в котором зёрна имеют преимущественную ориентацию, и пластически деформированного слоя 3, в котором существенно увеличено количество дислокаций и других дефектов кристаллической решетки. Этот слой имеет увеличенную по сравнению с сердцевиной 4 детали твердость (см. рис. 6.1).

С геометрической точки зрения качество поверхности определяется отклонениями реальной поверхности от идеальной. Эти отклонения могут быть разделены на три группы:

– микронеровности (шероховатость);

– волнистость;

– макронеровности.

Критерием разграничения отклонений является величина отношения шага к высоте неровностей:

шероховатость l/ H ≤ 50;

волнистость L / Hв = 50…1000;

макронеровности L / Hв ≥ 1000 (рис. 6.2).

Рис. 6.2

Шероховатостью поверхности называется совокупность микронеровностей, образующих рельеф поверхности и рассматриваемых в пределах участка, длина которого равна базовой длине.

Возникновение шероховатости при обработке поверхности обусловлено оставлением на ней следа режущей кромки инструмента, а также пластическими деформациями, возникающими в процессе резания металла.

Наиболее существенным для практических целей является установление зависимости между параметрами конкретного технологического процесса обработки поверхности, показателями качества поверхностного слоя и показателями деталей машин в эксплуатации.

Термины и определения, связанные с шероховатостью, определяет ГОСТ 25142-82, параметры и характеристики – ГОСТ2789-73.

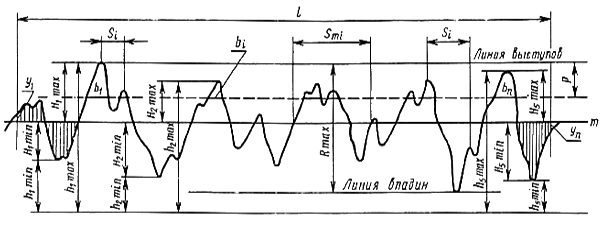

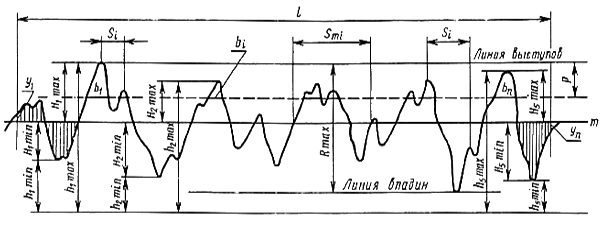

Рис. 6.3

Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота – от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

На рис. 6.3 схематично показаны параметры шероховатости, где:

l – базовая длина;

m – средняя линия профиля;

Smi – средний шаг неровностей профиля;

Si – средний шаг местных выступов профиля;

Rmax – наибольшая высота профиля;

yi – отклонения профиля от линии m;

p – уровень сечения профиля;

bn – длина отрезков, отсекаемых на уровне p;

Himax – отклонение пяти наибольших максимумов профиля;

Himin – отклонение пяти наибольших минимумов профиля;

himax – расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль;

himin – расстояние от низших точек пяти наибольших минимумов до линии, параллельной средней и не пересекающей профиль.

Высотными параметрами шероховатости являются следующие.

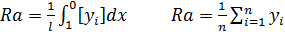

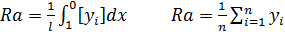

Ra – среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

.

.

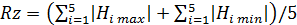

Rz – сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины:

.

.

Rmax – наибольшая высота профиля.

Шаговые параметры:

Sm – средний шаг неровностей;

S – средний шаг местных выступов профиля;

tp – относительная опорная длина профиля, где p – значения уровня сечений профиля из ряда: 10; 15; 20; 30; 40; 50; 60; 70; 80; 90 %.

Ra, Rz и Rmax определяются на базовой длине l, которая может принимать значения из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Параметр Ra является предпочтительным.

Значения всех параметров шероховатости указывают после соответствующего символа в микрометрах, например: Ra 3,2; Ra 0,8; Rz 40; Rz 0,1.

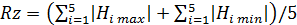

Обозначение шероховатости на чертежах осуществляется в соответствии с ГОСТ 2.309-73.

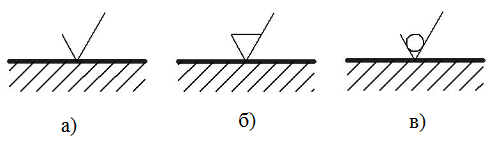

В обозначении шероховатости поверхности применяют один из знаков, изображённых на рис. 6.4.

Рис. 6.4

Если конструктор не устанавливает способ обработки детали, то ставится знак, как на рис. 6.4, а. Если обработка поверхности осуществляется удалением материала (резанием), то ставится знак, как на рис. 6.4, б. Если же поверхность должна быть получена без снятия материала (прокат, литьё), то ставится зн

.

. .

.