КУРСОВАЯ РАБОТА

по дисциплине

«Насосы и перекачивающие станции»

ЭКСПЛУАТАЦИЯ НЕФТЕПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ

Вариант №20

Выполнила студентка 2 –ФДДО-18

Милокумова О.В.

Проверил: Шепелов В.И.

Самара

Оглавление

1. Состав сооружений НПС с резервуарным парком.. 3

2. Технологическая схема НПС с резервуарным парком.. 5

3. Требования НТД к оборудованию, предохранительных устройств описание его работы. 6

4. Техническое обслуживание и ремонт предохранительных устройств. 20

5. График объема и периодичности ТОР оборудования предохранительных устройств. 29

6. Расчетная часть. 30

7. Графическая часть. 41

Требования НТД к оборудованию, предохранительных устройств, описание его работы.

Требования к предохранительным клапанам

§ Высокая надёжность.

§ Обеспечение стабильности работы.

§ Безотказное и своевременное открытие клапана в случае превышения рабочего давления в системе.

§ Обеспечение клапаном требуемой пропускной способности.

§ Осуществление своевременного закрытия с требуемой степенью герметичности в случае падения давления в системе и сохранения установленной степени герметичности при возрастании давления.

Клапаны предохранительные с пружинной нагрузкой должны изготавливаться с номинальными диаметрами входного и выходного патрубков (DNвхода/DNвыхода) 25/40; 40/65; 50/80; 80/100; 100/150; 150/200; 200/300 и номинальным давлением входного патрубка PN 1,6 МПа, PN 2,5 МПа.

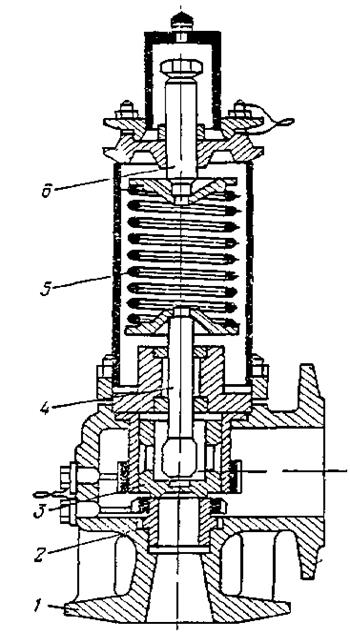

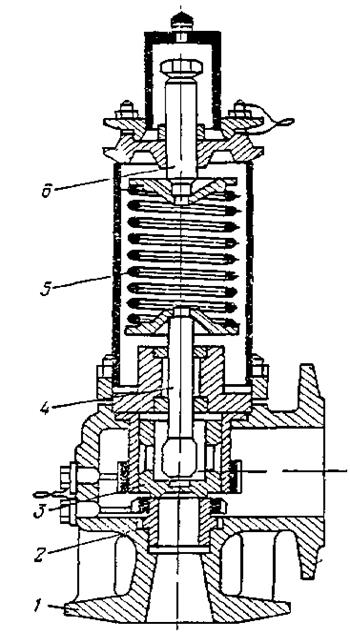

На НПС наиболее широкое применение получил специальный пружинный предохранительный клапан типа СППК, приведенный на рисунке 6.15.

Технологические параметры клапана регулируют кольцом, навинченным на сопло. На кольце сверху имеется узкий плоский поясок. При свинчивании кольцо приближается к торцовой плоскости тарелки. Регулируя зазор между плоскостями пояска кольца и торца тарелки, можно в широких пределах регулировать давление полного открывания клапана и давление его закрывания, т.е. величину продува.

Установка предохранительных клапанов

Установка предохранительных клапанов на сосудах и аппаратах, работающих под избыточным давлением, производится в соответствии с действующими нормативно-техническими материалами и правилами безопасности. Количество, конструкция, место установки клапанов, необходимость установки контрольных клапанов и направление сброса определяются проектом.

В любом случае установки клапана должен быть обеспечен свободный доступ для его обслуживания, монтажа и демонтажа.

При замене клапана коэффициент расхода вновь устанавливаемого не должен быть ниже, чем у заменяемого.

Предохранительные клапаны должны устанавливаться в вертикальном положении в наиболее высокой части сосуда с таким расчетом, чтобы в случае открытия из сосуда в первую очередь удалялись пары и газы.

На горизонтальных цилиндрических аппаратах предохранительный клапан устанавливается по длине верхнего положения образующей, на вертикальных аппаратах - на верхних днищах или в местах наибольшего скопления газов.

Если эти требования по конструктивным особенностям выполнить невозможно, то предохранительный клапан может устанавливаться на трубопроводе или специальном отводе в непосредственной близости от сосуда при условии, что между клапаном и сосудом не будет запорного органа.

Рисунок 2

1 – корпус; 2 – сопло; 3 – золотник; 4 – шток; 5 – пружина; 6 – винт

На аппаратах колонного типа с большим числом тарелок (более 40) при возможности резкого увеличения их сопротивления за счет нарушения технологического режима, что может привести к значительной разности между давлением в кубовой и верхней частях аппарата, рекомендуется устанавливать предохранительный клапан в кубовой части аппарата в зоне паровой фазы куба.

Диаметр штуцера под предохранительный клапан должен быть не менее диаметра входного патрубка клапана.

При определении сечения присоединительных трубопроводов длиной более 1 м необходимо учитывать величину их сопротивлений.

Диаметр отводящей трубы клапана должен быть не менее диаметра выходного штуцера клапана.

При объединении выходных труб от нескольких клапанов, установленных на одном аппарате, сечение коллектора должно быть не менее суммы сечений выходных труб от этих клапанов.

В случае объединения выходных труб клапанов, установленных на нескольких аппаратах, диаметр общего коллектора рассчитывается по максимально возможному одновременному сбросу клапанов, определяемому проектом.

Стояк, отводящий сброс от предохранительного клапана в атмосферу, должен быть защищен от атмосферных осадков и в нижней точке иметь дренажное отверстие диаметром 20 - 50 мм для спуска жидкости.

Направление сброса и высота отводящего стояка определяются проектом и правилами безопасности.

Объединенный коллектор, служащий для сбросов от предохранительных клапанов в атмосферу, должен прокладываться с уклоном и в нижней точке иметь дренаж диаметром 50 - 80 мм с отводом в дренажную емкость. «Мешки» на таких трубопроводах не допускаются.

Отбор рабочей среды из патрубков и на участках присоединительных трубопроводов от сосуда до клапана, на которых установлены предохранительные клапаны, не допускается.

Установка каких-либо запорных органов, а также огневых предохранителей между аппаратом и предохранительным клапаном не разрешается.

После клапана могут быть установлены устройства нагрева, охлаждения, сепарации и обезвреживания. Общее сопротивление сброса при этом не должно быть более указанного в пункте

Сопротивление сбросного трубопровода клапана должно быть не выше 0,5 кгс/см2 с учетом установки сепаратора, устройств нагрева-охлаждения, обезвреживания и т.д.

При рабочем давлении менее 1 кгс/см2 сопротивление системы сброса не должно быть выше 0,2 кгс/см2.

На аппаратах непрерывно действующих процессов, оборудованных предохранительными клапанами, продолжительность межревизионного периода которых меньше межремонтного периода установки или цеха, могут быть установлены резервные предохранительные клапаны с переключающими устройствами.

В случае снятия для ревизии предохранительного клапана с емкостей для хранения сжиженного газа, или ЛВЖ с температурой кипения до 45 ° С, находящихся под давлением, на его место должен быть установлен заранее подготовленный клапан. Ставить взамен снятого клапана задвижку или заглушку запрещается.

Регулировка

Регулировка предохранительных клапанов на давление начала открытия - установочное давление (хлопок) производится на специальном стенде.

Установочное давление определяется исходя из рабочего давления в сосуде, аппарате или трубопроводе.

Рабочее давление - максимальное избыточное давление, при котором разрешена эксплуатация сосуда, аппарата или трубопровода. При рабочем давлении (Рр) предохранительный клапан закрыт и обеспечивает класс герметичности, указанный в соответствующей документации на предохранительный клапан (ГОСТ, ТУ).

Установочное давление предохранительного клапана при направлении сброса от него в закрытую систему с противодавлением должно приниматься с учетом давления в этой системе и конструкции предохранительного клапана.

Величина установочного давления, периодичность ревизии и проверки, место установки, направление сбросов от предохранительных клапанов указываются в ведомости установочных давлений. Ведомость составляется по каждой установке (цеху) начальником и механиком (старшим механиком) установки (цеха), согласовывается со службой технического надзора, главным механиком и утверждается главным инженером предприятия.

К корпусу каждого клапана должна быть надежно прикреплена табличка из нержавеющей стали или алюминия, на которой выбивается:

а) место установки - номер цеха, условное наименование установки или ее номер, обозначение аппарата по технологической схеме;

б) установочное давление - Руст;

в) рабочее давление в аппарате - Рр.

Периодичность ревизии и проверки.

На сосудах, аппаратах и трубопроводах нефтеперерабатывающих и нефтехимических производств ревизию и проверку предохранительных клапанов производить на специальном стенде со снятием клапана. При этом периодичность проверки и ревизии устанавливается исходя из условий работы, коррозионности среды, опыта эксплуатации и должна быть не реже чем через:

а) для непрерывно действующих технологических производств:

- 24 месяца - на сосудах и аппаратах ЭЛОУ, сосудах и аппаратах, работающих со средами, не вызывающими коррозию деталей затвора, при отсутствии возможности примерзания, прикипания и полимеризации (закупоривания) клапанов в рабочем состоянии;

- 12 месяцев - на сосудах и аппаратах, работающих со средами, вызывающими скорость коррозии материала деталей затвора до 0,2 мм/год, при отсутствии возможности примерзания, прикипания и полимеризации (закупоривания) клапанов в рабочем состоянии;

- 6 месяцев - на сосудах и аппаратах, работающих со средами, вызывающими скорость коррозии материала деталей затвора более 0,2 мм/год;

- 4 месяца - на сосудах и аппаратах, работающих в условиях возможного коксования среды, образования твердого осадка внутри клапана, примерзания или прикипания затвора;

б) 4 месяца - для промежуточных и товарных емкостей хранения сжиженных нефтяных газов, а также ЛВЖ с температурой кипения до 45 ° С;

в) для периодически действующих производств:

- 6 месяцев - при условии исключения возможности примерзания, прикипания или забивания клапана рабочей средой;

- 4 месяца - на сосудах и аппаратах со средами, при которых возможно коксование среды, образование твердого осадка внутри клапана, примерзания или прикипания затвора.

Необходимость и сроки проверки клапанов в рабочем состоянии определяются главным инженером предприятия.

Величина скорости коррозии деталей затвора определяется исходя из опыта эксплуатации клапанов, результатов обследования их технического состояния во время ревизии или испытания образцов из аналогичной стали в условиях эксплуатации.

Проверка и ревизия предохранительных клапанов производится по графику, который составляется в соответствии с п. 2.3.1. ежегодно по каждому цеху (установке), согласовывается со службой технического надзора, главным механиком и утверждается главным инженером.

Главному инженеру предприятия предоставляется право под его ответственность в отдельных технически обоснованных случаях увеличивать сроки периодической ревизии предохранительных клапанов, но не более чем на 30 % от установленных графиком.

Каждый случай отступления от графика ревизии оформляется актом, который утверждается главным инженером завода.

Клапаны, поступившие с завода-изготовителя или из резервного хранения, непосредственно перед установкой на сосудах и аппаратах должны быть отрегулированы на стенде на установочное давление. По истечении срока консервации, указанного в паспорте, клапан должен быть подвергнут ревизии с полной разборкой.

Транспортирование и хранение

К месту установки или ремонта предохранительные клапаны транспортируются в вертикальном положении на деревянных подставках.

При перевозке клапанов сбрасывание их с платформы любого вида транспорта или места установки, неосторожная кантовка, установка клапанов на земле без подкладок категорически запрещается.

Полученные с завода-изготовителя, а также бывшие в эксплуатации предохранительные клапаны хранятся в вертикальном положении в упакованном виде на подкладках в сухом закрытом помещении. Пружина должна быть ослаблена, приемные и выкидные штуцеры должны быть закрыты деревянными заглушками.

Ответственность за эксплуатацию, хранение и ремонт.

Ответственным за установку клапана после ревизии на соответствующие аппараты, сохранность пломб, своевременную ревизию клапана, правильное ведение и сохранность технической документации, а также хранение клапанов в условиях технологического цеха является начальник установки (цеха).

Ответственным за хранение поступивших на ревизию клапанов, качество ревизии и ремонта, а также применение соответствующих материалов при ремонте является мастер (начальник) участка ремонтной мастерской.

Ответственным за приемку предохранительных клапанов из ремонта является механик установки (цеха) или инженер-механик отдела технического надзора.

Ответственным за транспортирование предохранительных клапанов к месту установки является механик установки (цеха). Ответственным за монтаж является исполнитель монтажа (мастер, начальник ремонтного участка).

Ревизия и ремонт предохранительных клапанов

Ревизия.Ревизия предохранительных клапанов включает разборку клапана, очистку и дефектовку деталей, испытание корпуса на прочность, испытание соединений клапана на плотность, проверку герметичности затвора, испытание пружины, регулировку установочного давления.

Ревизия предохранительных клапанов производится в специализированной ремонтной мастерской (участке) на специальных стендах.

Предохранительные клапаны, демонтированные для ревизии, должны быть пропарены и промыты.

На клапаны, прошедшие ревизию и ремонт, составляется акт, который подписывается мастером ремонтной мастерской (участка), исполнителем работ, механиком объекта, где устанавливаются клапаны, или инженером-механиком отдела технического надзора.

Разборка

Разборку клапана выполняют в следующей последовательности (рис. 5.1. приложения 1):

снять колпак 1, установленный на шпильках над регулировочным винтом;

освободить пружину от натяжения, для чего ослабить контргайку регулировочного винта 2 и вывернуть его в верхнее положение;

равномерно ослабить, а потом снять гайки со шпилек 4, удерживающих крышку 3. Снять крышку. Перед снятием крышки нанести риски на фланцах крышки и корпуса или крышки, разделителя и корпуса в случае, если клапан выполнен с разделителем;

снять пружину с опорными шайбами 6 и осторожно поставить в безопасное место. Категорически запрещается бросать пружину, ударять по ней и т.п.;

удалить из корпуса клапана золотник 7 вместе со штоком и перегородкой, осторожно поставить в безопасное место во избежание повреждений уплотнительной поверхности золотника и прогиба штока.

При наличии в клапане разделителя предварительно снять с корпуса разделитель, освободив его от крепления на корпусе;

освободить стопорные винты 8 регулирующих втулок 9 и 10;

освободить направляющую втулку 11 и удалить ее из корпуса вместе с регулировочной втулкой 9. Если направляющая втулка плотно сидит в гнезде корпуса, следует постучать молотком по корпусу клапана около направляющей втулки для облегчения освобождения ее из корпуса;

снять регулировочную втулку 10 и сопло клапана 12. Если уплотнительная поверхность сопла повреждена незначительно, то рекомендуется восстановление сопла производить не вывертывая последнее из гнезда в корпусе.

Сборка

К сборке клапана приступают после очистки, ревизии и восстановления всех его деталей. Последовательность сборки следующая (рис. 5.1. приложения 1):

установить сопло 12 в корпус клапана 5, произвести керосином проверку на герметичность соединения сопла с корпусом; установить регулировочную втулку 10 сопла;

установить направляющую втулку 11 с прокладкой и верхней регулировочной втулкой в корпус клапана. Отверстие для стока среды в направляющей втулке должно быть повернуто в сторону выкидного патрубка клапана;

установить золотник 7,соединенный со штоком, в направляющую втулку;

установить перегородку 13 и разделитель;

поставить пружину вместе с опорными шайбами 6 на шток;

поставить прокладку на прилегающую поверхность корпуса и опустить на корпус крышку, следя за тем, чтобы не повредить шток. Затем зацентровать крышку по выступу направляющей втулки и равномерно закрепить ее на шпильках. Проверка правильности установки крышки определяется равномерным зазором по окружности между фланцем крышки и корпусом.

Прежде чем регулировать пружину, необходимо убедиться, что шток не заедает в направляющих. В тех случаях, когда пружина свободно располагается в крышке, шток должен свободно вращаться от руки.

Если пружина имеет высоту, несколько большую высоты крышки, и зажимается ею после установки, проверка производится тоже поворотом штока вокруг оси. Равномерное усилие, получаемое во время поворота штока вокруг своей оси, будет показывать правильность сборки клапана;

- создать предварительное натяжение пружины регулировочным винтом 2 и окончательно отработать его на стенде;

- поставить колпак 1, завернуть гайки клапана.

Рисунок 2 - Схема установки регулировочных втулок.

1 - направляющая втулка; 2 - золотник; 3 - сопло; 4 - нижняя регулировочная втулка; 5 - верхняя регулировочная втулка.

Для работы клапана на газе регулировочные втулки устанавливаются следующим образом:

нижняя регулировочная втулка 4 должна быть установлена в крайнем верхнем положении с зазором между торцом втулки и золотником клапана в пределах 0,2 ¸ 0,3 мм;

верхняя регулировочная втулка 5 предварительно устанавливается на одном уровне с внешним краем золотника 2; окончательная установка производится в крайнем верхнем положении, при котором происходит резкий хлопок во время регулировки на стенде.

При работе клапана на жидкости нижняя регулировочная втулка устанавливается в крайнем нижнем положении, верхняя регулировочная втулка устанавливается так же, как указано выше.

В качестве контрольной среды для клапанов, работающих на парогазообразных продуктах, применяются воздух, азот; для клапанов, работающих на жидких средах, - вода, воздух, азот.

Контрольная среда должна быть чистой, без механических включений. Наличие твердых частиц в контрольной среде может послужить причиной повреждения уплотнительных поверхностей.

Регулировка клапанов на установочное давление производится посредством регулировочного винта путем затяжки или ослабления его. После каждой регулировки пружины необходимо закреплять регулировочный винт контргайкой.

Замер давления при регулировке производится по манометру класса точности 1 (ГОСТ 8625-69).

Клапан считается отрегулированным, если он при заданном давлении и с применением в качестве контрольной среды воздуха открывается и закрывается с чистым резким хлопком.

При регулировке клапана на жидкостях открытие его происходит без хлопка.

Испытания

Герметичность затвора клапана проверяется при рабочем давлении.

Герметичность затвора и соединения сопла с корпусом после регулировки проверяется следующим образом: в клапан со стороны выкидного фланца наливается вода, уровень которой должен покрывать уплотнительные поверхности затвора. Под клапаном создается требуемое давление воздуха. Отсутствие пузырьков в течение 2 минут свидетельствует о полной герметичности затвора. При появлении пузырьков проверяется герметичность соединения сопла с корпусом.

Для определения герметичности соединения сопла с корпусом следует понизить уровень воды с таким расчетом, чтобы затвор был выше уровня воды. Отсутствие пузырьков на поверхности воды в течение 2 минут свидетельствует о полной герметичности соединения.

Если клапан не имеет герметичности в затворе или в соединении сопла с корпусом, он бракуется и передается на дополнительную ревизию и ремонт.

Испытание разъемных соединений клапана на плотность производится в каждую ревизию подачей воздуха к выкидному патрубку.

Клапаны типа ППК и СППК испытываются давлением 1,5 Ру фланца выкидного патрубка с выдержкой в течение 5 мин., последующим снижением давления до Ру и обмыливанием разъемных соединений. Клапаны с диафрагмой - давлением 2 кгс/см2, клапаны с сильфоном - давлением 4 кгс/см2.

Гидравлическое испытание входной части клапанов (входного патрубка и сопла) производится давлением 1,5 Ру входного фланца с выдержкой в течение 5 мин., последующим снижением давления до Ру и осмотром.

Периодичность гидроиспытаний устанавливается службой технического надзора предприятия в зависимости от условий эксплуатации, результатов ревизии и должна быть не реже 1 раза в 8 лет.

Результаты испытаний клапанов записываются в акте ревизии и ремонта и эксплуатационном паспорте.

Клапаны, прошедшие ревизию и ремонт, пломбируются специальным пломбиром, хранящимся у мастера по ремонту, Обязательной пломбировке подлежат стопорные винты регулировочных втулок, разъемные соединения корпус-крышка и крышка- колпак.

Неполадки в работе и методы их устранения

Утечка среды - пропуск среды через затвор клапана при давлении более низком, чем установочное давление. Причинами, вызывающими утечку среды, могут быть:

задержка на уплотнительных поверхностях посторонних веществ (окалины, продуктов переработки и т.п.) устраняется продувкой клапана;

повреждение уплотнительных поверхностей восстанавливается притиркой или проточкой с последующей притиркой и проверкой на герметичность. Путем притирки устраняются незначительные повреждения уплотнительных поверхностей сопла и золотника.

Восстановление уплотнительных поверхностей при глубине повреждений 0,1 мм и более должно производиться путем механической обработки с целью восстановления геометрии и удаления дефектных мест с последующей притиркой. Ремонтные размеры уплотнительных поверхностей золотников и сопел указаны на рис. 3.2. Пунктиром обозначена конфигурация уплотнительной поверхности после ремонта, цифры обозначают допустимые величины, на которые может быть произведена обработка уплотнительных поверхностей при ремонте;

нарушение соосности деталей клапана от чрезмерной нагрузки - проверить приемную и выкидную магистраль, устранить нагрузку. Произвести перетяжку шпилек;

деформация пружины - заменить пружину;

заниженное давление открытия - вновь отрегулировать клапан;

некачественная сборка после ремонта - устранить недостатки сборки.

Пульсация - быстрое и частое открытие и закрытие клапана. Это может происходить по следующим причинам:

чрезмерно большая пропускная способность клапана - необходимо заменить клапан на клапан меньшего диаметра или ограничить высоту подъема золотника;

суженное сечение подводящего трубопровода или патрубка аппарата, которое заставляет «голодать» клапан и этим вызывает пульсацию - установить подводящие патрубки с площадью сечения не меньшей, чем площадь входного сечения клапана.

Вибрация. Суженные и с малым радиусом кривизны выкидные трубы создают высокое противодавление на выкиде и могут послужить причиной вибрации клапана. Устранение этого недостатка достигается путем установки выхлопных труб с проходом не менее условного прохода выкидного патрубка клапана и с минимальным количеством изгибов и поворотов.

Задиры движущихся частей могут возникнуть при неправильной сборке или установке клапана вследствие допущения перекосов и появления боковых усилий на деталях движения (золотник, шток). Задиры должны быть удалены механической обработкой, а причины, их вызывающие, устраняются квалифицированной сборкой.

Клапан не открывается при заданном установочном давлении:

пружина неправильно отрегулирована - требуется регулировка пружины на заданное давление;

велика жесткость пружины - установить пружину меньшей жесткости;

повышенное трение в направляющих золотника - устранить перекосы, проверить зазоры между золотником и направляющей.

Обратный клапан

Обратные клапаны автоматически пропускают среду в одном направлении и предотвращают её движение в противоположном. С их помощью защищается различное оборудование, трубопроводы, насосы и сосуды под давлением.

Также с их помощью возможно ограничить течь рабочей среды из системы при разрушении её участка.

Особенностью этих устройств является то, что они выполняют свою задачу как в режиме нормальной эксплуатации, так и в аварийных ситуациях, например при аварийном падении давления на одном из участков трубопровода. Если при этом на смежных участках давление сохраняется, то такая ситуация может привести к образованию обратного тока среды, что может повлечь поломку оборудования, и возникновение аварийной ситуации.

Основными видами обратных клапанов являются собственно обратные клапаны и обратные затворы. Различаются они только элементами, перекрывающими поток среды. У первых он выполняется в виде золотника, у вторых — в виде круглого диска, который чаще называется захлопкой.

Обратные клапаны устанавливаются на горизонтальных участках трубопроводов, а затворы — как на горизонтальных, так и на вертикальных участках.

Принцип работы обратного клапана

§ При отсутствии потока среды золотник под действием собственного веса или дополнительных устройств находится в положении «закрыто».

§ При возникновении потока затвор под действием его энергии открывает проход через седло.

§ В этот момент скорость потока становится нулевой, затвор возвращается в исходное закрытое положение, а давление с обратной стороны прижимает золотник, препятствуя возникновению обратного потока среды.

§ Таким образом, срабатывание обратной арматуры происходит под действием самой среды и является полностью автоматическим.

Общие положения

Требования настоящего раздела распространяются на клапаны предохранительные (далее – клапаны) номинальным диаметром от DN 25 до DN 300 на номинальное давление PN от 1,6 до 8,0 МПа следующих типов:

прямого действия с пружинной нагрузкой без устройства для принудительного открытия;

прямого действия с пружинной нагрузкой с устройством для принудительного открытия;

с пневматическим управлением;

со встроенным импульсным механизмом;

мембранного типа.

Клапаны предохранительные должны изготавливаться в соответствии с

ОТТ-75.180.00-КТН-178-10.

Перед монтажом клапаны должны подвергаться входному контролю, при котором выполняется:

проверка эксплуатационной и разрешительной документации (паспорт (формуляр) на клапан установленной формы; паспорт (формуляр) на пружину; расчет или выписка из расчета на прочность корпусных деталей, на сейсмостойкость; сборочные чертежи; руководство по эксплуатации; акт приемо-сдаточных испытаний, копия разрешения Ростехнадзора на применение; копия сертификата соответствия; спецификация на клапан);

проверка маркировки;

проверка отсутствия на корпусе вмятин, задиров, механических повреждений, коррозии;

состояние сварных швов;

габаритные и присоединительные размеры (диаметры проходного сечения, строительная длина);

параллельность фланцев корпуса и крышки;

проверка давления настройки клапана на стенде и соответствие опросному листу.

В процессе эксплуатации на корпусе или крышке клапанов на видном месте должны быть размещены таблички с указанием:

технологического номера;

давления настройки клапана;

давления рабочего.

Мембранные предохранительные устройства должны быть оснащены табличкой с указанием:

марки, типа мембраны;

номер партии мембран;

технологического номера;

диаметра номинального DN;

давления номинального PN;

давления срабатывания;

даты установки;

даты замены.

Перед эксплуатацией клапанов специалистами РНУ (ПО) разрабатываются инструкции по эксплуатации, техническому обслуживанию и ремонту на каждый вид предохранительных клапанов, утверждаемые руководством РНУ (ПО), в которых должны быть указаны:

параметры работы предохранительных устройств;

требования к эксплуатации;

объемы, методы и периодичность ТОР;

методы проведения испытаний на прочность и плотность материала корпусных деталей и сварных швов клапана; испытаний на герметичность по подвижным и неподвижным соединениям относительно внешней среды клапана; испытаний на работоспособность (настройка клапана) и герметичность затвора клапана;

перечни отказов и критерии предельных состояний клапанов;

требования безопасности при эксплуатации.

Запорная арматура (ручная) на входе и выходе клапанов, должна быть открыта и опломбирована. Вывод клапанов из эксплуатации допускается только в аварийных ситуациях и поочередно на время проведения ТОР.

Запорная арматура на входе резервного клапана должна быть закрыта, на выходе – открыта и опломбирована.

При эксплуатации мембранных предохранительных устройств, резервная пара должна быть отсечена запорной арматурой.

Техническое состояние предохранительных устройств проверяется при проведении осмотров. Осмотр проводят специалисты ПС с периодичностью, указанной таблице 5.1. При этом проверяются:

герметичность по отношению к внешней среде по корпусным деталям и сварным швам;

герметичность по отношению к внешней среде по подвижным соединениям (уплотнение устройства для принудительного открытия);

герметичность по отношению к внешней среде по неподвижным соединениям;

отсутствие пульсаций, шумов и вибрации;

положение задвижек на трубопроводах подключения клапанов, а также трубопроводах подключения резервуаров аварийного сброса;

уровень нефти в приемных (сбросных) резервуарах;

температура воздуха в блок-боксе (при наличии);

целостность пломб.

Для клапанов с пневматической системой управления также контролируется давление в баллонах основной и резервной групп.

Признаками неисправности клапана и необходимости выполнения ремонтных работ являются:

негерметичность по отношению к внешней среде;

утечка среды - пропуск среды через затвор клапана при давлении более низком, чем давление настройки (из-за попадания и задержки на уплотнительных поверхностях посторонних предметов, повреждения уплотнительных поверхностей, нарушения соосности деталей клапана);

пульсация - быстрое и частое открытие и закрытие клапана (из-за чрезмерно большой пропускной способности, сужения сечения подводящего трубопровода или патрубка);

отсутствие срабатывания (клапан не открывается) при заданном установочном давлении (из-за неправильно отрегулированной пружины, большой жесткости пружины, повышенного трения в направляющих золотника).

Расчетная часть

Задание

Определить требуемые характеристики насосов НПС при заданной пропускной способности нефтепровода

Исходные данные

Заданная пропускная способность трубопровода G = 86 млн. т/год;

Коэффициент неравномерности перекачки: k = 1,07

Годовой фонд рабочего времени: T = 350∙24 = 8400 часов

Расстояние между НПС - КП: L = 100 км

Наружний диаметр: Dn = 1220 мм

Толщина стенки d = 14 мм

Гидравлические потери в трубопроводах НПС:

hв = 15 м; hк = 25м; hвых = 5 м;

Разность геодезических отметок НПС, КП ∆ z = -70 м;

Необходимый конечный напор hк=25 м

Свойства нефти:

- кинематическая вязкость нефти:n = 1,5·10-5 м2/с

- плотность нефти: ρ = 850 кг/м3

Допустимое рабочее давление на входе промежуточной НПС без РП:

| Диаметр трубопровода наружный, мм

| Марка насоса

| Допустимое рабочее давление, МПа

|

|

| НМ 10000-210

| 0,8

|

| Вариант

|

|

| Нар. диам. Труб, мм

|

|

| Толщ. стенки,мм

|

|

| Пропускная способность, млн.т/год

|

|

| Разность геодез. отметок НПС, КП ∆ z, м

| -70

|

2.1 Определение требуемого напора на выходе НПС (Hст),

Выбор применяемых насосов

Выбор применяемых насосов производится в соответствии с расчётной часовой произ- водительностью нефтепровода, марки насоса и размером ротора насоса в соответствии с Порядком определения требуемых характеристик насосных агрегатов.

Напор, создаваемый насосами при заданной подаче, определяют по их характеристикам графически или аналитически.

Напорная характеристика центробежных насосов магистральных нефтепроводов (зависимость напора Н от подачи Q) имеет вид полого падающей кривой (рис. 6.1) и аналитически может быть представлена выражением

(1.12)

(1.12)

где a, b, – постоянные коэффициенты (табл. 4)

Выбирается насос НМ 10000-210 с ротором 1,25 Qh

Н = 364,5– 9,4947×10-7 · 12887,952 =206.9 м

Определяется количество работающих последовательно насосов путем деления суммарного требуемый дифференциальный напор работающих основных насосов (Hнпс) на напор выбранного насоса при подаче равной часовой производительности нефтепровода Hнас1

n = Hнпс / Hнас1.

n = 556,06 / 206.9 =3

Определяется требуемый дифференциальный напор одного насоса.

Hнас1треб = Hнпс / n

Hнас1треб = 556,06 / 3 = 185,3

Определяется величина необходимого снижения напора ΔH при заданной подаче (производительности трубопровода).

ΔH = Hнас1.- Hнас1треб или ΔH = Hнпс.- Hнпс треб

ΔH = 206.9 – 185,3= 21.6 м

Определяется величина коэффициента быстроходности для выбранного насоса по таблице 6.

Определяется показатель степени r для выбранного насоса по таблице 3.

Таблица 3 - Основные параметры магистральных насосов серии НМ

| Марка насоса

| Ротор

| Диапазон изменения подачи насоса, м3/ч

| Номинальные параметры

|

| Подача, м3/ч

| Напор, м

| Доп. Кавит. запас, м

| К.П.Д.,%

|

| НМ 1250-260

| 0,7· Qн

| 650 – 1150

|

|

|

|

|

| 1,0· Qн

| 820 – 1320

|

|

|

|

| 1,25· Qн

| 1100 – 1800

|

|

|

|

| НМ 2500-230

| 0,5· Qн

| 900 – 2100

|

|

|

|

|

| 0,7· Qн

| 1300 – 2500

|

|

|

|

| 1,0· Qн

| 1700 – 2900

|

|

|

|

| 1,25· Qн

| 2400 – 3300

|

|

|

|

| НМ 3600-230

| 0,5· Qн

| 1300 – 2600

|

|

|

|

|

| 0,7· Qн

| 1600 – 2900

|

|

|

|

| 1,0· Qн

| 2700 – 3900

|

|

|

|

| 1,25· Qн

| 3600 – 5000

|

|

|

|

| НМ 7000-210

| 0,5· Qн

| 2600 – 4800

|

|

|

|

|

| 0,7· Qн

| 3500 – 5400

|

|

|

|

| 1,0· Qн

| 4500 – 8000

|

|

|

|

| 1,25· Qн

| 7000 – 9500

|

|

|

|

| НМ 10000-210

| 0,5· Qн

| 4000 – 6500

|

|

|

|

|

| 0,7· Qн

| 5500 – 8000

|

|

|

|

| 1,0· Qн

| 8000 – 11000

|

|

|

|

| 1,25· Qн

| 10000 – 13000

|

|

|

|

Рисунок 6.1 - Выбор типа насоса по условию соответствия рабочей зоны насоса и заданной производительности трубопровода

Таблица 4 - Коэффициенты Q-H характеристики нефтяных м

(1.12)

(1.12)