Предложено классифицировать нефти по их пригодности для производства битумов. По этой классификации нефти можно разделить на следующие три группы. Группа 1 — наилучшие нефти: высокосмолистые малопарафиновые; 2) высокосмолистые парафиновые; 3) смолистые малопарафиновые. Состав этих нефтей соответствует уравнению: А + С — 2,5П > 8 где А — содержание асфальтенов (по ГОСТ 11858—65); С — содержание смол (по ГОСТ 11658—56), П — содержание парафинов (по ГОСТ 11851—66). Группа 2 — пригодные нефти: смолистые парафиновые; малосмолистые малопарафиновые. Их состав соответствует уравнению: А+С — 2,5П = 0-8 где А + С > 6. Группа 3 — непригодные нефти: смолистые высокопарафиновые; малосмолистые парафиновые; малосмолистые высокопарафиновые. Их состав соответствует уравнениям: А+С — 2,5П = 0-8 где A + С < 6. А + С — 2,5П < О

34. Основные свойства битумов. Важнейшими свойствами битумов для их применения в строительстве являются: 1) способность при нагревании (до 8О...17О°С) или добавлении растворителей (разжижителей) переходить в вязкожидкое состояние и объединяться с каменными или другими строительными материалами; 2) способность при понижении температуры (до 20......25 °С и ниже) или испарении растворителей вновь загустевать и образовывать единый материал, сцепляться с введенными в них или пропитанными и обмазаннымиими другими материалами (асфальтовые бетоны и растворы, кровельные и гидроизоляционные материалы);3) способность придавать гидрофобные (водоотталкивающие) свойства другим материалам, обработанным битумом. Основными свойствами, определяющими качество твердых и полутвердых битумов и деление их на марки, являются: вязкость, температура размягчения и хрупкости, пластичность(растяжимость), твердность; для жидких битумов — вязкость и фракционный состав (содержание летучих масел). Свойства битумов зависят от способов производства, качества сырья (природы перерабатываемой нефти), а также от параметров процесса термолиза – температуры, давления, продолжительности. Получение высококачественных битумов из нефтей разной природы (компонентый состав) возможно при правильном определении не только вклада того или иного процесса в общую технологическую схему производства, но и последовательности их проведения.

Битум — это продукт черного цвета с плотностью около единицы, с низкой тепло- и электропроводностью. Он прекрасно противостоит воздействию различных химических реагентов, водо- и газонепроницаем, устойчив к действию различных видов радиации и длительному тепловому воз действию. Именно такие ценные качества битумов в сочетании с низкой стоимостью и массовым производством сделали их незаменимыми во многих областях хозяйства. Будучи веществом аморфным, битум не имеет температуры плавления. Переход от твердого состояния к жидкому характеризуется температурой размягчения, которая обычно определяется по методу «кольца и шара». Твердость битумов оценивается путем измерения пенетрации, а пластичность - растяжимостью (дуктильностью). Битумы не растворимы в воде, полностью или частично растворимы в бензоле, хлороформе, сероуглероде и др. органических растворителях; плотностью 0,95—1,50 г/см3. Как будет подробно рассмотрено ниже, нефтяные битумы по способу производства делятся на остаточные, окисленные и компаундированные. Остаточные битумы – мягкие легкоплавкие продукты, окисленные – эластичные и термостабильные. Битумы, получаемые окислением крекинг-остатков, содержат большое количество карбенов и карбоидов, которые нарушают однородность битумов и ухудшают их цементирующие свойства.

35.Особенности получения остаточных битумов, их свойства, способы их получения. Производство остаточных битумов: Сырьё - нефтепродукты с большим содержанием смолисто-асфальтеновых в-в. Чем больше отношение асфальтенов к смолам, тем лучше св-ва битумов и их структура. Чаще остаточные битумы получают из асфальтеновых или полуасфальтеновых нефтей. Применять высоко парафинистые не рекомендуется. Для оценки сопостовляют выходы битумов одинаковой пенетрации. По содержанию основных структурообразных компонентов (асфальтены, смолы, масла) все битумы независимо от природы,нефтяного качества и технологического получения можно отнести к трем типам:

| Показатели

| Тип1

| Тип2

| Тип3

|

| Содержание,% АВ(асфальтены)

| >25

| <18

| 21-23

|

| СВ(смолы)

| <24

| >36

| 30-34

|

| УВ(углеводороды)

| >50

| <48

| 45-50

|

| Доля АВ в общей сумме

| >0,5

| <0,3

| 0,39-0,44

|

| Отношение АВ к сумме УВ

| >0,35

| <0,2

| 0,25-0,3

|

Технологические установки методом вакуумной перегонки работают в присутствии водяного пара и представляют собой или вакуумный блок или отдельные ВТ. На них нефтяное сырье подвергается ректификации на газойль и тяжелый дистиллят, а остаток выводится из нижней части колонны, где его обрабатывают водяным паром. Использование водяного пара позволяет увеличить вязкость масляных фракций и получать остаточные битумы с высокой температурой размягчения. Можно осуществлять вакуумную перегонку с испаряющим агентом. Этот процесс рекомендуется применять вместо деасфальтизации гудронов сжиженным пропаном.

Количество и качество масляных дистиллятов которые получают при перегонке гудрона с использованием испаряющего агента (керасиновая фр.)зависит от природы исходного гудрона, температуры кипения испаряющего агента, от температуры нагрева сырья и давления. Минусы технологии: необходимость дополнительных поверхностей для нагрева и конденсации испаряющего агента. Минусы производства остаточных битумов: сложно получить тугоплавкие битумы, т.к. надо использовать очень глубокий вакуум. Свойства: Характерными признаками остаточных битумов в отличии от окисленных явл. отн. Высокая плотность, большая твердость при 25С0 при одинаковой температуре размягчения обоих видов битума., высокая чувствительность к изменению температуры, линейная зависимость растяжимости от температуры растяжения, больше содержание летучих компонентов. Не тщательно приготовленные остаточные битумы хар-ся отсутствием однородности и блеска поверхности в результате старения при использовании высокопарафинистых нефтей. Содержится относительно много летучих веществ, хар-ся низкой температурой вспышки. Присутствует >5% масс. в-в которые нерастворимы (карбоиды) и содержится >2% растворимых в-в. Плотность при 25С0 1,0-1,17. Растяжимость 15-150 см. Температура размягчения по КиШ 38-121.Пенетрация 150. Для улучшения температурной устойчивости, эластичности и сопротивления разрыву используют:

1. Разбавление остаточного битума маловязкой фракцией с последующим осаждением жидким пропаном.

2. Разделять остаточный битум на мальтены и асфальтены и составлять их смеси в различных соотношениях.

3. Растворять остаточный битум в органическом растворителе (трихлорэтан, метилхлорид, ССl4) c последующим отгоном р-ля при атм. давл.

4. Нагревают остаточный битум с 1-5% тетрахлорида метана.

5. Растворяют в лигроине

6. Перегоняют остаточный битум в смеси с продуктом который имеет более низкую температуру кипения (газойли, керосины, масляный дистилляты).

36. ОСОБЕННОСТИ ПРОИЗВОДСТВА ОКИСЛЕННЫХ БИТУМОВ. Битумы можно получать одним из трех способов:1) глубокая вакуумная перегонка мазута; 2) окисление остаточных нефтепродуктов. Воздухом при высокой температуре;3) компаундирование остаточных и окисленных продуктов. Качество готовых битумов зависит в первую очередь от качества сырья, а для окисленных битумов еще и от температуры, продолжительности окисления и расхода воздуха. Наилучшим сырьем для производства битума служат остаточные продукты переработки тяжелых смолисто-асфальтеновых нефтей: гудроны, крекинг-остатки, асфальты и экстракты очистки масел. Чем больше содержание смолисто-асфальтеновых компонентов в нефти, чем выше отношение асфальтены:смолы, чем меньше содержание твердых парафинов, тем выше качество получаемых битумов и проще технология их производства. Из гудронов, имеющих оптимальные соотношения А/с и (А+С)/М, получают битум глубокой вакуумной перегонкой. Высокопарафинистые нефти - наихудшее сырье для получения битума. Высокое содержание парафина в нефтях отрицательно сказывается на важнейших эксплуатационных показателях битумов: прочности и прилипаемости к минеральным покрытиям. Нефти, из которых получают битумы, должны быть хорошо обессолены. При окислении гудронов часть масел превращается в смолы, часть смол переходит в асфальтены. В результате количество смол практически остается неизменным, а соотношения А/с и (А+С)/М приближаются к оптимальным значениям.

Окисленные битумы получают при одновременном воздействии на нефтяные остатки кислорода воздуха и высокой температуры. Чем выше температура, тем быстрее протекает процесс. При слишком высокой температуре ускоряются реакции образования карбенов и карбоидов, что недопустимо. Окисленные битумы получают как периодическим, так и непрерывным способами. Непрерывный способ производства может быть бескомпрессорным и компрессорным. Периодический процесс малопроизводителен и дает битум низкого качества. Бескомпрессорный метод осуществляется в горизонтальном аппарате с несколькими реакционными и одной отстойной секциями. Воздух подается в сырье вращающимися диспергаторами, при этом образуется высокодисперсная система, достигается хороший контакт воздуха с жидкой средой, ускоряется процесс окисления. Бескомпрессорный метод пока не получил широкого распространения из-за сравнительно высоких эксплуатационных затрат. Основным аппаратом установок непрерывного действия для производства битума с подачей воздуха компрессором является либо трубчатый реактор, либо окислительная колонна. Окислительные колонны зарекомендовали себя как высокопроизводительные аппараты в производстве дорожных битумов, трубчатые реакторы- в производстве строительных битумов. Отдельные установки имеют в своем составе оба аппарата. Остальные детали схемы почти полностью совпадают. Установка для получения дорожных и строительных битумов непрерывным окислением в трубчатом реакторе состоит из трех одинаковых параллельных блоков. Она дает возможность получать одновременно две марки строительных битумов и тяжелый компонент дорожного битума.

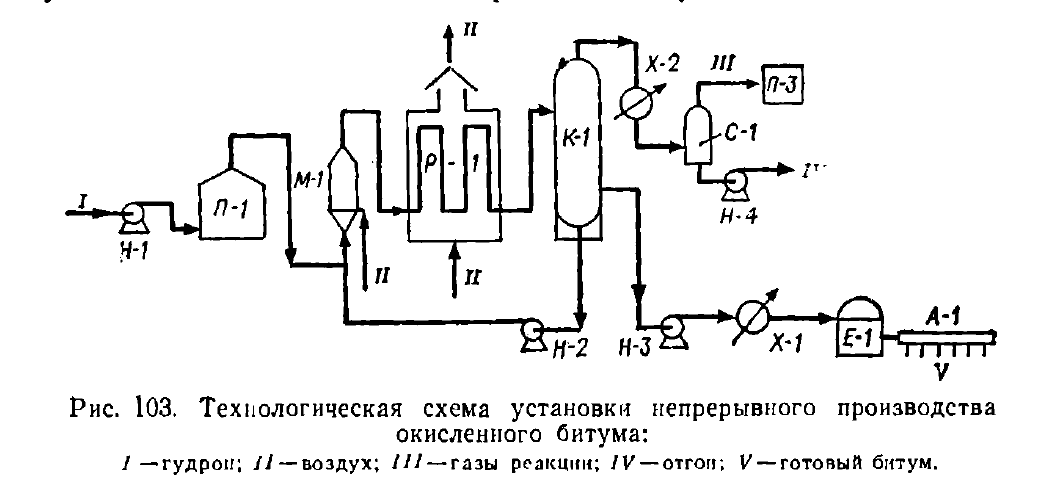

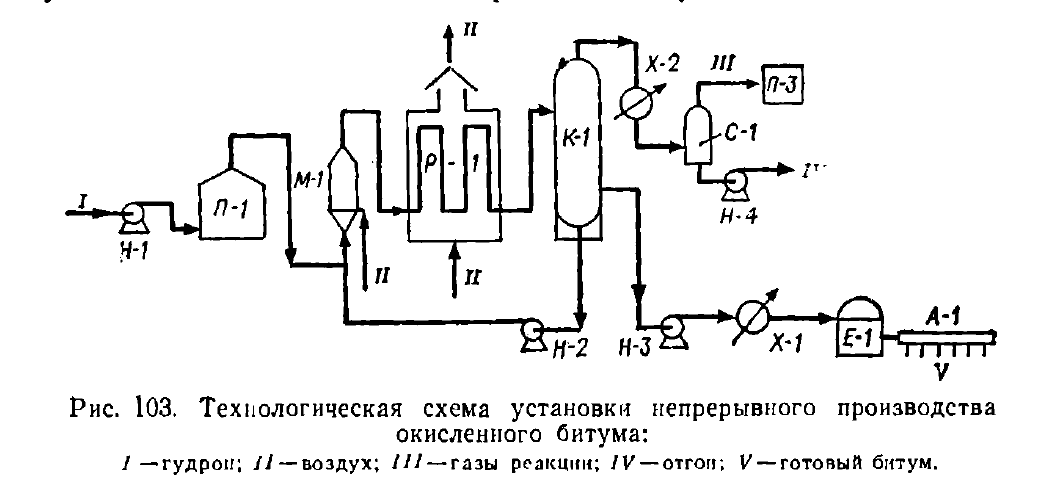

Дорожные битумы получают компаудированием переокисленного компонента с температурой размягчения 650С и разжижителей. Технологическая схема установки (одного блока) показанана рис. 103. Гудрон насосом Н-1 подается через печь П-1 в смеситель М-1, куда компрессором нагнетается воздух. В смеситель также поступает циркулирующий продукт с низа колонны К-1.Из смесителя М-1 смесь воздуха и продукта входит в реактор Р-1, окисляется и вводится в верхнюю часть испарителя К-1. Жидкость спускается сверху вниз, в это время от нее отделяются азот, остаток кислорода, газы окисления, пары отгона («черной солярки»). Часть битума с низа колоны К-1 в качестве рециркулята подкачивается насосом Н-2 в смеситель М-1. Из середины колоны К-1 готовые битум насосом Н-3 через холодильник Х-1 направляется в емкость Е-1,откуда через специальное разливочное утройство битумом заполняют крафт-мешки. Пары и газа с верха колоны К-1 поступают в конденсатор – холодильник Х-2, а затем сконденсировавшийся жидкий продукт отделяется от газов в сепараторе С-1. С низа сепаратора С-1 отгон отводится с установки. Газы из сепаратора С-1 дожигаются в печи П-3.

37. Аппаратурное оформление процесса окисления битума. Реактор установки производительностью 250 тыс.т/год представляет собой цилиндрический аппарат диаметром 2.42 м и высотой 11м с вертикально расположенным змеевиком из стали Х5М диаметром 150мм. Скорость продукта в змеевике 11-12м/с. Снизу в реактор подается воздух, обдувающий змеевик снаружи. Таким образом достигается мягкий схем тепла реакции. Нагретый воздух уходит в атмосферу. Смеситель - цилиндрический аппарат с нижним и верхним коническими днищами. Продукт вводится снизу по центру, воздух подается в нижнюю часть цилиндра через распределитель. Испаритель - аппарат колонного типа диаметром 2.6 м. и высотой 14м. по которому продукт стекает сверху вниз. Для охлаждения битума и газов реакции применяют воздушные холодильники. Окислитель колонного типа(рис.104) имеет диаметр 3.3 м и высоту 23м. диаметр более 3.5 м нецелесообразен, так как в большом сечении трудно осуществить равномерное диспергирование воздуха. Воздух вводится через маточник в нижней части аппарата, продукт подается в середину колонны и выводится снизу.

Техника безопасности. Битумы и гудроны, нагретые до высокой температуры в присутствии кислорода воздуха способны самовоспламеняться. Резкое изменение расхода воздуха, сырья, рециркулята может вызвать загорание внутри аппаратуры; резкое изменение температуры на выходе из печи может

38. Применение активирующих добавок в производстве окисленных битумов. Для интенсификации процесса можно использовать спец. Подобранные активирующие добавки, которые вводятся в сырье. Такой прием обеспечивает получение битума улучшенного качества без существенного изменения аппаратного оформления и технологии производства. В качестве таких добавок используют различные вещества, чаще всего это продукты переработки нефти и нефтехимии, которые содержат в основном большое количество ароматических компонентов и смол. В качестве таких добавок можно использовать отходы производств нефтехимии. Например, кубовые остатки алкилбензола, кубовый остаток регенерации ДМФА. Считают, что наличие функциональных групп должно способствовать сцеплению битума с поверхностью минерального материала. Вводимые добавки по своему механизму действия на качество битума можно разделить на 2 большие группы: 1) добавки, которые выполняют функцию катализатора в процессе окисления УВ-сырья в битум. 2) группа добавок, которые регенерируют структурно-групповой состав гудрона и далее битума и изменяют соотношение в этой системе между дисперсной средой и дисперсной фазой. Считают, что очень полезно вводить в гудрон добавки S, которые благоприятно влияют на качество битума. Серо-органические соединения обладают поверхностно-активными свойствами. Присоединение добавок не только интенсифицирует процесс получения битума, но и улучшают свойства. Если добавка представляет собой смесь соединений, то она может действовать более эффективно, чем индивидуальное вещество. Самым узким местом в производстве окисленных битумов часто является недостаток - высокий коэффициент использования кислорода воздуха, и это может привести к пожароопасной ситуации на установке. Для увеличения степени использования: 1) увеличивают межфазную поверхность окисления. Для этого применяют диспергирование пузырьков воздуха за счет введения ПАВ. Или оптимизируют конструкцию маточником. Могут использовать ультразвук или кавитационные аппараты. 2) увеличивают время контакта фаз. Могут использовать 2-х колонную систему окисления или организовать вращательно-поступательное движение газо-жидкостного потока в колонне и т.д.

Если применить один или несколько этих способов, то можно поддерживать постоянным содержание кислорода в отходящих газах в пределах 2-3%об, что обеспечивает пожаробезопасность процессов.

39. Особенности производства компаундированных битумов. Этот способ находит в наст. Время очень широкое применение на практике. В этом случае предоставляется возможность осуществить значительные изменения физико-химических свойств битумов, но при компаундировании, смешенные компоненты должны быть близки по величине поверхностного натяжения. При этом смешиваемость компонентов и стабильность образующейся системы зависит также от химической природы компонентов, от способа смешения, от наличия некоторого количества стабилизирующих добавок. При получении комп-х битумов может смешиваться несколько окисленных компонентов различной степени окисления или может осуществляться смешение окисленных и не окисленных компонентов. Исходными компонентами для получения компаундированных битумов является: гудрон, асфальт процесса деасфальтизации, экстракты селективной очистки масел, а также битумы различной степени окисления. Чтобы улучшить свойства битумов в них могут добавляться присадки и полимеры. Полученные битумы наз. Модификатами. Производство битумов, основанное на компаундировании обладает достаточно большой гибкостью. Причем считают наиболее оптимальным вариантом - смешение компонентов, которые относятся к маркам сильно и слабо-окисленных битумов. Т.о. на данный момент компаундированные битумы по ряду своих характеристик могут превосходить окисленные битумы и следовательно их производство в промышленных масштабах является одинаково перспективным. для получения комп-х битумов можно использовать несколько вариантов технологических схем:

1) производство битумов по методу переокисления-разбавления. На 1-й стадии получают так называемый переокисленный битум, этот процесс осуществляется в окислительной колонне. В нее вводят гудрон с температурой 240оС, а процесс окисления проводят при температуре 260оС. Для осуществления процесса менее пожароопасным, в верхнюю часть колонны вводится водяной пар. Полученный окисленный битум откачивается через теплообменник из колонны и его температура снижается до 200 С Он закачивается в куб и туда же закачивается асфальт и экстракт. После этой технологии могут использовать некоторые другие комбинации, когда к окисленному гудрону добавляют не окисленный продукт и могут добавить асфальт, вторичный деасфальтизат и, например, экстракт селективной очистки масел.

40. Вис-брекинг. Назначение, особенности технологии. Процесс вис-брекинга -это процесс однократного термического крекинга тяжелого остаточного сырья, которое проводится в мягких условиях. В настоящее время выделяют 2 направления вис-брекинга. 1) печной вис-брекинг, в котором высокая температура 480-500 С сочетается с коротким временем пребывания: 1.5-2 мин. 2) вис-брекинг с выносной реакционной камерой, т.е. реактором, где процесс может осуществляться или с восходящим, или с нисходящим потоком. Чаще 1-й вариант. В этом случае в печи продукт находится при температуре 450 С. Время пребывания 10-15 мин. В этом процессе тепловая нагрузка на печь ниже. Но если вис-брекинг осуществлять по 1-му варианту, то образуется крекинг-остаток более высокой стабильности. Меньше образуется газа и бензина. Отмечается более повышенный выход газойлевой фракции. По сравнению со 2-м вариантом расход топлива примерно в 1.5 раза выше в печь и образующийся крекинг-остаток может иметь более высокую вязкость при практически одинаковом выходе светлых нефтепродуктов. Использование вис-брекинга позволяет увеличить отбор вакуумного газойля соответственно увеличить ресурс сырья для каталитического крекинга. Типичным сырьем являются мазуты, получаемы при атмосферной перегонке нефтей или вакуумные гудроны. При этом восприимчивость вакуумных гудронов к вис-брекингу будет тем выше, чем ниже температура его размягчения и чем меньше содержится в нем компонентов, которые не растворяются в н-пентане, т.е. чем меньше асфальтенов. Процесс вис-брекинга проводят с целью решения следующих задач: 1. Для производства жидкого котельного топлива пониженной вязкости по сравнению с исходным сырьем. 2. производство в повышенных количествах газойля, т.е. сырья для гидрокрекинга и кат. крекинга. Различают несколько вариантов вис-брекинга. В большей части в настоящее время используют установки, где присутствуют выносные реакционные камеры. Это позволяет снизить глубину превращения сырья в змеевике печи и довести эту глубину переработки до нужной величины в камере.

Если поток в реакционной камере направить снизу вверх, то увеличится время пребывания жидкой фазы в зоне реакции и возрастет степень превращения. Если будет <диаметр камеры и < ее объем, то будет соблюдаться >линейная скорость движения потока и меньше будет отлаживаться кокса на поверхности стенок. В некоторых случаях для уменьшения отложения кокса могут устанавливать перегородки. При работе с выносной камерой снижается температура процесса на 20-30 град. После реакционной камерой перед ректификационной колонной реакционная смесь подвергается охлаждению за счет подачи в линию холодного газойля. Такая установка вис-брекинга является частью комбинированных установок и в этих установках выходящий снизу фракционирующей колонны остаток, т.е. утяжеленный вис-брекинг-мазут направляется обычно на вакуумную ректификацию. Часто старые установки термического крекинга реконструируют в установки вис-брекинга. Если у нас вис-брекинг протекает в печи, то для этого в печи существуют специальные обогреваемые реакционные змеевики. Эта часть печи называется сокинг-секция. На таких установках начальное сырье подогревается в радиантной секции, затем поступает в сокинг-секцию, где регулируется подача тепла по самостоятельным подводам. Уходящие из радиантной и сокинг-секции дымовые газы вначале поступают в конденсационную камеру, где происходит охлаждение дымовых газов, которые отдают свое тепло сырью или это направляется на нагрев водяного пара. Основным преимуществом регулируемого сокинга по сравнению с реакционной камерой это упрощение очистки от коксовых отложений во время ремонта. В общих вариантах вис-брекинга побочными продуктами являются газы и бензиновые фракции, выход которых обычно не превышает 3.8% на сырье. Если проводить вис-брекинг при более жестких условиях, то возрастает выход бензина.

По данной схеме ос-т легкий термический крекинг мазута или вак. г-ля

41. факторы процесса вис-брекинга. Т.к. основное назначение вис-брекинга-это снижение вязкости перерабатываемого сырья, то рассмотрим влияние различных факторов на данный параметр. Установлено, что независимо от содержания асфальтенов в исходном сырье вязкость остатка снижается примерно в 10 раз. Для характеристики изменения вязкости остатка в процессе вис-брекинга используют коэффициент уменьшения вязкости. Это отношение вязкости остатка вис-брекинга, т.е. фракции выкипающей при температуре выше 200-204 С, к вязкости сырья, которое определяется при температуре по методике Башни при 80 С или при 99 С.

для сырья различной вязкости вязкость будет уменьшаться с ростом глубины превращения. Под глубиной превращения понимают выход газа и бензина. Из рисунка видно, что уменьшение вязкости и глубины превращения ограничиваются содержанием в исходном сырье асфальтенов. Из этого рис. Можно сделать следующий вывод:

1. Сырье с одинаковым содержанием асфальтенов может иметь одинаковый уровень снижения вязкости при различной глубине превращения исходного продукта

2. Чем выше содержание асфальтенов в исходном сырье, тем меньше допустимая глубина превращения, которая обеспечивает достаточную стабильность котельного топлива, т.е. природа происхождения исходного сырья оказывает существенное влияние как на уровень снижения вязкости, так и на материальный баланс вис-брекинга.

Установлено, что вис-брекинг фракций, выкипающих в пределе 400-450, которые имеют низкую вязкость, а именно условную вязкость про 80оС = 2.6, практически не приводит к уменьшению вязкости остатка вис-брекинга. Коэффициент К составляет 1,2-1,9 и практически не изменяется с изменением температуры вис-брекинга. Наибольшее снижение вязкости наблюдается при вис-брекинге фракций, которые имеют высокую исходную вязкость. это говорит о том, что на установках с реакционной камерой оптимальной температурой нагрева сырья является температура 450-470оС. При дальнейшем повышении температуры вязкость изменяется незначительно, про при этом будет значительно сокращаться межремонтный пробег установок и будет резко возрастать выход газа и бензина. Считают, что величина минимального снижения молекулярной массы при термической обработке практически не зависит от температуры и с увеличением т-ры минимум вязкости будет быстрее достигаться, т.к. между вязкостью нефтепродуктов и его молекулярной массой существует достаточно жесткая связь, то это говорит о том, что можно получать котельное топливо с одинаковым уровнем снижения вязкости как при высокой температуре и малом времени пребывания сырья в условиях этой температуры, так и наоборот. При низкой температуре и длительном времени пребывания сырья в реакционной зоне. Целесообразно применять схему вис-брекинга с реакционной камерой, в которой поддерживается уровень жидкости. Фактически данная камера-это выносной сокинг, который предназначен для углубления химических превращений, но при одновременном снижении температуры в нагретых печах. Стабильность котельного топлива определяется рядом факторов: 1) чем больше в исходном сырье асфальтенов, тем меньше допустимая глубина превращения сырья в процессе вис-брекинга. 2)чем больше в сырье присутствует ароматических УВ, тем выше устойчивость коллоидной системы против разложения, и наоборот, если нефтепродукт содержит много парафиновых УВ, то такие системы являются неустойчивыми и асфальтены выпадают во 2-ю фазу. Данные закономерности наблюдаются не только в процессе вис-брекинга. Считают, что в процессе крекинга характер асфальтенов очень меняется, а именно, в жестких условиях крекинга образуются асфальтены, которые плохо растворяются в дисперсной среде, следовательно они могут выпадать в осадок. Это говорит о том, что стабильность котельного топлива для одного и того же вида сырья должна быть выше в процесс вис-брекинга с реакционной камерой, в которой нет незначительных температурных перегревов, которые имеют место в трубчатом змеевике. Процесс с включением реакционной камеры в целом проводят при более низких температурах. Помимо состава исходного сырья на стабильность котельного топлива существенное влияние могут оказывать физико-химические свойства разбавителей, если их применять в котельном топливе.