Способ Байера – это гидрохимический способ получения глинозема из бокситов. Этот способ был открыт в России Карлом Иосифовичем Байером в 1895-1898 гг. Большой вклад в разработку способа, особенно для выщелачивания бокситов диаспор-бемитового типа, внесли ученые Д.П.Манойлов, Ф.Н.Строков, Ф.Ф. Вольф, И.С. Лилеев, С.И. Кузнецов и др. В настоящее время более 95 % глинозема получают способом Байера.

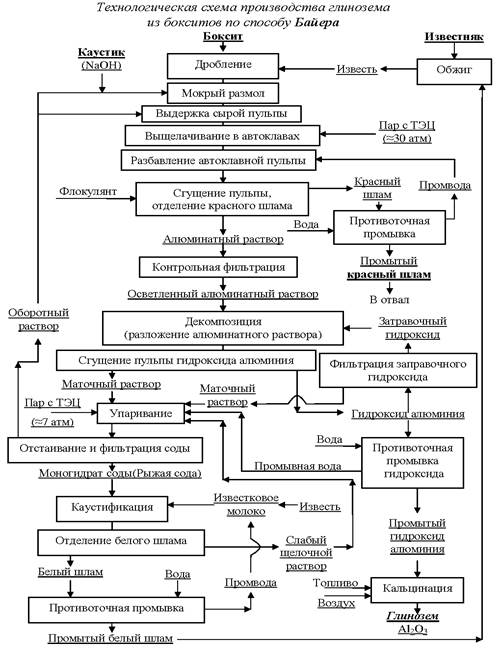

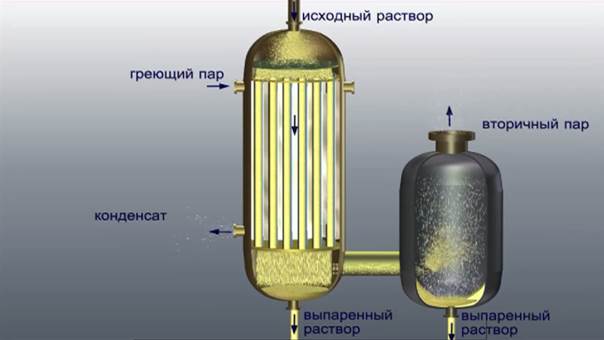

Рис.1 Технологическая схема производства глинозема по способу Байера [6]

Способ Байера основан на свойстве алюминатных растворов находиться в метастабильном (относительно устойчивом) состоянии при повышенных температурах и концентрациях (Na2OK и Al2O3) и на самопроизвольном разложении (гидролизе) растворов с выделением в осадок гидроксида алюминия с понижением температуры и концентрации Na2OK. Суть способа Байера состоит в выщелачивании предварительно измельченного боксита щелочно-алюминатным раствором и дальнейшем выделении из раствора гидроксида алюминия. Алюминийсодержащие минералы взаимодействуют с раствором каустической щелочи (NaOH), в результате чего алюминий переходит в раствор в виде алюмината натрия, т.е происходит растворение минералов боксита в щелочном растворе и разложение насыщенного алюминатного раствора. Технологические параметры способа Байера (температуры, концентрации растворов и т.д.) могут колебаться в относительно большом диапазоне, в зависимости от типа и качества боксита. Боксит поступает на предприятие железнодорожным транспортом. Крупность кусков боксита определяется техническими условиями (ТУ) или по договору поставки и составляет порядка ≤300 мм. Разгрузка боксита осуществляется роторным вагоноопрокидывателем. Выгруженный боксит попадает в приемные бункера, откуда пластинчатыми питателями тяжелого типа подается на молотковые дробилки крупного и щековые дробилка среднего дробления – происходит дробление боксита. Дробленый материал системами транспортеров распределяется по закрытым складам. Поступающий на склад боксит смешивают с небольшим объемом оборотного щелочного раствора (ж:т = 0,8‑1,9 - такое низкое отношение обеспечивает максимальную ее производительность), добавляют 3-5 % извести и направляют в мельницу мокрого размола. В промышленности применяют сухой и мокрый размол. Плюсы мокрого размола в том, что исключается необходимость сушки материала, повышается производительность, облегчается загрузка/разгрузка, упрощается транспортировка готовой пульпы по трубопроводам, улучшаются санитарно-гигиенические условия труда. При мокром размоле помимо измельчения боксита в оборотном растворе также осуществляется начальное растворение минералов боксита и начинают протекать реакции обескремнивания, которые продолжаются в мешалках готовой пульпы.

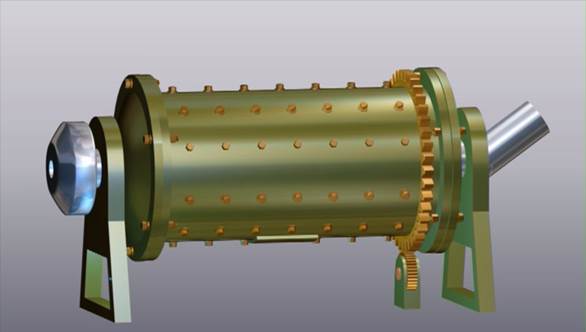

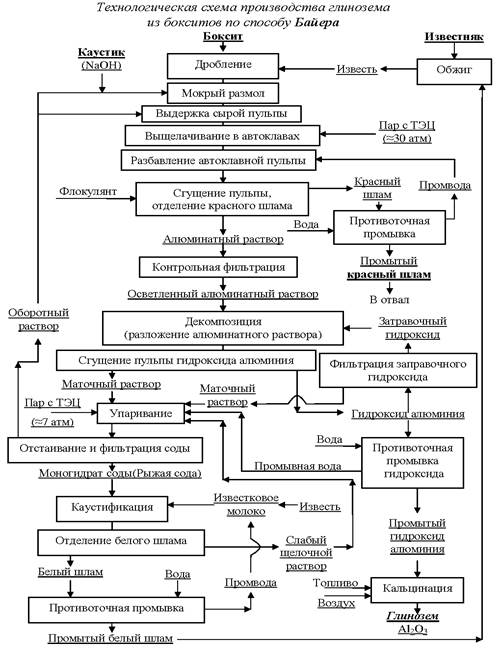

Рис. 2 Устройство мельницы [7]

Рассмотрим устройство мельницы, она состоит из барабана, крышек, и зубчатого венца. Внутреннюю поверхность футеруют плитами. Через горловину руда или пульпа поступает в мельницу, при вращении мельницы шары, находящиеся внутри, центробежной силой прижимаются к стенкам барабана, поднимаются на некоторую высоту, а затем под действием собственного веса падают, оказывая на материал ударное и истирающее действие, этому способствует также профильная футеровка. Слив осуществляется через горловину. Скорость вращения барабана составляет 20-30 оборотов в минуту. Объем шаров (шаровая нагрузка) мельницы составляет 40-50 % от объема барабана. После измельчения получается бокситовая пульпа, которую отправляют на следующую операцию выщелачивания. Но прежде продукционная, сырая пульпа перед подачей в автоклавные отделения выдерживается в мешалках сырой пульпы от 40 минут до 8часов, где происходит усреднение ее состава и частичное обескремнивание при t = 100-105 °С. Этим достигается меньшее зарастание накипью трубок подогревателей, через которые пульпа проходит в автоклавы. Также в этих мешалках, при необходимости, производится обработка пульпы воздухом для окисления сульфидной серы, при содержании последней сверх установленных количеств.

Выщелачивание боксита – одна из основных операций способа Байера, целью которой является перевод соединений алюминия в раствор в виде алюмината натрия. Это достигается обработкой измельченного боксита оборотным щелочным раствором. Автоклав – сосуд для проведения химико-физических превращений, происходящих при высоких температуре и давлении.

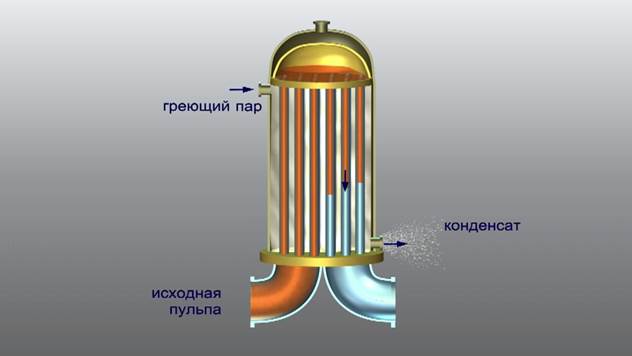

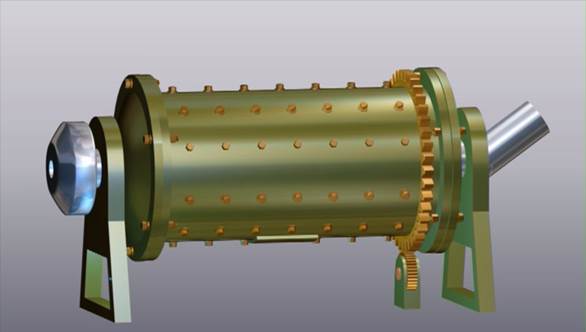

Рис.3 Автоклав [8]

Рассмотрим автоклав, который применяется в глиноземном производстве с перемешиванием и обогревом греющим паром. Автоклавы делают сварными из углеродистой стали. Снизу в автоклав через барбатер подается греющий пар под давлением 28-30 атм. и t = 300 °С. Пар конденсируется и нагревает бокситовую пульпу до 220-240 °С, при такой t пульпа выщелачивается в течение 2 - 2,5 часов. Пульпа нагнетается в автоклав с помощью насосов, проходит процесс выщелачивания, за счет перепада давления пульпа выдавливается из автоклава по внутренней трубе и подается в следующий автоклав для продолжения процесса выщелачивания. Обычно используют батарею состоящую из 8-12 последовательно соединенных автоклавов, первые два обогреваются паром, остальные реакционные, без барбатера. Наличие крупных частиц, движущихся с относительно низкой скоростью, приводит к забиванию автоклавов песками. Необходимость дополнительного измельчения руды усложняет аппаратурно-технологическую схему ее переработки. Поэтому требуется технико-экономический анализ основных переделов цикла Байера применительно к обращенному потоку, чтобы сделать окончательный вывод о целесообразности применения этой технологии. Процесс переработки глиноземсодержащих руд связан с большим потреблением пара, поэтому для экономии пара решающее значение имеет регенерация тепла. В схемах применяемых для регенерации тепла используют теплообменники, соединенные последовательно или параллельно.

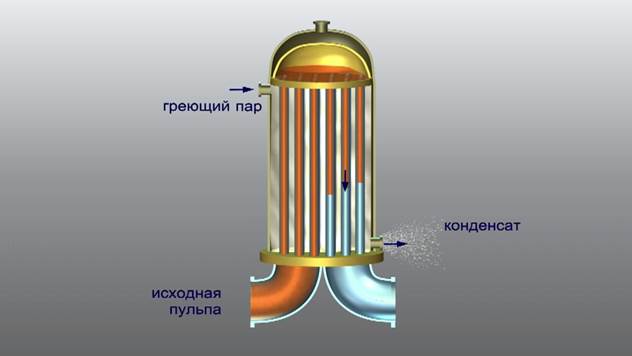

Рис.4 Подогреватель (теплообменник) [9]

Рис.4 Подогреватель (теплообменник) [9]

Кожухотрубный теплообменник состоит из: корпуса, крышек, подводящих и отводящих патрубков, пучков труб и трубных решеток. В глиноземном производстве для подогрева сырой пульпы применяются подогреватели (теплообменники): трубчатые, кожухотрубные с неподвижными трубными решетками. Греющий пар из сепараторов подается в межтрубное пространство подогревателя и конденсируется, пульпа движется по трубкам, выделяющееся при конденсации тепло через стенки трубок передается пульпе. Таким образом, происходит нагрев пульпы. Сепараторы служат для снижения давления выщелоченной пульпы, выходящей из последнего автоклава батареи.

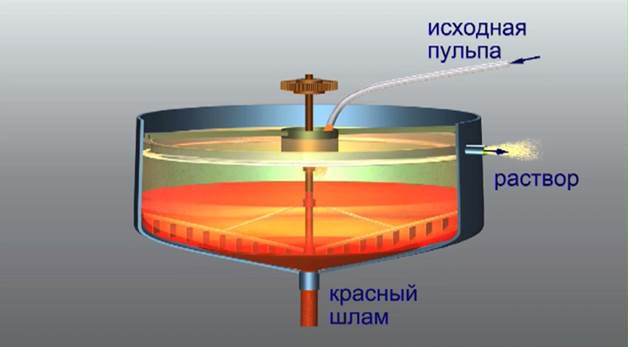

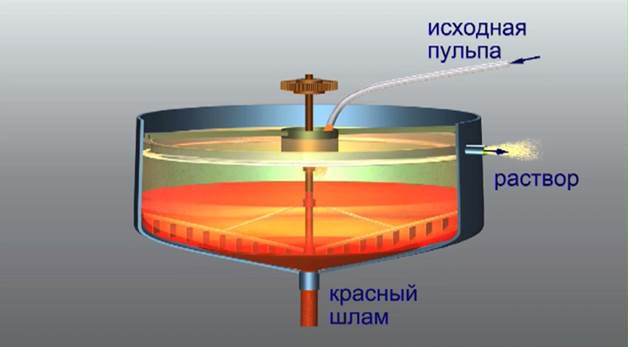

После выщелачивания бемитовых и диаспоровых бокситов автоклавную пульпу (Na2OК ≥ 280 г/л, αк = 1,6-1,7 и ж:т = 10:1) необходимо разделить на алюминатный раствор и твердую фазу – красный шлам (то, что не растворилось при выщелачивании + ГАСН). Процесс осуществляется за счет сгущения (отстаивания) красного шлама в непрерывно действующих аппаратах – сгустителях.

Рис.5 Сгуститель [10]

Сгуститель представляет собой металлический, цилиндрический чан с коническим дном. В центре чана смонтирован грибковый механизм, с помощью которого осевший шлам перемещается к разгрузочному отверстию, расположенному в центре днища сгустителя. Грибковый механизм состоит из вертикального вала, а вал приводится во вращение с помощью привода. Исходная пульпа поступает в загрузочный стакан и с убывающей скоростью растекается к стенкам аппарата, происходит оседание частиц шлама на дно сгустителя в нижней части аппарата. Красный шлам грибками перемещается к центру и разгружается через центральный патрубок, осветленный раствор перетекает через внутренний борт и по кольцевому желобу, между ним и стенками чана стекает в трубу и отводится из аппарата.

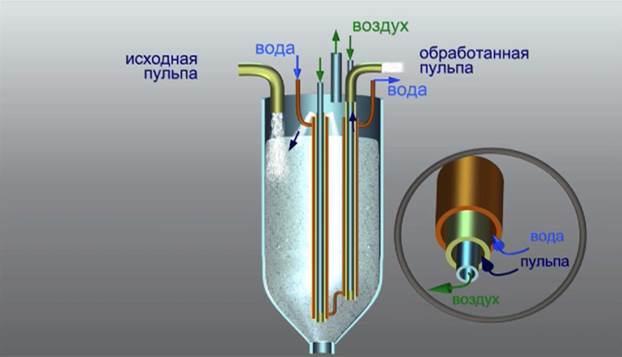

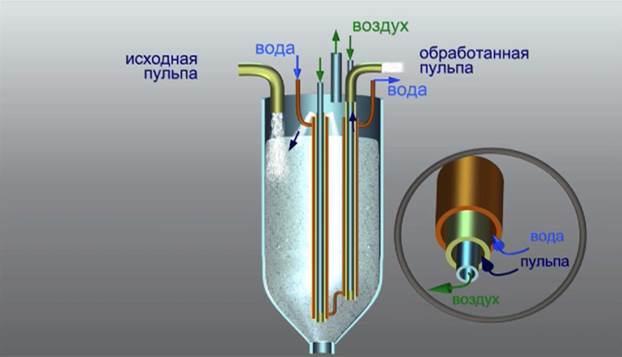

Алюминатные растворы после контрольной фильтрации с концентрацией Al2O3 120-150 г/л и αК = 1,5-1,75 охлаждают до 50-75 °С и направляют на декомпозицию. Декомпозиция – это процесс кристаллизации гидроксида алюминия при разложении пересыщенного алюминатно-щелочного раствора. В процессе декомпозиции получают гидроксид алюминия и маточный раствор. Декомпозиция является наиболее важной стадией при производстве глинозема по способу Байера, поскольку от физико-химических свойств полученного гидроксида алюминия непосредственно зависит качество глинозема, а производительность этой стадии определяет экономику всего глиноземного производства. Рассмотрим устройство и принцип работы декомпозера. Декомпозеры предназначены для операции разложения алюминатного раствора в присутствии затравки с выделением в твердую фазу дисперсного гидроксида алюминия, с получением жидкой фазы определенного химического состава. Корпусом декомпозера с воздушным перемешиванием служит цилиндрический стальной резервуар с коническим днищем, плоской крышкой и вытяжной трубой. Для перемешивания пульпы в декомпозере устанавливается центральный аэролифт (воздушный подъемник) расположенный на одной оси с декомпозером. Внутри аэролифта размещается центральная воздушная труба, верхний конец которой соединен с коллектором сжатого воздуха. Перемешивание пульпы в декомпозере производится при помощи сжатого воздуха. В декомпозере расположен транспортный аэролифт представляет из себя вертикально опущенную трубу, внутри которой находится труба меньшего диаметра, для подачи сжатого воздуха. Верхний конец аэролифта, в отличие от центрального выходит на крышку декомпозера и соединен с транспортным трубопроводом. Количество воздуха подаваемое на аэролифт регулируется в автоматическом режиме в зависимости от уровня пульпы в декомпозере. Воздушно-пульповая смесь поднимается вверх, в пространстве между трубами циркулирует вода, для охлаждения пульпы. Воздушное охлаждение осуществляется естественным путем как через стенки декомпозера, так и с помощью вытяжной трубы, врезанной в крышку декомпозера, через которую отводят избыточный воздух. Движение пульпы обозначено стрелками, обработанная пульпа выходит по трубе, а часть пульпы по центральному аэролифту продолжает циркулировать в аппарате.

Рис.6 Декомпозер с воздушным перемешиванием [11]

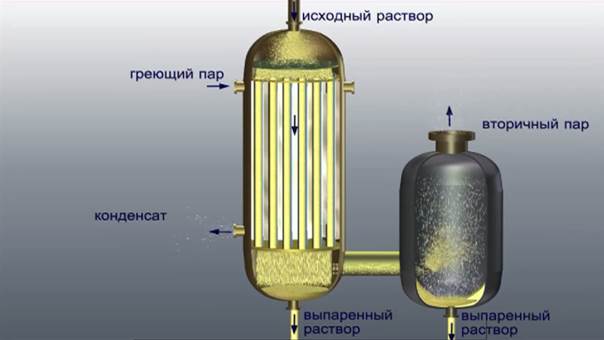

Для подготовки маточного раствора после декомпозиции к выщелачиванию новой порции боксита из процесса должна быть выведена вода, добавленная ранее для разбавления вареной пульпы. Количество воды, которую надо выпарить, примерно соответствует разности между объемами алюминатного и оборотного растворов. Упариванием (или выпариванием)называют процесс концентрирования жидких растворов путем частичного удаления растворителя (воды) испарением при кипении жидкости. Для упаривания растворов обычно используют тепло водяного пара, который называют первичным или «острым» паром. Пар, образующийся при выпаривании кипящего раствора, называют вторичным или паром самоиспарения. Для процесса используют выпарные аппараты. Рассмотрим одну из конструкций выпарного аппарата пленочного типа. Исходный раствор подается сверху через патрубок в верхнюю растворную камеру, для равномерного распределения раствора применяют форсунки. Для создания пленочного движения раствора по трубам используются различные оросительные устройства и специальные насадки в каждой трубе. Раствор распределяется таким образом чтобы он стекал в виде тонкой пленки по внутренней поверхности стенок труб. Греющий пар подается в межтрубное пространство греющей камеры, нагревает через стенки трубок раствор, конденсируется. Конденсат отводят из аппарата. Пленка раствора внутри труб закипает и частично испаряется, образуя вторичный пар, который движется вдоль труб вниз. Из трубок в нижнюю растворную камеру выходит парожидкостная смесь, состоящая из капелек раствора и вторичного пара, часть выпаренного раствора отводится из нижней растворной камеры. Далее парожидкостная смесь поступает в сепаратор, Капельки раствора оседают на поверхности стенок, стекают в нижнюю часть и отводятся, вторичный пар выводится через верхний патрубок сепаратора. Важно чтобы вся поверхность нагрева особенно нижней части трубок равномерно смачивалась раствором.

Рис.7 Выпарной аппарат [12]

Заключительным переделом всех технологических схем глиноземного производства является кальцинация. Цель кальцинации – перевод исходного гидроксида алюминия в товарную продукцию – металлургический глинозем для электролитического производства алюминия и неметаллургический – для различных отраслей промышленности (электротехнической, керамической и др.). Процесс кальцинации заключается в термическом воздействии на гидроксид алюминия, в результате последовательно протекают процессы: при 110-120 °С из гидроксида начинается удаление внешней влаги, при 200-250 °С гиббсит теряет молекулы кристаллизационной воды и превращается в бемит; при температуре около 500 °С бемит превращается в безводный γ-Al2O3 и при температуре выше 850 °С происходит превращение γ-Al2O3 в α-Al2O3. Все эти превращения идут с поглощением значительного количества тепла (эндотермический процесс), кроме превращения γ-Al2O3 в α-Al2O3 (экзотермический процесс). Основное количество тепла затрачивается при нагревании материала до 500-600 °С, когда происходит испарение выделяющейся влаги и разложение гиббсита.

ЗАКЛЮЧЕНИЕ

В настоящее время способ Байера – основной способ производства глинозема во всем мире, т.к. его экономически целесообразно использовать для переработки высококачественных бокситов с относительно невысоким содержанием кремнезема – SiO2, должен иметь высокий кремневый модуль µSi ≥ 6-8 и не содержать больших количеств серы и CO2, поскольку при росте количества SО2 все больше Al2O3 и используемой в процессе щелочи теряются. За рубежом практически весь Al2O3 получают из бокситов в основном способом Байера, на отечественных заводах глинозем получают из бокситов способом Байера и из бокситов и нефелинов способом спекания. Оба эти способа относятся к щелочным методам выделения глинозема из руд. Для переработки бокситов с кремниевым модулем менее 5—7 более экономичным является способ спекания. В связи с истощением богатых глиноземом месторождений боксита и вовлечением в производство более бедных бокситов, доля способа Байера в производстве глинозема снижается и возрастает доля способа спекания. Большинство объектов глиноземного производства, в особенности по ряду гидрохимия, переделов, характеризуется наличием высокой влажности и образованием туманов, вследствие охлаждения испаряемых щелочных растворов и аварийных проливов щелочей, поэтому предъявляются особые требования, которые в основном сводятся к увеличению плотности бетонов, к соблюдению условий трещиноустойчивости, к защите внутренней поверхности стеновых ограждений от проникновения щелочных паров и влаги. Характерной особенностью глиноземного завода является наличие галерей между цехами, по которым проходит большое количество пульпопроводов, паропроводов, ленточных конвейеров и других коммуникаций. Все печные цехи проектируются с открытыми вращающимися печами и с открытой установкой электрофильтров. Крупные емкости устанавливаются вне зданий на открытых площадках.

ТЭЦ и блок мокрой обработки — основной потребитель пара и горячей воды — а также цементное производство, передел выщелачивания, обескремнивание во избежание излишней транспортировки шлама размещаются поблизости друг от друга. Приемное устройство сырья — вагоноопрокидыватель, располагается как можно ближе к отделению крупного дробления и отделению мокрого размола. Коррекционные бассейны устраиваются около отделений мокрого размола и спекания, а отделение спекания размещают поблизости от мокрого блока (выщелачивание, сгущение» обескремнивание, карбонизация и фильтрация). Склад гидрата и отделение кальцинации располагают рядом с отделениями фильтрации и карбонизации, а склад товарного глинозема — с отделением кальцинации. Для межцеховых перевозок используется гл. обр. автотранспорт. Ж/д транспорт необходим для доставки сырья и вывозки готовой продукции, а также для доставки материалов, запасных частей и изделий в главный магазин и ремонтным цехам. При расположении зданий на генплане учитывается направление господствующих ветров, для того чтобы исключить вредное влияние агрессивных выделений в виде капле-уноса щелочи из блока цехов мокрой обработки, а также пыли от складов угля, известняка, отделений кальцинации и спекания. Сокращение стоимости строительства глиноземного завода связано с блокировкой зданий и сооружений, установкой оборудования на открытых площадках и в полузакрытых помещениях.

СПИСОК ЛИТЕРАТУРЫ

1. Лайнер А. И. Производство глинозема / Лайнер Ю. А. - М.: Высш. шк., 1961. – 314с.

2. Логинова И.В. Аппаратурно-технологические схемы в производстве глинозема /И.В. Логинова, А.В. Кырчиков. Екатеринбург: УрФУ, 2011. – 233с.

3. Троицкий И. А. Производство глинозема из бокситов. Технологические расчеты / И. А. Троицкий. М.: Металлургия, 1972. – 175 с.

4. Еремин Н.И. Процессы и аппараты глиноземного производства /

Н.И. Еремин, А.Н. Наумчик, В.Г. Казаков. М.: Металлургия, 1980. – 360 с.

5. Никольская М.П. Технология получения глинозема из бокситов /

М.П. Никольская. Каменск-Уральский, 2007. – 184 с.

6. http://media.ls.urfu.ru/Projects/201/uploaded/files

7. http://media.ls.urfu.ru/Projects/201/uploaded/video/63206_VTD4NPWQ_480.mp4

8. http://media.ls.urfu.ru/Projects/201/uploaded/video/63205_TLXAKEN5_480.mp4

9. http://media.ls.urfu.ru/Projects/201/uploaded/video/63204_B759UYHC_720.mp4

10. http://media.ls.urfu.ru/Projects/201/uploaded/video/63202_P5UBYKS7_480.mp4

11. http://media.ls.urfu.ru/Projects/201/uploaded/video/63200_TLSFX6WQ_480.mp4

12. http://media.ls.urfu.ru/Projects/201/uploaded/video/63203_1ZWGSJPC_480.mp4

13. http://media.ls.urfu.ru/Projects/201/uploaded/video/63199_HQ2CZKJ4_480.mp4

Рис.4 Подогреватель (теплообменник) [9]

Рис.4 Подогреватель (теплообменник) [9]