Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Топ:

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Интересное:

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Простейшим способом проведения полимеризации является полимеризация жидкого мономера в отсутствии растворителя - полимеризация в массе. В данном случае инициатор и полимер растворимы в мономере. Если реакцию доводят до полного превращения мономера, то полимер получают в виде монолитного блока, имеющего форму сосуда, в котором проводилась полимеризация. Преимуществом этого способа являются возможность использования блоков полимера без последующей переработки и отсутствие стадии очистки от растворителя. Основным недостатком является сложность отвода тепла, выделяющегося при реакции.

При проведении полимеризации в растворе проблема теплоотвода по сравнению с полимеризацией в массе решается относительно легко. При получении клеев, лаков, связующих для сложных пластиков полученный раствор полимера можно использовать непосредственно, в других случаях требуется выделить полимер и освободить его от растворителя, что является одним из основных технологических недостатков этого процесса. Полимеризацию в массе и в растворе можно осуществлять под действием инициатора как радикальной, так и ионной природы.

Процесс эмульсионной полимеризации проводится в жидкой фазе, в которой мономер и полимер не растворяются, но растворяется инициатор. Такой средой обычно является вода. Эмульгирование производится путем перемешивания, а для создания достаточно стойких эмульсий в водную фазу вводят эмульгаторы. В качестве эмульгаторов применяются соли высших жирных кислот, белковые вещества и др.

Полимеризация мономера в присутствии водорастворимых инициаторов и эмульгаторов происходит в мицеллах мыла и на поверхности капель мономера. Так как эмульгатор присутствует, главным образом, в виде мицелл, большая часть мономера полимеризуется именно в мицеллах. Из стабилизированных эмульгатором капель мономер непрерывно диффундирует в мицеллы, где полимеризуется. Скорость диффузии возрастает с уменьшением размера капель и с повышением температуры среды и концентрацией эмульгатора. Образующиеся частицы полимера продолжают расти благодаря постоянному притоку молекул мономера из капель.

|

|

По мере протекания полимеризации и увеличения числа полимерных частиц эмульгатор сорбируется на их поверхности, концентрация его в жидкой фазе понижается, мицеллярный раствор эмульгатора превращается в молекулярный и полимерные частицы теряют растворимость. При этом получается мелкодисперсный полимер, образующий тонкую стабильную дисперсию - латекс. Для выделения полимера из латекса добавляют сильные электролиты. Разрушение эмульсий облегчается удалением не прореагировавшего мономера.

Преимуществом эмульсионной полимеризации по сравнению с полимеризацией в массе является отсутствие местных перегревов, меньшая вероятность реакций обрыва и, в результате, более высокая молекулярная масса и более узкое молекулярно-массовое распределение (ММР).

При суспензионной полимеризации инициатор не растворяется в водной фазе, но растворим в каплях мономера. Поэтому инициирование и рост цепи проходят в каплях мономера. При этом получается крупнодисперсный полимер, легко выпадающий в осадок. Полимер практически не требует очистки.

При твердофазной полимеризации охлажденные ниже температуры плавления мономеры полимеризуют под действием ионизирующего излучения. При твердофазном процессе образуются полимеры регулярной структуры и, в результате, обладающие лучшими физико-механическими свойствами.

Газофазной полимеризацией обычно называют процессы, в которых мономер находится в газообразном состоянии. Инициирование может происходить либо в газовой фазе (под действием γ-излучения или газообразного инициатора), либо на поверхности твердого катализатора. Сама же полимеризация происходит на поверхности или в объеме твердой фазы полимера.

|

|

Поликонденсация

Поликонденсацией называется процесс образования высокомолекулярных соединений из низкомолекулярных би- или полифункциональных соединений, сопровождающийся выделением какого-либо побочного низкомолекулярного продукта (воды, галоидводорода, аммиака и т.д.).

Например, поликонденсация диолов и дикарбоновых кислот, приводящая к

образованию сложных полиэфиров, в частности, полиэтилентерефталата (лавсана):

Поликонденсация дикарбоновых кислот и диаминов, приводящая к получению полиамидов, в частности, гексаметиленадипамида (найлона 6,6):

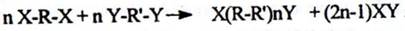

В общем виде процесс поликонденсации можно изобразить следующей схемой:

где R и R' - радикалы;

X и Y- функциональные группы.

Катализаторами поликонденсации служат те же соединения, которые катализируют аналогичные реакции конденсации низкомолекулярных веществ. Течение процесса и характер образующихся продуктов реакции зависит от числа функциональных групп в исходных мономерах, от соотношения исходных компонентов, а также от скорости и полноты удаления низкомолекулярных продуктов реакции.

При наличии в каждом из исходных мономеров двух функциональных групп в результате поликонденсации получается линейный полимер. Если же функциональность хотя бы одного из исходных мономеров больше двух, образуется полимер пространственного строения.

Некоторые вещества в зависимости от условий реакции могут проявлять различную функциональность. Так, в реакции между глицерином и фталевым ангидридом при температуре ниже 170-180 °С глицерин ведет себя как бифункциональное соединение, при 200-220 °С - как трифункциональное соединение. Это объясняется различной реакционной способностью первичных и вторичных гидроксильных групп молекулы глицерина.

Реакции поликонденсации носят ступенчатый характер, так как каждый акт взаимодействия функциональных групп приводит к образованию устойчивого соединения - димера, тримера и т.д. В начале реакции происходит взаимодействие молекулы исходных мономеров друг с другом и с молекулами образовавшегося n-мера:

|

|

Затем, по мере исчерпания исходных веществ, начинают реагировать друг с другом образовавшиеся ранее димеры, тримеры, полимеры:

Различают равновесную (обратимую) и неравновесную (необратимую) поли конденсацию. Если в условиях реакции степень превращения и молекулярная масса получаемых полимеров определяются равновесными концентрациями реагентов и продуктов реакции, то такая поликонденсация называется равновесной или обратимой. Для обратимых реакций значения к равновесия лежат в интервале от нескольких единиц до нескольких десятков. При значениях к равновесия больше 103 степень превращения функциональных групп и молекулярная масса получаемого полимера лимитируется не термодинамическими, а кинетическими факторами. Такую поликонденсацию называют неравновесной или необратимой.

В случае обратимой поликонденсации равновесие между продуктами конденсации, и выделяющимися низкомолекулярными соединениями достигается уже при сравнительно небольших степенях превращения. Поэтому для получения полимера высокой молекулярной массы из системы необходимо постоянно удалять образующийся низкомолекулярный продукт. Напротив, при необратимой поликонденсации реакции, обратные росту, практически несущественны.

Одновременно с ростом цепи полимера протекает ряд побочных реакций, осложняющих течение процесса. Это - деструктивные реакции макромолекул. Деструктивные реакции происходят в результате разрыва эфирных, амидных или других связей в цепи полимеров под действием молекул исходных веществ и таких продуктов реакции как вода, аммиак и др. Наиболее подвержены деструкции макромолекулы большой молекулярной массы. В принципе процесс поликонденсации мог бы продолжаться до полного исчерпания всех реакционно-способных групп и привести к образованию бесконечно больших молекул, если бы не происходили реакции деструкции. Деструкция под действием низкомолекулярных продуктов (воды, аммиака и др.) может быть ослаблена путем тщательного удаления этих веществ из сферы реакции. Чем полнее они удалены, тем выше молекулярная масса образующегося полимера.

|

|

При избытке одного из исходных мономеров процессы полиэфирной конденсации сопровождаются реакциями ацидолиза или алкоголиза, процессы образования полиамидов - реакциями ацидолиза или аминолиза, процессы конденсации фенолов с формальдегидом - реакциями фенолиза и т.д. Чтобы предотвратить деструкцию растущих цепей в результате их взаимодействия с молекулами исходных мономеров, компоненты реакционной смеси следует брать в эквимолярных соотношениях.

Реакции взаимодействия отдельных цепей полимера друг с другом неизбежны, они приводят к нивелированию молекулярных масс макромолекул.

Прекращение роста цепи может происходить в результате понижения концентрации реагирующих функциональных групп, увеличения вязкости среды.

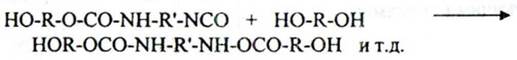

Известны реакции, в которых подобно поликонденсации рост макромолекул осуществляется путем взаимодействия функциональных групп молекул мономеров и функциональных групп образовавшихся в ходе реакции n-меров, но которые не сопровождаются выделением низкомолекулярных продуктов.

Например, синтез полиуретанов из гликолей и диизоцианатов

Такие процессы называют полиприсоединением.

.

|

|

|

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!