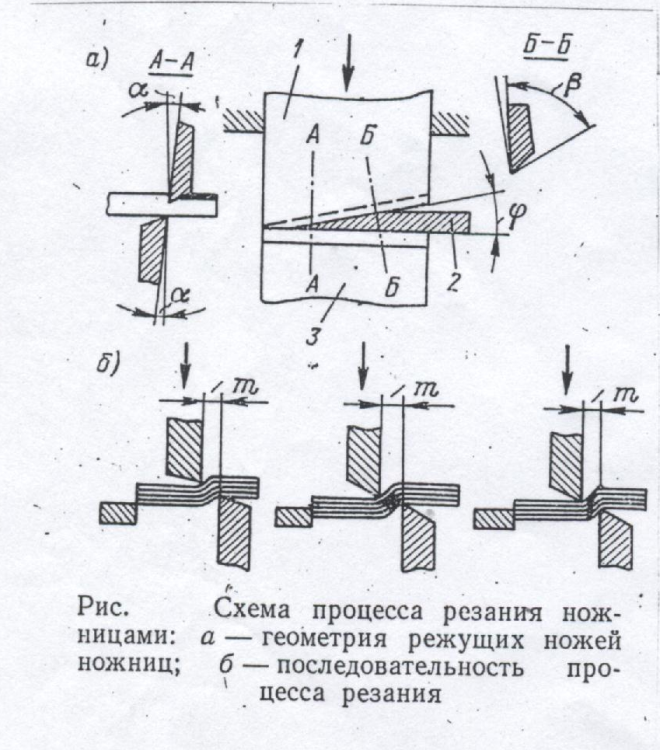

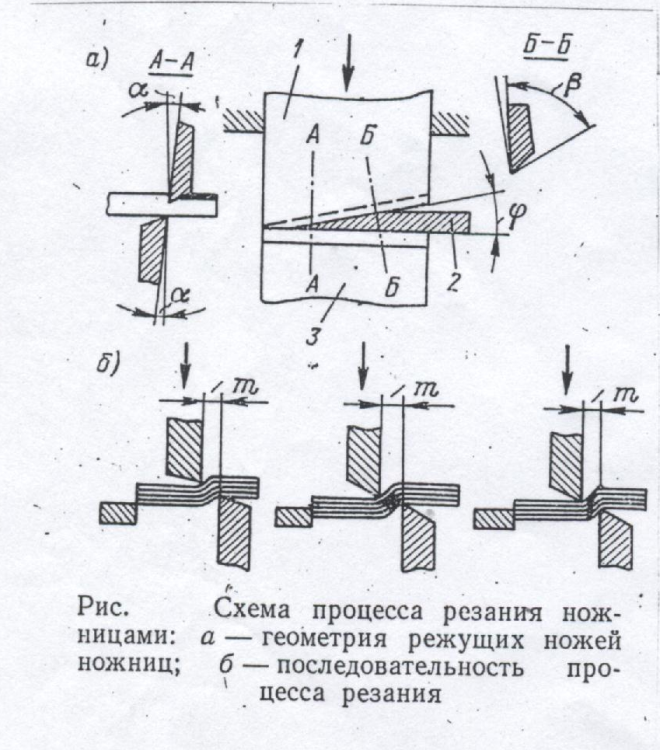

В слесарных и жестяницких цехах широкое распространение имеет резание металла ручными ножницами. С их помощью возможно разрезание тонкого листового и полосового материала, а также заготовок сложной конфигурации.

Разрезание металла ножницами осуществляется без снятия стружки – скалыванием. Сущность этого процесса заключается в отделении части металла под давлением пары режущих ножей по линии их направления.

Угол заострения β у режущей части ножниц колеблется от 65° до 80°, в зависимости от твердости разрезаемого металла: для мягких металлов (медь) он равен 65°; для металлов средней твердости 70° - 75°; для твердых металлов 80°.

Для уменьшения трения ножей в процессе работы на их режущих поверхностях создаётся задний угол α, равный 2°-3°.

Тема 4. Рубка

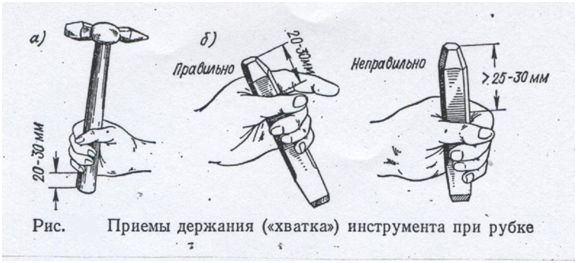

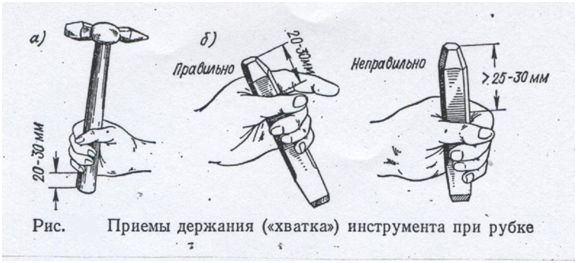

Рубкой называется операция обработки металла зубилом, крейцмейселем при помощи молотка. Режущими инструментами при рубке служат зубило, крейцмейсель, а ударным – молоток. Точность обработки, достигаемая при рубке, составляет 0,4 – 0,7 мм.

Рубкой выполняются следующие операции: обрубка сварных швов, прорубание кромок встык под сварку; обрубка кромок и заусенцев на кованных и литых заготовках; разрубка на части листового материала; вырубка отверстий в листовом материале; прорубка смазочных канавок и др.

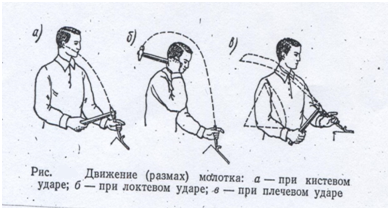

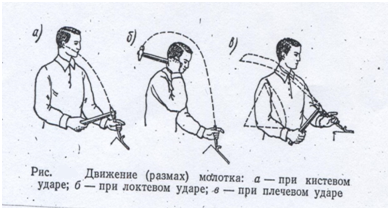

Производительность и качество рубки зависят от вида замаха и от удара молотком. Различают удар локтевой, плечевой и кистевой. При кистевом замахе удары молотка производятся силой кисти руки. Таким ударом пользуется при легкой работе для снятия стружек или при удалении небольших неровностей. Локтевой удар более сильный. Его применяют при обычной рубке, когда приходиться снимать слой металла средней толщины или при прорубании пазов и канавок. К плечевому удару (самый сильный) прибегают при рубке толстого металла, при удалении больших слоёв за один проход, при разрубании металла и обработке больших плоскостей. При рубке с применением кистевого удара делают в среднем 40-50 ударов в минуту; при более тяжелой работе и плечевом темп рубки снижается до 30-35 ударов в минуту. Наиболее производительной считается рубка, при которой за один проход, снимается слой металла толщиной 1,5-2мм.

Производится рубка в тисках на плите или на наковальне. Рубку в тисках можно выполнять по уровню губок в тисках, либо выше этого уровня – по размеченным рискам. По уровню губок тисков чаще всего рубят тонкий металл, а выше уровня – широкие поверхности заготовок.

Для рубки чугуна и бронзы применяют В=70, для стали средней твердости – В=60, для меди и латуни – В=45, для алюминия и цинка – В=35.

Качество зубила зависит от соблюдения установленного режима термической обработки (закалки и отпуска). Закалка рабочей части зубила производится нагревом его на длину 40-70мм до температуры 800-830°С (светло-вишнево-красный цвет каления) и охлаждения в воде на длине 15-30мм с последующим отпуском до появления фиолетового цвета побежалости. Закалка головки зубила производится таким же способом на длине 15-20мм с отпуском до серого цвета побежалости. Согласно ГОСТ, твердость рабочей части зубила должна быть НRC -52-57, ударной части – HRC-32-40. Материал – сталь У7А.

Рубку хрупких металлов (чугун или бронза) следует производить от края к середине заготовки, чтобы избежать откалывание края детали. Иногда для этой цели с края заготовки напильником снимают фаску, и тогда рубку ведут в обычном направлении. При рубке вязких металлов (мягкая сталь, латунь, медь) режущую кромку зубила рекомендуется периодически смачивать машинным маслом или мыльной эмульсией.

Случается, что обработанные рубкой детали не пригодны по одной из следующих причин:

1) из-за отклонения размеров, заданных чертежом;

2) в результате повреждений при рубке;

3) в следствии неудовлетворительного качества обработанной поверхности.

Основными причинами брака являются: неправильные приёмы рубки, невнимательность, рубка тупым инструментом.

Тема 5. Опиливание

Опиливание -это операция, при выполнении которой с поверхности заготовки снимается слой металла (припуск) при помощи режущего инструмента – напильника.

Цель опиливания -придания деталям требуемой формы, размеров и заданной шероховатости поверхности.

Обработка напильником даёт возможность получит точность деталей до 0,05 мм, а в отдельных случаях даже до 0,01 мм.

Припуски при опиливании обычно небольшие – от 1,0 до 0,05 мм.

По виду или форме насечек напильники бывают:

1. Напильники с одинарной насечкой: срезают металл широкой стружкой, равной всей длине зуба (рис.а). Одинарная насечка наносится под углом 25 ̊ - 30 ̊ по отношению к линии перпендикулярной оси напильника.

2. В напильниках с двойной насечки - с начала насекают нижнюю глубокую насечку, называемую основной, а поверх нее верхнюю неглубокую насечку (вспомогательная). Основная насечка выполняется под углом наклона 25 ̊, вспомогательная - 45 ̊ (рис.б).

Шаг (расстояние) между двумя соседними зубьями на основной насечке больше, чем на вспомогательной. В результате этого зубья располагаются друг за другом не по прямой, а со смещением от оси напильника на угол 5 ̊ (рис. г).

3) Зубья рашпильной насечки -образуется с выдавливанием металла из заготовки рашпиля насекательными зубилами со специальной формой заточки (рис.в).

Напильникиподразделяются на следующие виды:

1. Слесарные напильники общего назначения - изготавливаются восьми видов: плоские (тупоносые и остроносые), квадратные, трехгранные, полукруглые, круглые, ромбические и ножовочные длиной от 100 до 400 мм с насечкой N ̊ 0-5. Напильники имеют как двойную (перекрестную) насечку и одинарную.

2. Слесарные напильники для специальных работ - предназначаются для удаления весьма больших припусков при опиливании. Напильники подразделяются на пазовые, плоские с овальными ребрами брусовики и двухконцевые.

3. Машинные напильники - по своей конструкции подразделяются на стержневые, дисковые, фасонные головки и пластинчатые.

4. Надфили (мелкие напильники) - применяются при опиливании небольших поверхностей и узких мест, недоступных для обработки слесарных напильниками. Делятся на восемь видов: плоские, треугольные, трёхгранные (односторонние), квадратные, полукруглые, овальные, круглые, ромбические длиной 40, 60 и 80 мм с насечкой 5 номеров.

5. Рашпили - изготавливают трех видов: общего назначения, сапожные и копытные с насечкой N ̊ 1-2 и длиной от 250 до 350 мм.

Выбор напильников:

1. Для грубой опиловки,когда требуется снять большой слой металла, используют «брусовики» - это напильники, имеющие очень грубую насечку (4-7 насечек на 10 мм длины).

2. Для грубого опиливания заготовок, когда необходимо снять припуск до 1,0 мм, применяются «драчевые » напильники.

3. Личные напильники - используются для более чистой отделки поверхности, когда требуется снять припуск не более 0,15 мм. Обработанная поверхность соответствует 7-8 класс чистоты.

4. Напильники с бархатной насечкой - применяются для самой точной отделки, подгонки, доводки деталей и шлифования поверхностей с точностью 0,01- 0,05 мм, шероховатая поверхность при этом соответствует 9-11 классам чистоты.

Тема 6. Сверление

Сверление – одно из самых распространенных методов получения ровного отверстия путём резания. Режущим инструментом служит сверло, которое даёт возможность как получать отверстия в сплошном материале (сверление), так и увеличивать диаметр уде просверленного отверстия (рассверливание).

По конструкции и назначению свёрла подразделяются и на ряд видов:

1. Перовые свёрла - представляют собой простой режущий инструмент. Применяются для сверления не ответственных отверстий до диаметрами 25мм.

.

.

2. Спиральные свёрла с цилиндрическим и коническим хвостиками.

3. Центровые свёрла - служат для получения центровых углублений на обрабатываемых деталях.

4. Комбинированный инструмент – позволяет производить одновременную обработку одноосных отверстий(одновременное сверление и рассверливание отверстий)

Виды сверления:

а) сверление сквозное

б) сверление несквозное

в) рассверливание

г) зенкование

Для изготовления свёрл применяют следующие инструментальные материалы:

1. Углеродистую инструментальную сталь маркой У10А, У12А.

2. Легированные стали: хромистую, марки Х и хромокремнистую 9ХС.

3. Быстрорежущую сталь марок Р9 и Р18.

Для уменьшения трения сверла о стенки просверливаемого отверстия достигается тем, что рабочая часть сверла имеет обратный конус, т.е диаметр сверла у режущей части больше, чем на другом конце, у хвостовика. Разность в величине этих диаметров составляет 0,03 – 0,12мм на каждые 100мм длины сверла.

Угол при вершине сверла 2ф расположен между главными режущими кромками. Величина этого угла выбирается в зависимости от твердости материала и колеблется от 80  до 140°: для стали, чугунов и твердых бронз 2ф = 116

до 140°: для стали, чугунов и твердых бронз 2ф = 116  - 118

- 118  ; для латуней и мягких бронз 2ф = 130

; для латуней и мягких бронз 2ф = 130  ; для легких сплавов – дюралюмина, силумина, электрона и баббита 2ф = 140

; для легких сплавов – дюралюмина, силумина, электрона и баббита 2ф = 140  ; для красной меди 2ф = 125

; для красной меди 2ф = 125  ; для эбонита и целлулоида 2ф = 80

; для эбонита и целлулоида 2ф = 80

При сверлении вязких металлов (сталь, медь, алюминий и др.) отдельные элементы стружки, плотно сцепляясь между собой, образуют неприрывистую стружку, завивающуюся в спираль – такая стружка называется сливной. Если обрабатываемый металл хрупок (чугун или бронза), то отдельные элементы стружки надламываются и отделяются друг от друга. Такая стружка, состоящая из отдельных разобщенных между собой элементов (чешуек) неправильной формы, носит название стружки надлома.

К охлаждающим жидкостям, которыми пользуются при сверлении металлов, относятся мыльная и содовая вода, масляные эмульсии и т.д

Выбор режимов резания при сверлении заключается в определении такой подачи скорости резания, при которых процесс сверления детали оказывается наиболее производительным и экономичным.

Тема 7. Нарезание резьбы

Нарезание резьбы - это операция, выполняемая со снятием стружки,в результате которой образуются винтовые канавки на цилиндрических и конических поверхностях.

Если винтовая линия поднимается слева на право (против часовой стрелки), то соответствующая ей резьба называется правой. При образовании винтовой линии в противоположном направлении соответствующая ей резьба называется левой.

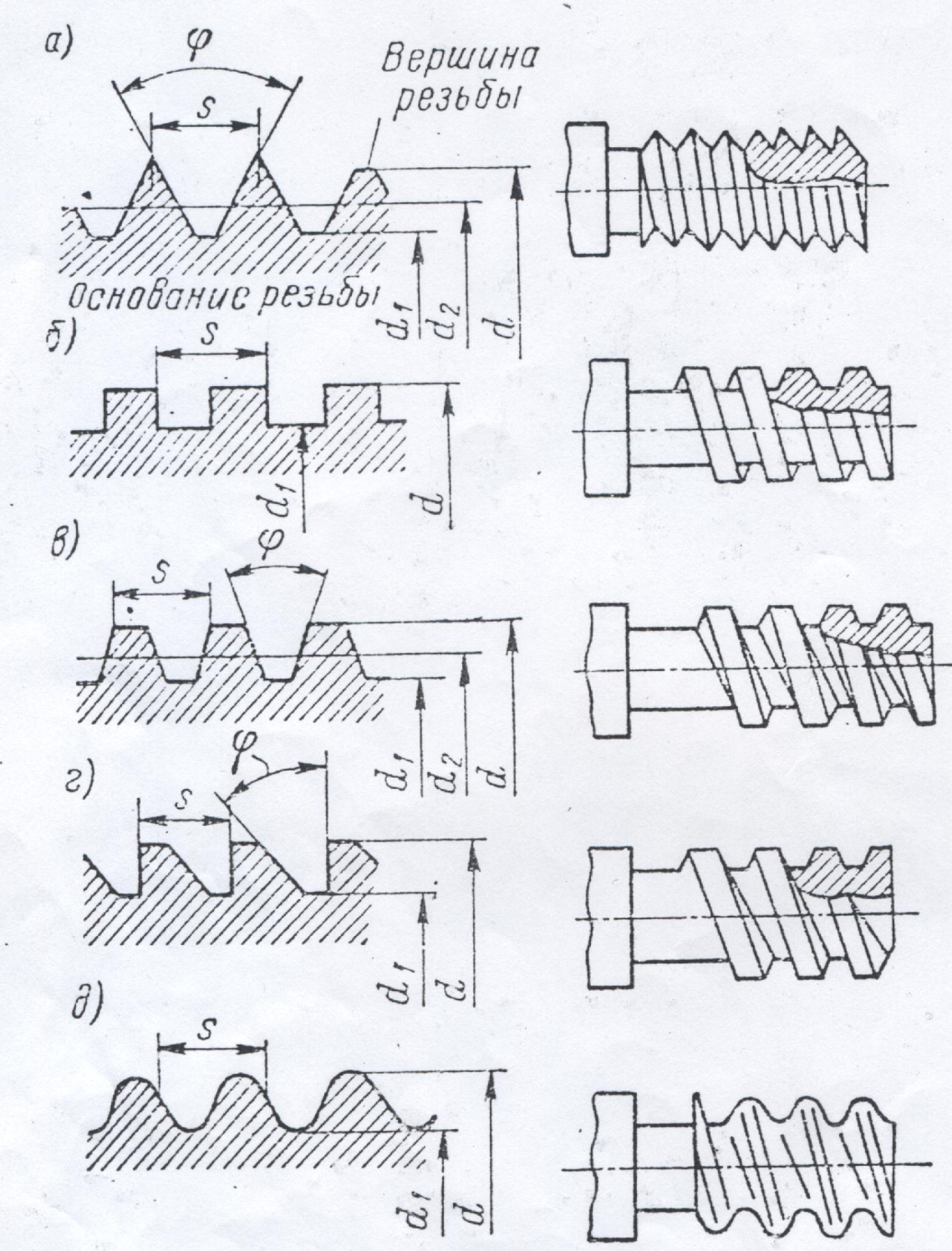

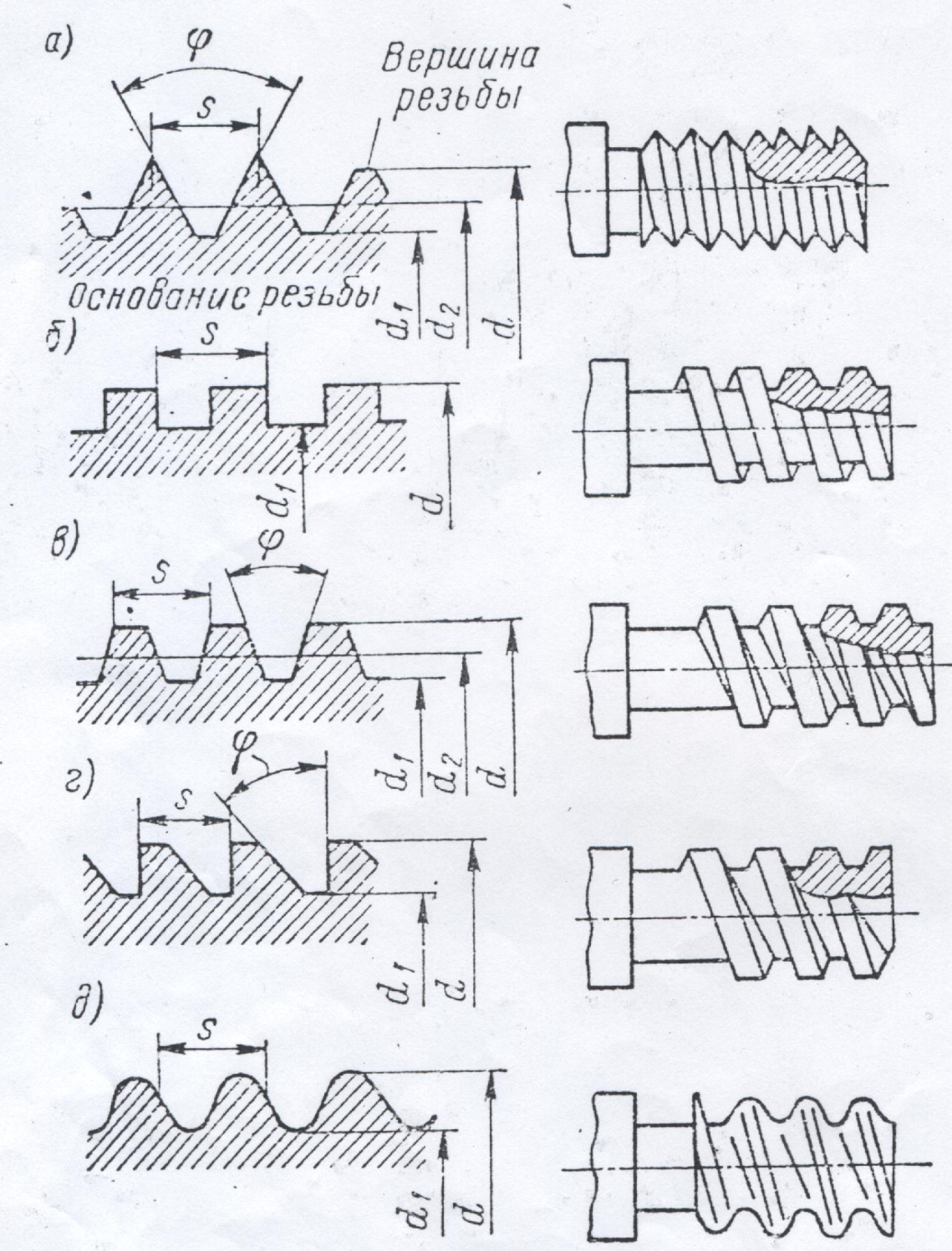

Во всякой резьбе различают следующие основные элементы: профиль, шаг, глубину, наружный, средний и внутренний диаметры.

По форме профиля резьбы подразделяются на треугольную со срезанными или закруглёнными вершинами, прямоугольную, трапецеидальную, упорную (пилообразную) и круглую.

Шагом резьбы (S) называется расстояние между параллельными сторонами двух рядом лежащих витков, измеренное вдоль оси резьбы.

Ниткой (витком) называется часть резьбы, образуемая при полном обороте профиля.

По числу ниток (витков) в резьбовой нарезке резьбы подразделяются на однозаходные (одноходовые), когда на торце винта или гайки виден только один конец витка, и многозаходные, в которых на торце винта или гайки видны два (двухзаходочные) или несколько концов витка.

У многозаходных резьб следует различать термины "ШАГ" и "ХОД", последний обозначает то расстояние, на которое переместится винт при одном его полном обороте (ход резьбы равен произведению шага на число заходов). У многозаходной резьбы шаг равен ходу.

В машиностроении приняты три системы резьб:

1) Метрическая резьба - имеет в профиле вид равностороннего треугольника с углом при вершине 60°. Вершины выступов винта и гайки плоско срезаются во избежание заедания при свинчивании.

Метрическая резьба характеризуется шагом и диаметром болта (винта, гайки) выраженными в миллиметрах.

Резьбы с крупным шагом обозначаются буквой М и цифрой характеризующей диаметр, например: М5, М20 и т. д.

Резьбы с мелким шагом обозначаются буквой М и цифрами, показывающими диаметр и шаг (через знак умножения), например: М24 х 1,5 и т. д.

2) Дюймовая резьба – имеет в профиле вид равнобедренного треугольника с углом при вершине 58°.

Вершины выступов винта и гайки плотно срезаны, по наружному и внутреннему диаметрам резьбы имеются зазоры.

Дюймовая резьба характеризуется числом ниток, которые приходится на один дюйм её длины (25,4мм). Наружный диаметр резьбы (диаметр болта) измеряется в дюймах.

3) Трубная резьба -имеетпрофиль такой же как и дюймовая резьба, но меньше по шагу (угол 55°). Она измеряется в дюймах.

*Диаметром трубной резьбы условно считают внутренний диаметр трубы (диаметр отверстия), а не наружный.

.

.

до 140°: для стали, чугунов и твердых бронз 2ф = 116

до 140°: для стали, чугунов и твердых бронз 2ф = 116