Жидкий поток появляется на верху колонны за счет орошения, полученного в результате конденсации паров. Полученная жидкость в действительности отчасти выводится из системы, образуя дистиллят, а отчасти возвращается в верхнюю часть колонны в виде орошения.

Жидкая часть, стекающая сверху колонны называется флегмой. Жидкая фаза сырья добавляется к орошению, которое циркулирует в колонне сверху вниз.

Поток пара появляется в нижней части колонны за счет работы рибойлера (печь, теплообменник ), который при помощи внешнего горячего потока частично испаряет жидкость, полученную внизу колонны.

Не испарившаяся фракция образует остаток. Этот восходящий поток пара по пути насыщается дополнительным паром, полученным из сырья. На выходе с верха колонны поток пара конденсируется при помощи охлаждающей жидкости и затем поступает в емкость орошения.

Подача сырья изменяет расходы жидкости и пара, ограничивая в колонне две зоны:

* зона ректификации (концентрационная зона) между приемом сырья и верхом колонны, задача которой – обеспечение нужной чистоты получения верхнего продукта;

* зона истощения (отгонная зона)между приемом сырья и низом колонны, задача которой – обеспечение нужной чистоты нижнего продукта.

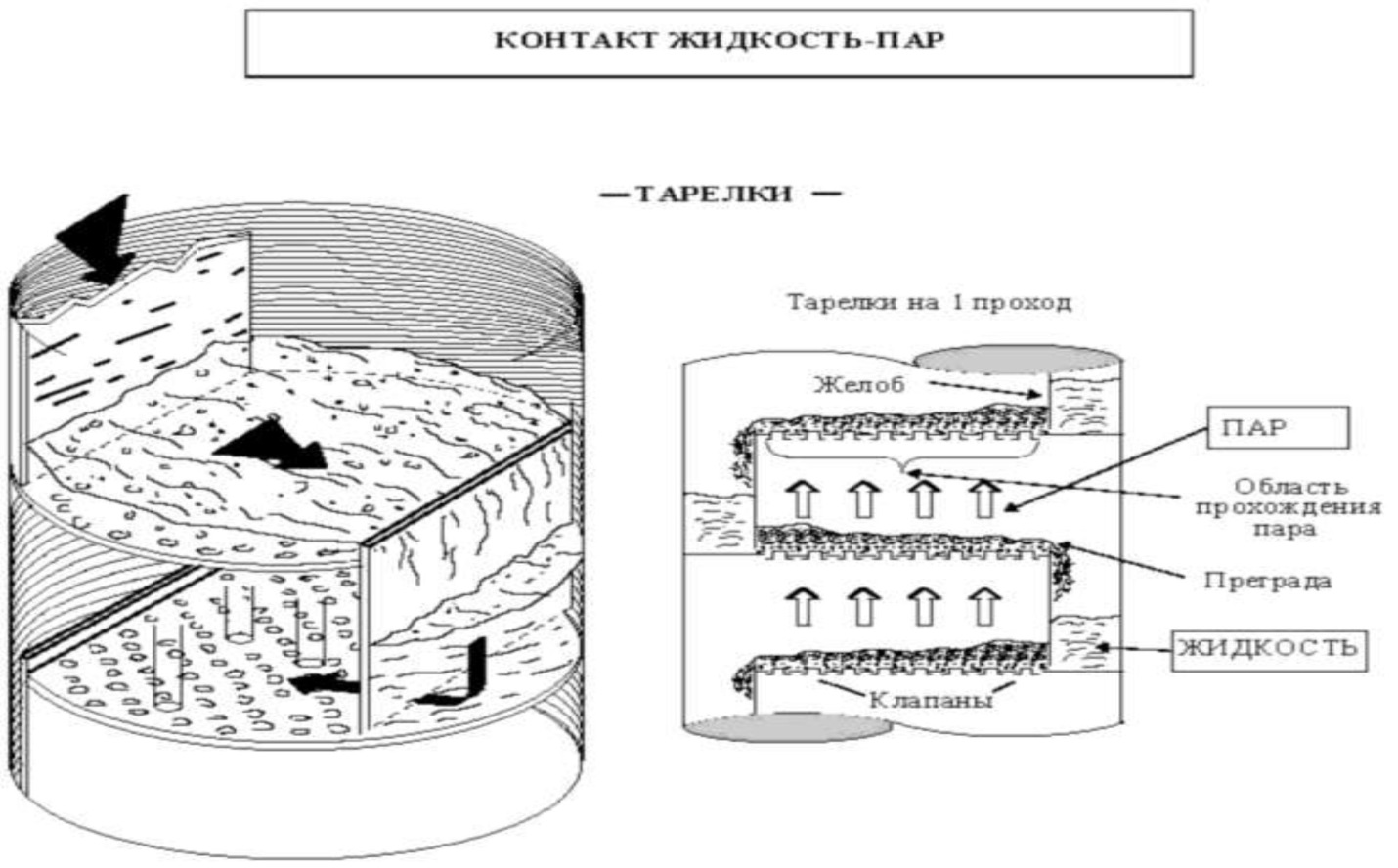

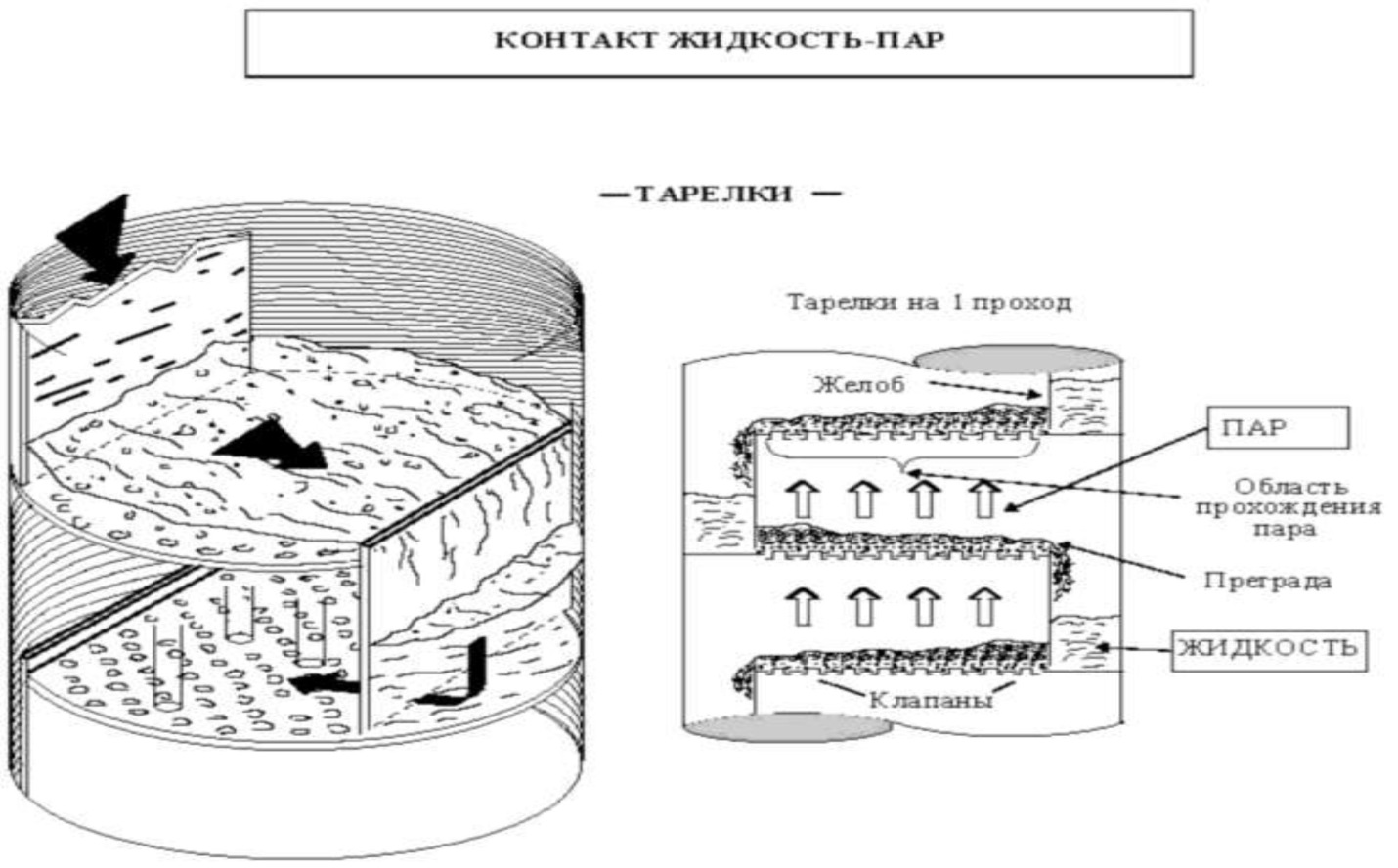

Основные контакты происходят на специальных контактных устройствах – тарелках.

Тарелки подразделяются:

1. по способу организации движения контактирующих потоков пара и жидкости на:

· противоточные;

· прямоточные;

· перекрестно-точные;

· перекрестно-прямоточные;

2. по регулируемости:

- свободного сечения для паровой фазы — на тарелки с регулируемым (клапанные);

- постоянным сечением.

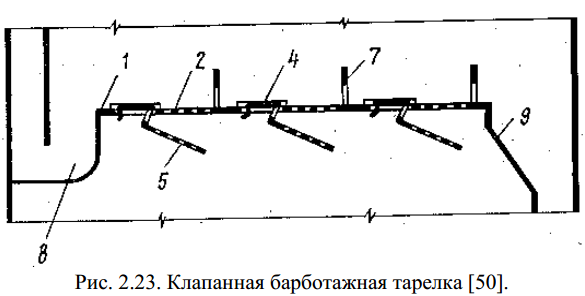

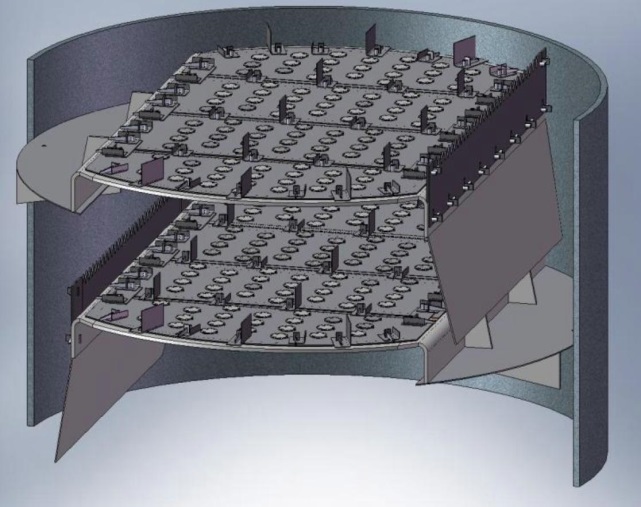

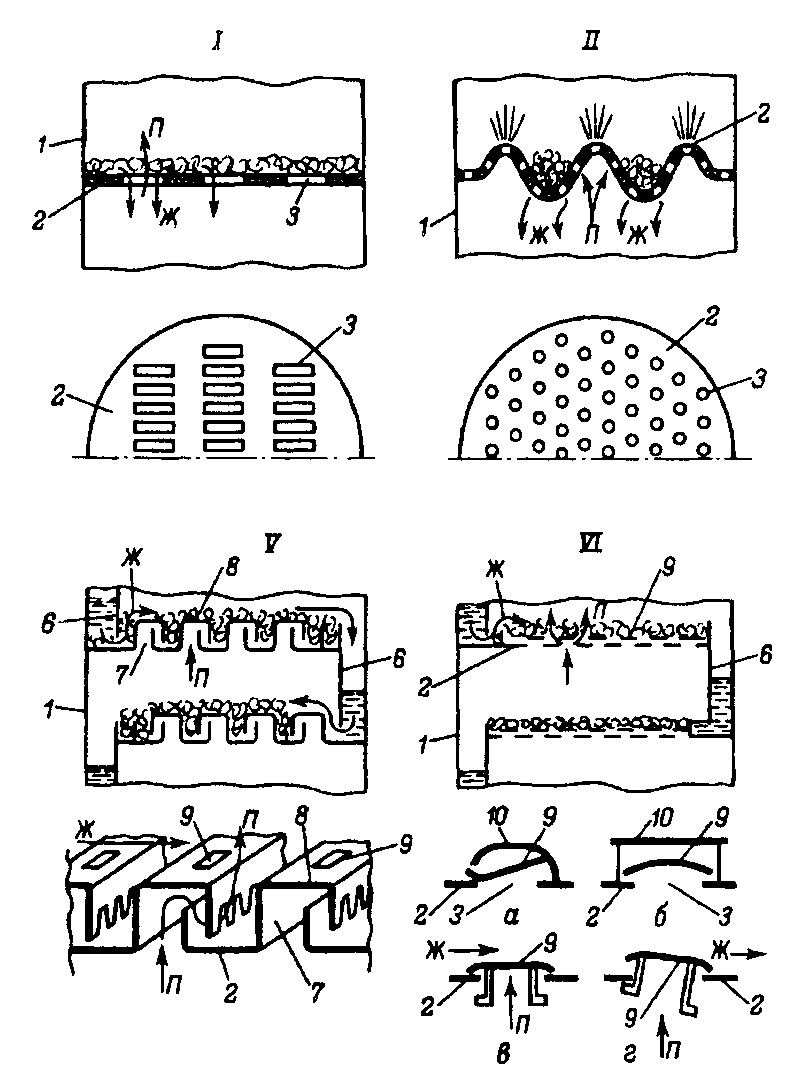

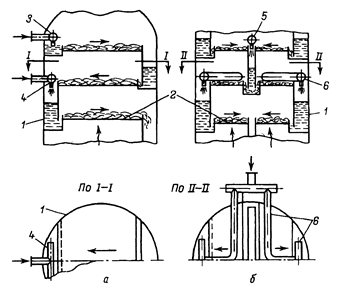

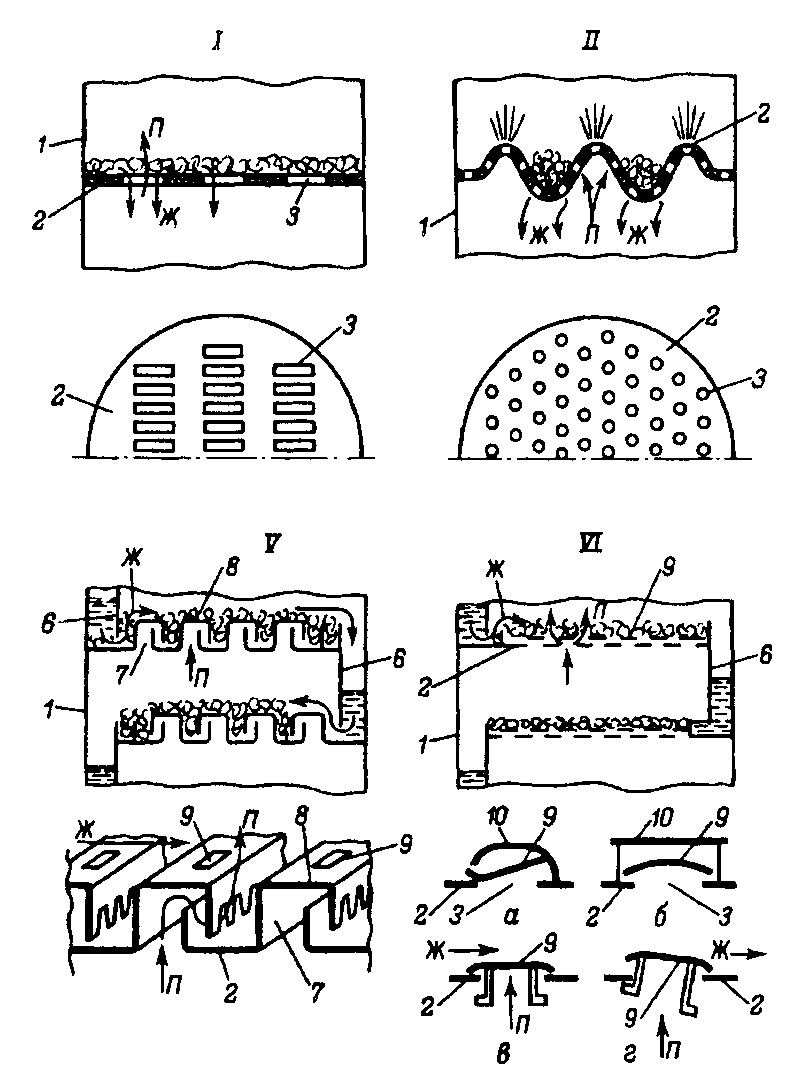

I – решетчатая провальная, II – ситчатая провальная, V – из S–образный элементов, VI – клапанная (а, б, в, г), 1 – корпус колонны, 2 – полотно (основание) тарелки, 3 – отверстия для прохода паров, 4 – переливные трубы, 5 – сливные сегментные карманы, 6 – сливные пластины (перегородки), 7 – паровые патрубки, 8 – колпачки, 9 – клапаны, 10 – ограничители подъема клапана, 11, 12 – фасонные отгибы полотна тарелки, 13 – просечки вихревого элемента, 14 – отражатели (п и ж – направления движения пара и жидкости).

I – решетчатая провальная, II – ситчатая провальная, V – из S–образный элементов, VI – клапанная (а, б, в, г), 1 – корпус колонны, 2 – полотно (основание) тарелки, 3 – отверстия для прохода паров, 4 – переливные трубы, 5 – сливные сегментные карманы, 6 – сливные пластины (перегородки), 7 – паровые патрубки, 8 – колпачки, 9 – клапаны, 10 – ограничители подъема клапана, 11, 12 – фасонные отгибы полотна тарелки, 13 – просечки вихревого элемента, 14 – отражатели (п и ж – направления движения пара и жидкости).

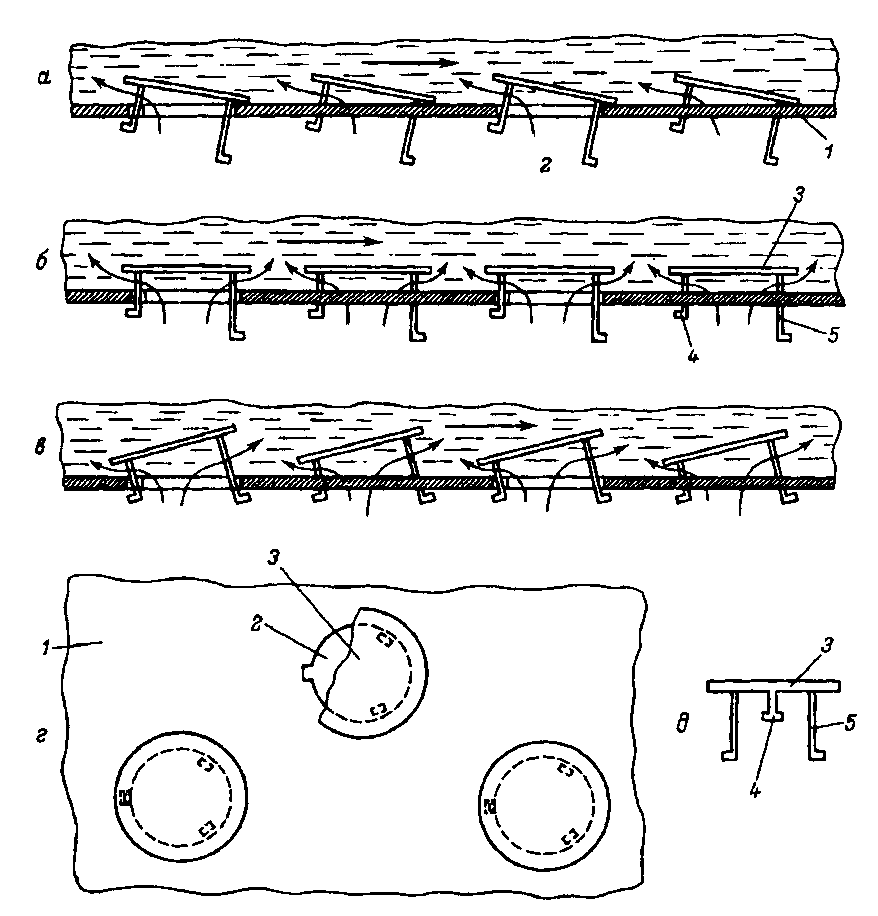

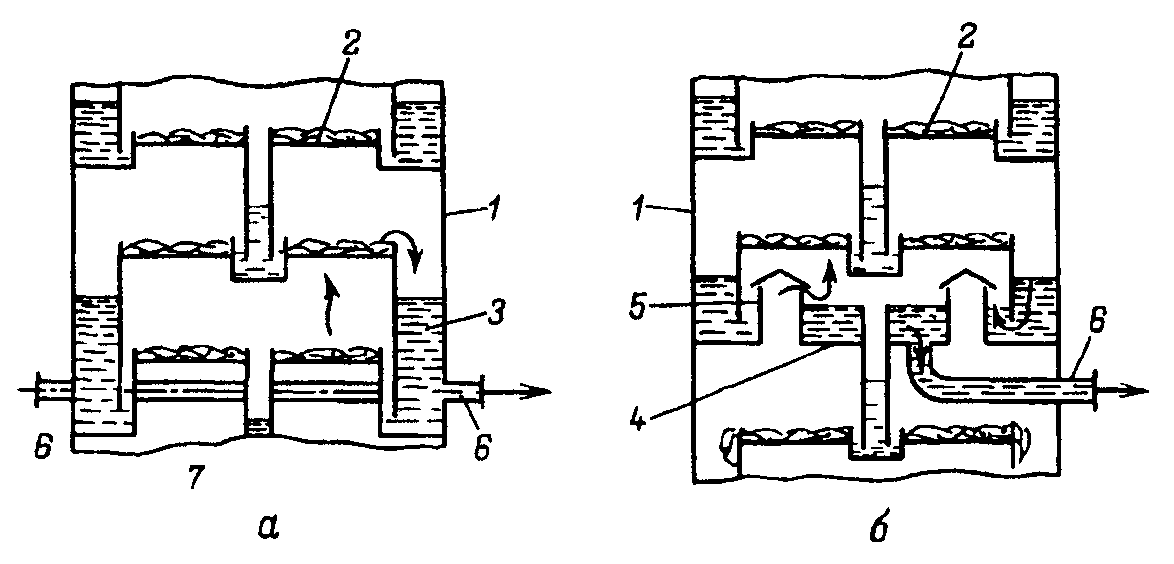

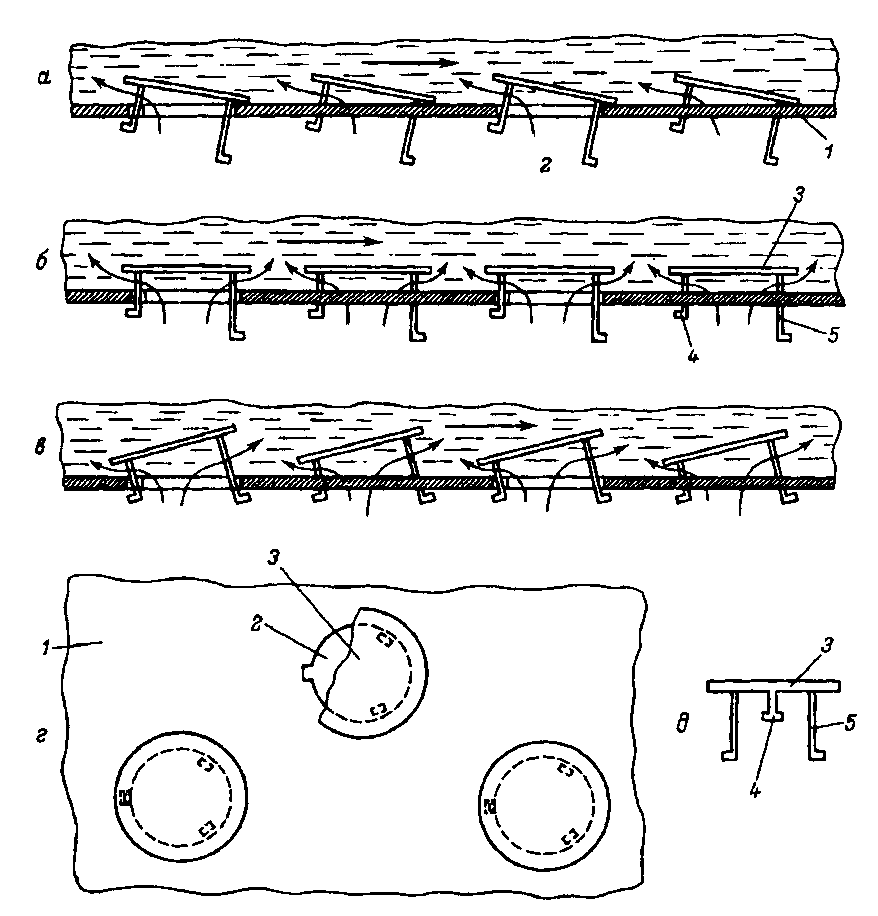

Фрагмент секции и схема работы клапанной перекрестно–прямоточной тарелки:

а, б, в – вид секции сбоку при малой (противоток), средней (перекрестный ток) и повышенной (прямоток) нагрузке тарелки по парам соответственно, г – вид клапанов сверху, д – вид клапана со стороны короткой ножки,

а, б, в – вид секции сбоку при малой (противоток), средней (перекрестный ток) и повышенной (прямоток) нагрузке тарелки по парам соответственно, г – вид клапанов сверху, д – вид клапана со стороны короткой ножки,

1 – полотно тарелки, 2 – отверстия для клапанов, 3 – клапаны, 4 – короткие ножки, 5–длинные ножки (стрелками показаны направления движения жидкости и паров).

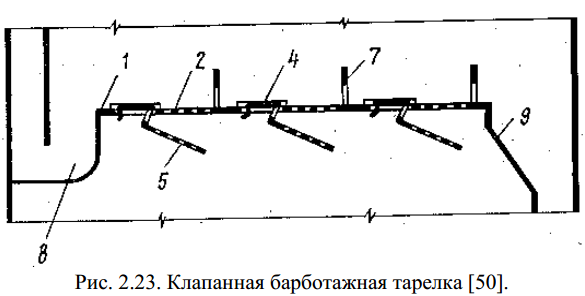

Запатентована барботажная тарелка, состоящая из

ситчатого полотна и клапанов. Тарелка образована из полотна с

перфорированными участками и пластинчатых прямоточных клапанов,

размещенных на полотне. Однако указанные конструкции обладают

сравнительно невысоким диапазоном эффективной работы из-за повышенного

уноса жидкости при больших паровых нагрузках. Этого недостатка лишена

тарелка (рис. 2.23).

Это достигается тем, что в тарелке, включающей полотно 1, установлены прямоточные пластинчатые клапаны 4. На полотне имеются перфорированные участки 2 и отверстия под клапаны, расположенные в шахматном порядке по отношению к направлению движения жидкости. Каждый клапан снабжен жестко соединенной с ним перфорированной пластиной 5, расположенной под полотном в зоне перфорированного участка. При этом отверстия пластины смещены относительно отверстий перфорированных участков полотна. Перед клапанами 4 установлены секционирующие перегородки 7. Тарелка имеет

приемный карман 8 и сливную перегородку 9. При небольших паровых нагрузках клапаны 4 закрыты и пар барботирует через отверстия перфорированных участков 2, тарелка работает как ситчатая. С увеличением нагрузки по пару открываются клапаны 4, и часть пара, выходя из-под клапана, взаимодействует с парожидкостным потоком, образующимся над перфорированной частью полотна, снижая тем самым унос жидкости на

вышележащую тарелку. При больших расходах пара, когда клапаны полностью открыты пластины 5 прижимаются снизу к полотну тарелки 1, перекрывая

отверстия перфорированных участков. В этом случае тарелка работает как

прямоточная.

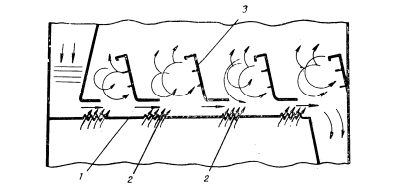

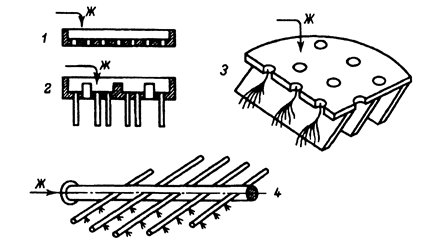

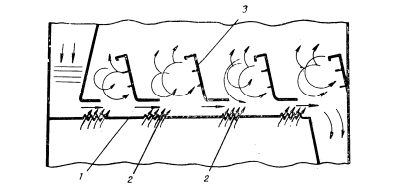

Ю.К.Молокановым разработана струйная тарелка, схема которой представлена на рис. 2.8. Тарелка состоит из собственно тарелки 1 с сопловыми отверстиями 2 и отбойных перегородок 3. Жидкость с вышележащей тарелки через переливное устройство поступает на нижележащую тарелку, а затем – в сопло, образованное отогнутым краем отбойной перегородки и основанием

тарелки.

Рис. 2.8. Контактная струйная тарелка.

Пар с нижерасположенной тарелки распределяется по сопловым отверстиям 2 и с большой скоростью под углом к горизонту входит в жидкость.

В результате взаимодействия образуется парожидкостная смесь, которая

направляется на отбойные элементы 3. Благодаря горизонтальной

составляющей скорости у потока пара при выходе из сопловых отверстий 2

жидкость через сопло засасывается из предшествующей по ходу движения

секции и происходит транспортировка ее от приточной стороны тарелки к

сточной. Использование такой тарелки позволяет увеличить время

контактирования фаз при больших расходах, интенсифицировать процесс

массопередачи за счет удара двухфазной смеси о сплошные отражательные

перегородки и увеличить производительность и эффективность струйных тарелок.

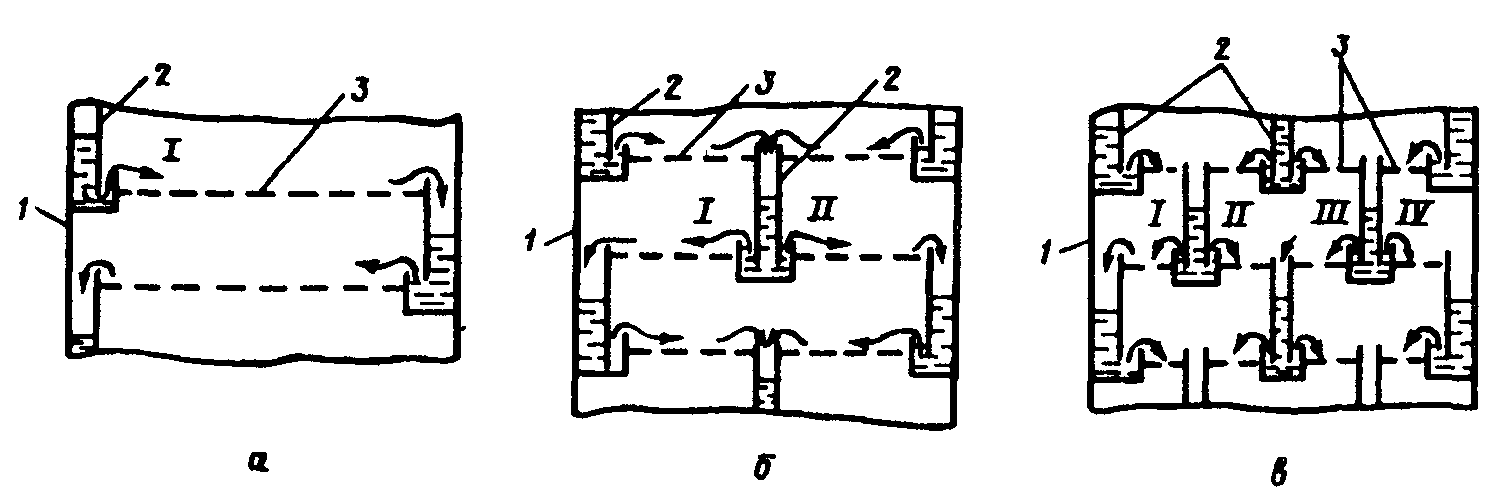

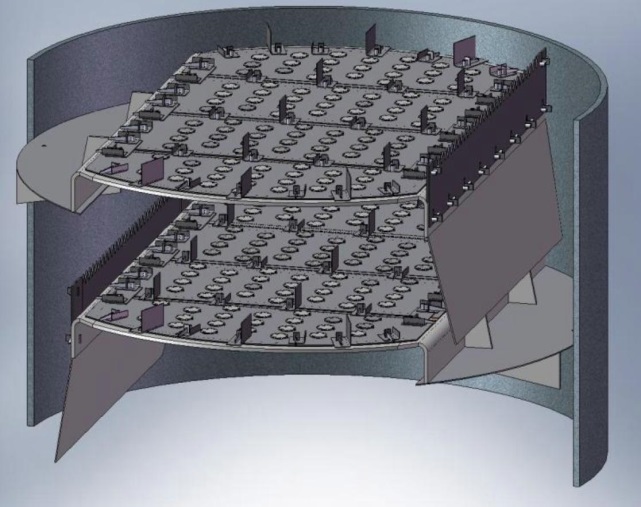

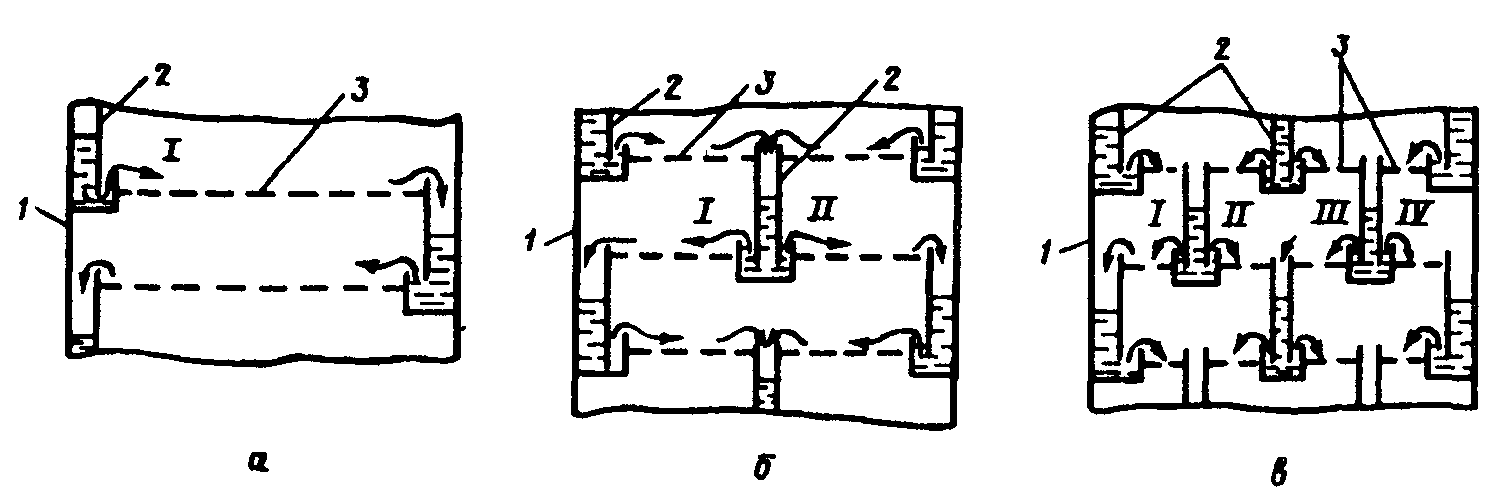

В зависимости от нагрузок по парам и жидкости тарелки делятся по числу потоков, их вид схематично представлен ниже:

Схематичное устройство одно– (а), двух– (б) и четырехпоточных (в) тарелок:

1 – колонны, 2 – сливные перегородки, 3 – зоны барботажа, I–IV – номера потоков жидкости на одной тарелке.

Клапанные тарелки различаются разнообразием конструкций и применяемыми клапанами. Одним из недостатков клапанных тарелок со свободным ходом клапанов в зависимости от паровой нагрузки является ненадёжность узла крепления подвижного клапана. Этого недостатка лишён клапан в каркасе.

Узел ввода сырья, орошения

Узел ввода сырья предназначен для безударного ввода парожидкостного потока в колонну, отделения паровой фазы от жидкой и направления их в укрепляющую и отгонную секцию колонны.

Когда сырье находится в паровой фазе (колонна установки каталитического крекинга), оно вводится в колонну через радиальный патрубок без дополнительных распределителей. Важное значение имеет узел ввода сырья в вакуумные колонны АВТ, так как скорость парожидкостного потока на выходе из патрубка доходит до 100 м/с, диаметры укрепляющей и отгонной частей колонны различаются в 2 и более раза и требуется равномерно распределить поток паров по сечению колонны.

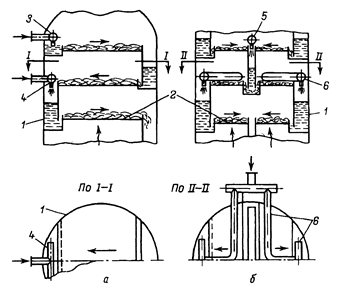

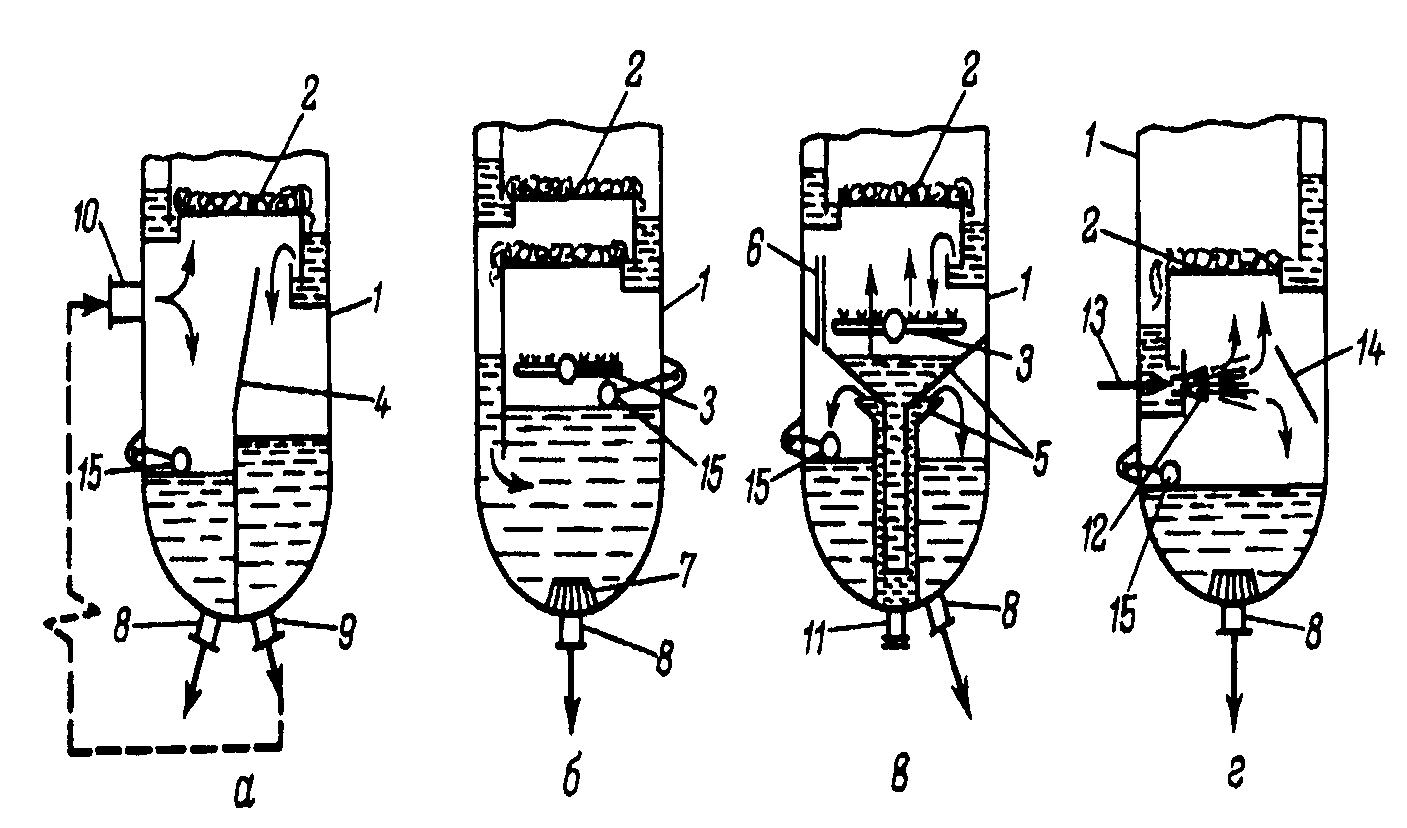

Важное значение для работы колонны имеет конструкция ввода сырья в эвапарационную зону. Устройства ввода сырья имеют различные конструкции и для каждого процесса имеют свои особенности. Наиболее часто применяемые имеют следующий вид:

1 – корпус колонны, 2 – тарелки, 3 – патрубки ввода сырья, 4 – направляющие улиты, 5–перфорированные сепарирующие пластины, 6 – каплеуловители, 7–сепарирующий конус, 8–разделительный патрубок, 9 – отражатель, 10 – козырек

Узлы ввода жидких потоков в колонны предназначены для подачи холодного орошения.

В насадочных колоннах равномерное распределение жидкости по сечению колонны обеспечивается устройствами специальной конструкции, обеспечивающей равномерное распределение жидкости по сечению колонны. В тарельчатых колоннах ввод жидкости на тарелку осуществляется без нарушения барботажа на тарелке. Общим для вариантов ввода орошений является то, что поток жидкости извне вводится в сливной карман тарелки и, смешиваясь с рабочим внутренним потоком жидкости, попадает на нижележащую тарелку.

На верхнюю тарелку вводится острое (испаряющееся); На промежуточные тарелки — циркуляционное орошение. Если тарелки двухсливные то вводимый поток жидкости должен попадать на тарелку симметрично: либо через центральный сливной карман, либо двумя потоками в оба боковых сливных кармана. Если разность температур орошения и основной жидкости значительна, при их смешении в сливном кармане могут возникнуть гидроудары. В этом случае ввод жидкости предпочтительно осуществлять через распределительное устройство, смонтированное над полотном тарелки.

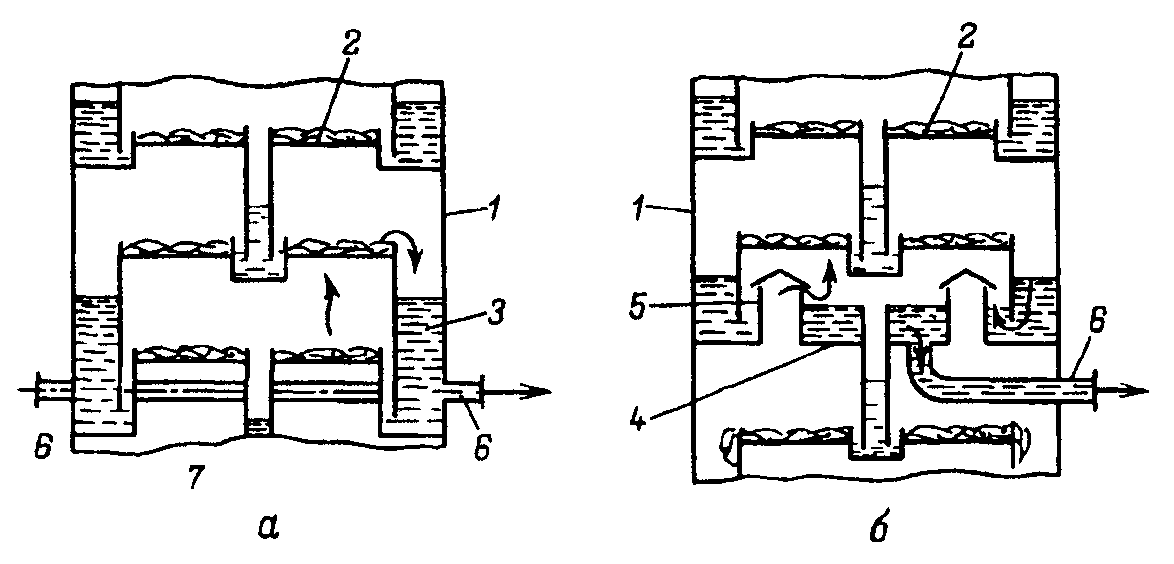

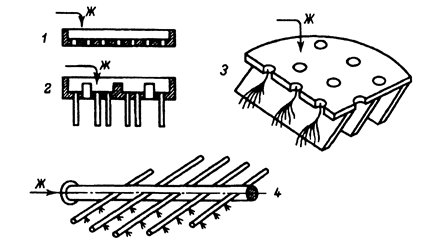

Конструкции узлов ввода жидкости на тарелку имют вид:

Распределители жидкости: 1 – перфорированная плита, 2 – плита с патрубками, 3 – плита с наклонными отражателями струй, 4 – напорный маточник–распылитель.

Устройства узлов ввода орошений на однопоточные (а) и двухпоточные (б) тарелки: 1 – корпус колонны, 2 – тарелки, 3, 4 – коллекторы ввода жидкости на верхнюю и промежуточную тарелки, 5, 6 – коллекторы ввода жидкости на тарелки с центральным и боковыми сливами.

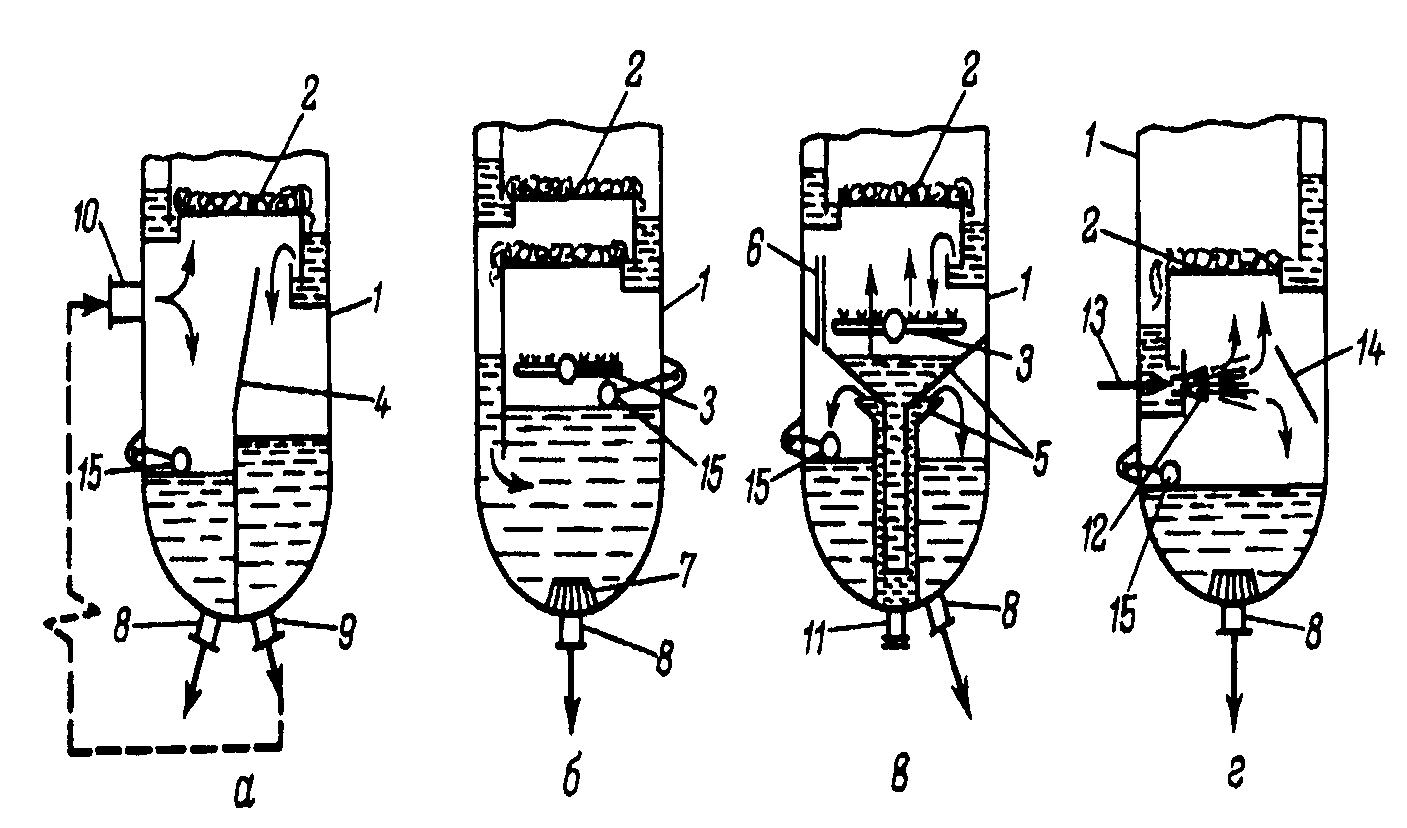

Для улавливания капелек жидкости, уносимых с парами вверх колонны в зоне ввода сырья устанавливаются каплеуловители. Их конструкции имеют различные виды:

Различные устройства каплеуловителей:

1 – корпус колонны, 2 – патрубки ввода парожидкостного сырья, 3 – каплеулавливающие сетчатые пакеты, 4 – переливные трубы, 5 – сливы уловленной жидкости, 6, 7 – ниж

Каплеуловитель (каплеотбойник) предназначен для улавливания из паров механически унесенных мелких капель жидкости в зоне ввода сырья и на выходе паров с верха колонны. Выше ввода сырья каплеуловители устанавливают в колоннах, где недопустим занос тяжелой жидкости (вакуумные колонны АВТ, установки каталитического крекинга, замедленного коксования), сырьем которых являются тяжелые фракции нефти: мазут; гудрон; крекинг-остаток. В этом случае жидкая фаза представляет собой концентрат асфальтосмолистых веществ, при заносе которых на нижние тарелки укрепляющей части ухудшается цвет нижнего бокового погона, повышаются его вязкость и коксуемость, происходит закоксовывание тарелок. Монтаж каплеуловителя позволяет избежать этих недостатков. Наиболее распространён сетчатый каплеуловитель, представляющий собой многослойный пакет толщиной 100 – 120 мм из рукавной сетки с большой удельной поверхностью, что увеличивает улавливание капель до 99%. Гидравлическое сопротивление каплеуловителя не превышает 0,3 – 0,4 кПа, а хороший сток жидкости исключает закоксовывание.

Вывод жидкости с тарелки из колонны обычно производится по варианту вывода из расширенного патрубка сливного кармана и по варианту, когда между двумя рабочими тарелками устанавливают сборную, накопительную тарелку, на которой поддерживают определённый запас жидкости.

Варианты вывода жидкости (флегмы) из колонны:

1 – корпус колонны, 2 – тарелки, 3 – сливной карман увеличенного объема, 4 – сборная для жидкости тарелка, 5, 6 – патрубки для прохода паров и отвода жидкости, 7 – уравнительная труба. Большую роль в обеспечении надёжной работы откачивающих насосов играет конструкция устройства вывода нефтепродукта с низа колонны. Ниже приведены различные устройства вывода жидкости с отгонной части колонны.

Различные устройства нижней части колонн:

1 – корпус колонны, 2 – тарелки, 3– маточник ввода водяного пара, 4– разделительная перегородка, 5 – гидрозатвор, 6 – уравнительная трубка, 7 – предохранительная решетка, 8 – патрубки вывода остатка, 9, 10 – патрубки отвода остатка в ребойлер и ввода паров из него в колонну, 11 – дренаж, 12 – эжектор–испаритель, 13 – водяной пар, 14 – отбойная

Насадочные контактные устройства широко применяются в нефтепереработке, они разнообразны по конструкции и обычно дороже тарельчатых.

Насадка должна удовлетворять следующим основным требованиям:

1. Обладать максимальными удельной поверхностью и долей свободного объема.

2. Обладать высокой прочностью и химической стойкостью.

3. Обладать низким гидравлическим сопротивлением, способностью хорошо смачиваться жидкостью и равномерно распределять ее по сечению аппарата.

4. Обладать низкой стоимостью.

Регулярная насадка может изготовляться из пакетов плоских вертикальных параллельных пластин. Пакеты, расположенные друг над другом, повернуты под определенным углом. Для увеличения удельной поверхности пластины могут производиться рифлеными и гофрированными.

На промышленных установках применяют: противоточные регулярные насадки фирм Sulzer, Koch-Glitch; перекрестно-точные насадки.

В зависимости от расположения ячеек насадки в объеме колонны их подразделяют на: нерегулярные; регулярные.

Нерегулярными считаются насадки, элементы которых засыпаются в колонну на определенную высоту и располагаются в ней хаотично; наиболее распространены насадки кольцевого типа. Для промышленных колонн их изготавливают из фарфора, керамики или нержавеющей стали.

Основные не регулярные насадки, применяемые в промышленности:

1 - 5 кольца Рашига, Лесинга, Палля, Бараде;

6, 7 - сёдла Берля и Интеллокс;

8 - розетка Теллера;

9 - хордовая;

10 - керамические блочные;

11 - из перфарированных

металлических листов;

12 - Зульцера;

13 - Стедмена;

14 - Гудлоу;

I – решетчатая провальная, II – ситчатая провальная, V – из S–образный элементов, VI – клапанная (а, б, в, г), 1 – корпус колонны, 2 – полотно (основание) тарелки, 3 – отверстия для прохода паров, 4 – переливные трубы, 5 – сливные сегментные карманы, 6 – сливные пластины (перегородки), 7 – паровые патрубки, 8 – колпачки, 9 – клапаны, 10 – ограничители подъема клапана, 11, 12 – фасонные отгибы полотна тарелки, 13 – просечки вихревого элемента, 14 – отражатели (п и ж – направления движения пара и жидкости).

I – решетчатая провальная, II – ситчатая провальная, V – из S–образный элементов, VI – клапанная (а, б, в, г), 1 – корпус колонны, 2 – полотно (основание) тарелки, 3 – отверстия для прохода паров, 4 – переливные трубы, 5 – сливные сегментные карманы, 6 – сливные пластины (перегородки), 7 – паровые патрубки, 8 – колпачки, 9 – клапаны, 10 – ограничители подъема клапана, 11, 12 – фасонные отгибы полотна тарелки, 13 – просечки вихревого элемента, 14 – отражатели (п и ж – направления движения пара и жидкости). а, б, в – вид секции сбоку при малой (противоток), средней (перекрестный ток) и повышенной (прямоток) нагрузке тарелки по парам соответственно, г – вид клапанов сверху, д – вид клапана со стороны короткой ножки,

а, б, в – вид секции сбоку при малой (противоток), средней (перекрестный ток) и повышенной (прямоток) нагрузке тарелки по парам соответственно, г – вид клапанов сверху, д – вид клапана со стороны короткой ножки,