Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Топ:

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

2.1 Выбор материалов зубчатых колес и определение допустимых напряжений

Так как к габариту и весу не предъявляются особые требования, то для колес и шестерен выбираем наиболее распространенную сталь 40Х. Термообработка: для колес обоих

ступеней и шестерни первой ступени назначаем улучшение, а зубья шестерни

тихоходной ступени закаляем токами высокой частоты.

Твердость колес обеих ступеней и шестерни первой ступени: 240НВ, а твердость зубьев

шестерни второй ступени 50HRC.

Допускаемые контактные напряжения по таблице 8.9 (2) для колес обеих ступеней и

шестерни первой ступени предел контактной выносливости:

(2.1)

(2.1)

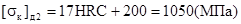

Для шестерни второй ступени:

(2.2)

(2.2)

Коэффициент безопасности по таблице 8.9 (2):

для первой ступени Sн = 1,1;

для второй ступени Sн = 1,2.

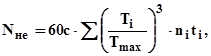

Число циклов напряжений для колеса второй ступени определяется по формуле:

(2.3)

(2.3)

где с = 1 – число зацеплений зуба за один оборот колеса;

- отношение соответствующего момента цикла к максимальному из моментов,

- отношение соответствующего момента цикла к максимальному из моментов,

берем из графика нагрузки;

ti – срок службы передачи, находим из формулы:

(2.4)

(2.4)

где Ч =Ксут. 24 = 7 – количество часов работы в день;

Д – количество дней в году;

Р – количество лет работы передачи.

Подставляя получаем:

ti = 7 * 182,5 * 5 =6387,5 (ч).

ni =const = 31 (об/мин) – частота оборотов вала второй ступени;

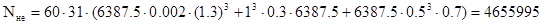

Подставим значения в формулу (2.3):

По графику рис. 8.40 (2) базовое число циклов Nно = 1.1. 107

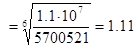

Находим коэффициент долговечности:

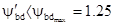

> 1 (2.5)

> 1 (2.5)

Подставляя численные значения получим:

Принимаем Кне = 1, т.к. Кне

Так как все другие колеса вращаются быстрее, то аналогичным расчетом и для них

NHE>NHO. При этом для всех колес передачи KHE =1.

Допустимые контактные напряжения для второй ступени определяем по материалу колеса, как более слабому, по формуле:

|

|

(2.6)

(2.6)

Для колеса первой ступени по той же формуле:

Для шестерни первой ступени допускаемое контактное напряжение такие же как и у ко

леса  . Принимаем для первой ступени

. Принимаем для первой ступени

Допускаемые напряжения изгиба.

По таблице 8.9 для колес обоих ступеней и для шестерни первой ступени по формуле

находим предел выносливости зубьев:

(2.7)

(2.7)

Для шестерни второй тихоходной ступени  .

.

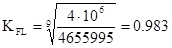

Эквивалентное число циклов определяем по аналогичной формуле (2.3): NFE = 4655995

Определяем коэффициент долговечности

(2.8)

(2.8)

Рекомендуется принимать NFO= 4. 106 для всех сталей.

Подставляя значения получаем:

< 1

< 1

По рекомендации выбираем KFL=1.

В нашем случае нагрузка односторонняя, поэтому коэффициент, учитывающий влияние

двухстороннего приложения нагрузки KFL применяем равным 1.

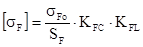

По таблице 8.9 (2) принимаем коэффициент безопасности SF = 1.75.

Находим допустимые напряжения изгиба по формуле:

(2.9)

(2.9)

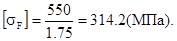

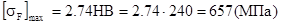

Для колес обеих ступеней и для шестерни первой ступени подставляя значения в формулу(2.9) получим:

.

.

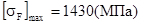

Для шестерни тихоходной ступени:

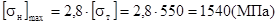

По таблице 8.9(2) находим предельные контактные напряжения:

для колес обоих ступеней и шестерни первой ступени:

;

;

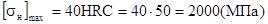

для шестерни второй ступени:

.

.

Предельные напряжения изгиба для колес обеих ступеней и шестерни первой ступени:

Для шестерни второй ступени:

.

.

Значения допустимых предельных напряжений заносим в таблицу 2.1.1

Таблица 2.1.1

Допускаемые и предельные напряжения

| Ступень | Параметр | |||

Мпа Мпа

|  Мпа Мпа

|  МПа МПа

|  МПа МПа

| |

2.2 Проектировочный расчет зубчатых передач

В начале рассматриваем вторую прямозубую пару как более нагруженную и в основном

определяющую габариты редуктора.

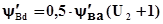

Из таблицы 8.4(2) для симметричного колеса, относительно межосевого расстояния

. Находим коэффициент ширины шестерни относительно диаметра по формуле:

. Находим коэффициент ширины шестерни относительно диаметра по формуле:

, (2.10)

, (2.10)

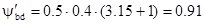

где U2 – передаточное отношение второй ступени, по рекомендации (рис. 8.38) принимаем

|

|

U2' = 3.15, тогда:

.

.

Найденное значение  согласно таблице 8.4(2). По графику рис.8.15(2)

согласно таблице 8.4(2). По графику рис.8.15(2)

находим коэффициент концентрации нагрузки  .

.

Принимая, значения модуля упругости для материала колес Е1=2,1*105МПа и значения

модуля упругости для материала шестерен Е2=7,1*105Мпа, находим приведенный модуль упругости по формуле:

(2.11)

(2.11)

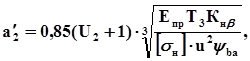

Находим предварительное межосевое расстояние по формуле:

(2.12)

(2.12)

где Т3 = 2800 (Н*м) - крутящий момент на выходном валу (таблица 1).

Подставляя значения формулу, получим:

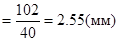

Округляя по ряду Ra 40 до а2=355 мм, находим предварительную ширину колеса по

формуле:

= 0,4*355 = 102(мм) (2.13)

= 0,4*355 = 102(мм) (2.13)

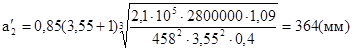

По таблице 8.5 (2) принимаем  и находим значение модуля по формуле:

и находим значение модуля по формуле:

(2.14)

(2.14)

По таблице 8.1 (2) назначаем mn= 2,5 (мм),

Определяем суммарное число зубьев:

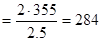

(2.15)

(2.15)

Число зубьев шестерни:

(2.16)

(2.16)

Принимаем Z1 = 68 > Zmin = 17.

Число зубьев колеса определяем по формуле:

= 284 – 68 = 216 (2.17)

= 284 – 68 = 216 (2.17)

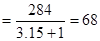

Фактическое передаточное число:

(2.18)

(2.18)

При этом для первой ступени

. (2.19)

. (2.19)

Делительные диаметры шестерни и колеса:

d1 = Z1mn =62. 2,5 = 155мм; (2.20)

d2 = Z2mn =222. 2,5 = 555мм (2.21)

Рассчитываем первую косозубую ступень.

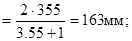

В виду соосности редуктора а1 = а2 = 355мм. Находим диаметры шестерни и колеса по следующим формулам:

(2.22)

(2.22)

(2.23)

(2.23)

Находим  по формуле:

по формуле:

(2.24)

(2.24)

где Кнв = 1 – коэффициент концентрации нагрузки.

Т'2 –крутящий момент на промежуточном валу

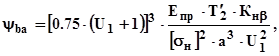

Подставляя значения в 2.24 получаем:

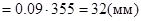

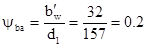

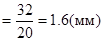

Находим ширину колеса по формуле

(2.26)

(2.26)

При этом  , что не превышает допустимых максимальных значений

, что не превышает допустимых максимальных значений

(см. табл.8.4).

По таблице 8.5 (2) принимаем  и находим модуль колеса по формуле:

и находим модуль колеса по формуле:

(2.27)

(2.27)

По таблице 8.1(2) и формуле 8.15(2) назначаем mn = 1.5 мм.

Выполняя рекомендации ß8.7 (2) принимаем коэффициент осевого перекрытия

и находим угол наклона зубьев  по формуле

по формуле

(2.28)

(2.28)

Отсюда  в рекомендуемых пределах

в рекомендуемых пределах  (см. § 8.7 (2)).

(см. § 8.7 (2)).

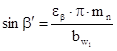

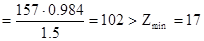

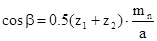

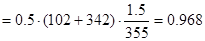

Находим число зубьев шестерни и колеса:

(2.29)

(2.29)

(2.29`)

(2.29`)

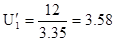

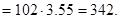

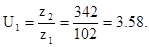

Фактическое передаточное число первой ступени находим как

(2.30)

(2.30)

Фактическое передаточное отношение редуктора:

U = U1 * U2 = 3,35 * 3.58 = 11,99 (2.31)

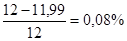

Отклонение от заданного  , где допустимое

, где допустимое

Уточняем значение  по межосевому расстоянию:

по межосевому расстоянию:

(2.32)

(2.32)

Отсюда

2.3 Проектировочный расчет валов

Этот расчет сводится к определению диаметров валов привода исходя из полученных

значений крутящих моментов.

Расчет ведем по формуле:

, (2.33)

, (2.33)

где Т- значения крутящих моментов

|

|

- допустимое касательное напряжение. Принимаем

- допустимое касательное напряжение. Принимаем  , тогда получим

, тогда получим

следующие значения:

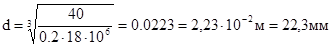

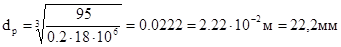

Вал двигателя:

Входной вал редуктора:

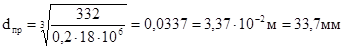

Промежуточный вал:

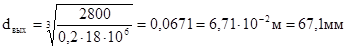

Выходной вал:

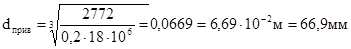

Приводной вал:

.

.

|

|

|

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!