Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Топ:

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Фреза — лезвийный инструмент для обработки с вращательным главным движением резания инструмента без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадают с осью вращения (ГОСТ 25751—83). Фрезы представляют собой тела вращения с формой производящей поверхности, зависящей от формы обрабатываемой поверхности и расположения оси фрезы относительно детали. При работе производящая поверхность фрезы с образованными на ней зубьями касается обрабатываемой поверхности.

Кинематика процесса фрезерования характеризуется вращением фрезы вокруг своей оси и движением подачи заготовки или фрезы, которое может быть прямолинейным (поступательным), вращательным или винтовым. При прямолинейном движении подачи обрабатывают плоскости, уступы, пазы, детали с фасонной образующей и прямолинейной направляющей. При вращательном движении подачи обрабатывают поверхности вращения, а при винтовом движении подачи — винтовые поверхности.

Отклонения размеров деталей после обработки фрезерованием могут находиться в пределах 7—9-го квалитетов (ГОСТ 25347—82) при параметрах шероховатости до Ra = 1,25 мкм (ГОСТ 2789—73).

Фрезы отличаются большим разнообразием типов, форм и назначения как стандартизованных (рис. 2.35), используемых на универсальных фрезерных станках, так и специальных, проектируемых для обработки конкретных изделий.

Классификацию фрез проводят по сле дующим показателям.

По расположению зубьев относительно оси различают: фрезы цилиндрические с зубьями, расположенными на поверхности цилиндра (рис. 2.35, а); фрезы торцовые с зубьями, расположенными на торце цилиндра (рис. 2.35, б); фрезы угловые с зубьями, расположенными на конусе (рис. 2.35, в); фрезы фасонные с зубьями, расположенными на поверхности с фасонной образующей (рис. 2.35, г) (с выпуклым и вогнутым профилем). Некоторые типы фрез имеют зубья как на цилиндрической, так и на торцовой поверхности, например дисковые двух- и трехсторонние (рис. 2.35, д), концевые (рис. 2.35, е), шпоночные (рис. 2.35, ж, з).

|

|

По направлению зубьев фрезы могут быть: прямозубыми (рис. 2.35,д),«в которых направляющая линия передней поверхности лезвия прямолинейна и перпендикулярна направлению скорости главного движения резания (под направляющей линией передней поверхности понимают линию, по которой движется точка прямой, описывающей эту поверхность); косозубые (рис. 2.35, г), у которых направляющая линия передней поверхности лезвия прямолинейна и наклонена под углом к направлению скорости главного движения резания; с винтовым зубом (рис. 2.35,о), в которых направляющая линия передней поверхности является винтовой.

По конструкции фрезы могут быть: цельными; составными, например с припаянными или приклеенными режущими элементами; сборными, например оснащенными многогранными пластинами изтвердого сплава; наборными, состоящими из нескольких отдельных стандартных или специальных фрез и предназначенные для одновременной обработки нескольких поверхностей.

По конструкции фрезы могут быть: цельными; составными, например с припаянными или приклеенными режущими элементами; сборными, например оснащенными многогранными пластинами изтвердого сплава; наборными, состоящими из нескольких отдельных стандартных или специальных фрез и предназначенные для одновременной обработки нескольких поверхностей.

По конструкции зубьев фрезы могут быть с острозаточенными (рис. 2.35,и) и затылованными (рис. 2.35,к) зубьями. Затылование — процесс образования задней поверхности инструмента по некоторой кривой (обычно спираль Архимеда) для получения задних углов. У острозаточенных фрез задние углы получают заточкой. Фрезы работают с малыми подачами на зуб, поэтому их изнашивание происходит по задней поверхности, и затачивать их целесообразно по задней поверхности. По задней поверхности затачивают острозаточенные фрезы. Однако такую заточку не всегда возможно и не всегда целесообразно выполнять. Форма производящей поверхности может быть сложной, исключающей возможность заточки задней поверхности зуба шлифовальным кругом. Нецелесообразно производить заточку задней поверхности у фрез с точным профилем, например у червячных зуборезных и шлицевых, потому что в этом случае нужно вновь обеспечить требуемую точность профиля и шага зубьев. Для приведенных случаев целесообразнее применять затылованные зубья, заточка которых производится по передней поверхности, что обеспечивает ее простоту.

|

|

По способу крепления на станке различают фрезы насадные с отверстием под оправку и концевые с коническим или цилиндрическим хвостовиком.

По способу крепления на станке различают фрезы насадные с отверстием под оправку и концевые с коническим или цилиндрическим хвостовиком.

Острозаточенные фрезы отличаются многообразием типов. К ним относятся цилиндрические, торцовые, дисковые, концевые, угловые, шпоночные. Т-образные и др. Все типы острозаточенных фрез, несмотря на их многообразие, имеют много общего в методике расчета, назначении и оформлении конструктивных элементов (рис. 2.36,а). К общим конструктивным элементам относятся: диаметр фрезы, посадочные размеры (диаметр отверстия, шпоночная канавка), число зубьев и их форма.

Для сокращения номенклатуры фрез их наружные диаметры стандартизованы. Размерные ряды диаметров составлены по геометрической прогрессии со знаменателем φ, равным 1,26; 1,58, т. е. равным знаменателю ряда частоты вращения шпинделей фрезерных станков. Такой выбор размерного ряда наружных диаметров обеспечивает неизменность скоростей резания при применении фрез любого диаметра, в том числе для фрезерных станков, частота вращения шпинделя которых изменяется по геометрической прогрессии со знаменателем φ=1,41. В размерном ряду последующий наружный диаметр dan=dan-1φ, где n — порядковый номер диаметра.

Размерные ряды диаметров фрез при знаменателе прогрессии φ=1,26 следующие: 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 250; 320; 400; 500; 630; 800; 1000 мм и при знаменателе прогрессии φ = 1,58—4; 6; 10 мм и так далее до 1000 мм, т. е. через одно значение ряда φ = 1,26.

Диаметр посадочных отверстий выбирают в зависимости от наружного диаметра фрезы, но не более 60 мм с округлением до стандартного ряда: 16; 22; 27; 32; 40; 50 и 60 мм.

Цельные острозаточенные фрезы изготавливают из быстрорежущих сталей. Задача проектирования этих фрез сводится к определению их конструктивных элементов и геометрических параметров, обеспечивающих обработку заданной детали на заданном станке в соответствии с требованиями к параметрам шероховатости обработанной поверхности. В задании на проектирование указывают тип фрезы; схему установки детали на станке (расстояние между опорами оправки цилиндрической фрезы, вылет концевой фрезы относительно шпинделя станка и т. д.); параметры обработки (ширину и глубину резания); требования к шероховатости обработанной поверхности; модель и мощность станка с целью определения возможности обработки детали разработанной фрезой в зависимости от мощности оборудования.

|

|

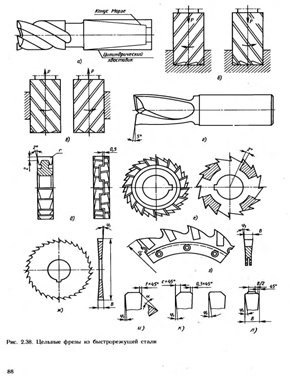

Конструктивные особенности различных типов острозаточенных фрез из быстрорежущей стали. Рассмотрим следующие типы фрез.

Концевые фрезы делают либо с цилиндрическим (диаметр 3—20 мм) хвостовиком, либо с конусом Морзе с резьбовым отверстием (диаметр 14—63 мм) (рис. 2.38, а) для затяжного болта. У фрез, предназначенных для обработки пазов и уступов, направление винтовых канавок и направление вращений не должны совпадать. Это обеспечивает лучший отвод стружки и получение положительных передних углов на торцовых зубьях (рис. 2.38,6). При обработке плоскостей направление винтовых канавок делают совпадающим с направлением вращения. В этом случае осевая составляющая силы резания направлена к шпинделю станка, а отвод стружки обеспечивается в направлении от шпинделя как показано на рис. 2.38, в.

Концевые фрезы делают либо с цилиндрическим (диаметр 3—20 мм) хвостовиком, либо с конусом Морзе с резьбовым отверстием (диаметр 14—63 мм) (рис. 2.38, а) для затяжного болта. У фрез, предназначенных для обработки пазов и уступов, направление винтовых канавок и направление вращений не должны совпадать. Это обеспечивает лучший отвод стружки и получение положительных передних углов на торцовых зубьях (рис. 2.38,6). При обработке плоскостей направление винтовых канавок делают совпадающим с направлением вращения. В этом случае осевая составляющая силы резания направлена к шпинделю станка, а отвод стружки обеспечивается в направлении от шпинделя как показано на рис. 2.38, в.

Шпоночные фрезы. Особенность работы шпоночной фрезы заключается в том, что она фрезерует шпоночный паз в несколько проходов как в одну, так и в другую сторону, причем в конце каждого прохода осуществляется вертикальная подача. Для

обеспечения жесткости длину рабочей части делают равной трем диаметрам фрезы при диаметре сердцевины до 0,3 диаметра фрезы. Конструктивное оформление торцовых зубьев приведено на рис. 2.38,г. Фрезы выполняют с прямыми или винтовыми канавками, цилиндрическим или коническим хвостовиком, с двумя зубьями, причем один торцовый зуб делают равным половине диаметра фрезы, а второй стачивают у оси фрезы.

|

|

Пазовые фрезы выполняют с прямым зубом, расположенным на цилиндрической поверхности. Для увеличения размерной стойкости на боковых сторонах оставляют фаски f—1...2 мм с углом в плане Ф=0 (рис. 2.38,d), затем затачивают под углом φ= 1...2°. Фрезы быстро теряют размер по ширине, поэтому для обработки пазов целесообразно применять составные фрезы, регулируемые по ширине с помощью прокладок. Для перекрытия зубьев обе половинки соединяют в замок (рис. 2.38,е).

Угловые фрезы могут быть одноугловыми, т. е. с одной образующей, расположенной под углом по отношению к оси фрезы, и двухугловыми, имеющими две начальные образующие, расположенные под одинаковыми или различными углами φ.

Фрезы прорезные и отрезные применяют для разрезки заготовок. Изготовляют Их цельными, диаметром 20—315 мм и шириной 0,2—6 мм (см. рис. 2.38, ж) или сборными (см. рис. 2.38,з), оснащенными сегментами.

Сборные конструкции фрез • обеспечивают значительную экономию быстрорежущей стали и снижение эксплуатационных расходов из-за возможности многократного использования корпуса и замены ножей после их изнашивания. Большое влияние на эффективность конструкции сборных фрез имеет способ крепления зубьев. Наиболее простым и надежным способом крепления для фрез из быстрорежущих сталей является применение рифлений обеспечивающих компактность крепления и возможность размещения значительного числа зубьев.

Вариантов конструктивного оформления креплений много. На рис. 2.40 приведены наиболее часто применяемые. В конструкции, приведенной на рис. 2.40,а, нож и паз имеют угол 5° при расположении рифлений вдоль ширины ножа. Нож забивают в паз. Данный способ позволяет регулировать высоту зуба путем выдвижения на несколько шагов рифлений, но не обеспечивает восстановление вылета ножа относительно торца фрезы. Для регулирования и восстановления вылета ножа по диаметру и относительно торца применяют для крепления клин (рис. 2.40,б,в). В тех случаях, когда требуется восстановление диаметра и одновременно вылета ножа относительно торца корпуса, применяют нож двойной клиновидности (рис. 2.40,г). Ножи с рифлениями применяют на дисковых двух- и трехсторонних фрезах (рис. 2.40,д) диаметром 80—160 мм, цилиндрических фрезах диаметром 75—110 мм (рис. 2.40,е) и торцовых фрезах диаметром 80—250 мм (рис. 2.40,ж).

Твердосплавные фрезы широко применяют в машиностроении, так как они обеспечивают резкое повышение производительности труда и возможность обработки современных конструкционных материалов, которые не могут быть обработаны фрезами из быстрорежущих сталей. По конструкции фрезы из твердых сплавов могут быть монолитными, составной и сборной конструкции. Монолитными делают дисковые и концевые мелкоразмерные фрезы. Их изготовляют либо методом прессования в специальных пресс-формах, либо делают из пластифицированных заготовок. Во ВНИИинструмент создан автомат для прессования концевых фрез производительностью до 60 заготовок в час, причем заготовки имеют винтовые зубья. и центровые отверстия для последующего шлифования и заточки. По внешнему виду они не отличаются от концевых фрез из быстрорежущей стали. При применении пластифицированных заготовок их подвергают после прессования предварительному спеканию, а затем механической обработке резанием инструментом из быстрорежущей стали. После обработки базовых поверхностей и нарезания зубьев заготовки поступают на окончательное спекание, после чего их шлифуют и затачивают.

Твердосплавные фрезы широко применяют в машиностроении, так как они обеспечивают резкое повышение производительности труда и возможность обработки современных конструкционных материалов, которые не могут быть обработаны фрезами из быстрорежущих сталей. По конструкции фрезы из твердых сплавов могут быть монолитными, составной и сборной конструкции. Монолитными делают дисковые и концевые мелкоразмерные фрезы. Их изготовляют либо методом прессования в специальных пресс-формах, либо делают из пластифицированных заготовок. Во ВНИИинструмент создан автомат для прессования концевых фрез производительностью до 60 заготовок в час, причем заготовки имеют винтовые зубья. и центровые отверстия для последующего шлифования и заточки. По внешнему виду они не отличаются от концевых фрез из быстрорежущей стали. При применении пластифицированных заготовок их подвергают после прессования предварительному спеканию, а затем механической обработке резанием инструментом из быстрорежущей стали. После обработки базовых поверхностей и нарезания зубьев заготовки поступают на окончательное спекание, после чего их шлифуют и затачивают.

|

|

Составной конструкции делают концевые фрезы диаметром от 20 до 50 мм, причем их оснащают либо коронками (рис. 2.42,а), либо винтовыми пластинами (рис. 2.42,6). Цилиндрические фрезы оснащают винтовыми пластинами (рис. 2.42,в).

Особенно широкое распространение получили сборные твердосплавные фрезы, оснащенные многогранными пластинами. Эти фрезы отличаются высокой эффективностью, так как обладают высокими прочностью и надежностью, не требуют переточек и обеспечивают многократное использование корпусов. Применяют точные пластины классов допусков А и F с целью минимального биения режущих кромок. Конструкции фрез, оснащенных многогранными пластинами, отличаются большим разнообразием. Конструкции концевой и дисковой фрезы приведены соответственно на рис. 2.42,г, д. Они оснащены пластинами с задними углами, равными 11°. На рис. 2.42, е, и приведены конструкции торцовых фрез. В корпусе 1 фрезы (рис. 2.42,е) имеются пазы с установленными державками 6, имеющими штифты 7. На штифты свободно устанавливают пластины 8. На кольце 2 со ступенчатыми отверстиями для зажимных винтов устанавливают пружины 3, которые через шайбу 4 и виит 5 прижимают пластины 8 к опорным фаскам иа кольцевой выточке 9 корпуса 1. Форма кольцевой

выточки соответствует форме пластин. Окончательно пластины крепят винтом 5. Для замены и поворота пластин ослабляют винт 5 и, нажимая на него, сдвигают державку б, обеспечивая свободный съем пластины. Конструкция разработана во ВНИИинструменте.

На рис. 2.42 ,ж приведена конструкция ступенчатой фрезы. Такие фрезы применяют при снятии больших припусков в условиях недостаточной мощности и виброустойчивости станков. Фреза снабжена дополнительным кольцом 5 с пазами подпластину и внешней ступенчатой конусной поверхностью. Аналогичные пазы и внутреннюю ступенчатую поверхность имеет корпус 2. Ножи 3 и 4 имеют различные диаметры и различную высоту установки. На кольце 1 имеются ступенчатые отверстия для крепежных винтов и пружины.

В конструкции фрезы, приведенной на рис. 2.42,з, применены вставка 3 и упор 5, обеспечивающие базирование пластин 2 по трем точкам. Корпус 1 имеет прямолинейный паз с разьбовыми отверстиями для крепления вставки 3 и клиньев 6 и 8, причем клин 6 служит для крепления пластины 2, а клин 8~ для крепления упора 5. При окончательной сборке за счет перемещения упора 5 вдоль паза обеспечивается биение пластин по торцу в пределах 0,01 мм. Лучшей технологичностью обладают фрезы с составным корпусом, предусматривающим применение кольца с пазами и креплением пластин подпружиненным клином (рис. 2.42,и). Конструкция обеспечивает быстросменность пластин с помощью рычага.

Торцовые фрезы, оснащенные композитом. Фрезы, оснащенные композитом различных марок, обеспечивают возможность обработки закаленных до твердости 60—64 HRC, сталей со скоростями

Торцовые фрезы, оснащенные композитом. Фрезы, оснащенные композитом различных марок, обеспечивают возможность обработки закаленных до твердости 60—64 HRC, сталей со скоростями

резания 80—120 м/мин, подачей на оборот до 0,12 мм/об при глубине резания до 1 мм. Обработку заготовок из чугунов можно производить со скоростью резаиия до 600 м/мин. Обработка фрезами заготовок из чугуна и сталей может заменить шлифование.

Фрезы оснащают либо многогранными пластинами из композита, либо вставками, оснащенными композитом. На рис. 2.43 приведена конструкция фрезы с механическим креплением составных вставок. Ножи / расположены в корпусе 3 под углом 10° по отношению к оси фрезы и закреплены винтом 4 и втулкой 5 с угловой лыской. При завинчивании винта эта втулка заклинивает вставку. Винты 2 обеспечивают точность регулирования вылета вставок до 0,1 мм перед затачиванием.

Наборы фрез. Наборы фрез применяют для обработки деталей, имеющих несколько поверхностей с прямолинейными или криволинейными образующими. Они обеспечивают повышение точности обработки и производительности труда за счет одновременной обработки всех поверхностей. Набор представляет собой (рис. 2.44,а) группу фрез, подобранных по профилю и размерам обрабатываемых поверхностей деталей и закрепленных на одной оправке. Наборы фрез применяют на вертикально-фрезерных, продольно-фрезерных станках и автоматических линиях, но наибольшее распространение получили они при использовании на горизонтально-фрезерных станках.

Фасонные фрезы имеют фасонную производящую поверхность, на которой расположены зубья. Форма и размеры производящей поверхности зависят от формы и размеров обрабатываемой поверхности, кинематики процесса фрезерования и расположения оси фрезы относительно детали. Фасонные фрезы широко используют в промышленности как на универсальных, так и на специальных фрезерных станках. Они обеспечивают высокую производительность, потому что сложный профиль детали обрабатывается сразу по всему периметру. Фасонными фрезами обрабатывают поверхности с прямолинейной направляющей, винтовые поверхности, тела вращения, например шейки коленчатых валов, причем в данном случае процесс точения заменен на более производительный процесс фрезерования. Фасонные фрезы применяют как затылованные, так и острозаточенные. Первые перетачивают по передней поверхности, вторые — по задней поверхности по копиру с применением специальных приспособлений.

Фрезы с затылованными зубьями имеют форму задней поверхности лезвия, обеспечивающую постоянство профиля режущей кромки при повторных заточках по передней поверхности. Они получили широкое распространение в промышленности, их применяют в основном для обработки деталей фасонного профиля. Некоторые типы фрез с затылованными зубьями стандартизованы: фрезы полукруглые с выпуклым и вогнутым профилем, фрезы пазовые, фрезы дисковые зуборезные, фрезы червячные зуборезные и для обработки шлицевых валов, резьбовые гребенчатые и др. Кроме того, в промышленности применяют большое количество фрез специального назначения, проектируемых для обработки специальных изделий.

Фрезы затылованные делят на две группы: со шлифованным и нешлифованным профилем. Фрезы со шлифованным профилем применяют в тех случаях, когда требуется высокая точность профиля детали, например червячные зуборезные и шлицевые, резьбовые гребенчатые.

У фрез с нешлифованным профилем после термической обработки возникают погрешности профиля, связанные с деформированием как самих зубьев, так и корпуса фрезы. Кроме того, на задней поверхности зубьев имеется обезуглероженный слой. Таким образом, фрезы с нешлифованным профилем имеют не только пониженную точность, но и пониженную стойкость.

При переточках фрез с затылованными зубьями с передней поверхности зуба удаляется в 4—5 раз больший слой металла, чем при заточке острозаточенных фрез по задней поверхности. Фрезы с затылованными зубьями имеют меньшее число зубьев по сравнению с острозато- ченными, а следовательно, они менее производительны.

Зуборезные инструменты, работающие по методу копирования и обкатки. Дисковые и пальцевые фрезы. Зубострогальные гребенки. Червячные фрезы. Зуборезные долбяки. Принцип работы инструментов, разновидности конструкций, сравнительная работоспособность.

Зуборезные инструменты, работающие с профилированием методом копирования. Инструменты этой группы имеют фасонный профиль режущих кромок и образуют впадину зубьев колес методом копирования. Конструкции этих инструментов различны, но общим в их проектировании является определение профиля режущей кромки.

Профиль режущей кромки этих инструментов определяют в прямоугольной системе координат (рис. 3.25, а). Ось Y совпадает с осью симметрии впадины зубьев, начало координат находится на окружности впадин зубьев нарезаемого колеса. Определяем координаты произвольной точки М профиля режущей кромки, соответствующей точке профиля зубьев колеса, находящейся на окружности радиусом гм:

Профиль режущей кромки этих инструментов определяют в прямоугольной системе координат (рис. 3.25, а). Ось Y совпадает с осью симметрии впадины зубьев, начало координат находится на окружности впадин зубьев нарезаемого колеса. Определяем координаты произвольной точки М профиля режущей кромки, соответствующей точке профиля зубьев колеса, находящейся на окружности радиусом гм:

По этим формулам может быть определен профиль режущей кромки, обрабатывающей профиль зуба колеса вне основной окружности (рис. 3.25, б). У колес с числом зубьев zi<34 основная окружность выходит за пределы окружности впадин.

Участок режущей кромки для обработки впадины внутри основной окружности следует определять исходя из условия обеспечения отсутствия интерференции образованной впадины с вершиной зуба сопряженного колеса. Режущую кромку на этом участке делают прямолинейной, касательной к траектории вершины зуба сопряженного колеса при его зацеплении с нарезаемым, для которого предназначен проектируемый инструмент.

Для обеспечения правильного зацепления нарезанного колеса с колесами всех чисел зубьев этот участок eg (рис. 3.25, в) строят по касательной к удлиненной эвольвенте или эквидистанте к ней, т. е. траектории вершины зуба рейки. Прямолинейный участок образуют под углом 5° к оси симметрии режущей кромки для получения при радиальном направлении затылования достаточных задних углов. Такое построение профиля режущей кромки уменьшает высоту рабочей эвольвент- ной поверхности зуба нарезаемого колеса, срезая его у окружности впадин (участок fg).

Инструменты этого вида относят к инструментам специального назначения. Они пригодны для обработки колес определенных размеров с определенным числом зубьев. При серийном их изготовлении для уменьшения числа необходимых размеров их проектируют для обработки колес в определенном интервале чисел зубьев. Профиль рассчитывают по размерам впадины зубьев колеса с меньшим числом зубьев данного интервала.

Обкатные зуборезные инструменты. Особенностью кинематики и работы обкатных инструментов является наличие сложного обкатного движения режущих кромок инструмента относительно обрабатываемых поверхностей заготовки. Это движение создает непрерывное изменение положения инструментальной поверхности, образуемой режущими кромками инструмента в процессе главного движения, относительно обрабатываемой поверхности заготовки.

Обкатные зуборезные инструменты. Особенностью кинематики и работы обкатных инструментов является наличие сложного обкатного движения режущих кромок инструмента относительно обрабатываемых поверхностей заготовки. Это движение создает непрерывное изменение положения инструментальной поверхности, образуемой режущими кромками инструмента в процессе главного движения, относительно обрабатываемой поверхности заготовки.

Главное движение Dr режущих кромок инструмента может быть продольно- поступательное и вращательное (рис. 3.30). Движение обката Dw обычно создается в направлении, перпендикулярном к вектору скорости v главного движения или близком к нему.

Движение обката Dw процесса обработки образует сложное перемещение инструментальной поверхности (поверхности, образуемой режущими кромками в результирующем движении Dе резания) относительно обрабатываемой поверхности заготовки. Движение обката Dw процесса обработки образуется как результат перемещения режущих кромок инструмента относительно обрабатываемых поверхностей заготовки. При этом инструмент и заготовка вращаются вокруг своих осей (движения D wo и Dw 1), взаимное положение которых может быть параллельным, пересекающимся и перекрещивающимся; их положение влияет на конструкцию инструмента.

Движение обката Dw процесса обработки образует сложное перемещение инструментальной поверхности (поверхности, образуемой режущими кромками в результирующем движении Dе резания) относительно обрабатываемой поверхности заготовки. Движение обката Dw процесса обработки образуется как результат перемещения режущих кромок инструмента относительно обрабатываемых поверхностей заготовки. При этом инструмент и заготовка вращаются вокруг своих осей (движения D wo и Dw 1), взаимное положение которых может быть параллельным, пересекающимся и перекрещивающимся; их положение влияет на конструкцию инструмента.

При наиболее простом виде обработки методом обката инструмент и заготовка совершают согласованное вращательное движение вокруг параллельных осей (рис. 3.30, а), расстояние между которыми a10 Характер движения обката определяется угловыми скоростями инструмента ώ0 и заготовки ώ, (рис. 3.31).

Дисковые фрезы — фасонные с зубьями, затылованными в радиальном направлении (рис. 3.26, а, б). Зубья колеса обрабатывают последовательно с периодическим поворотом заготовки на угловой шаг зубьев после обработки каждой впадины. По конструкции и проектированию эти фрезы аналогичны описанным выше фасонным фрезам. Профили режущей кромки фрез для колес с числом зубьев z > 34 (см. рис. 3.26, б) состоят из участков: эвольвентного bk, прямолинейного fe по наружной поверхности фрезы, сопряженных по дуге окружности ek, не выходящей в пределы указанной выше траектории вершины зуба сопряженного колеса. У фрез для обработки колес с меньшим числом зубьев (z<34, см. рис. 3.25, в) профиль режущей кромки фрез имеет дополнительно прямолинейный участок eg, расположенный под углом 5° к перпендикуляру к оси фрезы.

Дисковые фрезы — фасонные с зубьями, затылованными в радиальном направлении (рис. 3.26, а, б). Зубья колеса обрабатывают последовательно с периодическим поворотом заготовки на угловой шаг зубьев после обработки каждой впадины. По конструкции и проектированию эти фрезы аналогичны описанным выше фасонным фрезам. Профили режущей кромки фрез для колес с числом зубьев z > 34 (см. рис. 3.26, б) состоят из участков: эвольвентного bk, прямолинейного fe по наружной поверхности фрезы, сопряженных по дуге окружности ek, не выходящей в пределы указанной выше траектории вершины зуба сопряженного колеса. У фрез для обработки колес с меньшим числом зубьев (z<34, см. рис. 3.25, в) профиль режущей кромки фрез имеет дополнительно прямолинейный участок eg, расположенный под углом 5° к перпендикуляру к оси фрезы.

Серийно фрезы изготовляют наборами из восьми (А) или 15 (Б) штук каждого модуля. Фрезы набора обозначают номерами, они имеют различную форму профиля режущих кромок в зависимости от числа зубьев колес, для обработки которых предназначены (табл. 3.1).

Диаметральные размеры фрез зависят от высоты зубьев колеса, т. е. от модуля, ширина фрез — от ширины впадины у окружности вершин зубьев колеса; последняя зависит от кривизны профиля зубьев (числа зубьев колеса, модуля и угла профиля). На рис. 3.25, в приведен профиль зубьев фрез № 1—51/2, а на рис. 3.25, б — фрез № 6—8.

Диаметральные размеры фрез зависят от высоты зубьев колеса, т. е. от модуля, ширина фрез — от ширины впадины у окружности вершин зубьев колеса; последняя зависит от кривизны профиля зубьев (числа зубьев колеса, модуля и угла профиля). На рис. 3.25, в приведен профиль зубьев фрез № 1—51/2, а на рис. 3.25, б — фрез № 6—8.

Дисковые зуборезные фрезы изготовляют цельными m=1...16 мм, диаметром dao — 50.. 180 мм с затылованными зубьями Zo=14...10; сборные — с острозаточен- ными разнонаправленными зубьями т = = 8...30 мм, диаметром dao= 180...290 мм.

Из-за неточности профиля режущих кромок, возможной неточности установки фрезы относительно нарезаемой заготовки и несовершенства делительных механизмов, обеспечивающих поворот заготовки на угловой шаг при обработке колеса, при переходе от одной впадины к следующей эти фрезы не обеспечивают высокой точности нарезанных колес. Их применяют при изготовлении колес невысокой точности в единичном и мелкосерийном производстве.

Черновые фрезы, оснащенные пластинами из твердого сплава, делают с прямолинейным профилем режущих кромок (рис. 3.26, в). Для уменьшения отклонений получаемого профиля от эвольвентного и, следовательно, для уменьшения припуска, остающегося на чистовую обработку, эти фрезы делают в комплекте из двух штук и иногда с чередующимися зубьями. Углы профиля режущих кромок всех фрез с правой и левой сторон зубьев принимают разные, обеспечивая меньшие отклонения получаемого профиля зубьев колеса от эвольвентного. Профили зубьев фрез для обработки колеса с числом зубьев Z1=27 и углом профиля α=20° приведены на рис. 3.26, в.

Пальцевые фрезы (рис. 3.27, а) по конструкции аналогичны концевым фрезам с фасонным профилем режущих кромок. При работе ось фрезы совмещается с осью симметрии впадин зубьев нарезаемого колеса. Относительно нее осуществляется главное вращательное движение зубьев фрезы. Фрезы крепят с помощью резьбового соединения, базируют по точно выполненному цилиндрическому отверстию (пояску) на посадочной части шпинделя станка. По сравнению с дисковыми фрезами для обработки зубьев колес одинакового размера пальцевые фрезы имеют значительно меньшие габаритные размеры и размеры рабочей части.

Диаметральные размеры рабочей части фрезы определяются размерами впадины зубьев колеса. Из-за сравнительно малых диаметральных размеров (ширины впадины зубьев колеса) число зубьев этих фрез небольшое (четыре — восемь). Из-за большого изменения диаметра фрезы по высоте ее рабочей части, особенно у фрез для колес с малым числом зубьев, значительно изменяются окружной шаг зубьев и толщина зубьев при постоянной ширине стружечной канавки.

Направление образования задних углов, т. е. направление затылования (рис. 3.27, б), влияет на степень изменения нормальных задних углов и диаметральных размеров режущей части при переточках фрезы. При образовании задних углов в радиальном направлении (при затылова- нии в направлении, перпендикулярном к оси фрезы) (рис. 3.27, е) при переточках фрезы получаются большие изменения толщины зубьев колеса. Они не могут быть компенсированы перемещением фрезы вдоль ее оси, так как при этом получаются большие искажения профиля зубьев колеса. Компенсация изменения диаметральных размеров рабочей части фрезы при ее переточках возможна у фрез с осевым направлением затылования за счет увеличения высоты впадины, но при этом методе затылования получаются малые значения нормальных задних углов на участках режущих кромок, обрабатывающих профиль зубьев у окружности впадин.

Направление образования задних углов, т. е. направление затылования (рис. 3.27, б), влияет на степень изменения нормальных задних углов и диаметральных размеров режущей части при переточках фрезы. При образовании задних углов в радиальном направлении (при затылова- нии в направлении, перпендикулярном к оси фрезы) (рис. 3.27, е) при переточках фрезы получаются большие изменения толщины зубьев колеса. Они не могут быть компенсированы перемещением фрезы вдоль ее оси, так как при этом получаются большие искажения профиля зубьев колеса. Компенсация изменения диаметральных размеров рабочей части фрезы при ее переточках возможна у фрез с осевым направлением затылования за счет увеличения высоты впадины, но при этом методе затылования получаются малые значения нормальных задних углов на участках режущих кромок, обрабатывающих профиль зубьев у окружности впадин.

Для получения достаточных нормальных задних углов и минимальных отклонений формы и размеров зубьев при переточках фрезы затылование производят под углом 15° к оси фрезы (рис. 3.27, д). Пальцевые фрезы применяют для нарезания колес т— 10—50 мм с прямыми, винтовыми и шевронными зубьями.

Зубострогальные гребенки. Гребенки — самый простой по конструкции обкатной инструмент в виде зубчатой рейки для нарезания зубчатых колес. Обкатное движение образуется кинематикой станка. В процессе обработки гребеика совершает главное движение Dr по направлению боковых поверхностей образуемого зуба, при обработке прямозубого колеса главное движение параллельно оси и при обработке колес с винтовым зубом Dr наклонно к ней (рис. 3.35). Одновременно с главным движением происходит движение Dw обката гребенки и заготовки: гребенки — продольно-поступательное по направлению ее средней линии, заготовки — вращательное. При этом начальная окружность заготовки колеса катится без скольжения по начальной прямой рейки (гребенки). Профиль зубьев колеса образуется огибанием его зубьями гребенки при совершении движений главного Dr и обката Dw. Для нарезания всех зубьев колеса длина гребенки должна быть больше длины начальной окружности колеса. Если применяют короткие гребенки, то после образования одной или нескольких впадин гребенку вне зоны контакта с заготовкой возвращают в исходное положение без поворота заготовки и обрабатывают следующую впадину или несколько впадин колеса.

Зубострогальные гребенки. Гребенки — самый простой по конструкции обкатной инструмент в виде зубчатой рейки для нарезания зубчатых колес. Обкатное движение образуется кинематикой станка. В процессе обработки гребеика совершает главное движение Dr по направлению боковых поверхностей образуемого зуба, при обработке прямозубого колеса главное движение параллельно оси и при обработке колес с винтовым зубом Dr наклонно к ней (рис. 3.35). Одновременно с главным движением происходит движение Dw обката гребенки и заготовки: гребенки — продольно-поступательное по направлению ее средней линии, заготовки — вращательное. При этом начальная окружность заготовки колеса катится без скольжения по начальной прямой рейки (гребенки). Профиль зубьев колеса образуется огибанием его зубьями гребенки при совершении движений главного Dr и обката Dw. Для нарезания всех зубьев колеса длина гребенки должна быть больше длины начальной окружности колеса. Если применяют короткие гребенки, то после образования одной или нескольких впадин гребенку вне зоны контакта с заготовкой возвращают в исходное положение без поворота заготовки и обрабатывают следующую впадину или несколько впадин колеса.

Гребенка представляет собой рейку с передними ɣа и задними αа углами (рис. 3.35, б). Для нарезания прямозубых колес зубья гребенки в инструментальной системе координат расположены в плоскостях, перпендикулярных к опорным поверхностям гребенки, для косозубых и шевронных колес — в наклонных плоскостях.

Червячные зуборезные фрезы. Червячные фрезы относят к группе обкатных многолезвийных инструментов с конструктивным движением обката. Режущие кром

ки их зубьев расположены на винтовой поверхности. При работе оси фрезы и нарезаемого колеса перекрещиваются (рис. 3.45, а). При главном вращательном движении фрезы Dr режущие кромки вступают в контакт с заготовкой в последовательно смещенных положениях, что в сочетании с вращательным движением заготовки образует движение обката в процессе обработки (рис. 3.45, в). Образование обработанной поверхности зубьев заготовки происходит при профилировании по методу огибания (рис. 3.45, б). Винтовая поверхность, на которой расположены режущие кромки фрезы,— инструментальная. Она является сопряженной с требуемой поверхностью зубьев нарезаемого колеса и с поверхностями зубьев сопряженной рейки. Эта поверхность образует витки червяка,, называемого основным.

Окончательное образование зубьев колеса происходит в точках, удовлетворяющих условию os„=0, в которых нормаль л. п к профилю режущей кромки проходит через полюс профилирования (рис. 3.46, б, в). Обработка зуба колеса по длине заготовки обеспечивается перемещением фрезы в направлении параллельном оси фрезы, т. е. в направлении продольной подачи Snp.

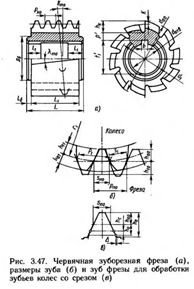

Конструкция фрезы. Червячная фреза представляет собой червяк с продольными винтовыми или прямыми стружечными канавками для образования передних поверхностей зубьев и затылованными задними поверхностями зубьев для образования задних углов. Пересечения передних поверхностей стружечных канавок и заты- лованных задних поверхностей образуют режущие кромки. Они расположены на поверхности основного червяка, сопряженного с поверхностями зубьев колеса (см. рис. 3.45).

К основным конструктивным элементам червячных фрез относятся: диаметр и длина фрезы, диаметр отверстия, число и форма зубьев, направление стружечных канавок, геометрические параметры, размеры и форма режущих кромок и др. (рис. 3.47).

Зуборезиые долбяки. Зуборезные долбяки применяют для нарезания зубчатых колес с наружными и внутренними, с прямыми, винтовыми зубьями и с наружными шевронными зубьями- Долбяки имеют вид зубчатого ' колеса с изменяющимся по длине зуба, смещением исходного контура (высотной коррекцией); контур торца зубчатого венца является режущей кромкой. Долбяки работают по принципу обката.  Изменение высотной коррекции по длине зубьев долбяка обеспечивает образование задних углов на лезвиях зубьев. Долбяки образуют зубья колеса методом огибания; профиль их зубьев (образующий инструментальную поверхность) является сопряженным к профилю зубьев нарезаемого колеса; для обработки колес с эвольвентиыми зубьями он тоже имеет эвольвентную форму.

Изменение высотной коррекции по длине зубьев долбяка обеспечивает образование задних углов на лезвиях зубьев. Долбяки образуют зубья колеса методом огибания; профиль их зубьев (образующий инструментальную поверхность) является сопряженным к профилю зубьев нарезаемого колеса; для обработки колес с эвольвентиыми зубьями он тоже имеет эвольвентную форму.

В процессе обработки ось долбяка параллельна оси заготовки (рис. 3.37, а). Долбяк совершает возвратно-поступательное движение параллельно оси нарезаемой заготовки — главное движение Dr. Кроме того, долбяк и заготовка вращаются вокруг своих осей, обеспечивая движения обката Dw 1 и Dw о, которое образует движе ние подачи режущих кромок относительно обрабатываемой заготовки. Главное движение и движение обката создают результирующее движение Dp, обеспечивающее резание и профилирование.

Конструктивные особенности долбяков. Сборные и составные конструкции применяют для крупногабаритных долбяков и долбяков с режущей частью, оснащенной пластинами из твердых сплавов. Долбяки, оснащенные твердым сплавом, применяют для обработки колес из труднообрабатываемых материалов. Пластины припаивают на каждый зуб (рис. 3.44, а). Предложена конструкция долбяков с механическим креплением зубьев 2 из твердого сплава на корпусе / (рис. 3.44, б), для центрирования твердосплавных зубьев применяют специальный сепаратор 3 [29].

Ступенчатые долбяки применяют для повышения производительности. Два или три долбяка, установленные на одной оправке, предложены В. А. Евдокимовым и С. С. Петрухиным. Нижний долбяк осуществляет черновую обработку, верхний— чистовую (рис. 3.44, в).

Сегментные долбяки (рис. 3.44, г) работают без процесса врезания. При обычном методе обработки процесс врезания зубьев долбяка в заготовку происходит при движении обката (вращении) долбяка и заготовки и при радиальном сближении их осей; это занимает до 3/4 оборота колеса. У сегментных долбяков удалено несколько зубьев, что позволяет установить долбяк и заготовку на требуемое межосевое расстояние и обрабатывать без радиальной подачи только при вращательном движении обката. Такие долбяки могут быть применены для нарезания зубьев секторов и колес с малым числом зубьев (с числом зубьев, меньшим числа зубьев долбяка).

Долбяки применяют также для нарезания колес с внутренними зубьями. Диаметральные, размеры таких долбяков должны обеспечить размещение долбяка внутри отверстия заготовки. Для нарезания колес с малым числом зубьев эти долбяки часто приходится изготовлять хвостовой конструкции. При их проектировании необходимо дополнительно проверить условия несрезания головок зубьев нарезаемого колеса при врезании (радиальной подаче) и провести некоторые другие проверки [42, 44, 45).

Долбяки для колес с винтовыми и шевронными зубьями (см. ри

|

|

|

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!