ВВЕДЕНИЕ

Общая характеристика работы

Актуальность проблемы. В настоящее время на городских очистных канализационных сооружениях из первичных отстойников ил удаляется по трубопроводам за счет разницы давлений верхней отметки стоков и верхней отметки ила. Данный способ известен с прошлого столетия и фактически не работает из-за забивания трубопроводов и низкого давления (в пределах 1-3 м).

Известны работы Российских ученых по данной проблеме, которые так же не решают задачу эффективного удаления ила, в связи с чем большая часть накоплений первичных отстойников попадает во вторичные отстойники, (аэротенки) производить очистку которых во много раз сложнее технологического процесса очистки первичных отстойников в связи с укладкой, на дне которых, перфорированных трубопроводов для аэрации канализационных стоков. На поиск эффективного технологического процесса очистки первичных отстойников направлена настоящая научно-исследовательская диссертация.

Цель работы – разработка эффективных конструктивных и технологических схем и методов расчета технических устройств для удаления осадков первичных отстойников городских очистных сооружений.

Задачи исследований:

- изучить состояние известных систем удаления осадков

- на разработанной схеме определить место расположения устройства для очистки отстойников и предложить конструкцию насосной установки для очистки отстойников.

- разработать теоретические основы расчета насосной установки и системы отводных трубопроводов.

- экономически обосновать предложенный способ очистки первичных отстойников.

Основные положения выносимые на записку:

- технологический процесс очистки первичных отстойников

- теоретические основы расчета насосной установки

- экспериментальные зависимости полученные на основе литературных данных

Объекты исследования. В качестве основных объектов исследовались:

- первичные отстойники очистных сооружений Ростовского водоканала;

- насосная установка новой конструкции, комплектуется узлами осевого, центробежного и струйного насосов.

Достоверность исследований подтверждается хозяйственными договорами с Администрацией Ростовского водоканала и систем выполненных работ.

Апробация работы подтверждается тремя публикациями по теме диссертации.

Структура и объем работы. Диссертационная работа состоит из введения, 5 глав, общих выводов и приложений. Работа изложена на __ страницах машинописного текста и включает в себя __ рисунков, __ таблиц, __ приложений, список использованной литературы из __ наименований.

СОВРЕМЕННОЕ СОСТОЯНИЕ СПОСОБОВ ОЧИСТКИ ПЕРВИЧНЫХ ОТСТОЙНИКОВ ГОРОДСКИХ КАНАЛИЗАЦИОННЫХ ОЧИСТНЫХ СООРУЖЕНИЙ.

Схемы удаления осадков

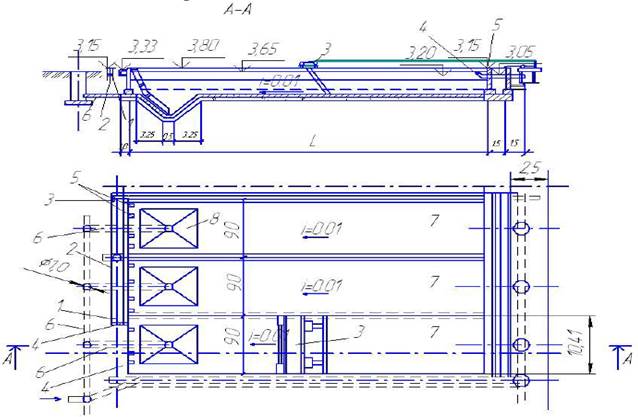

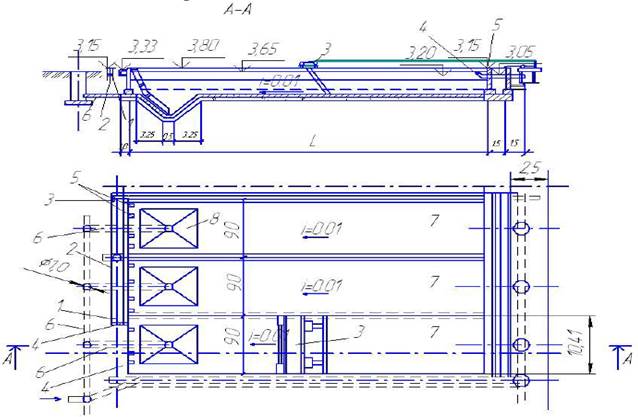

В горизонтальных отстойниках (рисунок.1.1) выпадающий по длине отстойника осадок перемещается скребком 3 в расположенные на входе в сооружение осадочные бункеры 8, откуда под гидростатическим напором выгружается в самотечный трубопровод 6 с последующим его отводом на перекачивающую насосную станцию. Всплывающие нефтемасляные и жировые вещества собираются в конце сооружения в жиросборный лоток 4, из которого также самотеком отводятся на перекачку.

1 – подводящий лоток; 2 – выпускные отверстия; 3 – скребковая тележка; 4 – жиросборный лоток; 5 – водосборный водослив; 6 – трубопровод выпуска осадка и опорожнения; 7 – отстойная зона; 8 – осадочный бункер.

Рисунок 1.1 – Горизонтальный отстойник

В радиальных отстойниках (рисунок 1.2), взвешенные вещества, выпадающие в осадок из движущегося потока осветляемой воды, перемещаются в осадочный бункер 8 илоскребками 2, размещенными на вращающейся ферме. На этой же ферме расположено подвесное устройство, сгребающее всплывающие на поверхность вещества к жиросборнику 4, из которого они отводятся на перекачку. Осадок удаляется с помощью плунжерных и центробежных насосов.

В вертикальных отстойниках (рисунок 1.3), выпадающий осадок накапливается в иловой конусной части отстойника, из которой удаляется под гидростатическим напором 1,5-2,0 м через иловую трубу 7 в самотечную иловую сеть. Объем иловой части рассчитывается на двухсуточный объем образующегося осадка.

а) схема радиального отстойника; б) план компоновки радиальных отстойников; 1 – подводящий трубопровод; 2 – илоскребок; 3 – иловая труба; 4 – жиросборник; 5 – отводящий трубопровод; 6 – распределительная чаша; 7 – насосная станция; 8 – осадочный бункер.

Рисунок 1.2 – Радиальный отстойник

Осадок из первичных отстойников и уплотненный осадок из вто,,,ричных отстойников (активный ил) направляется в метантенки – герметичные резервуары, в которых под действием анаэробных микроорганизмов минерализуются органические вещества. Вместо матантенков применяется метод анаэробной стабилизации. Дальнейшее снижение влажности осадков может достигаться в аппаратах механического действия – на вакуум-фильтрах, фильтр-прессах, центрифугах.

1 – подача сточной жидкости; 2 – центральная труба; 3 – лоток для осветленной воды; 4 – отвод осветленной воды; 5 – лоток для всплывающих примесей; 6 – отвод всплывающих примесей; 7 – иловая труба; 8 – отражательный щит.

Рисунок 1.3 – Вертикальный отстойник

Из вышеизложенного видно, что:

► Удаление осадков на очистных сооружениях производится дорогостоящими способами.

► Неэффективное удаление осадков.

► Необходимо внедрение новых методов удаления осадков на основе гидромеханизированных способов.

РАСЧЕТ ЭЛЕМЕНТОВ НАСОСА

Исходные данные:

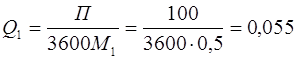

Расход жидкости  м3/час

м3/час  м3/с

м3/с

Мощность двигателя  кВт

кВт

Частота вращения вала  об/мин

об/мин

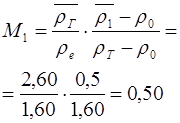

Расчет проведен исходя из мощности электродвигателя.

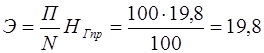

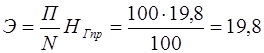

– Находится теоретический напор, который может быть обеспечен данным эл. двигателем без учета потерь в насосе.

Мощность на валу насоса определяется по зависимости:

,

,

где  кгс/м3 – удельный вес перекачиваемой жидкости;

кгс/м3 – удельный вес перекачиваемой жидкости;  м3/с – подача (производительность насоса);

м3/с – подача (производительность насоса);  – напор перекачиваемой жидкости м.ст;

– напор перекачиваемой жидкости м.ст;  – полный КПД насоса, учитывающий гидравлические, механические и объемные потери.

– полный КПД насоса, учитывающий гидравлические, механические и объемные потери.

(м.ст.)

(м.ст.)

Расчет мощности потребляемой на резание не проводится и в виду отсутствия экспериментальных данных принимается для оценочного расчета 10-15 % от мощности двигателя, что соответствует  м.ст.

м.ст.

Рабочим колесом шнекового насоса служит шнек – осевая лопаточная решетка, состоящая из небольшого числа лопаток. Поверхность лопатки шнека представляет собой винтовую поверхность и описывается уравнением:

.

.

На входе в шнек отсутствует подкрутка потока, поэтому окружная составляющая скорости  . Следовательно основное уравнение для шнека – уравнение Эйлера, примет вид:

. Следовательно основное уравнение для шнека – уравнение Эйлера, примет вид:

(м.)

(м.)

Лопатки у шнека выполнены по винтовой поверхности непрфилированными и поэтому постоянства теоретического напора по высоте лопаток не наблюдается. Теоретический напор для элементарной струйки жидкости:

(м.)

(м.)

У шнека имеется такой расчетный диаметр  , при движении вдоль которого элементарная струйка создает напор

, при движении вдоль которого элементарная струйка создает напор  , равный осредненному теоретическому напору, т.е.

, равный осредненному теоретическому напору, т.е.

(м.)

(м.)

Экспериментальные исследования показали, что у автономного шнека

– расчетный диаметр.

– расчетный диаметр.

Для шнека с параметрами

мм – наружный диаметр шнека;

мм – наружный диаметр шнека;

Мощность рабочего колеса затрачивается на закрутку потока. Ножи рабочего колеса увлекают за собой поток, таким образом, окружная составляющая абсолютной скорости потока на выходе из рабочего колеса стремится к U – окружной скорости самого колеса. Предварительная закрутка отсутствует, т.е. С 1 U = 0 и С 2 U = U, тогда формула теоретической мощности для элементарной струйки:

преобразуется в

преобразуется в

где  , соответственно осредненный теоретический напор

, соответственно осредненный теоретический напор

, где

, где

В первом приближении принимается ДР = ДСР на выходе из рабочего колеса ДР = 200 мм, тогда UР = 10,47 м/с, а LСТ.Р = 11,2 м.ст.

LСТ.Р = 11,2 м.ст. – это теоретическая работа, сообщенная потоку, но самим рабочим колесом, с учетом КПД потребляется LСТ.Р = L / η 0, где η 0 = 0,5…0,6 – КПД размельчителя, т.е. потребляемая ступенью энергия равна L / η 0 = 11,2/0,5…0,6 = 22,4…18,67 м.

Таким образом, рассмотренный вариант предварительного размельчителя не обеспечивает работоспособность заборного устройства и не поддается регулировке, так как геометрия ножей-лопаток диктуется конструктивно-прочностными факторами. Поэтому предлагается перейти к другому варианту.

Теоретическая работа ступени принимается равной LСТ = 6,3 м., исходя из мощности двигателя, находятся геометрические параметры лопаток. Лопатки не профилированные, поэтому принимаются угол установки лопаток равным углу выхода потока из ступени. Из треугольника скоростей находим

,

,

где  угол выхода

угол выхода

(м/с) – осевая составляющая абсолютной скорости потока на выходе из ступени;

(м/с) – осевая составляющая абсолютной скорости потока на выходе из ступени;

F 2 (м2) – площадь на выходе из ступени;

Uр 2 (м/с) – окружная скорость рабочего колеса на расчетном диаметре;

С 2 UP (м/с) – окружная составляющая абсолютной скорости на выходе, т.к. предварительная закрутка отсутствует С 1 U = 0, то

LСТ = Uр 2 С 2 UP /g, отсюда С 2 UP = LСТ ּ g / Uр 2

Uр 2 =  , ДР 2 = ДСР 2 = 210 мм, ДН 2 = 320 мм, dВТ 2 = 104 мм,

, ДР 2 = ДСР 2 = 210 мм, ДН 2 = 320 мм, dВТ 2 = 104 мм,

Подставляя полученные величины, получаем Uр 2 = 11 м/с.

С 2 UP = 6,3 ּ9,8/11 = 5,61 м/с

м/с

м/с

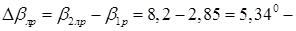

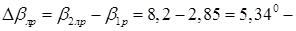

=0,145,

=0,145,  8,20

8,20

Проверяется угол атаки, для этого найдется  угол входа потока:

угол входа потока:

,

,

где  осевая составляющая абсолютной скорости потока на входе в ступень:

осевая составляющая абсолютной скорости потока на входе в ступень:

(м2) – площадь на входе в ступень

(м2) – площадь на входе в ступень

Uр 1 =  , ДР 1 = ДСР 1 = 230 мм, ДН 1 = 360 мм, dВТ 1 = 100 мм.

, ДР 1 = ДСР 1 = 230 мм, ДН 1 = 360 мм, dВТ 1 = 100 мм.

Подставляются величины:

м/с

м/с

Uр 1 =  м/с,

м/с,  ,

,  .

.

Таким образом, угол атаки  что вполне удовлетворительно.

что вполне удовлетворительно.

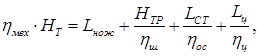

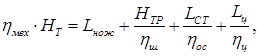

Мощность двигателя расходуется на процесс резания, работу шнека, осевого компрессора и разбалтывателя (центростремительного компрессора).

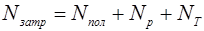

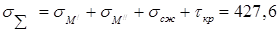

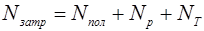

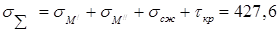

Таким образом:

где  механические потери;

механические потери;

м.ст. – работа на резание;

м.ст. – работа на резание;

теоретический напор шнека;

теоретический напор шнека;

КПД шнека;

КПД шнека;

м.ст. – работа ступени осевого колеса;

м.ст. – работа ступени осевого колеса;

КПД осевого колеса;

КПД осевого колеса;

работа, приходящаяся на долю разбалтывателя;

работа, приходящаяся на долю разбалтывателя;

КПД разбалтывателя.

КПД разбалтывателя.

Из данного уравнения получаем работу, приходящуюся на долю разбалтывателя:

=  м.ст.

м.ст.

Оценивается напор, создаваемый напорным устройством:

м. – без

м. – без

учета гидравлических потерь по тракту.

С учетом потерь по тракту  м. перекачиваемой жидкости.

м. перекачиваемой жидкости.

Рама, вал привода шнека

Исходные данные:

высота рамы L = 3000 мм;

распределенная нагрузка q = 467 кг/м;

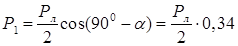

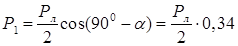

угол  ;

;

угол

1) Распределенную нагрузку q к сосредоточенной силе F составит:

кгс;

кгс;

кгс;

кгс;

кгс;

кгс;

кгс.

кгс.

2) Составляется уравнение моментов вокруг шарнира А, где:

, где

, где  тогда

тогда

50,81

кгс

кгс

В состоянии равновесия  кгс, тогда в рабочем состоянии Рл увеличивается на 10 %

кгс, тогда в рабочем состоянии Рл увеличивается на 10 %

кгс.

кгс.

3) Проводится прочностной расчет рамы, для этого строится эпюра сил и моментов

Реакция  кгс, что соответствует истине, т.к.

кгс, что соответствует истине, т.к.

q ּ3  ; 618

; 618  .

.

Эпюра поперечных сил определится:

,

,

х = 0; Q = 311 кг;

х = 3; Q = 311-206ּ3 = -307 кг,

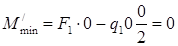

для эпюры моментов:

х = 1,5 м;  кгм

кгм

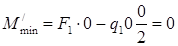

х = 0;  ,

,

тогда в данной плоскости эпюры будут иметь вид:

Балка также имеет момент, действующий в другой плоскости

кгּсм

кгּсм

Также действует крутящий момент

кгּсм.

кгּсм.

Предположим поперечное сечение балки (труба  168 х 6), где момент сопротивления изгибу определится по зависимости:

168 х 6), где момент сопротивления изгибу определится по зависимости:

см3,

см3,

где С = d 1 /d

Момент сопротивления кручению равен

см3 .

см3 .

Площадь поперечного сечения определится:

см2.

см2.

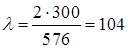

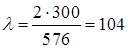

Критическое напряжение при устойчивости равно:

где  ,

,

- табличное;

- табличное;

l = 300 мм – высота рамы;

минимальный момент инерции.

минимальный момент инерции.

см4

см4

Тогда

.

.

кг/см2

кг/см2

т.к.  , то выбирается значение

, то выбирается значение  кг/см2, тогда

кг/см2, тогда

кг/см2,

кг/см2,

где п – коэффициент запаса.

Находится напряжение в балке от моментов и сил.

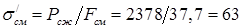

кг/см2

кг/см2

кг/см2

кг/см2

кг/см2

кг/см2

кг/см2

кг/см2

Суммарное напряжение в балке определится:

кг/см2

кг/см2

кг/см2,

кг/см2,

так как  то условие устойчивости также соблюдено.

то условие устойчивости также соблюдено.

Реакция R/, возникающая от момента М// равна:

кг

кг

Максимальная суммарная сила, действующая по вертикальной оси, будет равна:

кг

кг

Площадь среза определится:

см2

см2

тогда:

кг/см2

кг/см2

см2

см2

тогда:

кг/см2

кг/см2

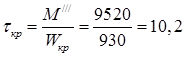

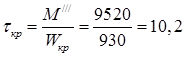

В другой плоскости имеется крутящий момент Мкр = 9520 кгּсм. Находится реакция R//, возникающая от момента Мкр

кг

кг

тогда  кг/см2

кг/см2

кг/см2,

кг/см2,

где  см2

см2

Суммарные напряжения будут имеют величину:

кг/см2

кг/см2

кг/см2,

кг/см2,

кг/см2

кг/см2

кг/см2.

кг/см2.

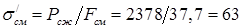

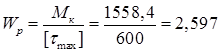

При мощности двигателя N = 16 кВт; количестве оборотов п = 1000 об/мин; допускаемые напряжения кручения

кг/см2

кг/см2

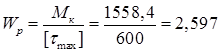

Находится крутящий момент на валу двигателя:

кгּсм

кгּсм

Момент сопротивления вала будет равен

W =

тогда напряжение кручения равно

см3

см3

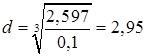

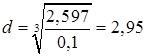

тогда 0,1 d 3 = 2,597

см

см

В случае, когда переменная нагрузка значительная и малые изгибающие моменты, тогда  кг/см2

кг/см2

см2

см2

см

см

Следовательно, минимальный диаметр вала должен быть не менее 35 мм.

Осадка установки

Исходные данные:

максимальный вес установки Fу = 6250 кг

грузоподъемность основного понтона  кг

кг

1) Находится грузоподъемность дополнительных понтонов

Fу -  кг

кг

2) Находится кренящий момент, действующий на понтон из-за неравномерности действующих масс

рисунок

а) Рно = 1250 кг – основной насос – мотор – задвижка

б) Рнg = 343 кг – дополнительный насос – мотор – задвижка

в)  кг – задвижка Ду = 200 мм

кг – задвижка Ду = 200 мм

г)  кг – задвижка Ду = 80 мм

кг – задвижка Ду = 80 мм

д)  кг – электрооборудование

кг – электрооборудование

е)  кг – редуктор лебедки.

кг – редуктор лебедки.

3) Составим уравнение моментов, действующих на понтон.

=  кгּсм.

кгּсм.

4) Находится необходимая сила, уравновешивания крутящего момента

кг

кг

Следовательно, правый понтон должен быть на 436000 см3 больше левого и с учетом грузоподъемности основного понтона получим:

Объем правого понтона Vпр = 1873000 см3

Объем левого понтона Vлев = 1437000 см3

5) Определяются геометрические размеры дополнительных понтонов при их длине L = 3500 мм, ширине В = 1000 мм.

Тогда

см

см

см

см

Следовательно, высота правого понтона принимается с учетом надводной части Нн = 200 мм – Нпр = 700 мм, а левый понтон – Нлев = 610 мм.

Выводы по главе

1. По результатам расчета определены геометрические размеры струйного смесителя, площадь сечения насадка  м2 радиус камеры смешения

м2 радиус камеры смешения  м, относительный внешний и внутренний радиус насадка соответственно 0,64 и 0,029, относительное расстояние между обрезом насадка и началом цилиндрической части камеры смешения

м, относительный внешний и внутренний радиус насадка соответственно 0,64 и 0,029, относительное расстояние между обрезом насадка и началом цилиндрической части камеры смешения  .

.

2. Определен дефицит питательных веществ в смеси по фосфору и калию:

по фосфору 7,54 кг/га, общее количество – 2072 кг;

по калию 96,8 кг/га, общее количество – 26426 кг.

Расчет проводился по азоту, в связи с чем дефицита азота в питательных веществах не наблюдалось.

3. Определены подача и напор центробежного насоса  м3/ч и

м3/ч и  м.

м.

4. По проведенному расчету плавучей насосной станции перекачки навоза неразделенного на фракции определены основные размеры элементов основного оборудования – шнека, разбалтывателя, кулачковый муфты, понтона.

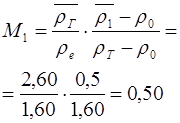

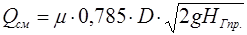

РАСЧЕТ СТРУЙНОГО АППАРАТА

Расчет струйного аппарата

Расчет струйного аппарата приводится по исходным данным (таблица 4.1).

Целью расчета является определение всех оптимальных геометрических и гидравлических параметров струйного аппарата используемого в качестве смесителя осажденного ила и канализационных стоков.

Таблица 4.1 – Исходные данные для расчета струйного аппарата

| № п/п

| Наименование величины

| Обозначение

| Ед. измерения

| Численное значение

| Ссылка на источник

|

|

|

|

|

|

|

|

|

| Производительность по грунту

| П

| м3/ч

|

| Тех. задание

|

|

| Напор

| НП

| м

|

| Тех. задание

|

|

| Относительная плотность рабочей воды при нагнетании в струйный аппарат

|

| б/р

| 1,0

| –

|

Продолжение таблицы 4.1

|

|

|

|

|

|

|

|

| Плотность пульпы в напорном трубопроводе

|

| б/р

| 1,25

| Тех. задание

|

|

| Гидравлические сопротивления:

|

|

|

|

|

|

| Определены на основе проведенных авторских исследований и вышеприведенных зависимостей

| -сопла

| z0

| б/р

| 0,16-0,18

| [28]

|

|

| -диффузора

| zд

| б/р

| 0,18-0,20

| [26]

|

|

| -входа

| zвх

| б/р

| 0,30-0,35

| [26]

|

|

| Глубина разработки

| Н3

| м

| 6,0

| Тех. задание

|

|

| Заглубление сопла

| Н1

| м

| 0,5

| Расчетная схема

|

|

| Превышение смесителя над дном

| Н2

| м

| 1,0

| --//--

|

|

| Упругость водяного пара

|

| м

| 0,24

| [41]

|

|

| Коэффициент транспортабельности

| Y

| б/р

|

| [113]

|

|

| Плотность грунта в естественном сложении

|

| б/р

| 1,66

| Лабараторный анализ

|

|

| Вязкость воды при t=150С

| n

| м2/с

| 1,14/10-6

| [44]

|

|

| Плотность скелета грунта

| rТ

| б/р

| 2,66

| Лабараторный анализ

|

|

| Длина нагнетательного пульпопровода:

|

|

|

|

|

|

| - в пределах снаряда

| Lсм

| м

|

| Тех.

задание

|

|

| - пульпопровод за пределами снаряда

| Ll

| м

|

|

Продолжение таблицы 4.1

|

|

|

|

|

|

|

|

| Длина всасывающего пульпопровода

| Lвс.П

| м

|

| Тех. задание

|

|

| Скорость рабочей воды в напорном трубопроводе

| Vр

| м/с

| 2,5

| [44]

|

|

| Скорость рабочей воды во всасывающем трубопроводе насоса нагнетателя

| Vвс

| м/с

| 1,0

| [44]

|

|

| Длина всасывающего трубопровода насоса нагнетателя

| Lвс.в

| м

|

|

|

|

| Частота вращения привода размельчителя при напоре насоса нагнетателя 100 м и подаче 120 м3/ч

| nр

| с-1

| 5,442

| [28]

|

Расчет геометрических размеров и гидравлических параметров струйного аппарата для проектирования и изготовления приведен в таблице.4.2.

Выводы по главе

1. Определенные теоретические параметры землесоса и струйного аппарата для индивидуальной эксплуатации в зависимости от производительности по грунту, потребляемой мощности, диаметрам колес центробежного землесоса Dр.к, и частоты вращения приводного двигателя nр.к, а также геометрические гидравлические параметры струйного аппарата, позволяют провести проектирование и назначить интервалы варьирования исследуемых рассчитанных теоретически факторов для проведения натурных экспериментальных исследований для диаметров рабочих колес 500, 600, 700 мм.

Таблица 2.4 – Геометрические размеры и гидравлические параметры струйного аппарата

| № п/п

| Наименование параметров

| Формула или обозначение

| Численное значение

| Ссылка, (примечания)

|

|

|

|

|

|

|

|

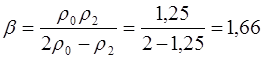

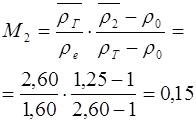

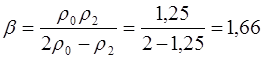

| Плотность пульпы на входе в аппарат, т/м3

|

| 1,66

| Зависимость получена по принятым величинам r2 и r0 (п. 3,4 табл. 2.3)

|

|

| Коэффициент смешения в струйном аппарате

|

| 1,85

| Зависимость выведена по экспериментальным данным автора [27]

|

|

| Коэффициент потерь на вход

|

| 1,62

| Определен по рекомендациям ВНИИГа [113]

|

|

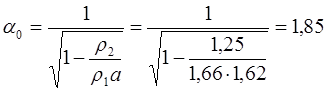

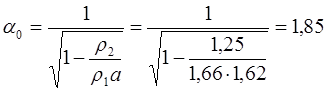

| Геометрическая характеристика

|

| 6,5

| Относительная величина площади поперечного сечения смесителя к площади поперечного сопла [84]

|

Продолжение таблицы 2.4

|

|

|

|

|

|

|

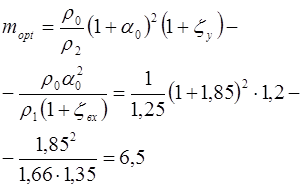

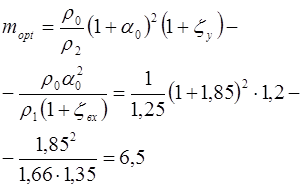

| Относительный напор струйного аппарата в напорном пульпопроводе

|

| 0,15

| Определен по экспериментальным данным Фридмана [122]

|

|

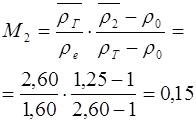

| Консистенция пульпы в нагнетательном пульпопроводе

|

| 0,15

| Консистенция смешанного с водой потока в нагнетательном трубопроводе (пульпе) [105]

|

|

| Объемная консистенция во всасывающем трубопроводе

|

| 0,50

| Консистенция разбавленного водой грунта на входе в аппарат [113]

|

|

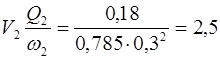

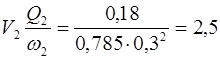

| Суммарный расход в нагнетательном пульпопроводе, м3/с (м3/ч)

|

| 0,18 (670)

| Расход смешанного с водой грунта

|

|

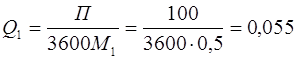

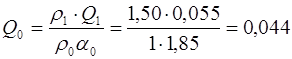

| Объемный подсасываемый расход, м3/с (м3/ч)

|

| 0,055 (200)

| расход на входе в струйный аппарат

|

Продолжение таблицы 2.4

|

|

|

|

|

|

|

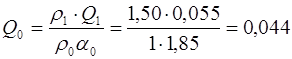

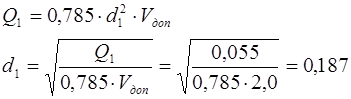

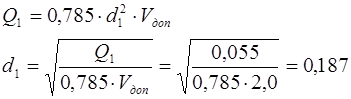

| Расход рабочей воды насосом нагнетателем, м3/с (м3/ч)

|

| 0,044 (160,5)

| [103]

|

|

| Диаметр нагнетательного пульпопровода

|

|

| Диаметр напорного трубопровода принят согласно тех. задания 300 мм

|

|

| Средняя скорость в пульпопроводе, м/с

|

| 2,5

| Расчетная при минимальных потерях [44]

|

|

| Диаметр всасывающего пульпопровода определяется по величине подсасываемого расхода Q1, мм

|

| Принимается 200

| [44]

|

|

| Диаметр рабочего напорного трубопровода, мм

|

| Принимается 150 Трубопровод подачи чистой воды

| Трубопровод подачи воды к струйному аппарату от центробежного водяного насоса

|

Продолжение таблицы 2.4

|

|

|

|

|

|

|

| Потери напора в нагнетательном пульпопроводе при расходе 670 м3/ч

| Рассчитаны в п. 5,7 таблицы 2.3 и составляют для колеса Æ600 мм при подаче 548 м3/ч 12,4 м.

| Потери в пульпопроводе вне корпуса снаряда

| Данный расход 548 м3/ч сопоставим с расходом колеса Æ600 мм 670 м3/ч

|

|

| Потери напора во всасывающем пульпопроводе струйного аппарата, м

|

| 1,66

|

|

|

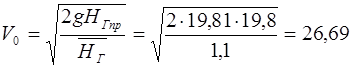

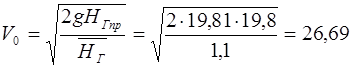

| Приведенный напор рабочего насоса, м

|

| 19,8

| Напор насоса нагнетателя воды для струйного аппарата

|

Продолжение таблицы 2.4

|

|

|

|

|

|

|

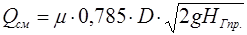

| Скорость потока в сопле, м/с

|

| 26,69

|

|

|

|

| Скорость выхода потока из сопла может быть и выше в связи с подачей расхода на турбину. Определяется опытным путем.

|

|

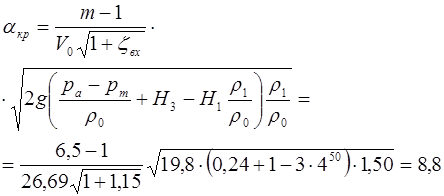

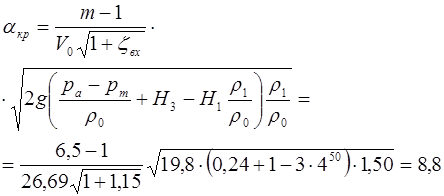

| Критический коэффициент эжекции

|

| 8,8

| Критический коэффициент получен меньше расчетного, что удовлетворяют предположения о возможном наличии кавитации [59]

|

|

| Скорость вращения турбины Vтурб

| Определена опытным путем (см. п.19 табл. 2.3)

|

| (см. п.19 табл. 2.3)

|

|

| Диаметр напорного трубопровода подачи воды, мм

|

| 0,15

| Применяется 150 мм

|

|

| Эффективность грунтозабора, м4/кВт.час

|

| 19,8

| Данный показатель рассчитан по Х.Ш. Мустафину [62]

|

Продолжение таблицы 2.4

|

|

|

|

|

|

|

| Геометрические размеры и гидравлические параметры исследованного струйного аппарата

|

|

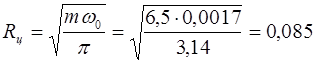

| Площадь выходного кольца сопла, м2

|

| 0,0017

| [60]

|

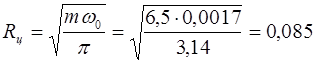

|

| Радиус камеры смешения, м

|

| 85 мм

| Принимается 100 мм

|

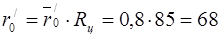

|

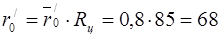

| Внешний радиус насадки, мм

|

|

| Принимается 60 мм

|

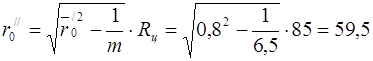

|

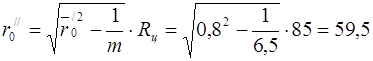

| Внутренний радиус насадки, мм

|

| 59,5

| Принимается 60 мм

|

|

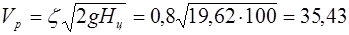

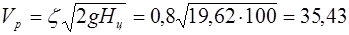

| Подача воды на гидрорыхлитель (2 отверстия Æ12 мм)

|  Vp – скорость выхода из сопла рыхлителя

Vp – скорость выхода из сопла рыхлителя

| 4,8 л/с

35,43 м/с

| Принимается 5,0

|

|

| Длина и диаметры диффузора вычисляются по известным формулам гидравлики

| Dу = 520 мм

|

| Диаметр выходного отверстия диффузора принимается 500 мм, длина 1000 мм

|

| Lу = 1080 мм

|

|

Продолжение таблицы 2.4

|

|

|

|

|

|

|

| Скорость выхода потока на турбину, м/с

| Приравнивается к скорости выхода потока на рыхлитель 35,43 м/с

| [27]

|

|

| Подача рабочей воды на турбину при диаметре трубопровода 40 мм, м3/с

|

| 0,011

| Принимается 10 л/с

|

|

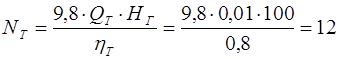

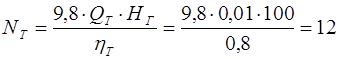

| Мощность привода турбины, кВт

|

|

| КПД турбины принят ориентировочно 0,5 по аналогу с КПД данного типа гидравлических машин

|

|

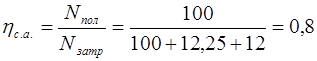

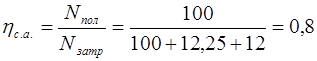

| КПД всего аппарата с учетом гидравлического рыхлителя и затраченной мощности на привод турбины

|

| 0,8

|

|

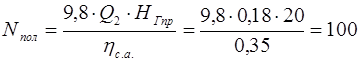

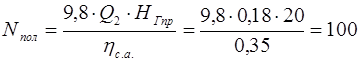

| 100 кВт

| Полезная мощность струйного аппарата

|

| 12,2кВт

| Мощность, затраченная на рыхление грунта

|

По приведенным данным для работы струйного аппарата принимается насос типа Д, двухстороннего входа марки 1Д200-130.

2. Для расчета в первом приближении на основании литературных данных принимаются исходные величины сравнимые с заданием заказчика, по напору – 20 м, производительности земснаряда по грунту – 85,6 м3/ч, центробежный землесос ГруТ800-40, производства Цимлянского судомеханического завода, с диаметром рабочего колеса 500 мм и частотой вращения приводного двигателя 61,7 с-1 (590 мин-1), при этом расчетная затраченная мощность составляет 80 кВт, против 230 кВт с двигателем, поставляемым заводом.

3. Согласно рекомендациям ВНИИГа, для расчетных величин по определению критической скорости гидросмеси Vкр, принимается коэффициент транспортабельности 0,02 для фракции грунта 0,05¸0,1 с предварительно назначенной плотностью перекачиваемой пульпы 1,15 т/м3.

4. Пр

м3/час

м3/час  м3/с

м3/с кВт

кВт об/мин

об/мин ,

, кгс/м3 – удельный вес перекачиваемой жидкости;

кгс/м3 – удельный вес перекачиваемой жидкости;  м3/с – подача (производительность насоса);

м3/с – подача (производительность насоса);  – напор перекачиваемой жидкости м.ст;

– напор перекачиваемой жидкости м.ст;  – полный КПД насоса, учитывающий гидравлические, механические и объемные потери.

– полный КПД насоса, учитывающий гидравлические, механические и объемные потери. (м.ст.)

(м.ст.) м.ст.

м.ст. .

. . Следовательно основное уравнение для шнека – уравнение Эйлера, примет вид:

. Следовательно основное уравнение для шнека – уравнение Эйлера, примет вид: (м.)

(м.) (м.)

(м.) , при движении вдоль которого элементарная струйка создает напор

, при движении вдоль которого элементарная струйка создает напор  , равный осредненному теоретическому напору, т.е.

, равный осредненному теоретическому напору, т.е. (м.)

(м.) – расчетный диаметр.

– расчетный диаметр. мм – наружный диаметр шнека;

мм – наружный диаметр шнека; преобразуется в

преобразуется в

, соответственно осредненный теоретический напор

, соответственно осредненный теоретический напор , где

, где

,

, угол выхода

угол выхода (м/с) – осевая составляющая абсолютной скорости потока на выходе из ступени;

(м/с) – осевая составляющая абсолютной скорости потока на выходе из ступени; , ДР 2 = ДСР 2 = 210 мм, ДН 2 = 320 мм, dВТ 2 = 104 мм,

, ДР 2 = ДСР 2 = 210 мм, ДН 2 = 320 мм, dВТ 2 = 104 мм, м/с

м/с 8,20

8,20 угол входа потока:

угол входа потока: ,

, осевая составляющая абсолютной скорости потока на входе в ступень:

осевая составляющая абсолютной скорости потока на входе в ступень: (м2) – площадь на входе в ступень

(м2) – площадь на входе в ступень , ДР 1 = ДСР 1 = 230 мм, ДН 1 = 360 мм, dВТ 1 = 100 мм.

, ДР 1 = ДСР 1 = 230 мм, ДН 1 = 360 мм, dВТ 1 = 100 мм.

м/с

м/с м/с,

м/с,  ,

,  .

. что вполне удовлетворительно.

что вполне удовлетворительно.

механические потери;

механические потери; м.ст. – работа на резание;

м.ст. – работа на резание; теоретический напор шнека;

теоретический напор шнека; КПД шнека;

КПД шнека; м.ст. – работа ступени осевого колеса;

м.ст. – работа ступени осевого колеса;

КПД осевого колеса;

КПД осевого колеса; работа, приходящаяся на долю разбалтывателя;

работа, приходящаяся на долю разбалтывателя; КПД разбалтывателя.

КПД разбалтывателя.

м.ст.

м.ст. м. – без

м. – без м. перекачиваемой жидкости.

м. перекачиваемой жидкости. ;

;

кгс;

кгс; кгс;

кгс; кгс;

кгс; кгс.

кгс. , где

, где  тогда

тогда

кгс

кгс кгс.

кгс. кгс, что соответствует истине, т.к.

кгс, что соответствует истине, т.к. ; 618

; 618  .

. ,

, кгм

кгм ,

, кгּсм

кгּсм кгּсм.

кгּсм. 168 х 6), где момент сопротивления изгибу определится по зависимости:

168 х 6), где момент сопротивления изгибу определится по зависимости: см3,

см3, см3 .

см3 . см2.

см2.

,

, - табличное;

- табличное; минимальный момент инерции.

минимальный момент инерции. см4

см4 .

. кг/см2

кг/см2 , то выбирается значение

, то выбирается значение  кг/см2, тогда

кг/см2, тогда кг/см2,

кг/см2, кг/см2

кг/см2 кг/см2

кг/см2 кг/см2

кг/см2 кг/см2

кг/см2 кг/см2

кг/см2 кг/см2,

кг/см2, то условие устойчивости также соблюдено.

то условие устойчивости также соблюдено. кг

кг кг

кг см2

см2 кг/см2

кг/см2 см2

см2 кг/см2

кг/см2 кг

кг кг/см2

кг/см2 кг/см2,

кг/см2, кг/см2

кг/см2 кг/см2,

кг/см2, кг/см2

кг/см2 кг/см2.

кг/см2. кг/см2

кг/см2 кгּсм

кгּсм

см3

см3 см

см кг/см2

кг/см2 см2

см2 см

см кг

кг кг

кг кг – задвижка Ду = 200 мм

кг – задвижка Ду = 200 мм кг – задвижка Ду = 80 мм

кг – задвижка Ду = 80 мм кг – электрооборудование

кг – электрооборудование кг – редуктор лебедки.

кг – редуктор лебедки.

кгּсм.

кгּсм. кг

кг см

см см

см м2 радиус камеры смешения

м2 радиус камеры смешения  м, относительный внешний и внутренний радиус насадка соответственно 0,64 и 0,029, относительное расстояние между обрезом насадка и началом цилиндрической части камеры смешения

м, относительный внешний и внутренний радиус насадка соответственно 0,64 и 0,029, относительное расстояние между обрезом насадка и началом цилиндрической части камеры смешения  .

. м3/ч и

м3/ч и  м.

м.

Vp – скорость выхода из сопла рыхлителя

Vp – скорость выхода из сопла рыхлителя