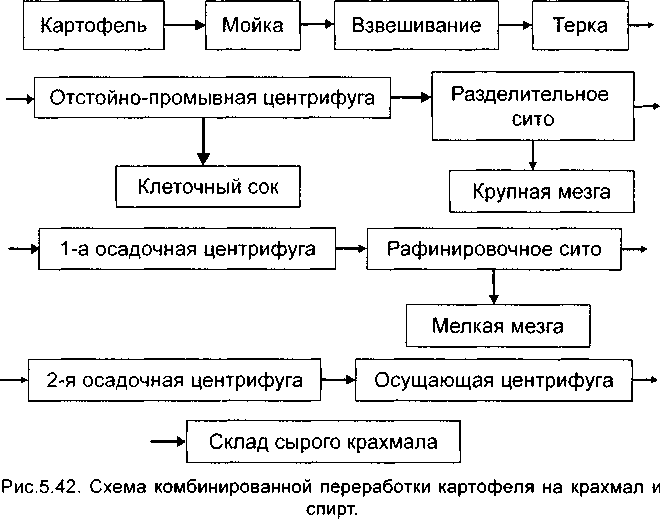

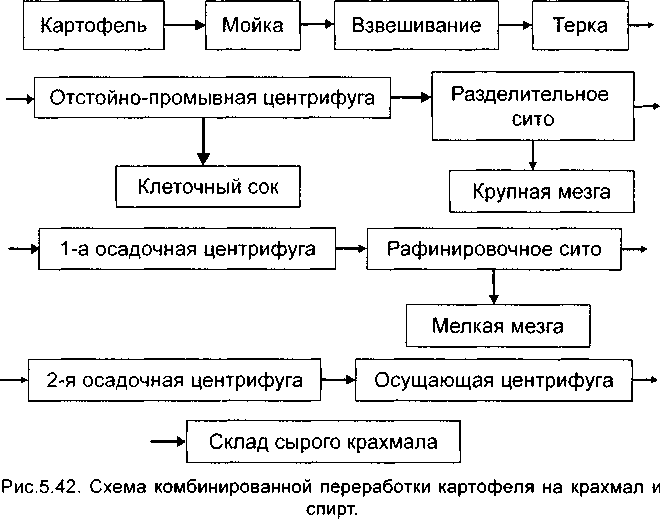

Потребности народного хозяйства в крахмале и крахмало-продуктах ежегодно увеличиваются. Одним из основных видов сырья для производства крахмала является картофель. Производство крахмала из картофеля осуществляют по схеме:

картофель → гидравлическая подача → отделение примесей → мойка картофеля → взвешивание картофеля → измельчение картофеля → выделение клеточного сока из кашки → вымывание крахмала из кашки → концентрирование крахмального молока → выделение крахмала из крахмального молока → рафинирование и промывка крахмала → сырой крахмал

Вымытый и взвешенный картофель измельчают на терке в кашку, которая состоит из зерен крахмала, клетчатки и клеточного сока с растворимыми в нем минеральными и другими веществами. Для отделения клеточного сока кашку разбавляют водой и выделяют соковую воду - разбавленный клеточный сок. Затем из кашки вымывают крахмал и получают крахмальное молоко - суспензию крахмала в воде. Из крахмального молока выделяют крахмал при помощи осадочных центрифуг или осаждением в желобах или отстойниках. Выделенный крахмал содержит небольшое количество примесей (мелкая мезга, свернувшиеся белки, клеточный сок). Для удаления примесей крахмал взмучивают с водой, рафинируют, т. е. освобождают от примесей на ситах, промывают водой, а затем концентрируют крахмальное молоко- отделяют воду от крахмала. Полученный сырой крахмал содержит 50- 52% воды; его направляют на сушку или на дальнейшую переработку, например для получения крахмальной патоки.

При работе по описанной схеме и нормальном качестве сырья коэффициент извлечения крахмала, т. е. выход крахмала, выраженный в процентах от количества крахмала картофеля, составляет 80-85%. Остальное количество крахмала теряется главным образом в отходах производства: мезге и соковой воде. Мезгу применяют в качестве корма для скота. Соковую воду обычно выкачивают на поля фильтрации, хотя ее можно использовать как среду для выращивания кормовых дрожжей.

Наиболее рациональным является комбинированная переработка картофеля на крахмал и спирт. При этом из картофеля извлекают 50- 70% всего крахмала, а оставшийся в мезге крахмал разваривают, осахаривают и сбраживают на спирт. Картофельная кашка поступает для выделения клеточного сока на отстойно-промывную центрифугу, куда для лучшего отделения клеточного сока вводится вода в количестве до 50% от количества картофеля. Выделенный клеточный сок, содержащий 4-5% сухих веществ, направляют для получения спирта. Кашка поступает на разделительное сито, орошаемое водой в количестве около 150% от количества картофеля. На этом сите около 50% крахмала выделяется в виде крахмального молока, а остальной крахмал - в виде крупной мезги, которую направляют для получения спирта. Крахмальное молоко из разделительного сита направляют в первую осадочную центрифугу для отделения соковой воды. Часть соковой воды направляют в отстойно-промывную центрифугу, а остальное количество - в спиртовое производство или в отстойник для выделения крахмала. Из первой осадочной центрифуги крахмальное молоко поступает на сотрясательное рафинировочное сито для отделения от мелкой мезги. Последняя поступает в спиртовое производство, а рафинированное крахмальное молоко - во вторую осадочную центрифугу для отделения крахмала от соковой воды, а затем на осушающую центрифугу, при помощи которой содержание влаги в крахмале доводят примерно до 40%.

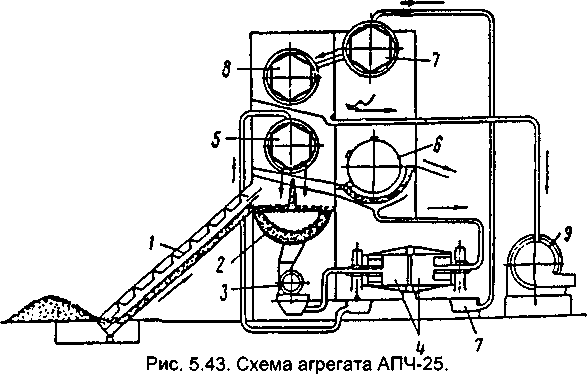

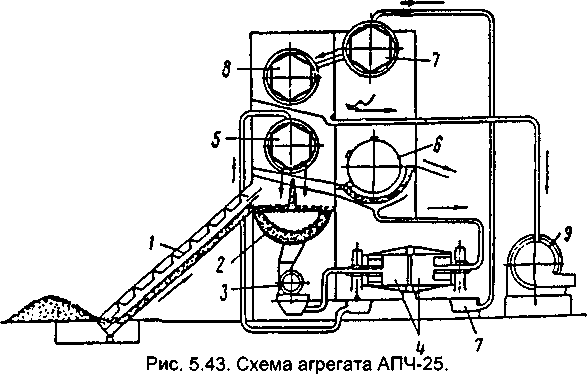

Для комбинированной переработки картофеля на крахмал и спирт можно также применять картофелеперерабатывающие агрегаты системы Пазирука - Чудинова. Такой агрегат является компактной, малогабаритной механизированной установкой. Выпускают картофелеперерабатывающие агрегаты четырех марок: АКПЧ-25-50, АПЧ-25, ПКА- 10, АПЧ-10. В агрегат марки АПЧ-25 (рис.5.43) производительностью 25 т картофеля в сутки входят наклонный шнек, мойка, терка, двухбарабанная осадительная центрифуга, ротационное сито для отцеживания от кашки клеточного сока, щеточное сито, ротационное сито первого рафинирования крахмального молока, ротационное сито второго рафинирования крахмального молока отстойно-фильтрующая центрифуга и четырехплунжерный насос. Картофель наклонным шнеком 1 подают в мойку 2. Вымытый картофель поступает в терку 3. Картофельную кашку собирают в сборнике под теркой и подают первым плунжером четырехплунжерного насоса (на рис. 5.43 не показан) в осадительную центрифугу 4 для частичного выделения из кашки клеточного сока.

Отцентрифугированная картофельная кашка поступаете сборник под центрифугой, где ее разбавляют чистой водой и перекачивают насосом на ротационное сито 5, а соковая вода из центрифуги поступает в крохмалоловушку. На ротационном сите из кашки вымывают часть крахмала. Крахмальное молоко из этого сита направляют на второй барабан осадительной центрифуги 4, а оставшуюся кашку (полукашку) для дальнейшего вымывания свободного крахмала - на щеточное сито 6.

Мезга из щеточного сита самотеком поступает в сборник мезги и одним из плунжеров насоса ее перекачивают в мезговую яму. Выделенное на щеточном сите крахмальное молоко поступает во второй барабан осадительной центрифуги 4 вместе с крахмальным молоком из ротационного сита. В осадительной центрифуге получают крахмал влажностью около 58%, его разбавляют водой и перекачивают вторым плунжером насоса на ротационные сита первого рафинирования 7 и второго рафинирования 8. Мезгу из этих сит выводят в сборник мезги, а рафинированное (очищенное) крахмальное молоко поступает в отстойно-фильтрующую центрифугу 9, где крахмал сгущается и обезвоживается. Из центрифуги он выходит влажностью 38-40%.

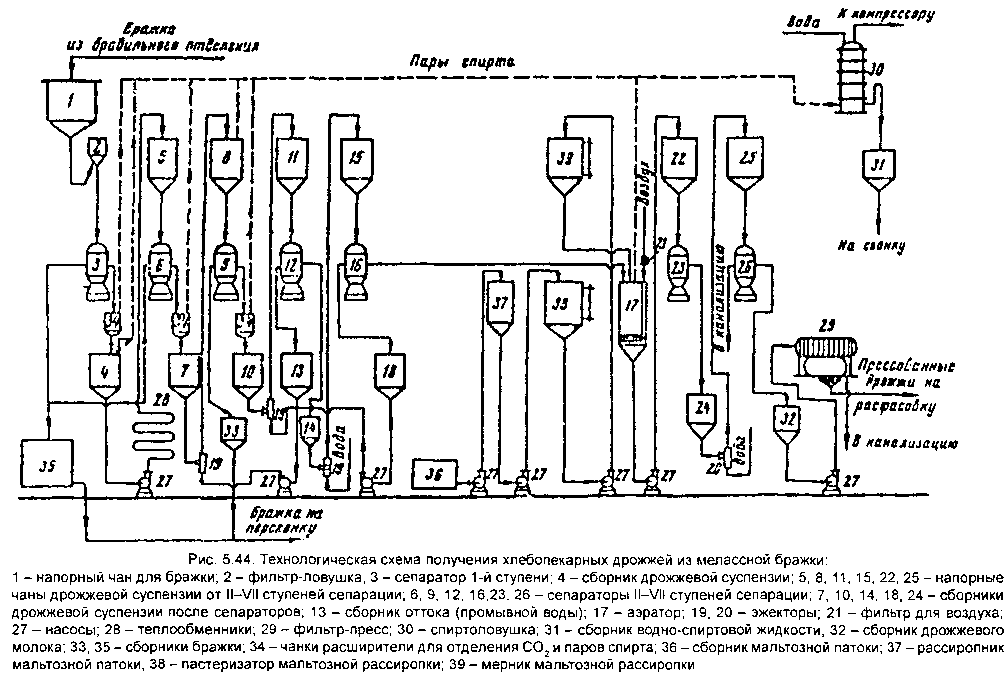

Получение хлебопекарных дрожжей из зрелой бражки при переработке мелассы. Зрелая бражка спиртовых заводов, перерабатывающих мелассу, содержит в 1 м3 12—15 кг дрожжей (в пересчете на дрожжи 75%-ной влажности). Эти дрожжи можно выделять из бражки и использовать в качестве хлебопекарных.

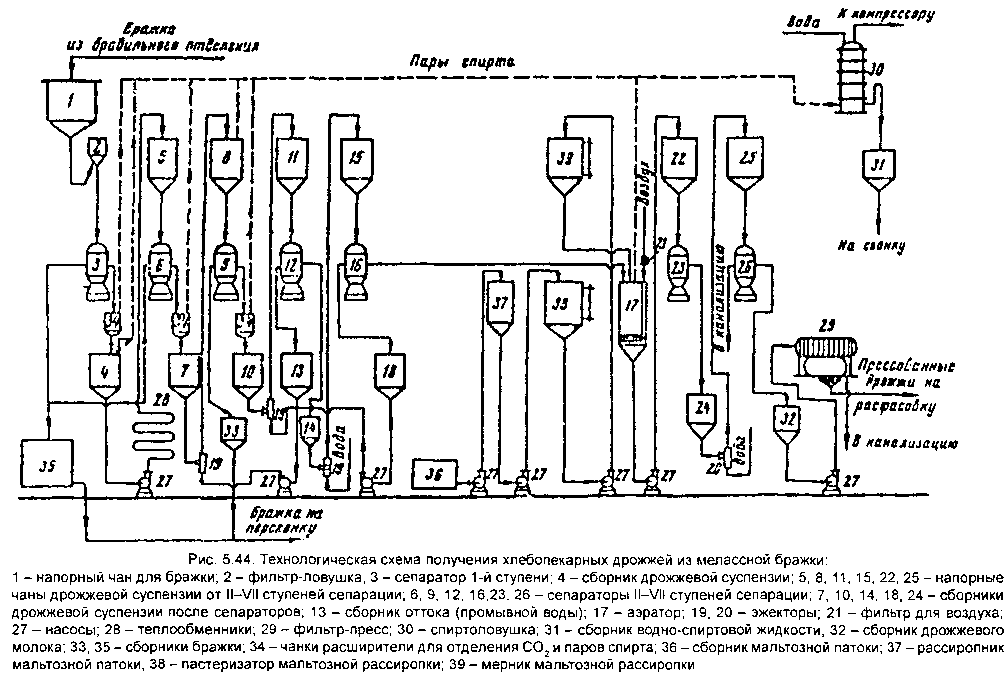

Технологическая схема получения дрожжей из бражки, разработанная ВНИИФСом (рис 5.44), предусматривает следующие операции: двухступенчатое выделение дрожжевой суспензии из бражки на дрожжевых сепараторах; трехступенчатое извлечение спирта из дрожжевой суспензии промывной водой; аэрация дрожжевой суспензии; окончательная промывка дрожжей; отделение дрожжей на фильтрпрессах, формовка и упаковка дрожжей.

Бражку из последнего бродильного чана подают на дрожжевые сепараторы первой ступени сепарации, где отделяют 25% жидкой дрожжевой суспензии. Бражку, освобожденную от дрожжей, направляют на перегонку. Дрожжевую суспензию (дрожжевое молоко или дрожжевой концентрат) для обеспечения лучшего качества дрожжей охлаждают в теплообменнике до 6-8°С и подают в сепараторы второй ступени. На этих сепараторах получают густую дрожжевую суспензию в количестве 5-6% от объема бражки. Отсепарированную бражку из сепараторов второй ступени также направляют на перегонку, а дрожжевую суспензию для извлечения из нее спирта промывают. Промывку дрожжевой суспензии производят смешиванием ее с водой, а затем для отделения воды смесь направляют на сепараторы. Полученное после сепарирования дрожжевое молоко вновь смешивают с водой и снова сепарируют. Так повторяют три раза, т. е. производят трехступенчатую промывку дрожжей. Промывку дрожжей осуществляют по принципу противотока промывной воды и дрожжей. На первую ступень промывки поступает промывная вода со второй ступени, на вторую ступень - вода с третьей ступени. На третью ступень промывки поступает чистая вода. Промывные воды с первой ступени направляют для отгонки спирта. После третьей ступени промывки дрожжевое молоко для понижения физиологической активности во время хранения непрерывно аэрируют в колонне. Для аэрации подают очищенный воздух. Для повышения биологической чистоты дрожжей в верхней части колонны дрожжевое молоко облучают бактерицидными лампами. Затем дрожжевое молоко подвергают дополнительной двухступенчатой промывке. Промытое дрожжевое молоко направляют на фильтр-прессы, где воду отделяют от дрожжей. Дрожжи формуют и упаковывают в пачки. Выход дрожжей влажностью 75% составляет 50-55 кг на 1 т мелассы.

Качество хлебопекарных дрожжей, получаемых на спиртовых заводах, по подъемной силе не уступает дрожжам, выпускаемым на специализированных дрожжевых заводах. Себестоимость хлебопекарных дрожжей, получаемых на спиртовых заводах, на 30% ниже, чем на специализированных дрожжевых заводах.