|

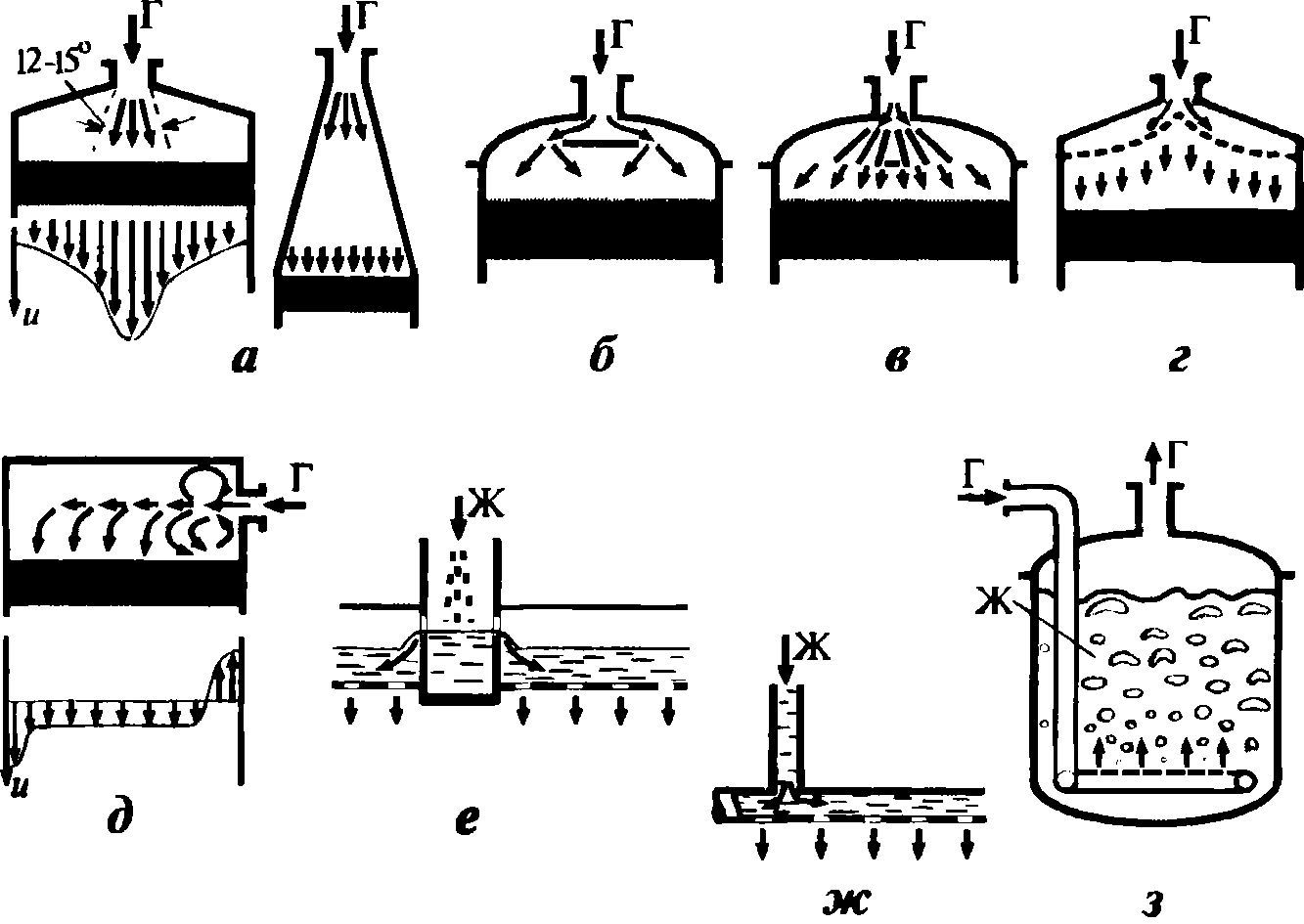

| Рис. 5. Варианты образования застойных зон в проточных реакторах

|

Может оказаться так, что какой-то элемент потока в реакции фактически не участвует, так как он попадает в реакторе в так называемую застойную зону. Здесь реакционная смесь задерживается, и скорость химической реакции, если не равна нулю, то существенно отличается от скорости реакции в основном потоке. Возможные варианты образования застойных зон показаны на рис.5.

Второй причиной, по которой часть реакционного потока может не принимать участия в реакции, является наличие внутренних байпасов (рис. 6). Особенно часто байпасы возникают при недостаточно продуманном конструктивном решении в аппаратах, где реакционным пространством является поверхность зернистого катализатора.

| Рис. 6. Размывание «поршневого» потока при ламинарном течении (тейлоровская диффузия, вызванная неравномерностью поля скоростей):

положение частиц в произвольном сечении: 1 — первоначальное, в момент времени  ; 2,3 ; 2,3  в момент времени в момент времени  и и  соответственно. соответственно.

|

В проточном реакторе вытеснения наряду с застойными зонами могут иметь место и зоны циркуляции (рис. 7), в которых реакционная смесь задерживается намного дольше, чем в ядре потока. Основная масса потока проходит через аппарат быстрее среднего времени пребывания  = Vl

= Vl  = FL/

= FL/  , так как идет не по полному сечению аппарата.

, так как идет не по полному сечению аппарата.

Все перечисленные выше причины могут приводить к отклонениям от идеальнойструктуры потока, и тогда расчет реактора, выполненный на основе математической модели, построенной с учетом допущений об идеальности, окажется неверным.

Все перечисленные выше причины могут приводить к отклонениям от идеальнойструктуры потока, и тогда расчет реактора, выполненный на основе математической модели, построенной с учетом допущений об идеальности, окажется неверным.

| Рис7. Зоны циркуляции в реакторе вытеснения

|

В теории реакторов разработаны модели, позволяющие учесть не идеальность потока. Модели эти также основываются на некоторых допущениях и поэтому являются в определенной степени приближенными (как и любая модель вообще), однако они значительно более точно описывают реальный процесс, чем модели идеального смешения и идеального вытеснения.

Наиболее распространенными являются две однопараметрические модели: ячеечная и диффузионная.

Ячеечная модель. В ячеечной модели использован первый подход к описанию реальных реакторов, а именно: реальный аппарат мысленно расчленяют на N последовательно соединенных ячеек идеального смешения. Суммарный объем всех ячеек равен полному объему реактора.

Ячеечная модель (модель каскада реакторов идеального смешения) представляет собой, как известно, систему из N уравнений материального баланса по компоненту J (при описании простой реакции), каждое из которых имеет вид

. (25)

. (25)

При N = 1 уравнение (25) описывает, естественно, единичный реактор идеального смешения

.

.

При N  и бесконечно малых объемах секций

и бесконечно малых объемах секций  суммарное время пребывания в каскаде из N реакторов можно рассматривать как некоторый предел суммы

суммарное время пребывания в каскаде из N реакторов можно рассматривать как некоторый предел суммы

где  .Очевидно, что этот предел можно рассматривать как интеграл

.Очевидно, что этот предел можно рассматривать как интеграл

(26)

(26)

Сравнивая уравнения, можно сделать вывод, что при N  ячеечная модель (модель каскада реакторов идеального смешения) вырождается в модель проточного реактора идеального вытеснения.

ячеечная модель (модель каскада реакторов идеального смешения) вырождается в модель проточного реактора идеального вытеснения.

Таким образом, с помощью модели каскада реакторов идеального смешения можно описать предельные гидродинамические режимы.

Однопараметрическая диффузионная модель. Диффузионная модель, как и ячеечная, описывает реальную гидродинамическую обстановку в проточном реакторе как некоторый промежуточный случай между режимами идеального смешения и идеального вытеснения. В диффузионной модели учитывается наличие перемешивания реакционной среды в осевом направлении, вызванное различными видами диффузии.

Коэффициент продольной диффузии DL и является единственным параметром однопараметрической диффузионной модели. В случае учета радиальной диффузии путем введения соответствующих операторов с коэффициентом радиальной диффузии Dr реактор будет описываться двухпараметрической диффузионной моделью.

Можно получить уравнение однопараметрической диффузии модели, взяв за основу уравнение материального баланса для элементарного объема проточного реактора (6) и упростив его в соответствии со следующими допущениями:

1) как и в модели идеального вытеснения, по сечению реактора, перпендикулярному основному потоку, все условия выровнены, т. е. концентрация, температура меняются только вдоль оси реактора;

2) в аппарате отсутствуют застойные зоны и байпасные потоки.

Как и для реактора идеального вытеснения, конвективный перенос вещества J будет происходить только в направлении оси z. От оператора диффузионного переноса D  также останется только составляющая вдоль оси г. Следовательно, уравнение (6) в применении к однопараметрической диффузионной модели примет вид

также останется только составляющая вдоль оси г. Следовательно, уравнение (6) в применении к однопараметрической диффузионной модели примет вид

. (27)

. (27)

где uz = vlF - линейная скорость потока в направлении оси реактора.

Уравнение (27) описывает нестационарный процесс в реальном реакторе с распределенными параметрами при наличии перемешивания. Гидродинамическая обстановка в аппарате учитывается в этом уравнении двумя первыми членами. Первый член уравнения  характеризует конвективный перенос вещества J с линейной скоростью и,. В результате протекания химической реакции по длине аппарата устанавливается распределение концентрации данного вещества, описываемое в точке с координатой z производной

характеризует конвективный перенос вещества J с линейной скоростью и,. В результате протекания химической реакции по длине аппарата устанавливается распределение концентрации данного вещества, описываемое в точке с координатой z производной  . Второй член уравнения

. Второй член уравнения  описывает осевое перемешивание, интенсивность которого определяется коэффициентом продольной диффузии DL.

описывает осевое перемешивание, интенсивность которого определяется коэффициентом продольной диффузии DL.

КОНСТРУКЦИИ ХИМИЧЕСКИХ РЕАКТОРОВ

Химический реактор - устройство, аппарат для проведения химических превращений (химических реакций).

На практике, исходя из назначения или даже внешнего вида, используют много различных названий химических реакторов - реактор, колонна, башня, автоклав, камера, печь, контактный аппарат, полимеризатор, дожигатель, гидрогенизатор, окислитель и другие. Общие схемы некоторых из них приведены на рис. 1.

Реактор 1 - емкостной. Реагенты (чаще жидкость, суспензия) загружают в начале рабочего цикла. Мешалка обеспечивает перемешивание реагентов. Температурный режим поддерживается с помощью теплоносителя, циркулирующего в рубашке или во встроенном теплообменнике. После проведения реакции продукты выгружают, и после очистки реактора цикл повторяется. Процесс периодический.

Реактор 2 - емкостной, проточный. Реагенты (чаще газ, жидкость, суспензия) непрерывно проходят через реактор. Газ барботирует через жидкость.

Реактор 3 - колонный. Характерное для промышленных колонных реакторов отношение высоты к диаметру составляет 4-6 (в емкостных реакторах это отношение около 1). Взаимодействие газа и жидкости подобно таковому в реакторе 2.

Реактор 4 - насадочный. Взаимодействуют газ и жидкость. Объем реактора заполнен кольцами Рашига или другими небольшими элементами - насадкой. Жидкость стекает по насадке. Газ движется между элементами насадки.

Реакторы 5-8 используют в основном для взаимодействия газа с твердым реагентом.

В реакторе 5 твердый реагент неподвижен, газообразный (или жидкий) реагент непрерывно проходит через реактор. Процесс периодический по твердому веществу.

В реакторах 6-8 процесс по твердому реагенту непрерывный. Твердый реагент продвигается вдоль вращающегося наклонно установленного круглого реактора 6 или просыпается через реактор 7 (подобно песочным часам). В реакторе 8 газ подается снизу, и при достаточно большой скорости подачи газа твердые частицы оказываются во взвешенном состоянии. Это - псевдоожиженный, или кипящий, слой, который обладает некоторыми свойствами жидкости. Можно организовать непрерывный поток твердого материала через аппарат.

| Рис.1. Схемы химических реакторов:

Г - газ; Ж - жидкость; Т - теплоноситель; Н - насадка; Тв - твердый реагент; К - ката- лизатор; Хг - холодный газ

|

Реакторы 5, 9 используют также для проведения процессов на твердом катализаторе.

Реактор 9 - трубчатый. По виду он подобен кожухотрубному теплообменнику. Через трубки, в которых протекает реакция, проходят газообразные или жидкие реагенты. Обычно в трубки загружен катализатор. Температурный режим обеспечивается циркуляцией в межтрубном пространстве теплоносителя.

Трубчатый реактор 10 используют частодля проведения высокотемпературныхгомогенных реакций, в том числе в вязкойжидкости (например, пиролиз тяжелыхуглеводородов). Нередко такие реакторыназывают печами.

Реактор 11 - многослойный реактор(несколько слоев, например, катализатора)с промежуточным охлаждением (или нагревом) реагирующейсмеси. На рисунке показано охлаждение путем ввода холодногогаза после первого слоя и нагрев при помощи теплообменниковпосле второго и третьего слоев.

Реактор 12 - многослойный для газожидкостных процессов.

| Рис. 2. Структурные элементы реактора:

1 - реакционная зона; 2 - устройство ввода реакционнойсмеси; 3 - смеситель; 4 - теплообменник; 5 – выходноеустройство; Хг - холодный газ; Т - теплоноситель, И и П -исходный и конечный продукты соответственно

|

В промышленности типов реакторов (даже по общему виду) еще больше. Чтобы иметь возможность исследовать все разнообразие реакторов, проведем систематизацию конструкций реакторов и процессов, протекающих в них. На рис. 2 представлен реактор, аналогичный 11-му на рис. 1. Выделим структурные элементы, характерные для всех реакторов. В реактор засыпано несколько слоев катализатора, где протекает химическая реакция. Это - реакционнаязона 1, имеющаяся во всех реакторах. Исходная реакционная смесь подается через верхний штуцер. Чтобы обеспечить однородное прохождение газа через реакционную зону, установлен распределитель потока. Это - устройствоввода2. В реакторе 2 на рис. 1 распределителем газа является барботер. К смесителям предъявляются особые требования обеспечить однородный контакт реагентов. Между первым (сверху) и вторым слоями на рис. 2 в смесителе3 смешиваются два потока - после первого слоя и добавляемый холодный газ, а после второго слоя помещен теплообменник4. Продукты выводятся через выходное устройство5. Возможны устройства разделения потоков.

ОРГАНИЗАЦИЯ ТЕПЛООБМЕНА В РЕАКТОРЕ И ТЕМПЕРАТУРНЫЕ РЕЖИМЫ

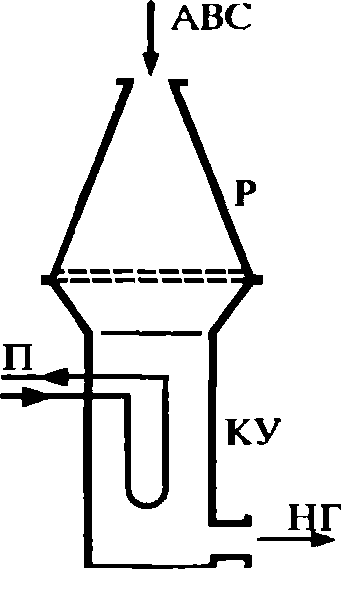

Общий вид технических решений по теплообмену с реакционной зоной приведен на рис. 3. В схемах а,б,е,жотвод тепла осуществляется через теплообменную поверхность непосредственно из реакционной зоны к теплоносителю. В схемах е, г теплообменная поверхность вынесена из реакционной зоны. В схеме в теплота отводится за счет испарения части реакционной смеси, которая конденсируется и возвращается в реактор. В схеме г реакционная смесь циркулирует между реакционной зоной и теплообменником, где и происходит теплообмен. В схеме д тепло отводится только за счет испарения жидкости, обычно растворителя, который уносится с барботирующим компонентом. "Поджимая" вывод газового компонента, т. е. изменяя давление в реакторе, можно изменить содержание уносимых паров в газовом потоке и тем самым количество отводимого с паром тепла.

В многослойном реакторе или в последовательности реакторов теплота отводится из межслойного пространства (или между реакторами) при помощи поверхностных теплообменников, а также вводом холодной (горячей) реакционной смеси или ее компонентов. Схемы приведены на рис. 4. В реакторе окисления SO2 (схема а)после второго слоя катализатора и последующих тепло отводится через теплообменную поверхность, а после первого слоя - вводом холодной реакционной смеси. Для этого часть исходной смеси подогревается до необходимой температуры и направляется в первый слой, а оставшаяся часть, не подогретая, подмешивается к горячему потоку после первого

слоя, охлаждая его.

Рис. 3. Организация теплообмена в реакционной зоне химических реакторов И - исходные вещества, П - продукты, Т - теплоноситель.

Рис. 3. Организация теплообмена в реакционной зоне химических реакторов И - исходные вещества, П - продукты, Т - теплоноситель.

|

| Рис. 4. Организация промежуточного теплообмена в многослойных реакторах и в последовательности реакторов.

|

|

В реакторе паровой конверсии СО в производстве аммиака (схема б) реакционная смесь после первого слоя охлаждается путем впрыска одного из реагентов – жидкой воды. Охлаждение происходит в основном за счет испарения воды. В реакторах производств мономеров синтетического каучука (схема в)протекают эндотермические реакции дегидрирования (бутана, бутилена, этилбензола и др.). Как инертный разбавитель используют водяной пар. После первого слоя температуру реакционной смеси повышают вводом высокотемпературного острого пара.

Конструктивные элементы химических реакторов

| Рис. 5. Распределители потоков в химических реакторах.

|

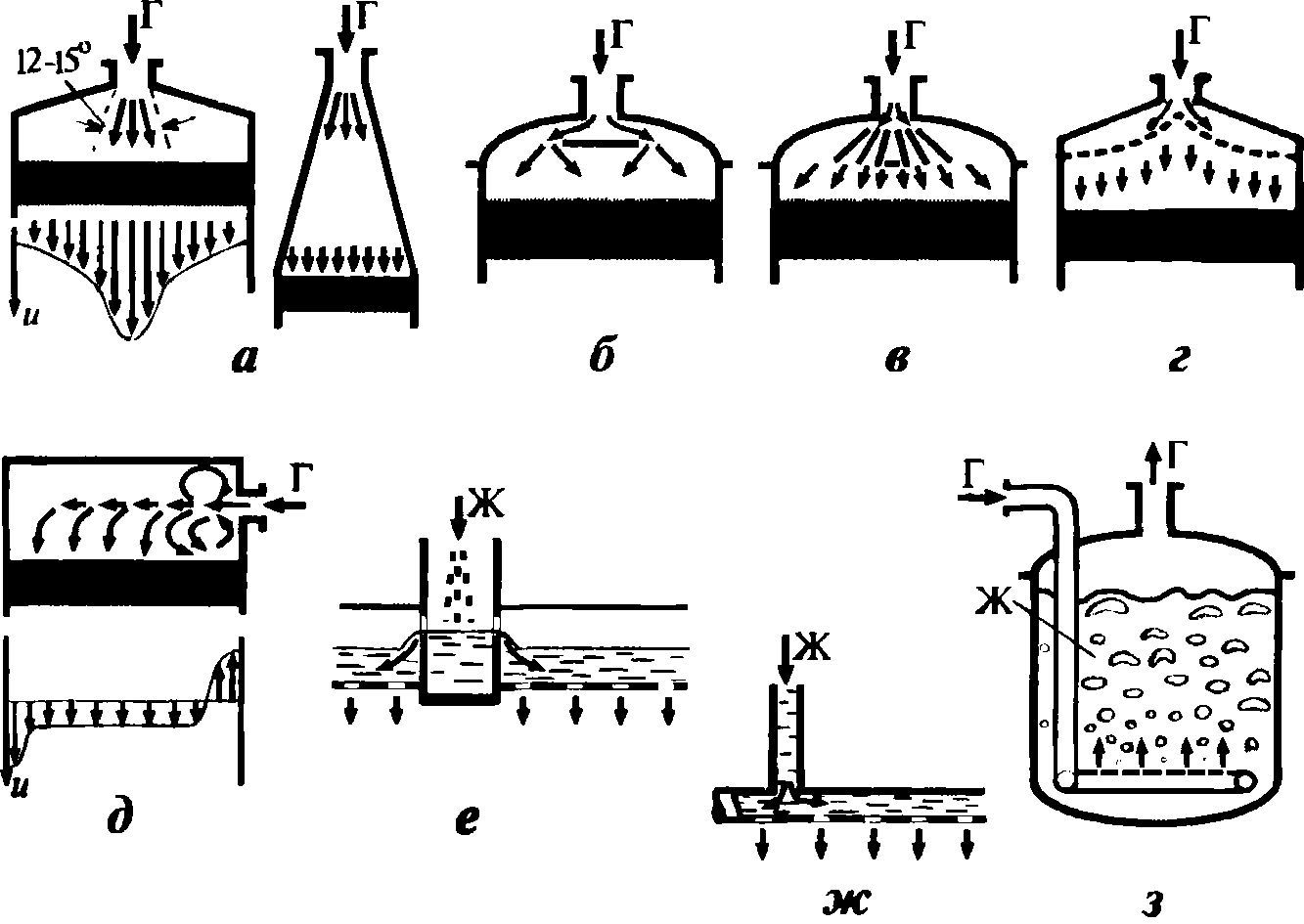

Неоднородности распределения потока по сечению реактора. Входной поток не распределяется равномерно по сечению, и части объема реакционной зоны работают не в одинаковых условиях. Избежать этого можно установкой специальных распределителей, некоторые из которых показаны на рис. 5.

Известно, что выходящая из трубы струя расширяется с углом раскрытия 12°. Чтобы обеспечить равномерное распределение вещества по сечению реактора, необходимо иметь очень длинный конусообразный переход от входного патрубка (рис. 5,а). Его длину можно рассчитать, учитывая, что отношение диаметров аппарата и входного патрубка равно пяти и более. Поэтому устанавливают или "отбойную" пластину (рис. 5,б), разбивающую входной поток, или систему конусов (рис. 5,в), распределяющих поток по сечению, или профилированную сетку (рис.5,г), по которой поток плавно растекается по сечению аппарата. Даже боковой ввод (рис. 5,д) не гарантирует равномерного распределения. В месте резкого изменения геометрии пространства, в котором движется поток (боковой ввод в стенке аппарата), происходит отрыв потока от стенки. Необходимы устройства, смягчающие отрицательное влияние отрывных течений. Например, надо исключить порог у входного патрубка.

Для распределения жидкости применяют также равномерную ее раздачу по системе лотков со строгим поддержанием уровня жидкости в них (рис. 5,е) или по системе труб с переменным (увеличивающимся) размером отверстий (рис. 5,ж). Последнее связано с уменьшением энергии потока по мере вытекания его части. То же приходится делать при распределении газа через боковую поверхность труб, например при барботаже (рис. 5,з).

Разработка таких устройств производится методами аэрогидродинамического моделирования - исследованиями таких устройств на "холодных" (без реакций) физических моделях.

Смешение потоков, казалось бы, более простая задача. Но два потока, направленные в одну трубу, перемешаются при турбулентном течении на расстоянии 12, а то и 20 калибров (диаметров) трубы. Это, во-первых, связано с большими затратами. Во-вторых, смешиваемые вещества могут образовывать взрывоопасную смесь (аммиак с воздухом в производстве азотной кислоты, углеводороды с воздухом во многих процессах органического синтеза). В каких-то частях потока до полного перемешивания могут локально образовываться взрывоопасные концентрации, что, естественно, недопустимо. В-третьих, до полного смешения потоков локально могут создаваться условия для нежелательных реакций. Например, при смешении горячего пара с углеводородами в процессах их дегидрирования локальные перегревы, пока вещества не перемешаются и температура потока не выровняется, приведут к крекингу углеводородов.

Ускорить смешение потоков (примеры приведены на рис. 6) возможно профилированием газохода в месте ввода потока (труба Вентури - рис.6,а), инжекцией одного скоростного потока в другой (рис. 6,б), установкой специальных устройств для энергичного, например в вихревом потоке, перемешивания (рис. 6,в,г), подачей встречных потоков (рис. 6,д). Хорошие результаты дают так называемые статические смесители (рис.6,е). В последнем примере в трубе установлены в ряд

| Рис. 6.Смесители потоков в химических реакторах.

|

винтообразные вставки. Каждая из них закручивает поток в разные стороны поочередно. Даже несмешивающиеся фазы в таком устройстве не расслаиваются. Подача реакционной смеси в реактор с мешалкой не гарантирует отсутствия локальных концентрационных неоднородностей. Разбрызгивание жидкости через форсунку (рис. 6,ж) создает распределенный многоточечный ввод реагента и интенсивное его перемешивание с основной массой в аппарате.

Исследование и разработку устройств смешения также проводят с использованием методов аэрогидродинамического моделирования.

Схемы и конструкции промышленных химических реакторов

Реакторы для гомогенных процессов (рис. 7) – емкостные (а-е) или трубчатые (ж-к). Емкостные аппараты - периодические и проточные - снабжены мешалками, конструкции которых разнообразны: пропеллерные (а), лопастные (б), турбинные с центральной трубой, обеспечивающие наиболее интенсивное перемешивание (реактор Вишневского - в). Особый тип мешалок – для вязких жидкостей (г,д). Температура в реакторах поддерживается через рубашку (а,д),вставленными теплообменниками в виде змеевика или"беличьего колеса" (е). Реакторы, а,б,г, предназначены для периодических процессов. Реакторы, в,д служат для проведения в них непрерывных процессов.

В трубчатом реакторе (ж) теплоноситель циркулирует в рубашке. Реактор в виде змеевика (з) помещают в камеру горения; такие реакторы называют трубчатой печью.

Синтез HCI из CI2 и Н2 проводят в полом пламенном реакторе (и).К гомогенным твердофазным реакторам можно отнести печь коксования (к). Сырье (уголь) загружают в камеры коксования, обогреваемые снаружи дымовым газом, циркулирующим по вертикальным отопительным каналам. Газообразные продукты непрерывно удаляются.

| Рис.7. Схемы реакторов для гомогенных процессов.

|

Реакторы для гетерогенных процессов с твердой фазой (рис. 8). В простейшем реакторе (,а) твердое вещество загружают в реактор, а газ циркулирует через неподвижный слой. Можно, конечно, дать возможность медленно " проваливаться" твердым частицам через реактор наподобие перетекания песка в песочных часах и добавлять свежий твердый реагент (б). Способ простой, но время пребывания твердых частиц будет очень неравномерным - у стенок они будут задерживаться намного дольше, чем по оси слоя. Равномерность времени пребывания твердого материала обеспечивают механически. В реакторе, в, скребки с направляющими лопатками передвигают материал по полкам и пересыпают его с одной полки на другую. Так устроен реактор обжига серного колчедана. Передвигают материал также на транспортере (д). Удобен и распространен процесс непрерывного движения твердого материала во вращающейся наклонной трубе (г). Классическим примером такого реактора является вращающаяся печь получения клинкера в цементном производстве. Такого типа реактор - аммиачный нейтрализатор в производстве двойного суперфосфата.

| Рис. 8. Схемы реакторов для гетерогенных процессов с твердой фазой. Пояс- нение в тексте

|

Химические процессы "газ-твердое" протекают много интенсивнее при дроблении твердого реагента. В описанных выше реакторах это сделать практически невозможно. С уменьшением размера частиц резко возрастает гидравлическое сопротивление слоя, возрастает вероятность их слипания, комкования. Обойти это ограничение можно в аппаратах со взвешенным слоем твердых частиц - в псевдоожиженном (е) или фонтанирующем (ж) слоях, с распылительным инжектированием твердого материала через специальную форсунку (з), в режиме пневмотранспорта (и), в котором мелкие твердые частицы пролетают реактор вместе с газом. Основные недостатки этих способов - эрозия стенок аппарата, дробление частиц, унос пыли и загрязнение ею газового потока.

В потоке жидкости твердые частицы легче образуют однородную смесь (суспензию) из-за более близких плотностей компонентов, чем в системе "газ-твердое". Поэтому нередко применяют реактор с мешалкой для гомогенного процесса.

Реакторы для газожидкостных гетерогенных процессов (рис. 9). Принципиально взаимодействие газа с жидкостью осуществляют тремя способами: прямоточное или противоточное движение сплошных потоков газа и жидкости; барботаж газа через жидкость (газ диспергирован в объеме жидкости); разбрызгивание жидкости в газе (жидкость диспергирована в объеме газа).

В трубчатом реакторе (а)жидкость стекает по стенкам трубок (на рисунке показана только одна трубка) и контактирует со встречным или попутным потоком газа. Это наиболее организованный процесс - строго поддерживается поверхность контакта фаз, равная поверхности трубок. Потоки хорошо разделены. Тепловой режим поддерживается регулированием температуры трубок. Обычно это малотоннажные производства тонкого органического и неорганического синтеза.

Более интенсивное взаимодействие фаз достигается в спутном (движущемся в одном направлении) газожидкостном потоке (б). В зависимости от скорости потоков возможны различные режимы течения.

| Рис. 9.Схемы реакторов для газожидкостных процессов (г - газ, ж - жид- кость). Пояснение в тексте

|

На схеме показаны: полное расслоение фаз; раздельное течение с сильно возмущенной развитой поверхностью контакта фаз; хорошо перемешанный газожидкостной поток. Указанные режимы наблюдаются последовательно с возрастанием скорости потоков, особенно газа. Скорость развитого газожидкостного потока составляет несколько метров в секунду. Такие реакторы компактны даже при необходимости большого времени реакции - их делают в виде вертикального или горизонтального змеевика, схематически показанного на б. В них достигается очень высокий коэффициент объемного массообмена. Такого типа реактор используется в производстве полиэтилена и окислении этилена в ацетальдегид.

Более распространены насадочные реакторы (в). В аппарат засыпана насадка - сравнительно небольшие элементы, по поверхности которых стекает жидкость, а в пространстве между ними, как правило, противотоком движется газ. Насадка - кольца или элементы другой формы размером (в среднем) 10 - 50 мм. Поверхность элементов и, следовательно, поверхность контакта фаз составляют сотни квадратных метров в кубометре слоя, и потому взаимодействие фаз достаточно интенсивно. Он ограничен тем, что жидкость стекает только под действием силы тяжести. При достаточно большом газовом потоке последний захватывает жидкость, препятствуя ее стеканию. Это – режим "захлебывания", хотя в узком интервале при нем наблюдается аномально большое увеличение массообмена.

Простейшее взаимодействие жидкости и газа - барботаж последнего через жидкость (г,д) и разбрызгивание жидкости в газе (е). Интенсивность взаимодействия фаз при барботаже зависит от скорости всплытия пузырей и их размера. Скорость всплытия определена гравитационными силами и потому ограничена. Размер пузырей можно варьировать в ограниченных пределах - в свободном барботажном слое мелкие пузыри сливаются, а крупные - неустойчивы и быстро распадаются. Мелкие пузыри, размер которых зависит от выходного отверстия в барботере, удается сохранить в тонком слое жидкости. Это удобно сделать в многослойном реакторе как с переливными устройствами (ж), так и с ситчатыми провальными распределителями потока - тарелками (з). В реакторе с разбрызгивателем (е) мелкие капли более устойчивы в размерах, но скорость их падения определена силами гравитации и захватом потоком газа (особенно для мелких капель). Массообмен между фазами можно интенсифицировать, если жидкость диспергировать специальными форсунками: они значительно развивают поверхность контакта фаз и скорость их движения. Но это же добавляет трудности в последующем сепарировании газа и жидкости.

Реакторы для гетерогенно-каталитических процессов. Наиболее распространены реакторы с неподвижным слоем катализатора (рис. 10). Для адиабатического режима катализатор в виде частиц различной формы засыпан в аппарат (а). Характерный размер частиц (зерен катализатора) - 3-8 мм. Слой располагается на жесткой опорной решетке, выдерживающей вес катализатора и перепад давления в слое. Вес загруженного катализатора может составлять тонны и даже десятки тонн в крупнотоннажных производствах (серной кислоты, аммиака).

Чтобы мелкие зерна катализатора не проваливались и не закрывали отверстия в опорной решетке, на нее обычно насыпают тонкий слой крупнокускового материала, а сверху - катализатор. Катализатор насыпают "в навал", после чего требуется тщательное выравнивание слоя для обеспечения равномерного прохождения через него реакционной смеси.

Высота слоя при протекании быстрых процессов очень небольшая. Окисление метанола в формальдегид осуществляют в слое серебряного катализатора толщиной в несколько сантиметров, а окисление аммиака в производстве азотной кислоты – в слое из нескольких (10 - 15) платиновых сеток (б). В таких реакторах требуется особенно тщательное распределение газа перед слоем.

В многотоннажных производствах с большим объемом перерабатываемой смеси высота слоя и, следовательно, его гидравлическое сопротивление велики. Для уменьшения энергетических затрат катализатор располагают так, чтобы газ проходил в радиальном направлении через слой в виде цилиндра (в) или как показано на г. Небольшая толщина и большое поперечное сечение вытянутого вдоль аппарата слоя позволяют в несколько раз уменьшить энергетические затраты по сравнению с аппаратом с аксиальным ходом газа (а).

Последовательность адиабатических слоев используется в многослойных реакторах (д). Тепло между слоями отводится в теплообменники или вводом холодного газа, как показано на этом рисунке. Теплоносителем может быть или посторонний компонент, не участвующий в реакции, или сама реакционная смесь либо ее компоненты. Использование теплоты реакции для нагрева исходной смеси и части последней для охлаждения реагирующего газа показана на этом рисунке. В целом процесс в реакторе протекает адиабатически, без отвода тепла постороннему теплоносителю, но организация теплообмена между потоками внутри реактора создает необходимый температурный режим процесса

| Ж 3

Рис. 10. Схемы реакторов для гетерогенно-каталитических процессов с неподвижным слоем катализатора (И - исходные вещества, П - продукты, X - теп- лоноситель, Т - топливо, В - воздух, ДГ - дымовые газы). Пояснение в тексте

|

Основное требование к процессу в адиабатическом слое: на выходе из него реакция должна почти завершиться (превращение - почти полное или равновесное). В противном случае может произойти следующее. Катализатор в слое загружается "в навал", слой неоднороден по укладке зерен. Более плотная упаковка зерен чередуется с менее плотной. Очевидно, что большая часть газа будет проходить по пути с менее плотной упаковкой зерен. Неоднородное распределение потока в слое приведет к различному превращению в различных его частях, разному тепловыделению, неоднородной температуре. Это внутреннее свойство неподвижного зернистого слоя. Если процесс в слое близок к завершению, то неоднородности превращения сглаживаются - превратить больше, чем до равновесия, невозможно.

В большинстве случаев необходим отвод тепла непосредственно из реакционной зоны. Это осуществляют в трубчатых реакторах (е), по общему виду похожих на кожухотрубные теплообменники, - универсальный тип каталитического реактора. Обычно в трубки загружают катализатор, а в межтрубном пространстве циркулирует теплоноситель. Отвод тепла из внутренней части слоя, у оси трубок затруднен. Поэтому диаметр трубок невелик. Для очень многих процессов он составляет 20 - 40 мм. Число трубок зависит от производительности реактора и достигает нескольких тысяч. Иногда даже превышает десять тысяч. В качестве теплоносителей используют воду, кипящую воду, высокотемпературное масло (трансформаторное), смесь расплавленных солей и др. Для обеспечения теплотой эндотермических процессов используют горячие дымовые газы - дегидрирование циклогексанола в производстве капролактама, конверсия метана (ж). В последнем случае реактор похож не на кожухотрубный теплообменник, а на трубчатую печь.

| Рис. 11. Схемы реакторов для гетерогенно-каталитических процессов со взвешенным слоем катализатора (И - исходные вещества, П - продукты, Ц - циклон)

|

Отводить теплоту реакции из слоя катализатора можно не только посторонним теплоносителем, но и свежей реакционной смесью (з). В целом процесс протекает адиабатически, но организация теплообмена между потоками позволяет устанавливать нужный температурный режим процесса, реактор, называемый автотермическим. Особенность процесса в таком реакторе - возможность появления неустойчивых режимов. Автотермические реакторы используются в синтезе аммиака и метанола.

В трубчатых реакторах трубки работают параллельно, и необходимо обеспечить равномерное распределение потока между ними. Это достигают строгим выравниванием сопротивления всех трубок при загрузке в них катализатора путем подсыпки или удаления части катализатора.

Другая группа реакторов - со взвешенным слоем катализатора - псевдоожиженным (кипящим) или восходящим (рис. 11). При подаче реакционной смеси снизу слоя с достаточной скоростью твердые частицы будут витать в потоке, не уносясь с ним (а). В этом случае применяют частицы не крупнее 1 мм. Это обеспечивает полное использование их внутренней поверхности. Циркулирующие частицы выравнивают температуру в слое - процесс в нем протекает практически изотермически.

Интенсивное движение частиц обеспечивает хороший теплоотвод - коэффициент теплоотдачи от кипящего слоя более чем на порядок превышает таковой от неподвижного слоя. Подвижность частиц дает возможность организовать течение твердого материала через реактор, что существенно для процесса с изменяющейся активностью катализатора. В процессе каталитического крекинга нефтепродуктов катализатор быстро "закоксовывается", теряет активность. Его непрерывно выводят из реактора в регенератор (б), где происходит "выжиг" кокса и восстанавливается активность катализатора. Его после этого возвращают в реактор, обеспечивая непрерывность процесса. Это система "реактор-регенератор".

Перемешивание реакционной смеси в псевдоожиженном слое приближает режим к идеальному смешению. Циркуляция частиц в псевдоожиженном слое вызывает истирание катализатора. Для очистки газа от пыли после реактора устанавливают циклоны. В крупных реакторах каталитического крекинга, размеры которых достигают диаметра 12 м и высоты 16 м, циклоны устанавливают непосредственно в корпусе реактора, как показано на б.

Если изменить конфигурацию реактора (сделать его конусообразным), поток газа заставит катализатор циркулировать направленно (в). Это фонтанирующий слой, вариант кипящего.

Если скорость газового потока будет такой, что твердые частицы будут захватываться им (скорость потока больше скорости уноса), получим режим пневмотранспорта (г) и процесс в восходящем потоке катализатора. Такая организация процесса эффективна для быстрых реакций - время прохождения реакционной смеси в длинном узком реакторе небольшое. Теплота реакции идет не только на нагрев (охлаждение) реакционной смеси, но и на нагрев (охлаждение) летящего с ней твердого катализатора, тепловая емкость которого в 300 – 600 раз больше тепловой емкости газа. Процесс протекает почти изотермически. Отделив катализатор в циклоне, катализатор можно нагреть или охладить в отдельном аппарате и вернуть в реактор. Такая организация процесса оказалась очень эффективной в гидрокрекинге на новых цеолитных катализаторах.

| Рис.12. Реакторы с аксиальным (а)и радиальным (б,в)слоями катализатора

|

Конструктивные решения аппаратов, позволяющие уменьшить объем его непроизводительных частей. Последние создают необходимые условия протекания процесса: распределение потоков, обеспечение жесткости конструкции, удобство монтажа и т.д. Обычно каталитические реакторы представляют собой полые аппараты с насыпанным зернистым слоем - так называемые аксиальные аппараты (рис. 12, а).Но входное и выходное пространства занимают какую-то долю объема реактора. Расположив слой в виде цилиндра и направив поток через него в радиальном направлении (рис. 12, б - радиальный реактор), можно: 1) сократить объемы пространства входа и выхода реактора, создать более компактную конструкцию и 2) создать слой большего сечения для прохождения потока и меньшей толщины, что сокращает энергетические расходы.

Совмещение процессов

Совмещение процессов - осуществление разного типа химико- технологических процессов в одном аппарате.

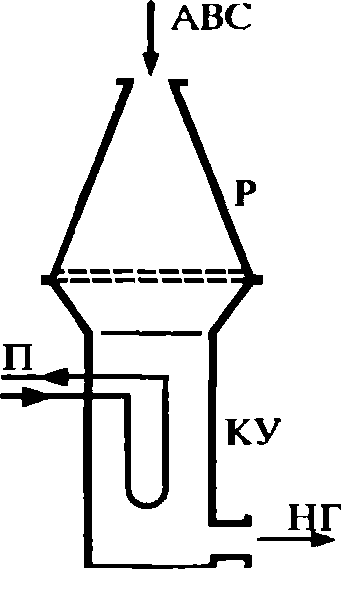

| Рис.13. Схема конструктивного совмещения реактора окисления аммиака (Р) и котла-утилизатора (КУ):

ABC - аммиачно-воздушная смесь; НГ - нитрозные газы; П - пар

|

Конструктивное совмещение – объединение в одном корпусе разных элементов ХТС.

Функциональное совмещение - совместное проведение двух типов процессов, один из которых существенно влияет на физико-химические показатели другого. Такое совмещение процессов осуществляется, например, в реакторе-ректификаторе, реакторе-абсорбере. Совмещаемые в них процессы очевидны из названий аппаратов. Непрерывное удаление ректификацией или абсорбцией одного из компонентов реакционной смеси благоприятно влияет на протекание реакции.

| Рис. 14. Схемы реактора (Р) с ректификационной колонной (РК) (а)и реак- тора-ректификатора (б)

|

Из реактора непрерывно удаляется продукт R. В системе реактор - ректификатор также достигается полное превращение - после разделения в ректификационной колонне прореагировавшей смеси из системы выходит только продукт реакции, но это обеспечивается рециклом непрореагировавшего в реакторе компон

; 2,3

; 2,3  в момент времени

в момент времени  и

и  соответственно.

соответственно.

= Vl

= Vl  = FL/

= FL/  Все перечисленные выше причины могут приводить к отклонениям от идеальнойструктуры потока, и тогда расчет реактора, выполненный на основе математической модели, построенной с учетом допущений об идеальности, окажется неверным.

Все перечисленные выше причины могут приводить к отклонениям от идеальнойструктуры потока, и тогда расчет реактора, выполненный на основе математической модели, построенной с учетом допущений об идеальности, окажется неверным. . (25)

. (25) .

. и бесконечно малых объемах секций

и бесконечно малых объемах секций  суммарное время пребывания в каскаде из N реакторов можно рассматривать как некоторый предел суммы

суммарное время пребывания в каскаде из N реакторов можно рассматривать как некоторый предел суммы

.Очевидно, что этот предел можно рассматривать как интеграл

.Очевидно, что этот предел можно рассматривать как интеграл (26)

(26) ячеечная модель (модель каскада реакторов идеального смешения) вырождается в модель проточного реактора идеального вытеснения.

ячеечная модель (модель каскада реакторов идеального смешения) вырождается в модель проточного реактора идеального вытеснения. также останется только составляющая вдоль оси г. Следовательно, уравнение (6) в применении к однопараметрической диффузионной модели примет вид

также останется только составляющая вдоль оси г. Следовательно, уравнение (6) в применении к однопараметрической диффузионной модели примет вид . (27)

. (27) характеризует конвективный перенос вещества J с линейной скоростью и,. В результате протекания химической реакции по длине аппарата устанавливается распределение концентрации данного вещества, описываемое в точке с координатой z производной

характеризует конвективный перенос вещества J с линейной скоростью и,. В результате протекания химической реакции по длине аппарата устанавливается распределение концентрации данного вещества, описываемое в точке с координатой z производной  . Второй член уравнения

. Второй член уравнения  описывает осевое перемешивание, интенсивность которого определяется коэффициентом продольной диффузии DL.

описывает осевое перемешивание, интенсивность которого определяется коэффициентом продольной диффузии DL.

Рис. 3. Организация теплообмена в реакционной зоне химических реакторов И - исходные вещества, П - продукты, Т - теплоноситель.

Рис. 3. Организация теплообмена в реакционной зоне химических реакторов И - исходные вещества, П - продукты, Т - теплоноситель.