Рисунки и схемы к курсу лекций

Показной материал по теме поточная схема предприятия и технологические схемы установок.

Поточная схема предприятия.

Первые упоминания о нефти связаны с Ближним Востоком и относятся к шестому тысячелетию до нашей эры. Первые упоминания о Российском нефтяном месторождении относятся к 1703 году. На реке Соку нашли много нефти. В 1721 г. Петру 1 доложили о открытии на реке Ухте (в Пустоозёрске) месторождения нефти.

В 1745г. купец Набатов запустил на реке Ухте установку по «передаиванию» нефти. Он добывал нефть из 40 колодцев и получил керосин, который поставлял в Москву до 1000 пудов в год. После смерти Набатова завод сгорел. В 1746г. на реке Ухте был построен ещё один завод купцом Прядуновым Фёдором Савичем (судьба его сложилась неудачно за неуплату налогов в 35руб. 03коп. его посадили в долговую тюрьму где он умер). Основная нефть в России добывалась в Бакинском районе. В 1848г. была пробурена первая нефтяная скважина. В 1825г. в Баку добывалось из 120 колодцев 4126тн. Нефти в год.

Цвет нефти определяется наличием в ней смолистых веществ.

Нефть не растворима в воде.

Нефти разных месторождений отличаются по:

· цвету;

· плотности;

· летучести;

· температуре кипения;

· но и по количеству сернистых, азотистых и минеральных соединений.

Нефть природная легко воспламенимая жидкость, имеющая свой запах и свои химические и физические свойства.

Теплота сгорания нефти выше, чем у твёрдых горючих ископаемых.

Нефть практически не образует золы.

Происхождение нефти не решённый до настоящего времени вопрос.

Существует две теории происхождения нефти:

1. Теория органического происхождения, высказанная Ломоносовым М.В. и поддержаная Губкиным, по которой нефть и газ образуются из органического вещества (остатки микрофлоры и микрофауны животного и растительного происхождения), находящегося в рассеянном состоянии в осадочных породах.

Под действием повышенной температуры и давления и под каталитическим воздействием пород (глин) органические вещества (жиры, воски, масла) превращаются в углеводороды нефти.

Потом, благодаря своей подвижности нефть и газ перемещаются в толще породы и скапливаются в естественных ловушках, называемых нефтяными залежами. Когда в одной и той же структуре пластов горных пород имеется несколько залежей, то это будет нефтяное или газовое месторождение.

Теорию неорганического происхождения нефти выдвинул Менделеев Д.И.

По его мнению, углеводороды нефти образовались в результате взаимодействия воды с находящимися в недрах земли карбидами металлов.

При поиске нефти используют сочетание геологических, геофизических и геохимических методов.

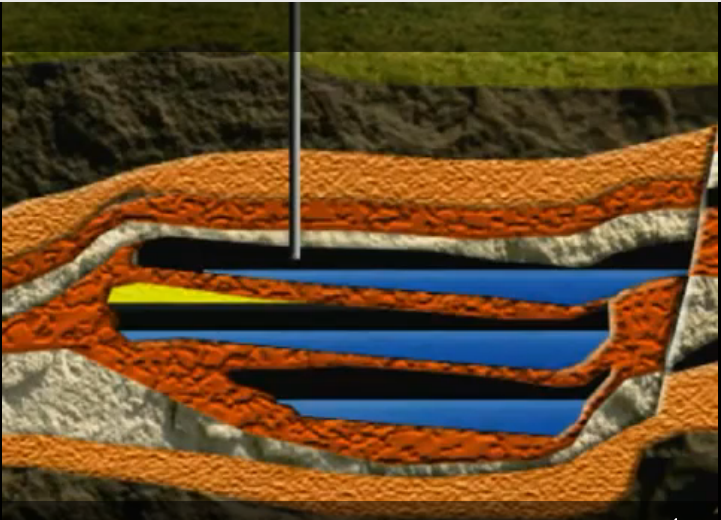

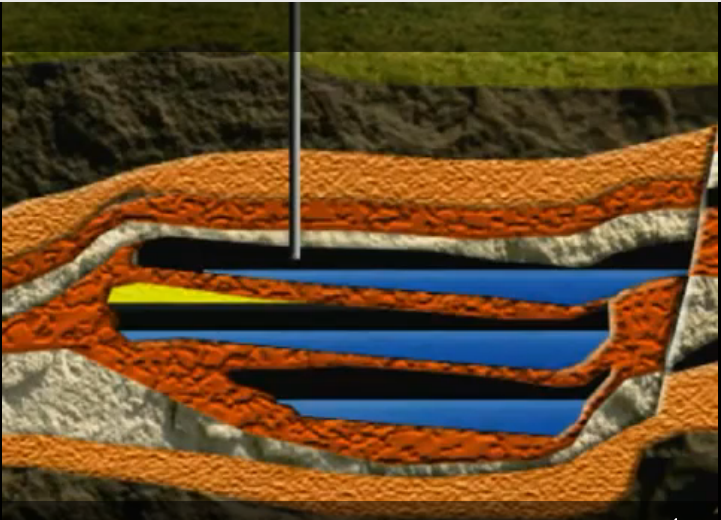

Схематично структура нефтеносных пластов выглядит следующим образом:

Когда скважина доходит до продуктового пласта, в неё опускают эксплуатационную колонну труб, задвижек и штуцера для предотвращения открытого фонтанирования.

В нефти найдено более 30 различных металлов.

Их общее содержание редко превышает 0,02 – 0,03%.

Ванадий, никель и некоторые другие металлы являются ядами катализаторов, а оксиды ванадия вызывают интенсивную коррозию аппаратуры.

После отделения части газа в сепараторах первой ступени нефть с оставшимся в ней растворённым газом транспортируется под давлением до центрального пункта сбора, где проводят сепарацию, обессоливание и стабилизацию нефти.

Попутный нефтяной газ далее, в зависимости от условий транспортировки, направляется на очистку, осушку и компримирование для подачи в газопровод на ГПЗ.

Нефть перед подачей в магистральный нефтепровод должна пройти определённую подг отовку.

Подготовка нефти состоит из сепарации, предварительного и окончательного обезвоживания, обессоливания и стабилизацию. Нефтяные газы также подвергаются очистке и осушке, проводится и переработка образующихся углеводородных фракций.

Гр. 2гр. 3гр.

Содержание воды ……………………. 0,5%................0,5%..................1%

Содержание хлористых солей мг/л……100…………..300…………….900

Стабилизация нефти.

По выходу из скважины нефть по трубопроводу поступает в трапы высокого, среднего и низкого давления. За счёт перепада давлений газ отделяется от нефти и по газопроводу направляется в газосборники откуда компрессорами перекачивается на газоперерабатывающие заводы. Нефть поступает в ёмкость где отстаивается от воды и мехпримесей и поступает на обезвоживание и обессоливание. При добыче лёгкой нефти

с табилизация нефти производится на специальных стабилизационных установках, где при подогреве нефти и последующей ректификации в специальных колоннах происходит выделение из нефти лёгких углеводородных фракций.

В результате данного процесса из нефти удаляются метан, этан, пропан, бутаны, которые направляются на дальнейшую переработку по схемам транспортировки попутного нефтяного газа на газоперерабатывающие заводы. Обессоленная и обезвоженная нефть с пониженным содержанием лёгких углеводородов поступает в магистральный нефтепровод, что позволяет сократить потери и улучшить условия транспортировки.

Сортировка нефтей.

Некоторые нефти не содержат твёрдых парафиновых углеводородов и из них без особых затрат могут быть получены арктические и зимние сорта дизельных топлив и масел. Есть ряд уникальных месторождений тяжёлой нефти при переработке которой получаются дорожные и строительные битумы с уникальными свойствами. Поэтому важное значение имеет раздельная переработка нефти.

ГАЗЫ

Газы. Добыча, транспорт, подготовка и транспортировка. Переработка попутных газов. Условия хранения. Сбыт. Перспективы. Сланцевый газ, нефть развитие и перспективы.

Избыточное давление газа используется для получения низких температур, необходимых для отделения конденсата методом низкотемпературной сепарации. Низкотемпературной сепарацией называется процесс извлечения жидких углеводородов из газа путём однократной конденсации при пониженных температурах с разделением на газовою и жидкую фазы.

Транспорт газа – основной трубопроводный. Природный газ по газопроводу транспортируется под давлением 75 атм. По мере движения газа по трубопроводу (диаметр макс. до 1,42м) он теряет потенциальную энергию, которая рассеивается в виде тепла.

Поэтому через определённые промежутки необходимо сооружать компрессорные станции на которых газ обычно дожимается до давления от 55 до 120 атм и затем охлаждается.

Газорегуляторный пункт ГРП при подходе к городу подразделяются на низкого, среднего и высокого выходного давления. Если на ГРП газ понижается с высокого (0,3 – 1,2 Мпа) или среднего (5кПа – 0,3Мпа) давления до низкого (до 5 кПа или 500мм.вод.ст.) давления газа, то ГРП будут называются соответствующим образом.

Очистка газа от механических примесей осуществляется в основном с помощью механических устройств. Различают методы сухой и мокрой очистки.

Осушка газов. Пары воды способны образовывать с углеводородами гидраты (CH4 6H2O C2H8 18H2O) Это белые кристаллы (снег,лёд). Каждой температуре соответствует определённое давление газа, при котором насыщающие его пары воды способны с углеводородом образовывать гидраты. На практике о влагосодержании природного газа судят по его точке росы, понимая под этим температуру ниже которой водяные пары конденсируются (выпадают в виде росы). Существует много способов осушки газа. Они основаны на использовании дроссельного эффекта, впрыске антифриза, поглощении влаги из газа жидкими или твёрдыми поглотителями.

Осушка газа с применением жидких поглотителей относится к абсорбционным процессам. Здесь пары воды поглощаются жидкими поглотителями (абсорбентами). В качестве абсорбентов стали использовать – 1929г.- Глицерин, 1936 – ДЭГ и ТЭГ. Сущность процесса абсорбции – колонна абсорбер, где на тарелках происходит процесс абсорбции воды.

Осушка газа твёрдыми поглотителями основана на процессе адсорбции.

Очистка газа от H2S и СО в основном производится по процессу абсорбции с применением 10 – 15% раствора МЭА (моноэтаноламина) При эксплуатации газотранспортных объектов наблюдается значительное влияние на природу. Компрессорные станции поставляют в воздушную среду значительное количество диоксида углерода. Потери газа происходят и при продувках пылеуловителей.

Газорегуляторный пункт ГРП при подходе к городу подразделяются на низкого, среднего и высокого выходного давления. Если на ГРП газ понижается с высокого (0,3 – 1,2 Мпа) или среднего (5кПа – 0,3Мпа) давления до низкого (до 5 кПа или 500мм.вод.ст.) давления газа, то ГРП будут называются соответствующим образом.

Первый в мире нефтепровод был построен в США в 1865 году. В России первый нефтепровод был построен 1878 году, в районе Баку, для перекачки нефти с промысла на нефтеперерабатывающий завод. Диаметр нефтепровода составлял 76 мм, протяженность 9 км и обеспечивал перекачку 1300 тонн нефти в сутки.

К 1941 году в промышленной эксплуатации находилось магистральных нефте- и продуктопроводов суммарной длинной около 4100 км.

Крупнейшие нефтепроводы в системе АК "Транснефть"

| Нефтепроводы

| Диаметр, мм

| Длина, км

| Ввод в эксплуат.

|

| Туймазы-Омск-Новосибирск-Красноярск-Иркутск

|

|

|

|

| "Дружба" (первая нить)

| 529-1020

|

|

|

| "Дружба" (вторая нить)

| 529-720

|

|

|

| Усть-Балык-Омск

|

|

|

|

| Уса-Ухта-Ярославль-Москва

|

|

|

|

| Усть-Балык-Курган-Уфа-Альметьевск

|

|

|

|

| Александровское-Анжеро-Судженск-Красноярск-Иркутск

|

|

|

|

| Куйбышев-Тихорецк-Новосибирск

|

|

|

|

|

|

|

|

|

| Сургут-Горький-Полоцк

|

|

|

|

В декабре 2001 года создано новое северобалтийское направление в рамках реализации проекта Балтийской трубопроводной системы (БТС). Пропускная способность системы в 2003 году составляла 42 млн.т. нефти в год, в 2004 году 50 млн.т. нефти.

Протяжённость нефтепровода Тайшет – Находка, введённого в последние годы составила 4130 км, диаметр 1220 мм, проектная мощность 50 млн.т. нефти в год. Построено 32 нефтеперекачивающие станции, из них 13 головные, с суммарным объёмом 2670 тыс. м куб.

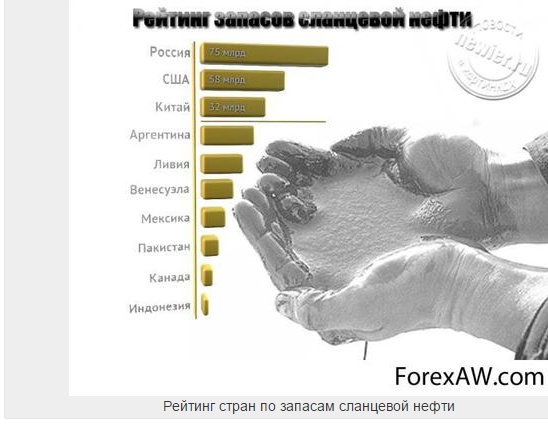

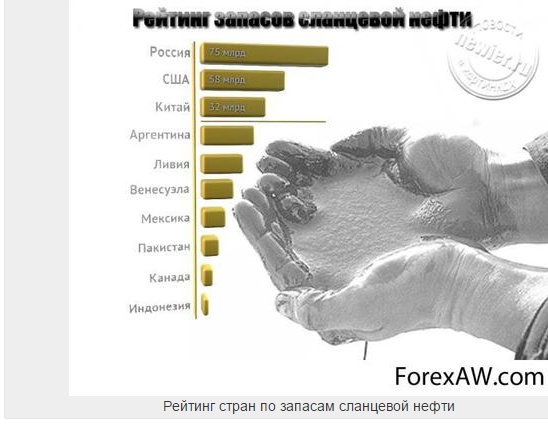

Сланцевая нефть и газ

Сланцевая порода имеет вид:

Добыча сланцевой нефти выглядит следующим образом:

Себестоимость сланцевой нефти имеет следующий вид по данным на 2013 год:

Газогидратные месторождения

В настоящее время открыты месторождения углеводородных газов в твердом и так называемом газогидратном состоянии.

При определенных температуре и давлении они могут находиться в твердом состоянии и образовывать богатейшие залежи. Суммарные запасы их, по мнению некоторых ученых, в несколько раз больше, чем суммарные запасы каменного угля, нефти и природного газа.

На вид газовые гидраты похожи на непрозрачный лед. Образуются из соединений легких углеводородов метана, этана, пропана и других газов с водой при давлении от 0 до 2,5 МПа и отрицательных или небольших положительных температурах до+200C.

Поразителен тот факт, что в одном объеме гидрата может содержаться до 200 объемов газа. Известно, что в обычных условиях в одном объеме воды трудно растворить более 4 м3газа.

Прогнозные запасы газа в твердом состоянии на дне морей и океанов исчисляются тысячами триллионов м3. В настоящее время разработка месторождений газогидратов сопряжена с большими техническими трудностями и капитальными вложениями.

Химический состав нефти

Сернистые соединения

Реакции протекают следующим образом:

Fe + Н2S = FeS

Плотность.

Плотность это масса продукта в единице объёма p = m/v. Абсолютная плотность измеряется в кг/м3 или г/см3. Плотность нефти колеблется от 0, 72 до 0,986 г/см.3.

Обычно для большинства нефтей плотность 0,845 – 0,9 г/см.3

На практике часто определяют относительную плотность. Это безразмерная величина, показывающая отношение плотности нефтепродукта при температуре 20 С0 к плотности дистиллированной воды при 4 С.0 Поскольку плотность воды при 4 С0 равна 1 численные значения относительной и абсолютной плотности совпадают.

Для нефтепродуктов характерно резкое изменение плотности с изменением температуры.

С повышением температуры плотность нефтепродукта уменьшается, а удельный объём возрастает.

Существует линейная зависимость плотности от температуры и специальные таблицы поправок на изменение плотности.

По фракциям, при прямой перегонке нефти, плотность выглядит следующим образом:

Бензиновая фракция - 0,71 -- 0,78

Керосиновая -------------- 0,8 -- 0,86

Дизельная ---------------- 0,84 -- 0,89

Масляные дистилляты - 0,87 -- 0,94

Для газообразных нефтепродуктов за стандартные условия приняты давление 760 мм.рт.ст. и температура равная 00 С.

Вязкость.

Вязкостью называется свойство жидкостей оказывать сопротивление перемещению слоёв относительно друг друга.

Взрывоопасность.

МТБЭ - - - 7. Эфиров - - - 15.

Моторные топлива для современных двигателей требуют применения специальных: антидетонационных, противоизностных, моющих, антинагарных присадок.

Мощность двигателя

Мощность двигателя – это физическая величина, характеризующая работу двигателя, выполняемую за единицу времени. То есть, мощность показывает, как быстро сможет автомобиль, имеющий определенную массу, преодолеть заданное расстояние. Чем больше мощность, тем больше максимальная скорость при неизменной снаряженной массе.

Мощность измеряется в ваттах или киловаттах (кВт), а также в лошадиных силах. Стоит отметить, что «лошадиная сила» – это внесистемная единица измерения (1 лошадиная сила = 735,5 Вт или 1 кВт = 1,36 л. с.).

Крутящий момент двигателя

Крутящий момент двигателя – это качественный показатель, характеризующий силу вращения коленчатого вала. Этот параметр рассчитывается как произведение силы, приложенной к поршню, на плечо (расстояние от центральной оси вращения коленчатого вала до места крепления поршня (шатунной шейки)). Крутящий момент измеряется в ньютонах на метр (Нм).

Высокий крутящий момент двигателя обеспечивает автомобилю отличную динамику разгона уже при низких оборотах вращения коленчатого вала, существенно увеличивает тяговые характеристики силового агрегата – повышает грузоподъемность авто и его проходимость.

Газообразное топливо.

Альтернативой бензинам является применение в качестве топлива – газы.

Газ: - природный, состоящий в основном из метана;

- сжиженный, состоящий в основном из пропана и бутана.

Высокая детонационная стойкость газообразных топлив (более 105–110 пунктов) позволяет повысить степень сжатия и, следовательно, топливную экономичность за счёт работы на «бедной» смеси.

Преимуществом газообразного топлива перед бензином является улучшение топливной экономичности за счёт работы двигателя на «бедной» смеси.

Если коэффициент избытка воздуха будет чрезмерно большим, то это также нежелательно, так как часть полезной энергии топлива затрачивается на нагревание избыточного воздуха, отчего понижается температура горения, а следовательно, снижается мощность дизеля.

Для экономичной и надежной работы дизеля тепловоза выбор коэффициента избытка воздуха имеет очень важное значение.

Процесс сгорания топлива в дизелях с воспламенением от сжатия обычно принято разделять на три фазы.

Первая фаза — период задержки воспламенения, или период предварительного окисления, который зависит от химического и фракционного состава топлива, от температуры и давления рабочей смеси в камере сгорания.

Ракетное топливо

В ракетах для запуска космических аппаратов в настоящее время используются четыре вида топлива

Керосин + жидкий кислород. Это популярное дешевое топливо с великолепно развитой и отработанной линейкой двигателей и топливной инфраструктурой. Имеет неплохую экологичность. Лучше двигатели обеспечивают удельный импульс.

Конструкция ракетного двигателя выглядит следующим образом:

Реактивное топливо

В реактивном двигателе мощность турбины затрачивается только на привод компрессора, а тяга создаётся соплом.

В качестве основы топлива используется керосин. Для дозвуковой авиации вырабатывается сорта топлив ТС -1; Т – 1; Т – 1С; Т – 2; РТ. Для сверхзвуковой авиации вырабатываются топлива Т – 6; Т 6В.

Топливо РТ получают гидроочисткой прямогонных фракций 135 – 2800С. В результате гидроочистки ухудшаются противоизностные свойства и химичнская стабильность топлива. Поэтому в РТ вводят противоизностные и антиокислительные присадки. Благодаря этому топливо РТ может храниться до 10 лет.

Топливо Т -6 для сверхзвуковой авиации получают путём глубокого гидрирования прямогонных фракций 195 – 3150С полученных из подходящих нафтеновых нефтей.

В реактивные топлива добавляются присадки – антистатическая, противоводокристаллизационная, антиокислительная, противоизностная.

Турбовальные двигатели

Печное бытовое топливо.

Печное бытовое топливо вырабатывается из дизельных фракций прямой перегонки и вторичных процессов.

Сжиженные газы.

Сжиженные газы выпускаются на базе головок стабилизации.

Существуют три марки сжиженных газов, различающиеся по содержанию пропана и бутана:

· ПТ – пропан технический;

· СПБТ – смесь пропана и бутана;

· БТ – бутан технический.

Для автомобильного транспорта выпускается:

· ПА – пропан автомобильный;

· ПБА – пропан бутан автомобильный.

·

Нефтяные масла.

Современные масла

По типу базового масла все товарные масла (смазки) делятся на:

· минеральные — в их основе лежат углеводороды, продукты переработки нефти на НПЗ

· синтетические — получаются путем синтеза из органического и неорганического сырья (например, полиальфаолефины, полифэриные масла, полигликоли, силиконовые смазки)

· органические — имеют растительное происхождение (например: касторовые и пальмовые масла).

Так же смазки могут иметь комбинированную основу.

Все жидкие смазочные материалы делятся:

На классы по вязкости классификация SAE для моторных и трансмиссионных масел;

самых разнообразных машинах и механизмах с целью смазывания, консервации, уплотнения, охлаждения, выноса отходов обработки и др.

- Электропроводящие смазки (пасты) — применяемые для защиты электрических контактов от коррозии и снижения переходного сопротивления контактов. Электропроводящие смазки изготавливаются консистентными.

- Консистентные (пластичные) смазки — применяемые в тех узлах, в которых конструктивно невозможно применение жидких смазочных материалов.

Технологические схемы

При транспортировке нефти образуются стойкие нефтяные эмульсии (смесь нефти и воды). Установки ЭЛОУ. ЭЛОУ-4 – 1960г.2мл. ЭЛОУ-5 – 1967г. 2мл. ЭЛОУ – 6 – 1967г.4мл

В 1976 году установка дооборудована двумя горизонтальными электродегидраторами с организацией подготовки нефти в четыре ступени, что позволило увеличить производительность установки.

В 1992 году установка дооборудована блоком подготовки ловушечной нефти, для чего смонтирован блок термохимотстойников, теплообменников и подогревателей.

В 2006 году на установке внедрена автоматизированная система управления технологическим процессом на базе оборудования фирмы «Emerson».

Напряжение на концах вторичной обмотки трансформатора равно 22000 В, и они включены встречно, напряжение между электродами суммируется и равно 44000 В. Расстояние между электродами допускается до 300 мм.

Нагретая до требуемой температуры смесь нефти и воды через маточник подается в электродегидратор в подэлектродную зону. Маточник разделен на два входа и представляет собой перфорированную трубу.

Эмульсия распределяется в электродегидраторе равномерно и попадая в зону между верхним и нижним электродом подвергается действию электрического поля.

Вывод обессоленной нефти осуществляется через специально смонтированный коллектор.

Сброс дренажной воды осуществляется в зимний период года для промывки линии в дренажный коллектор стоков парка ЭЛОУ; летом в ПЛК.

Принципиальная схема установки ЭЛОУ-5 – 2млн тн/год

Установки первичной переработки нефти

Блок абсорбции жирного газа

Жирный газ с верха Е-1 проходит через водяной холодильник Х-101 и направляется в сепаратор Е-101. В поток жирного газа на входе в Х-101 подается бензин из емкости Е-2 с расходом не более 40 м3/ч.

Из холодильника – абсорбера охлажденный газобензиновый поток направляется в емкость-сепаратор Е-101, где происходит сепарация газовой и жидкой фазы, а также отстой бензина от воды.

Блок вторичной ректификации

Блок вторичной ректификации служит для разделения бензина на узкие фракции НК-62 оС, НК-80 оС, 62-105 оС, 105-180 оС, 62-180 оС, являющиеся сырьем установок изомеризации, каталитического риформинга и компонентами товарной продукции.

Схема вакуумного блока

Из FA-108 мазут поступает через теплообменники (где подогревается до 300-3150С), в печь BA-101 и далее поступает в питательную секцию вакуумной колонны под глухую тарелку с температурой до 4200С.

Переработка газов

Установка введена в строй в 1960 г.

Основу установки составляет центробежный компрессор43ЦКО.

Важная функция установки – компримирование и переработка предельных газов и газов каталитического крекинга. ГФУ- 1960г. с 1992 перевод на отбензинивание.

Принципиальная схема установки ГФУ

Сырьём ГФУ являются:

- жирный газ, получаемый на установках АВТ, КК-1, 21-10/ЗМ;

- головка стабилизации, получаемая на установках каталитического риформинга (35-6, 35-8/300Б, 35-11/300, 35-11/600), блока гидроочистки, установки изомеризации; - рефлюкс стабилизации, получаемый на установках АВТ-4, АВТ-5, КК-1.

По проектной схеме на установке вырабатывались:

- пропан-пропиленовая фракция;

- бутан-бутиленовая фракция;

- бензин;

- топливный газ;

- сероводород.

Изомеризация

2007г. 470,7; изомеризат 434.

Изомеризация - технологический процесс нефтепереработки, целью которого является превращение парафинов нормального строения в изопарафины и повышения за счет этого октанового числа бензина.

Сырье установок изомеризации — прямогонная фракция, содержащая углеводороды с числом углеродных атомов 5-6. Изомеризация более тяжелых углеводородных фракций в промышленных условиях не дает существенного прироста октанового числа и приводит к быстрой дезактивации катализатора.

н-Пентан (октановое число по исследовательскому методу 62 пункта) в условиях процесса изомеризации реагирует с образованием 2-метилбутана (92 пункта по исследовательскому методу):

Еще один возможный изомер пентана 2,2-диметилпропан в процессе практически не образуется.

Гексан образует пять изомеров, наиболее высокооктановыми из которых являются 2,2 и 2,3-диметилбутаны (92 и 102 пункта по исследовательскому методу, соответственно).

Установка изомеризации представляет собой технологическую систему, состоящую из взаимосвязанных технологическими потоками каталитических процессов: гидроочистки сырья изомеризации; изомеризации легкой бензиновой фракции. Принципиальная схема установки:

США и Европа

Первая установка риформинга была пущена по лицензии фирмы UOP в 1949 г. Это был "полурегенеративный риформинг", то есть каталитический риформинг на алюмоплатиновом катализаторе в реакторах со стационарным слоем и с периодической остановкой установки для регенерации катализатора. Основными лицензиарами процесса риформинга в мире являются 9 фирм, причем лидерство принадлежит UOP, по лицензиям которой построено около 800 установок.

| Процесс

| Разработчик

| Первая установка

|

| Платформинг (полурегенеративный)

| UOP

| 1949 г.

|

| Синклер-Бейкер (полурегенеративный)

| Sinclair-Baker

| 1952 г.

|

| Гудриформинг (полурегенеративный)

| Houdry

| 1953 г.

|

| Ультраформинг (с периодической регенерацией)

| Exxon

| 1953-1956 гг.

|

| Пауэрформинг (с периодической регенерацией)

| IFP (Французский институт нефти)

| 1954 г.

|

| Каталитический риформинг (с периодической регенерацией)

| IFP

| 1964 г.

|

| Магнаформинг (с периодической регенерацией)

| Atlantic Richfield

| 1967 г.

|

| Рениформинг (полурегенеративный)

| Chevron

| 1970 г.

|

| Платформинг (с непрерывной регенерацией)

| UOP

| 1971 г.

|

| Каталитический риформинг (с непрерывной регенерацией)

| IFP

| 1973 г.

|

| Аромайзинг (с непрерывной регенерацией)

| IFP

| 1977 г.

|

СССР и Россия

В СССР первая опытная установка риформинга была пущена в 1955 году на Краснодарском НПЗ. Следующим стал пуск установки на Уфимском НПЗ в 1959 году. В 1962 года на Новокуйбышевском, а затем и на Московском НПЗ были пущены промышленные установки типа 35-5 для получения риформата с ОЧММ = 75.

Установка Концентрирования Водородсодержащего Газа (УКВГ)

2002г. – 80 – 20

Наиболее распространённым экономически обоснованным является процесс улучшения качества водорода методом короткоцикловой адсорбции.

Процесс короткоцикловой адсорбции (КЦА) основан на способности адсорбентов при более высоком парциальном давлении в газовой фазе поглощать большие количества примесей, чем при низком.

Примеси адсорбируются при более высоком парциальном давлении, а затем десорбируются при более низком. Водород при этом адсорбируется лишь в малом количестве.

По своей природе разделение КЦА хроматографическое, т.е. самые лёгкие примеси будут появляться в продукте первыми, затем более сильно адсорбируемые примеси.

Основным преимуществом процесса КЦА является то, что возможно удаление примесей практически до любого уровня, продукт получается высокой чистоты до 99,999%.

Установка концентрирования водородсодержащего газа предназначена для получения водорода процессом КЦА из водородсодержащих газов, поступающих с установок каталитического риформинга бензина (35-6/300, 35-8/300Б,

35-11/600, 35-11/300).

Производительность УКВГ определяется ресурсами водородсодержащих газов с установок каталитического риформинга.

· максимальная проектная производительность – 80000 нм3/ч.

· минимальная проектная производительность – 20000 нм3/ч

В качестве сырья на установке используются водородсодержащие газы с объемной долей водорода не менее 75 %, сероводорода не более 0,1 %.

В сырье должна отсутствовать капельная вода!

Основным продуктом, получаемым на установке, является водород технический, выходящий из адсорберов одним потоком.

Водород технический, с объемной долей водорода не ниже 99,9 %, направляется для использования в процессе гидроочистки дизельного топлива на установках 24-6, 24-7, 24-9, в процессе гидрокрекинга и ГДА на ПГПН.

Каждый из восьми адсорберов имеет три слоя адсорбента разного состава марок.

Для получения водорода из водородсодержащего газа (ВСГ) использован процесс адсорбции переменного давления (КЦА), разработанный фирмой Linde AG.

Процесс основан на физическом явлении адсорбции, при котором высоколетучие соединения с низкой полярностью молекул типа водорода практически не адсорбируются по сравнению с такими соединениями, как СО2, СО, N2 и углеводороды.

Это дает возможность селективного поглощения большинства загрязняющих примесей из водородсодержащего газа и получения водорода высокой степени чистоты.

В данном процессе в качестве адсорбента использованы цеолитные молекулярные сита трех типов, которые уложены в адсорбере тремя отдельными слоями.

Каждый тип адсорбента предназначен для адсорбции определенной группы типов компонентов газовой смеси (ВСГ).

Принципиальная схема выглядит следующим образом:

Адсорбер работает циклически, в две основные стадии:

· стадия адсорбции проводится при высоком давлении (35,0÷36,4 кгс/см2), при котором адсорбционная способность водорода близка к нулю;

· стадия десорбции (регенерации адсорбента) осуществляется за счет снижения давления в адсорбере (0,2÷0,7 кгс/см2) при котором адсорбционные свойства компонентов газовой смеси (ВСГ) резко снижаются.

Для максимального восстановления адсорбционной емкости адсорбента и для более полного удаления загрязнителей после снижения давления в пределах от 0,2 до 0,7 кгс/см2 адсорбер продувают чистым водородом.

На интенсивность и селективность адсорбции молекул ВСГ заметное влияние оказывает температура в адсорбере.

Повышение температуры исходного ВСГ перед адсорбером ухудшает выше названные показатели процесса.

Кроме того, сам процесс адсорбции является экзотермическим.

По этой причине исходный ВСГ перед адсорбером охлаждается в пределах от 20 до 40 ºС.

ВСГ с установок каталитического риформинга (35-20, 35-11/300,

35-11/600, 35-8/300Б) с температурой не выше 90 ºC и давлением 23 кгс/см2 поступает на УКВГ. Основной поток водорода технического направляется на установки гидроочистки топлив 24-6, 24-7, 24-9.

Мл.; 24 – 100 -2015 – 1,5млн.

В Европе разработана линейка стандартов к моторным топливам (Евро1,2,3,4,5), которые последовательно внедряются и эксплуатация топлив с содержанием серы выше, чем указано в соответствующем стандарте после его внедрения в Евросоюзе запрещена. Содержание серы в моторных топливах по стандартам «Евро»

| Стандарт

| Евро-1

| Евро-2

| Евро-3

| Евро-4

| Евро-5

|

| Год внедрения

|

|

|

|

|

|

| Весовое содержание серы, не выше

| 0,1%

(1000 ррм)

| 0,05% (500 ррм)

| 0,035% (350 ррм)

| 0,005% (50 ррм)

| 0,0010% (10 ррм)

|

Гидроочистке на отдельных установках подвергаются газы, бензиновые фракции, керосин, дизельная фракция, вакуумный газойль и масляные дистилляты.

Гидроочистка – это каталитический процесс.

После температуры и давления третьим основным параметром процесса гидроочистки, как и любого процесса нефтепереработки на твердом катализаторе, выступает объемная скорость подачи сырья (ОСПС). Этот показатель принят для сравнительной оценки времени контакта сырья с катализатором. Он рассчитывается по следующей формуле:

ОСПС (ч-1) = Расход сырья (м3/ч): объем катализатора (м3)

Химизм процессов гидроочистки сводится к деструкции связей С – S, C – N, C – O и С – Металл.

Реакции насыщения водородом ароматических углеводородов важны тем, что уменьшение ароматических углеводородов в продукте гидроочистки приводит к повышению цетанового числа – основного показателя качествадизельного топлива.

Вместе с тем АНМ быстро теряет высокую первоначальную активность. Современные катализаторы могут работать без потери активносит от 3 до 5 лет.

Катализаторы АКМ и АКН нуждаются в предварительном осернении.

Катализаторы гидроочистки состоят из 3 основных компонентов:

· кислотного;

· дегидриро-гидрирующего;

· связующего, обеспечивающего механическую прочность и пористую структуру.

Для повышения активности катализатора вводят различные промоторы, среди которых цеолиты, редкоземельные металлы и т.д.

Добавки калия и лития до 1,5% позволяют на 10 – 20 % увел