Гидромуфты могут быть с тором (рис. 4.1, б) и без него (рис. 4.6 6). Опыт эксплуатации показал, что гидромуфты без тора имеют лучшие показатели, так как поток жидкости в них с изменением режима работы имеет возможность принимать структуру, которая обеспечивает наименьшие потери напора.

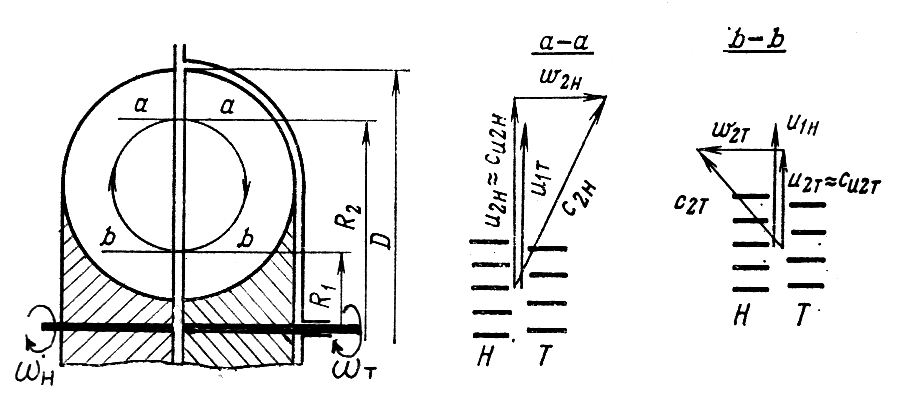

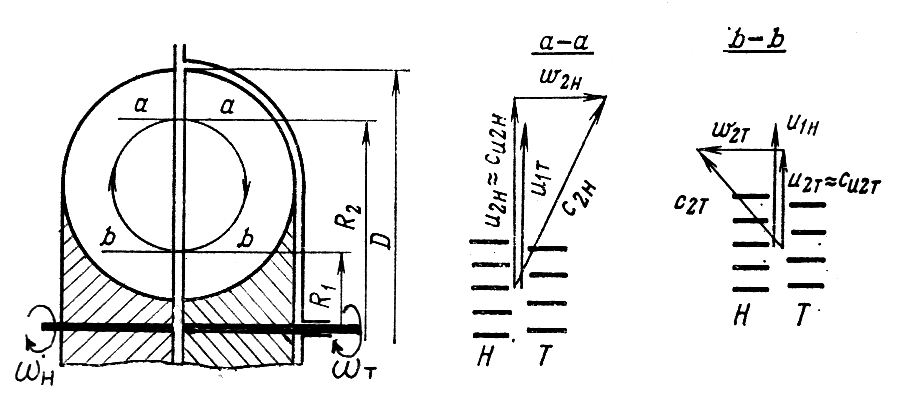

Рисунок 4.6 – Схема гидромуфты без тора

Рабочие колеса обычно имеют одинаковую лопастную систему. Причем лопатки обоих колес чаще всего плоские и устанавливаются по радиусу. Чтобы избежать колебательных явлений, число лопаток колес делают неодинаковым (обычно у насосного колеса на 3 – 5 лопаток больше). Для уменьшения потерь напора в гидромуфте осевой зазор между колесами сводят до минимума (2 – 5мм).

Ниже рассмотрен процесс преобразования энергии в гидромуфте вдоль средней линии меридиального сечения рабочей полости (рис. 4.6). На выходе из турбины и на входе в насос энергия потока будет минимальной. В насосном колесе жидкость за счет подводимой механической энергии и силового взаимодействия с лопатками перемещается от малого радиуса R1 к большому R2. При этом механическая энергия будет преобразовываться в гидравлическую – напор, который достигнет максимального значения на радиусе R2. Покинув колесо насоса, жидкость попадает в колесо турбины и по мере протекания в нем от радиуса R2 к R1 напор жидкости будет уменьшаться, превращаясь в механическую энергию ведомого вала за счет силового взаимодействия с лопатками турбины.

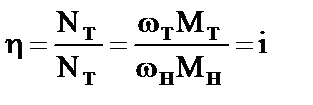

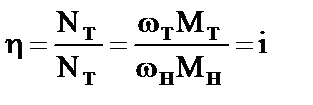

Так как у гидромуфты между насосными и турбинными колесами нет каких-либо элементов, имеющих внешнюю опору, то при установившемся режиме работы моменты на валах будут равны, т. е.

Мн = Мт. (4.20)

Мт слагается из момента на валу и механических потерь, к Мн относятся и вентиляционные потери.

Коэффициент трансформации момента

kм = Мт / Мн = i. (4.21)

Тогда КПД гидромуфты

(4.22)

(4.22)

Из-за наличия момента сопротивления ведомый вал отстает в своем вращении от ведущего (проскальзывает). Величина скольжения

(4.23)

(4.23)

Подставляя значение i из (4.23) в уравнение (4.22), получим

η = 1 – S. (4.24)

Момент передаваемый полностью заполненной жидкостью гидромуфтой при скольжении 3 – 5%, принято считать номинальным Мном. Как следует из уравнения (4.24), КПД при этом ηном = 0,97…0,95.

У наиболее распространенных гидромуфт с плоскими мередиальными лопатками (рис. 4.6) при постоянной скорости вращения ведущего вала напор, развиваемый насосным колесом, изменяется весьма незначительно (теоретический напор остается постоянным независимо от подачи насоса, действительный – несколько уменьшается с подачей [3]). Поэтому, малому моменту сопротивления на ведомом валу будет соответствовать малый расход в рабочей полости муфты. Этому режиму соответствует и малая мощность потока N = ρgHQ.

С увеличением момента сопротивления на ведомом валу увеличивается расход рабочей жидкости, а следовательно, и мощность потока. Увеличивается при этом и значение скольжения s между колесами. Максимального значения расход в рабочей полости достигает при работе гидромуфты в тормозном режиме (s = 1, nт = 0). Передаваемый гидромуфтой момент в этом случае будет максимальным. На этом принципе основана работа гидравлических тормозов.

При s = 1 будут максимальными и потери напора в рабочей полости, которые в конечном итоге преобразуются в тепло. Поэтому требуется охлаждение гидромуфт.

Кавитация в гидромуфтах практически не представляет опасности. Объясняется это тем, что из-за неодинакового расширения жидкости и корпуса при нагревании гидромуфта никогда полностью не заполняется жидкостью. Так, гидромуфта считается полностью заполненной, если объем жидкости будет составлять 90 – 95% объема рабочей полости. Свободное пространство необходимо не только для расширения жидкости при нагревании, но и для выделения из нее паров и газов при работе гидромуфты. Наличие газов в рабочей полости резко уменьшает кавитационный износ [19].

При отрицательном значении скольжения (генераторный режим, например, при спуске груза) меняется направление вращения жидкости в рабочей полости и турбинное колесо становится насосным, и наоборот.

Характеристики гидромуфт

Характеристики служат для оценки энергетических и эксплуатационных качеств гидромуфт. Различают внешние, универсальные и приведенные (безразмерные) характеристики.

Внешняя характеристика представляет собой графическую зависимость момента, мощности и к. п. д. от частоты вращения турбины или передаточного отношения (или от скольжения) при постоянных значениях частоты вращения насосного колеса и вязкости жидкости (рис. 4.7, а).

Рисунок 4.7 – Характеристики гидромуфт

Строится она обычно по результатам опытных испытаний гидромуфты. В некоторых случаях на характеристику наносят и значение осевых сил. Часто ограничиваются только моментной характеристикой, так как значение мощности и к. п. д. можно получить расчетным путем.

Как указывалось выше, при s = 0 (i=1) М = 0. С увеличением скольжения момент увеличивается и достигает своего максимума при s = 0 (i=1). Для полностью заполненных гидромуфт в зависимости от конструкции Мmax = (5…7)Мном.

Так как по условию nн = const, то согласно уравнению Nн = ωнМ кривая мощности на ведущем валу должна иметь тот же вид, что и кривая момента. Мощность на ведомом валу Nт = ωтМ равна нулю при i = 0 (nт = 0) и при моменте, равном нулю (nт = nн). Максимальное значение эта мощность имеет в промежутке между nт = 0 и nт = nн.

Зависимость η = i представляет собой прямую линию, проходящую через начало координат. Так как даже при холостом ходе момент на валу не равен нулю, то к. п. д. не может быть равным единице (ηmax = 0,99…0,995). С увеличением нагрузки (момента) КПД интенсивно падает, что является недостатком гидромуфт.

Универсальная характеристика в отличии от внешней указывает на зависимость момента, мощности и КПД от i, nт или s при разных частотах вращения ведущего вала. Строится она на основании серии внешних характеристик полученных опытным путем при различных частотах вращения насосного колеса. Обычно на эту характеристику насосят только значение моментов и линии равных КПД (рис. 4.7, б).

Приведенная характеристика представляет собой зависимость коэффициентов мощности от передаточного отношения или КПД (рис. 4.6, в). Обычно она строится путем пересчета по уравнениям (4.19), (4.20) и эталонным величинам (D = 1м, nн = 100 об/мин, ρ = 103 кг/м3) на основании внешних характеристик. Приведенная характеристика служит для сопоставления эксплуатационных свойств гидромуфт различных конструкций и размеров, работающих при разных частотах вращения насосного колеса и разных жидкостях, а также для выбора размеров гидромуфт из ряда подобных данной конструкции.

Регулирование гидромуфт

Способы регулирования

Регулирование скорости вращения ведомого вала гидромуфты при постоянной скорости вращения ведущего можно получить двумя способами: изменением степени заполнения рабочей полости жидкостью или воздействием на поток в рабочей полости (путем изменения угла установки лопаток рабочих колес, дросселированием потока шибером, изменением осевого зазора между колесами и т. п.).

Первый способ является более распространенным. Он основан на том, что с уменьшением заполнения рабочей полости жидкостью при всех прочих равных условиях уменьшается и расход, а следовательно, уменьшается и значение передаваемого момента с ростом скольжения. На рис. 4.8, а приведены моментные характеристики М = f (i) с переменным заполнением при условии уменьшения момента пропорционально объему заполнения V. Как видно из рисунка, при работе гидромуфты с какой- либо машиной, нагрузочная характеристика которой Мм = f (i), можно получить режимы, определяемые точками 1 - 3.

Регулирование гидромуфт воздействием на поток в рабочей полости практически осуществляется либо за счет поворота лопаток одного из рабочих колес, либо за счет дросселирования потока специальным шибером [17].

На рис. 4.1, б штриховой линией показан шибер, при выдвижении которого из внутреннего тора возрастают потери напора в проточной части, уменьшается Q, увеличивается скольжение и уменьшается передаваемый гидромуфтой момент примерно так, как при уменьшении заполнения рабочей полости (см. рис. 2.23, а).

Рисунок 4.8 – Моментные характеристики гидромуфты при изменении объема заполнения рабочей полости

Немонотонность характеристик

Действительные моментные характеристики не полностью заполненных жидкостью гидромуфт не имеют монотонного изменения особенно при малых заполнениях, а имеют вид, приведенный на рис. 4.8, б. Объясняется это тем, что при частичном заполнения рабочей полости форма потока жидкости будет определяться не только конфигурацией внутренней поверхности рабочих колес, но и силами, действующими на жидкость.

На рис 4.9, а, б, в, г представлены меридиональные сечения потока жидкости в гидромуфте без тора при частичном ее заполнении и разных нагрузках, а на рис. 4.9, д – соответствующая моментная характеристика.

При нагрузке М = 0, s = 0 согласно уравнению и Q = 0, т. е. в рабочей полости отсутствует циркуляция жидкости между колесами. Поэтому под действием центробежных сил жидкость будет отжата к периферии колес; поверхности равных давлений будут концентричными цилиндрами (см. рис. 4.9, а). На моментной характеристике М = f (i) этому режиму соответствует точка а (см. рис. 4.9, д).

С увеличением нагрузки до Мб > 0, ss > 0 и Qб > 0 в рабочей полости появится циркуляция жидкости. На нее станут действовать, кроме упомянутых центробежных, гидродинамические силы от взаимодействия с лопатками колес. В насосном колесе обе эти силы будут направлены от оси вращения к периферии, в турбинном — гидродинамическая сила будет направлена обратно.

Рисунок 4.9 – Распределение жидкости в рабочей полости и изменение момента гидромуфты при частичном ее заполнении

Так как при s > 0 nн > nт, то в турбинном колесе будет меньшей центробежная сила, а в итоге и равнодействующая сил, действующих на жидкость. Под действием всех рассмотренных сил часть объема жидкости переместится в турбинное колесо и не будет участвовать в передаче энергии между валами (см. рис. 4.9, б). По этой причине уменьшится величина Q, а следовательно, и момент М - вместо ожидаемого режима, определяемого точкой б' будет передаваться момент, определяемый точкой б (см. рис. 4.9, д).

При дальнейшем увеличении нагрузки до Мв > Мб, sb>sб и QB > Qs по вышеназванным причинам в турбинном колесе еще больше уменьшится равнодействующая сил, действующих на жидкость, и еще больший ее объем не будет участвовать в передаче энергии (рис. 4.9, в), а следовательно, еще больше будут отличаться моменты, определяемые точками в и в' (см. рис. 4.9, д).

При каком-то критическом моменте Мг' > Мв, sr > sb равнодействующая сил, действующих на жидкость в турбинном колесе, станет настолько малой, а в насосном – настолько большой, что жидкость достигнет минимального радиуса R1 (см. рис. 4.9, г). После этого в меридиональном сечении рабочей полости жидкость создаст кольцо, прижатое к чашам колес. При этом резко увеличится передаваемый момент как за счет увеличения Q (весь объем жидкости участвует в передаче энергии, Qг >>Qв), так и величины R2cu2 – R1cu1. Переход от одной формы движения жидкости к другой происходит скачкообразно. Поэтому на моментной характеристике появляется разрыв.

На рис. 4.9, д вместо режима, определяемого точкой г', появится режим, определяемый точкой г (Мг>>Мг').

При дальнейшем увеличении нагрузки участок моментной характеристики М = f (i) левее точки г будет оставаться устойчивым до i = 0.

Гидромуфта с частично заполненной рабочей полостью может работать неустойчиво. Так, при работе под нагрузкой, определяемой характеристикой Мм =f (i), рабочий режим будет устойчивым. Определяется он точкой е. При увеличении нагрузки до  = f (i) режим станет неустойчивым.

= f (i) режим станет неустойчивым.

Действительно, с увеличением нагрузки резко увеличится скольжение и рабочий режим из точки е пройдет через точки в, г', г. Но в точке «г» Мг > М'м, поэтому начнется разгон системы и режим пройдет через точки г, в', в. В точке «в» МВ < М'м, поэтому произойдет замедление системы и процесс повторится. Он будет изменяться до тех пор, пока статические характеристики М = f (i) и Мм = f (i) не станут пересекаться правее точки «в» или левее точки «г».

На практике неустойчивость режима проявляется в резком колебании моментов и скоростей в приводе. Чем меньше заполнение рабочей полости гидромуфты, тем больше амплитуда колебаний момента, тем больше диапазон неустойчивых режимов (см. рис. 4.8, б).

Сглаживание характеристик

На основании вышерассмотренного и уравнения (4.1) могут быть следующие способы сглаживания моментных характеристик и предотвращения неустойчивых режимов:

установка порога на выходе из турбинного или на входе в насосное колесо и придание меридиональному сечению рабочей полости асимметричной формы;

применение гидромуфт с внутренним тором;

удаление рабочей полости от оси вращения.

Первый способ является наиболее эффективным и рациональным. Он основан на том, что наличие порога в рабочей полости (см. рис. 4.4, а) не позволяет формироваться жидкости в кольцевой поток при больших скольжениях, а следовательно, не происходит и резкого увеличения момента. Значение минимального входного радиуса R1 для насосного колеса в этом случае ограничивается высотой порога. Меридиональное сечение такой гидромуфты, как видно из рис. 4.4, а, асимметричное. По рекомендациям разных институтов отношение диаметра порога к активному диаметру должно находиться в пределах 0,4 - 0,5 [3].

Величину заполнения рабочей полости гидромуфты следует выбирать так, чтобы при длительном эксплуатационном режиме (малое скольжение) вся рабочая жидкость циркулировала выше порога. Однако установка порога приводит к увеличению потерь напора в муфте и ее перегреву.

Применением гидромуфт с внутренним тором (см. рис. 4.1,б) также пытаются исключить возможность преобразования формы потока с изменением скольжения. Однако это мероприятие дает менее значительный эффект сглаживания моментных характеристик, чем порог, а потери напора в таких муфтах больше. Поэтому гидромуфты этой конструкции почти не получили распространения.

Удаление рабочей полости от оси вращения необходимо для уменьшения разности между входным и выходным радиусами R1 и R2. И в этом случае сглаживание моментных характеристик менее эффективно, чем у муфт с порогом. Однако потери напора в проточной части значительно меньше, поэтому такие гидромуфты находят некоторое применение. На рис. 4.1, б, приведена гидромуфта с отнесенной рабочей полостью. Как видно, активный диаметр таких гидромуфт больше, чем обычных.

(4.22)

(4.22) (4.23)

(4.23)

= f (i) режим станет неустойчивым.

= f (i) режим станет неустойчивым.