Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Интересное:

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Совокупность механизмов, передающих энергию двигателя ведущим колесам и другим рабочим органам машин и обеспечивающих изменение частоты вращения ведущих органов машин и подводимого к ним момента в заданных пределах по величине и направлению, называется трансмиссией. К механизмам трансмиссии относятся: сцепление, коробка передач (или гидротрансформатор и коробка передач, или гидрообъемная передача), карданные передачи, раздаточная коробка и ведущие мосты, а также валы отбора мощности и их приводы.

Существуют трансмиссии с механическим, гидравлическим и электрическим преобразованием момента.

Механические преобразователи могут обеспечивать как ступенчатое, так и бесступенчатое изменение передаточного числа, а гидравлические и электрические всегда бесступенчатое. Однако в чистом виде две последние передачи обычно не применяются. Наряду с электрическими и гидравлическими агрегатами в трансмиссии автомобилей, как правило, имеются дополнительные коробки передач, зубчатые редукторы, включенные последовательно или параллельно с бесступенчатыми передачами. Электрическая передача обладает свойствами бесступенчатого трансформатора крутящего момента. При изменении сопротивления движению машины меняется крутящий момент электродвигателя, а это в свою очередь изменяет силу тока в генераторе, питающего тяговый двигатель.

Механические трансмиссии отличает простота конструкции, надежность, высокий КПД, низкая стоимость. Масса таких трансмиссий 3... 6 кг/кВт, что заметно ниже, чем у других типов передач. Ряд существенных недостатков: ступенчатое регулирование крутя-щего момента, разрыв силового потока и ударные нагрузки при переключении передач; сложность компоновки на многоприводных автомобилях. Тем не менее перечисленные выше положительные качества механических трансмиссий обуславливают их применение на современных лесовозных автомобилях.

|

|

В гидравлических передачах энергия двигателя передается через бесступенчатый гидравлический преобразователь. Если при этом используются кинетическая энергия жидкости, то такие передачи называются гидродинамическими. Гидрообъемными называются передачи, в которых энергия передается за счет изменения статического напора, а скорость потока при этом невелика.

Особенности работы лесотранспортных машин предъявляют некоторые дополнительные требования к их трансмиссиям. Это вызвано более частыми переключениями передач из-за низкого качества лесовозных дорог и условий движения вне дорог, необходимость разгона больших масс.

Сцепление. Сцепления служат для передачи крутящего момента двигателя, временного отсоединения двигателя от трансмиссии и плавного их соединения. Такая необходимость возникает при трогании с места, переключении передач, кратковременной остановке машины, а также при получении малых скоростей. Сцепление устанавливают между двигателем и коробкой передач. Конструкция сцепления должна обеспечивать надежную передачу крутящего момента двигателя ведущему валу трансмиссии; полное включение и выключение сцепления; должна плавно включаться и с постепенным нарастанием момента трения и поддерживать его постоянным во включенном положении; нормальный тепловой режим работы, во избежание перегрева и обгорания поверхностей трения; надежное предохранение деталей трансмиссии от перегрузок.

По способу передачи крутящего момента сцепление делится на: фрикционное, гидравлическое и электрическое. Механические дисковые сцепления автомобилей подразделяются по ряду основных признаков.

По роду трения на «сухие» и «мокрые». Диски первых работают в сухих корпусах без смазки, а диски «мокрых» сцеплений работают в жидкости (масле). Последние являются более сложными, но имеют больший моторесурс. По числу ведомых дисков сцепления разделяются на однодисковые, двухдисковые и многодисковые. На сухих муфтах применяют не более двух дисков, а на мокрых не более пяти. По типу нажимного устройства различают сцепления постоянно замкнутые, если нажимной механизм пружинного типа и непостоянно замкнутые, когда нажимной механизм рычажно- пружинного типа. В рычажно-пружинных сцеплениях давление на диски создается нажимным механизмом и сохраняется затем за счет сил упругих деформаций рычажной системы механизма включения. Выбор сцепления определяется типом и назначением машины в целом и условиями ее эксплуатации.

|

|

Коробка передач. Коробка передач является механическим ступенчатым преобразователем и выполняет следующие функции: изменение передаваемого крутящего момента и частоты вращения в заданном диапазоне, реверсирование выходного вала и длительное отсоединение двигателя от ведущих колес.

Изменение величины крутящего момента и частоты вращения выходного вала коробки передач осуществляется включением соответствующей пары шестерен, чем устанавливается определенное значение передаточного числа трансмиссии. Кинематические параметры коробки передач во многом определяют тягово-скоростные характеристики машины, т. е. ее динамические качества. Коробка передач должна обеспечивать максимальную загрузку двигателя на всех режимах работы машины, имея высокий КПД, быть удобной в управлении, обеспечивать быстрое и безударное включение и выключение передач. Основными достоинствами механических шестеренчатых коробок передач являются высокий КПД, малые размеры и масса, высокая надежность и простота в эксплуатации, невысокая стоимость. Благодаря этим качествам, такие коробки передач нашли широкое применение на различных типах автомобилей.

Шестеренчатые ступенчатые коробки передач могут быть с неподвижными в пространстве осями валов и планетарными. По способу зацепления шестерен коробки передач бывают: с подвижными шестернями и шестернями постоянного зацепления. Отсюда деление по способу включения: перемещением подвижных шестерен, зубчатыми муфтами или синхронизаторами. Отдельную группу образуют коробка передач с фрикционным включением, их называют коробки передач с переключением на ходу. По взаимному расположению ведущего и ведомого валов коробки передач разделяют на соосные и несоосные. Соосными являются трехвальные коробки, имеющие прямую передачу, несоосные – двухвальные. Большинство коробок передач механических трансмиссий устроены так, что каждая работающая зубчатая пара передает весь крутящий момент, идущий от двигателя.

|

|

Карданная передача. Современное транспортное средство состоит из ряда агрегатов (двигателя, коробки передач, заднего моста и т.д.), между которыми необходимо осуществить кинематическую и силовую связь, т. е. передавать вращение и крутящие моменты. Валы различных агрегатов несоосны относительно друг друга. Это объясняется как погрешностями изготовления, так и конструктивными особенностями транспортного средства. Так ведущий задний мост автомобиля подрессорен и положение оси его вала постоянно меняется во время движения. В процессе эксплуатации транспортного средства происходит его старение и как следствие нарушение соосности валов. Для соединения валов агрегатов необходимо применять специальные механизмы компенсирующие несоосности. Для этих целей на автомобилях применяются и соединительные валы с упругими муфтами и карданные передачи. Основной частью карданной передачи является карданное сочленение. Карданное сочленение представляет собой муфту двухшарнирную с расположением шарниров в двух взаимно перпендикулярных плоскостях. Одно карданное сочленение может применяться при углах между валами не более 2°. Карданные передачи могут быть асинхронные или неравных угловых скоростей и синхронные или равных угловых скоростей (все данные из [2]).

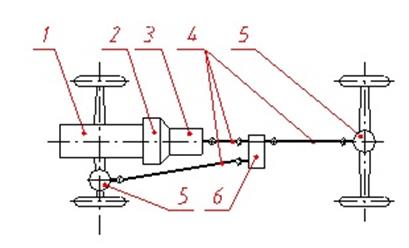

На основание существующих узлов трансмиссии выбираем для проектируемого автомобиля следующие компоненты (рисунок 4.1):

1. Сухое, двухдисковое, постоянно замкнутое сцепление с пружинным гасителем крутильных колебаний.

Рисунок 4.1 – Кинематическая схема трансмиссии:

1 – двигатель; 2 – сцепление; 3- коробка передач; 4-карданная передача; 5- мосты

|

|

2. Коробка передач механическая, четырехступенчатая, с синхронизатором инерционного типа для включения третьей и четвертой передач.

3. Раздаточная коробка с блокированным приводом, находящаяся в постоянном зацеплении

4. Карданная передача, состоящая из двух карданных валов открытого типа с промежуточной опорой на раме и трех карданных шарниров на игольчатых подшипниках.

5. Главная передача двойная с парой конических шестерен со спиральными зубьями и парой цилиндрических шестерен с косыми зубьями.

ТЯГОВАЯ ХАРАКТЕРИСТИКА

Тяговой характеристикой называется зависимость свободной силы на ободе колеса Ра от скорости движения машины Va:

Pa=f(Va),

где Pa – свободная сила тяги, Н.

Свободная сила тяги определяется следующим образом:

Pa=Pк-Pw, (5.1)

где Pк- касательная сила тяги, Н;

Pw- сила сопротивления воздушной среды, Н.

Силы определяются по следующим зависимостям:

, (5.2)

, (5.2)

где Мk-момент, подводимый к ведущим колесам,Н.

, (5.3)

, (5.3)

, (5.4)

, (5.4)

. (5.5)

. (5.5)

Параметры тяговой характеристики для каждой передачи представлены в табличной форме:

1) Первая передача.

и

и  =35

=35

| n, об/с | Ме, Нм | Мк1, Нм | Va1, м/с | Pк1, Н | Pw1, Н | Pa1, Н |

| 1572,62 | 45778,30 | 1,06 | 77801,32 | 6,00 | 77795,33 | |

| 1629,98 | 47448,01 | 1,37 | 80639,04 | 10,14 | 80628,90 | |

| 1666,55 | 48512,39 | 1,69 | 82447,97 | 15,35 | 82432,62 | |

| 1682,32 | 48971,43 | 2,01 | 83228,13 | 21,65 | 83206,48 | |

| 1677,29 | 48825,14 | 2,32 | 82979,51 | 29,03 | 82950,48 | |

| 1651,47 | 48073,52 | 2,64 | 81702,11 | 37,49 | 81664,62 | |

| 1604,86 | 46716,57 | 2,96 | 79395,93 | 47,02 | 79348,91 | |

| 1537,45 | 44754,28 | 3,27 | 76060,98 | 57,64 | 76003,34 | |

| 1449,24 | 42186,66 | 3,59 | 71697,24 | 69,34 | 71627,91 | |

| 1415,22 | 41196,27 | 3,70 | 70014,05 | 73,47 | 69940,57 | |

| 1299,28 | 37821,54 | 4,01 | 64278,61 | 86,61 | 64192,00 | |

| 1162,56 | 33841,47 | 4,33 | 57514,40 | 100,82 | 57413,57 |

и

и  =26,817

=26,817

| n, об/с | Ме, Н*м | Мк1, Н*м | Va1, м/с | Pк1, Н | Pw1, Н | Pa1, Н |

| 1572,62 | 35075,33 | 1,38 | 59611,38 | 10,22 | 59601,16 | |

| 1629,98 | 36354,66 | 1,79 | 61785,63 | 17,27 | 61768,36 | |

| 1666,55 | 37170,19 | 2,21 | 63171,64 | 26,15 | 63145,48 | |

| 1682,32 | 37521,91 | 2,62 | 63769,39 | 36,88 | 63732,51 | |

| 1677,29 | 37409,82 | 3,03 | 63578,90 | 49,45 | 63529,45 | |

| 1651,47 | 36833,93 | 3,45 | 62600,15 | 63,85 | 62536,30 | |

| 1604,86 | 35794,23 | 3,86 | 60833,16 | 80,10 | 60753,06 | |

| 1537,45 | 34290,73 | 4,27 | 58277,92 | 98,18 | 58179,74 | |

| 1449,24 | 32323,42 | 4,69 | 54934,43 | 118,11 | 54816,32 | |

| 1415,22 | 31564,58 | 4,83 | 53644,76 | 125,15 | 53519,61 | |

| 1299,28 | 28978,86 | 5,24 | 49250,27 | 147,53 | 49102,74 | |

| 1162,56 | 25929,34 | 5,65 | 44067,53 | 171,74 | 43895,79 |

2) Вторая передача.

и

и  =20,12

=20,12

| n, об/с | Ме, Н*м | Мк2, Н*м | Va2, м/с | Pк2, Н | Pw2, Н | Pa2, Н |

| 1572,62 | 26315,98 | 1,84 | 44724,65 | 18,15 | 44706,50 | |

| 1629,98 | 27275,83 | 2,39 | 46355,93 | 30,67 | 46325,25 | |

| 1666,55 | 27887,69 | 2,94 | 47395,81 | 46,46 | 47349,34 | |

| 1682,32 | 28151,58 | 3,49 | 47844,28 | 65,52 | 47778,76 | |

| 1677,29 | 28067,48 | 4,04 | 47701,36 | 87,85 | 47613,52 | |

| 1651,47 | 27635,41 | 4,59 | 46967,04 | 113,44 | 46853,60 | |

| 1604,86 | 26855,35 | 5,14 | 45641,32 | 142,30 | 45499,02 | |

| 1537,45 | 25727,32 | 5,70 | 43724,20 | 174,42 | 43549,77 | |

| 1449,24 | 24251,30 | 6,25 | 41215,67 | 209,81 | 41005,86 | |

| 1415,22 | 23681,97 | 6,43 | 40248,08 | 222,34 | 40025,74 | |

| 1299,28 | 21741,98 | 6,98 | 36951,02 | 262,09 | 36688,93 | |

| 1162,56 | 19454,01 | 7,53 | 33062,56 | 305,10 | 32757,46 |

|

|

и

и  =15,4163

=15,4163

| n, об/с | Ме, Н*м | Мк2, Н*м | Va2, м/с | Pк2, Н | Pw2, Н | Pa2, Н |

| 1572,62 | 20163,77 | 2,40 | 34268,82 | 30,92 | 34237,90 | |

| 1629,98 | 20899,22 | 3,12 | 35518,73 | 52,25 | 35466,48 | |

| 1666,55 | 21368,04 | 3,84 | 36315,50 | 79,14 | 36236,36 | |

| 1682,32 | 21570,24 | 4,56 | 36659,14 | 111,60 | 36547,53 | |

| 1677,29 | 21505,80 | 5,28 | 36549,63 | 149,63 | 36400,00 | |

| 1651,47 | 21174,74 | 6,00 | 35986,98 | 193,22 | 35793,76 | |

| 1604,86 | 20577,05 | 6,71 | 34971,19 | 242,37 | 34728,81 | |

| 1537,45 | 19712,73 | 7,43 | 33502,25 | 297,09 | 33205,16 | |

| 1449,24 | 18581,78 | 8,15 | 31580,18 | 357,38 | 31222,80 | |

| 1415,22 | 18145,54 | 8,39 | 30838,79 | 378,71 | 30460,08 | |

| 1299,28 | 16659,09 | 9,11 | 28312,52 | 446,42 | 27866,11 | |

| 1162,56 | 14906,01 | 9,83 | 25333,12 | 519,68 | 24813,44 |

3) Третья передача.

и

и  =11,5666

=11,5666

| n, об/с | Ме, Н*м | Мк3, Н*м | Va3, м/с | Pк3, Н | Pw3, Н | Pa3, Н |

| 1572,62 | 15128,55 | 3,20 | 25711,34 | 54,92 | 25656,42 | |

| 1629,98 | 15680,35 | 4,16 | 26649,13 | 92,81 | 26556,32 | |

| 1666,55 | 16032,10 | 5,11 | 27246,93 | 140,59 | 27106,34 | |

| 1682,32 | 16183,80 | 6,07 | 27504,76 | 198,26 | 27306,50 | |

| 1677,29 | 16135,45 | 7,03 | 27422,59 | 265,81 | 27156,79 | |

| 1651,47 | 15887,06 | 7,99 | 27000,45 | 343,24 | 26657,20 | |

| 1604,86 | 15438,62 | 8,95 | 26238,31 | 430,56 | 25807,75 | |

| 1537,45 | 14790,14 | 9,91 | 25136,20 | 527,77 | 24608,43 | |

| 1449,24 | 13941,61 | 10,87 | 23694,10 | 634,86 | 23059,23 | |

| 1415,22 | 13614,31 | 11,19 | 23137,84 | 672,75 | 22465,09 | |

| 1299,28 | 12499,04 | 12,15 | 21242,43 | 793,03 | 20449,40 | |

| 1162,56 | 11183,74 | 13,10 | 19007,03 | 923,18 | 18083,85 |

и

и  =8,8625

=8,8625

| n, об/с | Ме, Н*м | Мк3, Н*м | Va3, м/с | Pк3, Н | Pw3, Н | Pa3, Н |

| 1572,62 | 11591,72 | 4,17 | 19700,41 | 93,54 | 19606,86 | |

| 1629,98 | 12014,51 | 5,42 | 20418,96 | 158,09 | 20260,87 | |

| 1666,55 | 12284,03 | 6,67 | 20877,00 | 239,47 | 20637,53 | |

| 1682,32 | 12400,27 | 7,93 | 21074,55 | 337,70 | 20736,85 | |

| 1677,29 | 12363,22 | 9,18 | 21011,60 | 452,76 | 20558,84 | |

| 1651,47 | 12172,90 | 10,43 | 20688,14 | 584,65 | 20103,49 | |

| 1604,86 | 11829,30 | 11,68 | 20104,18 | 733,39 | 19370,79 | |

| 1537,45 | 11332,42 | 12,93 | 19259,73 | 898,97 | 18360,76 | |

| 1449,24 | 10682,26 | 14,18 | 18154,77 | 1081,38 | 17073,39 | |

| 1415,22 | 10431,48 | 14,60 | 17728,56 | 1145,92 | 16582,63 | |

| 1299,28 | 9576,95 | 15,85 | 16276,26 | 1350,79 | 14925,48 | |

| 1162,56 | 8569,14 | 17,10 | 14563,47 | 1572,49 | 12990,98 |

4) Четвертая передача.

и

и  =8,675

=8,675

| n, об/с | Ме, Н*м | Мк4, Н*м | Va4, м/с | Pк4, Н | Pw4, Н | Pa4, Н |

| 1572,62 | 11346,48 | 4,26 | 19283,61 | 97,63 | 19185,98 | |

| 1629,98 | 11760,33 | 5,54 | 19986,96 | 165,00 | 19821,96 | |

| 1666,55 | 12024,14 | 6,82 | 20435,32 | 249,94 | 20185,38 | |

| 1682,32 | 12137,92 | 8,10 | 20628,69 | 352,45 | 20276,23 | |

| 1677,29 | 12101,66 | 9,38 | 20567,06 | 472,54 | 20094,52 | |

| 1651,47 | 11915,37 | 10,65 | 20250,45 | 610,20 | 19640,25 | |

| 1604,86 | 11579,03 | 11,93 | 19678,85 | 765,44 | 18913,41 | |

| 1537,45 | 11092,67 | 13,21 | 18852,26 | 938,25 | 17914,01 | |

| 1449,24 | 10456,26 | 14,49 | 17770,67 | 1128,63 | 16642,05 | |

| 1415,22 | 10210,79 | 14,92 | 17353,48 | 1195,99 | 16157,49 | |

| 1299,28 | 9374,34 | 16,19 | 15931,91 | 1409,81 | 14522,10 | |

| 1162,56 | 8387,85 | 17,47 | 14255,35 | 1641,20 | 12614,16 |

и

и  =6,6469

=6,6469

| n, об/с | Ме, Н*м | Мк5, Н*м | Va5,м/с | Pк5, Н | Pw5,Н | Pa5,Н |

| 1572,62 | 8693,82 | 5,56 | 14775,36 | 166,30 | 14609,06 | |

| 1629,98 | 9010,92 | 7,23 | 15314,27 | 281,05 | 15033,23 | |

| 1666,55 | 9213,06 | 8,90 | 15657,81 | 425,73 | 15232,08 | |

| 1682,32 | 9300,23 | 10,57 | 15805,97 | 600,35 | 15205,63 | |

| 1677,29 | 9272,45 | 12,24 | 15758,76 | 804,89 | 14953,86 | |

| 1651,47 | 9129,71 | 13,91 | 15516,16 | 1039,38 | 14476,79 | |

| 1604,86 | 8872,01 | 15,57 | 15078,19 | 1303,80 | 13774,40 | |

| 1537,45 | 8499,35 | 17,24 | 14444,85 | 1598,15 | 12846,70 | |

| 1449,24 | 8011,73 | 18,91 | 13616,13 | 1922,43 | 11693,69 | |

| 1415,22 | 7823,64 | 19,47 | 13296,47 | 2037,18 | 11259,29 | |

| 1299,28 | 7182,74 | 21,14 | 12207,24 | 2401,38 | 9805,86 | |

| 1162,56 | 6426,88 | 22,80 | 10922,64 | 2795,51 | 8127,13 |

ДИНАМИЧЕСКИЙ ПАСПОРТ

Динамическая характеристика с номограммой загрузок позволяет определить возможность движения автомобиля исходя из условия влияния сопротивления (Y) и конструкции машины (Ра, загрузка).

Для полного исследования возможностей необходимо учитывать условия сцепления ведущих колес с грунтом. Как известно, условием движения без буксования является соотношение:

Dj ³ D

Для случая равномерного движения при D = Y можно записать:

D = Y £ Dj

где Dj - динамический фактор по сцеплению.

Динамическим паспортом называется динамическая характеристика с номограммой загрузок и графиком контроля буксования.

Динамической характеристикой называется графическая зависимость динамического фактора D от скорости движения Va:

D= f (Vа),

где D – динамический фактор, определяемый свободной силой тяги Ра, отнесенной к массе транспортной системы.

Определим динамические факторы D для загруженной машины на каждой передаче по следующей формуле:

D=  =

=  , (6.1)

, (6.1)

где Ра- значения свободной силы тяги на каждой передаче.

Результаты занесем в таблицу 6.1

Таблица 6.1 – Динамический фактор для загруженного автомобиля

=35 =35

|  =26,817 =26,817

|  =20,12 =20,12

|  =15,4163 =15,4163

| ||||

, Н , Н

|

|  ,Н ,Н

|

|  , Н , Н

|

|  , Н , Н

|

|

| 77795,33 | 0,2337 | 59601,16 | 0,1791 | 44706,50 | 0,1343 | 34237,90 | 0,1029 |

| 80628,90 | 0,2422 | 61768,36 | 0,1856 | 46325,25 | 0,1392 | 35466,48 | 0,1066 |

| 82432,62 | 0,2477 | 63145,48 | 0,1897 | 47349,34 | 0,1423 | 36236,36 | 0,1089 |

| 83206,48 | 0,2500 | 63732,51 | 0,1915 | 47778,76 | 0,1435 | 36547,53 | 0,1098 |

| 82950,48 | 0,2492 | 63529,45 | 0,1909 | 47613,52 | 0,1430 | 36400,00 | 0,1094 |

| 81664,62 | 0,2453 | 62536,30 | 0,1879 | 46853,60 | 0,1408 | 35793,76 | 0,1075 |

| 79348,91 | 0,2384 | 60753,06 | 0,1825 | 45499,02 | 0,1367 | 34728,81 | 0,1043 |

| 76003,34 | 0,2283 | 58179,74 | 0,1748 | 43549,77 | 0,1308 | 33205,16 | 0,0998 |

| 71627,91 | 0,2152 | 54816,32 | 0,1647 | 41005,86 | 0,1232 | 31222,80 | 0,0938 |

| 69940,57 | 0,2101 | 53519,61 | 0,1608 | 40025,74 | 0,1203 | 30460,08 | 0,0915 |

| 64192,00 | 0,1929 | 49102,74 | 0,1475 | 36688,93 | 0,1102 | 27866,11 | 0,0837 |

| 57413,57 | 0,1725 | 43895,79 | 0,1319 | 32757,46 | 0,0984 | 24813,44 | 0,0745 |

=11,5666 =11,5666

|  =8,8625 =8,8625

|  =8,675 =8,675

|  =6,6469 =6,6469

| ||||

, Н , Н

|

|  ,Н ,Н

|

|  , Н , Н

|

|  , Н , Н

|

|

| 25656,42 | 0,0771 | 19606,86 | 0,0589 | 19185,98 | 0,0576 | 14609,06 | 0,0439 |

| 26556,32 | 0,0798 | 20260,87 | 0,0609 | 19821,96 | 0,0596 | 15033,23 | 0,0452 |

| 27106,34 | 0,0814 | 20637,53 | 0,0620 | 20185,38 | 0,0606 | 15232,08 | 0,0458 |

| 27306,50 | 0,0820 | 20736,85 | 0,0623 | 20276,23 | 0,0609 | 15205,63 | 0,0457 |

| 27156,79 | 0,0816 | 20558,84 | 0,0618 | 20094,52 | 0,0604 | 14953,86 | 0,0449 |

| 26657,20 | 0,0801 | 20103,49 | 0,0604 | 19640,25 | 0,0590 | 14476,79 | 0,0435 |

| 25807,75 | 0,0775 | 19370,79 | 0,0582 | 18913,41 | 0,0568 | 13774,40 | 0,0414 |

| 24608,43 | 0,0739 | 18360,76 | 0,0552 | 17914,01 | 0,0538 | 12846,70 | 0,0386 |

| 23059,23 | 0,0693 | 17073,39 | 0,0513 | 16642,05 | 0,0500 | 11693,69 | 0,0351 |

| 22465,09 | 0,0675 | 16582,63 | 0,0498 | 16157,49 | 0,0485 | 11259,29 | 0,0338 |

| 20449,40 | 0,0614 | 14925,48 | 0,0448 | 14522,10 | 0,0436 | 9805,86 | 0,0295 |

| 18083,85 | 0,0543 | 12990,98 | 0,0390 | 12614,16 | 0,0379 | 8127,13 | 0,0244 |

По полученным значениям строим график динамической характеристики.

От начала координат влево по оси абсцисс откладываем отрезок в произвольном масштабе, начало которого принимаем за 0% загрузки, и наносим на него шкалу, соответствующую загрузке машины в процентах – от 0% до 100%. Через начало отрезка проводим перпендикуляр, на котором наносим шкалу динамического фактора для незагруженной машины Do. Масштаб этой шкалы определяем из следующего соотношения:

а  =а

=а  , (6.2)

, (6.2)

где а – масштаб шкалы для 100% загрузки автомобиля.

Для шкалы 100 процентов загрузки D = 0,05 соответствует а = 40 мм, тогда для шкалы 0 процентов загрузки Dо = 0,05 соответствует:

=

=  мм.

мм.

Наносим на шкалу Do значения 0,05; 0,10; 0,15 … 0,50. Соединяем прямыми лини-ями одинаковые значения динамических факторов на осях D и Do.

Коэффициент сцепления для лежневой дороги j = 0,55 – 0,62 принимаем из с.98 [1]: j = 0,58.

Вычисляем значения  и

и  при j изменяющимся в диапазоне от 0,1 до j, с шагом 0,1.

при j изменяющимся в диапазоне от 0,1 до j, с шагом 0,1.

Однозначные динамические факторы на шкалах  и

и  соединяют пунктирны-ми линиями.

соединяют пунктирны-ми линиями.

График контроля буксования представляет собой выраженную графически зависимость динамического фактора по сцеплению от нагрузки.

Для построения графика контроля буксования рассчитаем динамический фактор по сцеплению для загруженной и незагруженной машины по следующим формулам:

=j

=j  , (6.3)

, (6.3)

=j

=j  , (6.4)

, (6.4)

где j - коэффициент сцепления;

G  - сцепной вес машины и прицепа с грузом, G

- сцепной вес машины и прицепа с грузом, G  =151954,6 Н;

=151954,6 Н;

G  - сцепной вес машины и прицепа без груза, G

- сцепной вес машины и прицепа без груза, G  =82404Н.

=82404Н.

Рассчитаем  и

и  при значениях j от 0,10 до 0,58 (0,58- максимальное значе-ние коэффициента сцепления для лежневых дорог).

при значениях j от 0,10 до 0,58 (0,58- максимальное значе-ние коэффициента сцепления для лежневых дорог).

Таблица 6.2 –Коэффициенты сцепления для щебеночного покрытия

| j |

|

|

| 0,1 | 0,046 | 0,068 |

| 0,2 | 0,091 | 0,135 |

| 0,3 | 0,137 | 0,203 |

| 0,4 | 0,183 | 0,270 |

| 0,5 | 0,228 | 0,338 |

| 0,58 | 0,265 | 0,392 |

Далее на осях D и Do откладываем в масштабе значения Dj и Dj о соответственно.

Соединяем значения Dj и Djо , полученные при одинаковых значениях j пунк-тирной линией и указываем соответствующее значение j.

|

|

|

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!