Перемещение жидкостей

Перемещение жидкостей осуществляется по трубопроводам; при этом движущая сила определяется разностью давлений в начальном и конечном пунктах трубопровода. С высшего уровня к низшему жидкость перемещается самостоятельно (самотеком): разность уровней жидкости должна быть достаточной для достижения заданной скорости и преодоления всех сопротивлений.

В тех случаях, когда жидкость необходимо перемещать с низшего уровня на высший или по горизонтали, применяют насосы—гидравлические машины, которые сообщают жидкости энергию и повышают давление.

В зависимости от принципа действия насоса увеличение энергии и давления жидкости может быть осуществлено:

1) в объемных насосах – путем вытеснения жидкости из замкнутого пространства насоса телами, движущимися возвратно-поступательно или вращающимися;

2) в лопастных или центробежных насосах – центробежной силой, возникающей в жидкости при вращении лопастных колес;

3) в вихревых насосах – интенсивным образованием и разрушением вихрей, возникающих при вращении рабочих колес;

4) в струйчатых насосах – движущейся струей воздуха, пара или воды;

5) в газлифтах – образованием пены при подаче воздуха или газа в жидкость.

Объемные насосы

Общие сведения

Основным видом объемных насосов являются поршневые насосы. В этих конструкциях жидкость вытесняется из замкнутого пространства насоса движущимся возвратно-поступательно поршнем, плунжером (скалкой) или мембраной. К объемным насосам относятся также роторные, в которых жидкость вытесняется зубьями шестерен, винтами, кулачками и выдвижными скользящими пластинами при вращательном их движении. Наибольшее промышленное значение имеют поршневые насосы.

Основными частями поршневых насосов являются:

1) цилиндр или корпус насоса;

2) поршень или плунжер (скалка), при возвратно-поступательном движении которого происходит всасывание жидкости в цилиндр и выталкивание ее из цилиндра в нагнетательный трубопровод;

3) клапаны, периодически соединяющие пространство цилиндра с пространством всасывания и нагнетания.

По роду привода различают насосы приводные, действующие от электрического привода, и паровые, непосредственно соединенные с паровой машиной.

Соответственно расположению поршня или плунжера различают насосы вертикальные и горизонтальные.

По способу действия поршневые насосы делятся: на простые, или одинарного действия; двойные, или многократного действия; дифференциальные.

Рассмотрим устройство и принцип действия насосов, группируя их по последнему признаку, т. е. в зависимости от способа действия.

Насосы простого действия

В насосах простого или одинарного действия за один оборот вала или за два хода поршня жидкость один раз всасывается в цилиндр и один раз выталкивается из него. В горизонтальном поршневом насосе простого действия (см. рис. 1) при ходе плунжера 4 вправо образуется разреженное пространство. Жидкость под действием атмосферного давления поднимается по всасывающему трубопроводу 1, проходит через открывающийся при этом всасывающий клапан 3 и заполняет цилиндр. При обратном ходе плунжера (влево) всасывающий клапан давлением жидкости закрывается, а нагнетательный клапан 6 открывается и жидкость вытесняется в нагнетательный трубопровод 8.

1 – всасывающий трубопровод; 2, 7 – воздушные колпаки; 3 – всасывающий клапан; 4 – плунжер; 5 – цилиндр; 6 – нагнетательный клапан; 8 – нагнетательный трубопровод

Рисунок 1 – Схема горизонтального поршневого насоса простого действия

1 – цилиндр; 2 – плунжер; 3 – всасывающий штуцер; 4 – всасывающий клапан; 5 – нагнетательный клапан; 6 – нагнетательный штуцер; 7 – воздушный колпак

Рисунок 2 - Схема вертикального поршневого насоса простого действия

На рис. 2 изображена схема вертикального насоса простого действия. Этот насос имеет два клапана и работает аналогично горизонтальному насосу простого действия.

К насосам простого действия относится также насос с проходным (дисковым) поршнем (рис. 3). В цилиндре 1 насоса посредством штанги 2 перемещается поршень 3 со сквозным отверстием, перекрывается кольцевым клапаном 4. При ходе поршня вверх во всасывающий клапан 5 всасывается жидкость и одновременно выталкивается жидкость, находящаяся над поршнем. При ходе поршня вниз жидкость, находящаяся под поршнем, вытесняется последним и проходит через нагнетательный клапан в верхнюю часть цилиндра. Таким образом, за один ход поршня происходит всасывание и нагнетание жидкости, другой же ход является холостым. Этим обусловливается значительная неравномерность работы таких насосов.

1 - цилиндр; 2 - штанга; 3 - проходной поршень; 4 - кольцевой нагнетательный клапан; 5 - всасывающий клапан

Рисунок 3 – Схема насоса с проходным (дисковым) поршнем

Насосы двойного действия

В насосах двойного действия всасывание и нагнетание происходит при каждом ходе поршня. Насосы двойного действия можно рассматривать как бы состоящими из двух насосов простого действия. Они имеют четыре клапана и один плунжер.

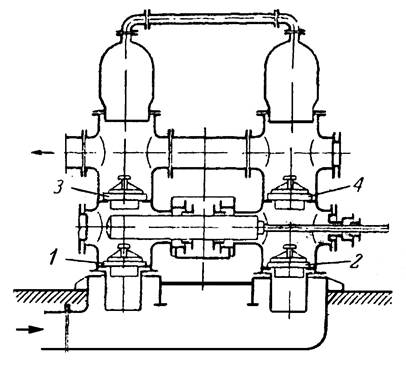

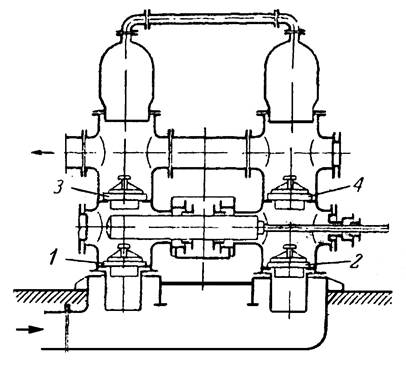

В горизонтальном насосе двойного действия (рис. 4) при ходе плунжера вправо жидкость всасывается в левую часть цилиндра через клапан 1 и одновременно через нагнетательный клапан 4 поступает из правой части цилиндра в напорный трубопровод. При обратном ходе плунжера, наоборот, в правой части цилиндра через клапан 2 происходит всасывание, а в левой -нагнетание через открытый нагнетательный клапан 3. Насосы двойного действия имеются горизонтальные и вертикальные.

1, 2 – всасывающие клапаны; 3, 4 – нагнетательные клапаны

Рисунок 4 – Схема насоса двойного действия

Дифференциальные насосы

В насосах этого типа всасывание жидкости происходит за один ход, а нагнетание - за два хода плунжера или поршня.

Дифференциальные насосы также изготовляют горизонтальные и вертикальные.

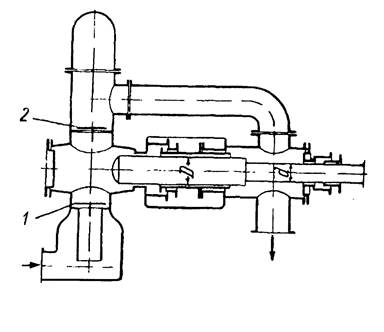

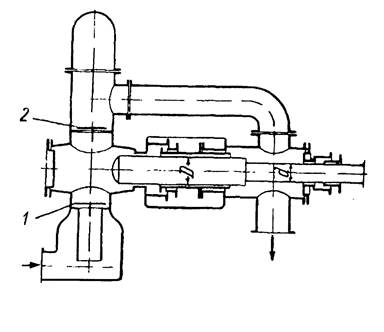

В насосе горизонтального типа (рис. 5) при движении плунжера вправо жидкость всасывается в левую часть цилиндра и выталкивается из правой. При обратном ходе плунжера (влево) всасывающий клапан 1 закрывается и жидкость через открывшийся нагнетательный клапан 2 выталкивается из левой части цилиндра в правую.

1 – всасывающий клапан; 2 – нагнетательный клапан

Рисунок 5 – Схема дифференциального насоса

Так как объем правой части цилиндра меньше, чем левой на величину объема, занимаемого штоком плунжера, то часть жидкости выталкивается в нагнетательный трубопровод. Можно так подобрать сечения плунжера и штока, что подача жидкости при прямом и обратном ходах плунжера будет, как и в насосах двойного действия, одинаковой. От последних дифференциальный насос выгодно отличается меньшим числом клапанов.

Производительность

Производительность насоса определяется объемом жидкости, подаваемой им в напорный трубопровод, и выражается обычно в м3/час.

Обозначим:

- площадь поршня в м2 (D - диаметр поршня в м);

- площадь поршня в м2 (D - диаметр поршня в м);

- площадь штока поршня в м2 (d - диаметр штока поршня в м):

- площадь штока поршня в м2 (d - диаметр штока поршня в м):

S - ход поршня в м;

n - число оборотов вала или число двойных ходов поршня в минуту.

Тогда объем жидкости, нагнетаемой насосом простого действия за один оборот вала, будет fS, м2. Следовательно, теоретическая производительность насоса простого действия:

(1.1)

(1.1)

При работе любого насоса всегда происходит утечка жидкости, т.е. часть жидкости, которой сообщается энергия, не попадает в напорный трубопровод. Вследствие этого действительная подача или производительность насоса Qe меньше теоретической Q. Отношение фактически подаваемого насосом объема жидкости к теоретическому называют объемным к. п. д. или коэффициентом наполнения и обозначается h0.

Таким образом, действительная производительность насоса простого действия:

(1.2)

(1.2)

или

(1.3)

(1.3)

В насосе двойного действия (см. рис. 4) при ходе плунжера вправо всасывается количество жидкости, равное fS, м3, а правой части цилиндра выталкивается (f - fш)S, м3. При обратном ходе плунжер нагнетает fS, м3 из левой части цилиндра и одновременно всасывает в правую (f - fш)S, м3. Следовательно, за один оборот насоса в нагнетательный трубопровод будет подано жидкости:

(1.4)

(1.4)

Если насос делает n об/мин, то теоретическая его производительность равна:

(1.5)

(1.5)

Действительная производительность насоса:

(1.6)

(1.6)

В дифференциальном насосе при ходе плунжера (см. рис. 5) в левую часть цилиндра засасывается fS, м3 жидкости, а из правой одновременно выталкивается (f - fш)S, м3. При обратном ходе плунжера из левой части цилиндра через нагнетательный клапан выталкивается fS, м3 жидкости, но вместе с этим в правой части освобождается пространство, равное (f - fш)S, м3, заполняемое выталкиваемой из левой части цилиндра жидкостью, вследствие чего нагнетательный трубопровод выталкивается жидкости только:

(1.7)

(1.7)

Таким образом, за время одного полного (прямого и обратного) хода плунжера будет подано жидкости:

(1.8)

(1.8)

Если принять, что площадь штока плунжера равна половине площади плунжера, т.е. fш=f/2, то количество жидкости, подаваемой дифференциальным насосом, будет одинаковым при ходе плунжера вправо и влево, т.е. подача и расход энергии будут одинаковыми при обоих ходах плунжера.

Величина объемного к. п. д. h0 зависит от следующих причин. В насосах всегда происходит запаздывание открытия и закрытия клапанов, вследствие чего возникает утечка жидкости через незакрытые клапаны. Утечка жидкости происходит также через неплотности в сальниках и соединительных частях насоса.

Наиболее существенной причиной уменьшения подачи жидкости насосом является наличие воздуха во всасываемой жидкости. Это происходит вследствие выделения из жидкости при давлении ниже атмосферного растворенного в ней воздуха, а также вследствие проникновения воздуха через неплотности во всасывающем трубопроводе.

При правильном устройстве насоса воздух не скапливается в верхней части цилиндра, а уходит вместе с жидкостью через клапаны в напорный трубопровод. При неправильной конструкции насоса в нем могут образоваться воздушные «мешки». Вследствие расширения находящегося в «мешках» воздуха и сжатия его при нагнетании уменьшается подача жидкости насосом.

Влияние воздушных «мешков» тем значительнее, чем больше разрежение и последующее сжатие, т. е. чем больше высота всасывания и нагнетания.

В больших насосах хорошей конструкции объемный к. п. д. обычно доходит до h0=0,97-0,99; для насосов средней производительности (Q=20-300 м3/час) h0 лежит в пределах 0,9-0,95, а для насосов малой производительности (Q < 20 м3/час) h0=0,85-0,9.

При перекачке густых и вязких жидкостей приведенные значения h0 уменьшаются на 5-10%. Для изношенных насосов h0 = 0,4 и менее.

Воздушные колпаки

В насосе столб жидкости движется с некоторым ускорением. Вследствие этого возникают силы инерции, направленные в сторону, противоположную движению жидкости.

Обозначим (см. рис. 1):

f1 - площадь сечения всасывающего трубопровода в м2;

l1 - высота столба жидкости во всасывающем трубопроводе в м;

a1 - ускорение массы жидкости, заполняющей всасывающий трубопровод, в м/сек2;

а0 - максимальное ускорение поршня в м/сек2;

r —радиус кривошипа в м;

L —длина шатуна в м.

Как и в предыдущих выводах, принято: f - площадь сечения поршня, с - его мгновенная скорость и сц—окружная скорость вращения цапфы кривошипа.

Тогда сила инерции Р будет равна:

(1.24)

(1.24)

откуда можно определить величину напора, необходимую для преодоления сил инерции, в м столба перекачиваемой жидкости (А):

(1.25)

(1.25)

По уравнению неразрывности потока:

(1.26)

(1.26)

или

(1.27)

(1.27)

Подставив из последнего равенства значение а1, в уравнение (1.25), получим:

(1.28)

(1.28)

Максимальное ускорение поршня а0, учитывая, что обычно отношение  , составляет:

, составляет:

(1.29)

(1.29)

Подставив значение а0 в выражение для hи1, получим окончательно (Б):

(1.30)

(1.30)

Потери напора на преодоление сил инерции в нагнетательном трубопроводе определяются путем подстановки в формулу (1.30) вместо l1 и f1 длины l2 и сечения f2 нагнетательного трубопровода.

При большой высоте подачи потеря напора за счет сил инерции может быть довольно значительной. Для того чтобы свести эти потери к минимуму, на линиях всасывания и нагнетания устанавливают воздушные колпаки.

Воздушный колпак представляет собой камеру; наличие воздуха в камере должно обеспечить возможно более равномерное движение жидкости и спокойную работу насоса.

Как видно из рис. 1, на линии всасывания силы инерции будут проявляться только на длине lи1, а на участке от нижнего уровня А-А1 до уровня жидкости в воздушном колпаке 7 движение будет практически равномерным. Точно так же на линии нагнетания жидкость будет подаваться толчками только на длине l. От уровня жидкости в воздушном колпаке 2 до выхода из напорного трубопровода движение жидкости будет непрерывным и близким к равномерному.

Следовательно, в соответствии с уравнением (1.30) потеря напора во всасывающем трубопроводе будет равна:

(1.31)

(1.31)

Аналогично определится потеря напора за счет сил инерции в нагнетательном трубопроводе

(1.32)

(1.32)

Отсюда следует, что для наибольшего уменьшения влияния сил инерции необходимо, чтобы участки lи1 и lи2 были более короткими, т. е. чтобы колпаки располагались как можно ближе к клапанам насоса.

Необходимый объем воздуха в колпаке можно рассчитать, пользуясь диаграммой подачи насоса (см. рис. 8).

Объемы жидкости, засасываемые из всасывающего колпака в цилиндр насоса, непрерывно изменяются, как и скорость движения поршня по синусоиде. В то же время в колпак равномерно поступает жидкость с нижнего уровня (см. рис. 1) в количестве, равном fS - подаче насоса простого действия за один оборот вала.

Вследствие этого во время хода всасывания в воздушный колпак поступает жидкости меньше, чем засасывается из колпака в цилиндр насоса, т.е. за это время объем жидкости в колпаке уменьшается, а объем воздуха увеличивается. За время же хода нагнетания, наоборот, жидкость из колпака в цилиндр насоса не засасывается, в колпак же продолжает поступать жидкость с нижнего уровня. Поэтому за время хода нагнетания объем жидкости в колпаке увеличивается и, следовательно, объем воздуха в нем уменьшается.

На графике подачи насоса простого действия (см. рис. 34) объем жидкости, равномерно поступающей с нижнего уровня в воздушный колпак (V=fS), изобразится прямоугольником АА'ED, основание которого равно времени двойного хода (2t=60/n сек), а высота - средней подаче насоса в секунду  . Площадь, заштрихованная на рисунке, будет изображать разность между объемом жидкости, поступающей в колпак и засасываемой из него в цилиндр насоса.

. Площадь, заштрихованная на рисунке, будет изображать разность между объемом жидкости, поступающей в колпак и засасываемой из него в цилиндр насоса.

В положениях поршня, отвечающих моментам времени В' и D', приток жидкости и ее расход из всасывающего колпака равны. За промежуток времени А'-В' из воздушного колпака забирается жидкости больше, чем притекает, и уровень ее в колпаке опускается, а объем воздуха увеличивается. Поэтому в момент В' объем воздуха в колпаке будет максимальным (Vмакс). За промежуток времени В'-D' запас жидкости, в колпаке снова пополняется, уровень жидкости в колпаке поднимается, и в момент D' объем воздуха в нем будет минимальным (Vмин). Следует при этом отметить, что количество накапливающейся в колпаке жидкости за ход нагнетания точно соответствует количеству жидкости, удаляющейся из колпака за время хода всасывания насоса.

Изменение объема воздуха в колпаке Vмакс - Vмин можно рассчитать; оно составляет для насосов простого действия 0,55 fS, а для насосов тройного действия только 0,009 fS.

Отношение изменения объема воздуха в колпаке Vмакс - Vмин к среднему объему Vср воздуха в нем:

(1.33)

(1.33)

определяет степень неравномерности воздушного колпака. Для насосов простого действия обычно принимают d=0,01-0,05.

Практически выбирают Vср как величину, кратную объему fS хода поршня; объем Vср всасывающего воздушного колпака принимают равным от 5fS до 10fS, а нагнетательного - до 8fS и тем больше, чем длиннее нагнетательный трубопровод.

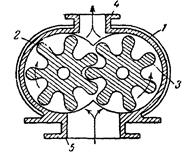

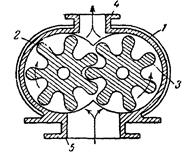

Роторные насосы

Насосы этого типа работают по принципу вытеснения жидкости вращающимися поршнями. Они выгодно отличаются от поршневых отсутствием клапанов и воздушных колпаков. Роторные насосы надежны в работе, равномерно подают жидкость и могут перекачивать весьма вязкие жидкости при переменном числе оборотов. Герметичность рабочих органов роторных насосов значительно снижается с их износом, и при этом появляется опасность заклинивания их. Поэтому перекачка роторными насосами жидкостей, содержащих абразивные примеси, недопустима. К роторным насосам относятся пластинчатые, шестеренчатые, винтовые и другие.

На рис. 15 представлен пластинчатый эксцентриковый роторный насос. Вал 2 установлен в корпусе 1 эксцентрично и имеет продольные прорези, расположенные под прямым углом. В прорезях находятся пластины 3 и 4, которые могут независимо одна от другой перемещаться в радиальном направлении.

1 – корпус; 2 – вал; 3, 4 – пластины

Рисунок 15 – Роторный пластинчатый эксцентриковый насос

При вращении вала концы пластин прижимаются центробежной силой к стенкам корпуса и делят рабочее пространство насоса на две полости -всасывающую и нагнетающую. Таким образом, пластины действуют как поршень, при помощи которого жидкость засасывается и подается в нагнетательный трубопровод.

1 – корпус; 2, 3 – шестерни; 4 – нагнетательный штуцер; 5 – всасывающий штуцер

Рисунок 16 – Роторный шестеренчатый насос

В роторном шестеренчатом насосе (рис. 16) всасывание и нагнетание жидкости происходят при вращении навстречу друг другу двух заключенных в корпус цилиндрических шестерен; корпус с одной стороны присоединен к всасывающему, а с другой - к нагнетательному трубопроводу. В данном случае функции поршней выполняют зубцы шестерен.

Принцип действия

Вращающийся зубчатый ротор соединен с приводным двигателем и зацепляется с полым зубчатым колесом. Снизу (на рисунке) объем межзубьевых камер увеличивается, и насос «всасывает». Это происходит на угле поворота 120°, поэтому объем заполняется относительно медленно.

При зацеплении зубьев позитивно сказывается их специальная форма, при которой практически не имеется запираемых объемов (как это имеет место в насосах с наружным зацеплением, в которых при сжатии масла в этих объемах возникают пульсации давления и шум), что также способствует снижению шума.

Рисунок 24 - Шестеренные насосы внутреннего зацепления

Шестеренные насосы внутреннего зацепления показанного здесь конструктивного исполнения в значительной степени избавлены от пульсаций давления и в этой связи генерируют минимальный уровень шума.

Радиально-поршневые насосы

Для областей применения, связанных с высоким давлением (свыше 400 бар), применяются радиально-поршневые насосы.

Рисунок 25 - Радиально-поршневые насосы

Радиально-поршневой насос с клапанным распределением и внутренней опорой поршней (с эксцентричным валом) функционирует следующим образом:

Приводной вал (1) в зоне качающих узлов (2) имеет эксцентрическую шейку. Каждый качающий узел содержит поршень (3), буксу (4), сферическую головку (5), нажимную пружину (6), всасывающий (7) и напорный (8) клапаны.

Сферическая головка закреплена в корпусе (9). Поршень через цилиндрическую опорную поверхность опирается на эксцентрическую шейку вала, причем постоянный контакт обеспечивается пружиной (6), которая также обеспечивает контакт между деталями (4) и (5).

Рисунок 26 - Радиально-поршневой насос с эксцентричным валом

Фаза 1. Поршень находится в верхней мертвой точке. Объем рабочей камеры минимален. Оба клапана закрыты.

Фаза 2. Поршень перемещается в направлении оси вала. Объем рабочей камеры увеличивается, открывается всасывающий клапан, и жидкость через канавку на поверхности эксцентрика поступает в рабочую камеру.

Рисунок 27 – Принцип действия

Фаза 3. Поршень находится в нижней мертвой точке. Объем рабочей камеры максимален. Оба клапана закрыты.

Фаза 4. Поршень перемещается в направлении сферической головки. Жидкость в рабочей камере сжимается и открывается напорный клапан в сферической головке. Жидкость под давлением поступает в круговой канал, соединяющий качающие узлы насоса.

[АНИМАЦИЯ 5]

Радиально-поршневые насосы, как правило, имеют нечетное число качающих узлов, поскольку в этом случае наложение объемных потоков, подаваемых отдельными узлами, позволяет получить минимальную пульсацию суммарного потока рабочей жидкости на выходе из насоса.

Пластинчатые насосы

Обычно применяются два типа пластинчатых насосов:

- одинарного действия

- двойного действия.

Обе конструкции имеют одинаковые основные узлы, они состоят из ротора и пластин. (рис.28, 29)

Пластины в роторе могут перемещаться в радиальном направлении. Различие между двумя указанными типами заключается в форме внутренней поверхности статора, которая ограничивает перемещение пластин.

Рисунок 28 - Основной комплект пластинчатого насоса, содержащий ротор и пластины

Рисунок 29 - Пластинчатые насосы двойного действия

Кольцо или статор имеет внутреннюю поверхность овальной формы. Благодаря этому каждая пластина за один оборот вала осуществляет два такта. Камеры вытеснения образуются ротором, двумя соседними пластинами, внутренней поверхностью статора и боковыми распределительными дисками.

В зоне с наименьшим зазором между ротором и статором (рис 30) объем камеры вытеснения (рабочей камеры) минимальный. Поскольку пластины постоянно прижимаются к внутренней поверхности статора, обеспечивается достаточная герметизация каждой из камер.

Рисунок 30 - Зазор между ротором и статором

При дальнейшем повороте объем камеры увеличивается и в ней возникает разрежение. В этот момент рабочая камера через прорези бокового распределительного диска соединена с всасывающей линией, и жидкость поступает в рабочую камеру.

Рисунок 31 - Максимальный объем рабочей камеры

Максимальный объем рабочей камеры достигнут (рис. 31), и ее соединение с всасывающей линией прерывается.

Рисунок 32 – Уменьшение объема рабочей камеры

При дальнейшем повороте ротора объем рабочей камеры уменьшается (рис. 32). Через прорезь бокового распределительного диска рабочая жидкость направляется в напорную линию.

Этот процесс реализуется дважды на каждый оборот вала.

Рисунок 33 - Пластинчатый насос двойного действия

Рисунок 34 – Принцип действия

Для обеспечения гарантированного прижима пластин к статору задние торцовые поверхности пластин в зоне нагнетания нагружаются полным рабочим давлением.

Усилие прижима пластины к статору определяется произведением рабочего давления на площадь торцовой поверхности. При определенном давлении в зависимости от смазывающих свойств жидкости возможно нарушение масляной пленки между пластиной и статором, что ведет к ускоренному износу. Для снижения прижимной силы пластинчатые насосы, работающие при давлении свыше 150 бар, комплектуются двойными пластинами.

Через фаску или канавку находящаяся под давлением жидкость из задних торцовых камер подводится в пространство между кончиками пластин, причем площадь FA1 меньше, чем FA.

В результате прижимная сила в значительной степени компенсируется.

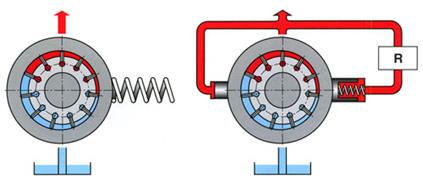

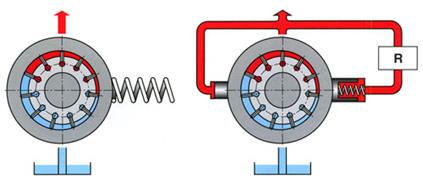

Регулируемые пластинчатые насосы

Регулируемые пластинчатые насосы прямого управления (рис 35).

Для данных насосов положение статорного кольца можно изменять тремя регулирующими устройствами:

- Регулировочным винтом (1) ограничения максимальной подачи. Эксцентриситет статора напрямую определяет подачу насоса.

- Винтом (2) регулирования вертикального положения опоры. Изменение положения статора в вертикальном направлении напрямую определяет уровень шума и динамику насоса.

- Винтом (3) регулирования максимального давления. Величина предварительного натяжения пружины определяет максимальное значение рабочего давления.

В зависимости от сопротивления в гидросистеме создается определенное давление, которое действует в насосе (красная зона) и нагружает внутреннюю поверхность статора (см. вектор силы Fp). Если разложить вектор силы на вертикальную и горизонтальную составляющие, то в результате получится сравнительно большая сила Fv, нагружающая винт (2), и небольшая сила (Fh), противодействующая пружине. Пока усилие пружины Ff больше, чем сила Fh, статор остается в указанном положении максимального эксцентриситета. Если давление в гидросистеме возрастает, сила Fp увеличивается, и соответственно возрастают силы Fv и Fh.

Если сила Fh превосходит усилие пружины Ff, статор смещается из эксцентричного положения практически в концентричное. Уменьшение объема рабочих камер происходит до тех пор, пока подача насоса не станет практически равной нулю. При этом подача насоса равна величине внутренних утечек, а давление поддерживается на заданном уровне. Величина давления может изменяться напрямую путем регулирования натяжения пружины.

Регулируемые пластинчатые насосы с функцией нулевого хода (Q = 0) при достижении максимального давления всегда имеют дренажную линию из корпуса. Через эту линию отводятся внутренние утечки из зоны высокого давления (отмечена красным цветом) в корпус (синий цвет).

Сливающееся в дренажную линию масло отводит тепло, выделяющееся из-за трения, а также обеспечивает смазку внутренних частей.

Рисунок 35 - Регулируемый пластинчатый насос прямого управления

Регулируемый пластинчатый насос непрямого управления с настраиваемой подачей.

Основной принцип действия насосов идентичен насосам прямого управления; отличие заключается лишь в механизмах регулирования. Вместо одной или двух нажимных пружин движением статора здесь управляют находящиеся под давлением установочные поршни. Два установочных поршня имеют различные диаметры (отношение площадей 2:1).

На установочный поршень большего диаметра воздействует пружина, которая устанавливает максимальный эксцентриситет при запуске насоса.

Давление из напорной линии постоянно подводится к поршню меньшего диаметра и через регулятор R - к поршню большего диаметра.

Рисунок 36 - Регулируемые насосы: слева - прямого управления; справа - непрямого

Регулятор расхода

При регулировании расхода подача насоса регулируется до заранее заданного значения. Для этого в потоке рабочей жидкости, подаваемой насосом, устанавливается измерительная диафрагма, перепад давлений на которой принимается как параметр регулирования.

Давление на входе в диафрагму подводится в левую торцовую полость регулирующего золотника и одновременно - в рабочую камеру малого установочного поршня.

Давление на выходе из диафрагмы, которое меньше, чем давление на входе, подводится с помощью трубопровода в правую торцовую полость регулирующего золотника (в пружинную полость регулятора). На регулирующем золотнике, так же как и на установочных поршнях устанавливается равновесие сил.

В указанном на рис 39 положении разность давлений (перепад давлений) на измерительной диафрагме соответствует усилию пружины регулятора.

Через дросселирующую кромку (X) регулятора постоянно сливается поток управления, поэтому в камере большого поршня создается определенное давление. Статор удерживается в стабильном положении.

Если, например, увеличить проходное сечение диафрагмы, перепад давлений уменьшается. Следовательно, пружина смещает регулирующий золотник в направлении закрытия дросселирующей кромки (X), и давление в камере большого поршня увеличивается. Статор смещается в направлении увеличения эксцентриситета, и подача насоса возрастает.

Из-за увеличения потока в напорной линии увеличивается перепад давлений Δр на измерительной диафрагме вплоть до момента нового стабильного состояния.

Перепад давлений на измерительной диафрагме соответствует настраиваемому усилию пружины регулятора.

Рисунок 39 - Регулятор расхода

Регулятор давления и регулятор расхода могут иметь различные установочные механизмы (механический, гидравлический или электрический).

Комбинация из регуляторов давления и расхода позволяет создавать особо экономичные гидроприводы.

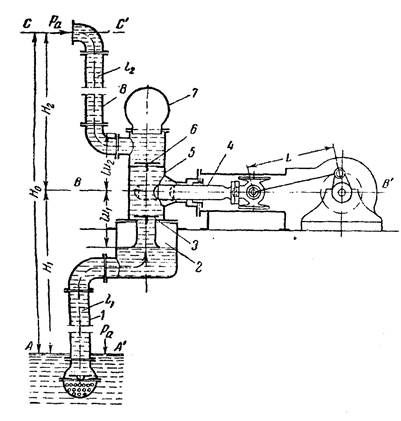

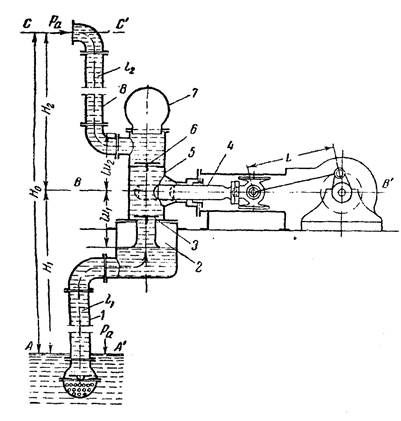

Центробежные насосы

Общие сведения

В центробежных насосах всасывание и нагнетание жидкости происходит под действием центробежной силы, возникающей при вращении заключенного в корпус колеса с лопатками (рис. 40).

В чугунном корпусе 5 спиралевидной формы вращается вал 4, приводимый в движение непосредственно от электродвигателя или от трансмиссии; на валу закреплено рабочее колесо 3 с лопатками определенной формы, образующими между собой каналы для прохода жидкости.

Корпус насоса снабжен двумя штуцерами. Один находится на осевой части корпуса и непосредственно сообщается с пространством внутренней окружности колеса; к этому штуцеру присоединен всасывающий трубопровод 2. Второй штуцер помещен тангенциально на боковой части корпуса и соединяется с нагнетательным трубопроводом 8.

1 – приемный клапан; 2 – всасывающий трубопровод; 3 – рабочее колесо; 4 – вал; 5 – корпус; 6 – задвижка; 7 – обратный клапан; 8 – нагнетательный трубопровод

Рисунок 40 – Схема центробежного насоса

Приемный клапан 1 служит для того, чтобы залить насос жидкостью перед пуском и предотвратить опоражнивание всасывающего трубопровода (при остановке насоса). Чтобы предотвратить обратный слив жидкости и защитить насос от гидравлического удара при внезапной остановке, в напорном трубопроводе часто устанавливают обратный клапан 7.

Если внутреннее пространство корпуса заполнено жидкостью, то при вращении колеса лопатки придают жидкости, находящейся в колесе, вращательное движение. При этом возникающая при вращении центробежная сила отбрасывает жидкость от центра к периферии колеса; отсюда она затем выбрасывается в корпус и поступает в нагнетательный трубопровод 8.

При вращении колеса жидкость непрерывно засасывается из бассейна или резервуара в насос и выталкивается из насоса. Таким образом, в центробежном насосе, в отличие от поршневого, всасывание и нагнетание жидкости протекают равномерно и непрерывно.

Давление, развиваемое центробежной силой в насосе, а следовательно, и высота нагнетания зависят от скорости вращения рабочего колеса и будут тем больше, чем большее число оборотов делает колесо.

Высота подачи центробежного насоса с одним рабочим колесом ограничена. Поэтому насосы в зависимости от требуемой высоты подачи изготавливают с несколькими рабочими колесами, соединенными друг с другом последовательно.

По числу рабочих колес, соединенных последовательно в одном корпусе, различают насосы: одноступенчатые и многоступенчатые.

Рабочие колеса

Обычно рабочие колеса представляют собой втулку с присоединенными к ней лопатками и, кроме того, могут быть один или два скрепляющих диска.

В зависимости от количества дисков рабочего колеса центробежные насосы делятся на: закрытые (2 диска), полуоткрытые (1 диск), открытые (без диска).

По способу подвода жидкости к лопастному колесу, рабочие колеса бывают с односторонним и двусторонним подводом.

Колеса осевых насосов бывают только открытого типа и представляют собой втулку с обтекателем, к которой присоединены 2-4 лопатки

В вихревых насосах применяются колеса открытого типа или открытого типа с ободом.

Движение жидкости в насосе

Проходя по каналу между лопатками рабочего колеса, жидкость совершает сложное движение: с одной стороны, она движется вдоль канала внутри рабочего колеса к его наружной окружности, т. е. в радиальном направлении, а с другой стороны, она получает движение по направлению вращения колеса.

Обозначим:

w1 и w2 - скорость движения жидкости во всасывающем и нагнетательном трубопроводах в м/сек;

w1' и w2' - относительная скорость жидкости при входе в канал и выходе из канала между лопатками в м/сек;

r 1 и r 2 - радиус внутренней и наружной окружности колеса в м;

f1 и f2 - сечение канала между лопатками при входе и вых

- площадь поршня в м2 (D - диаметр поршня в м);

- площадь поршня в м2 (D - диаметр поршня в м); - площадь штока поршня в м2 (d - диаметр штока поршня в м):

- площадь штока поршня в м2 (d - диаметр штока поршня в м): (1.1)

(1.1) (1.2)

(1.2) (1.3)

(1.3) (1.4)

(1.4) (1.5)

(1.5) (1.6)

(1.6) (1.7)

(1.7) (1.8)

(1.8) (1.24)

(1.24) (1.25)

(1.25) (1.26)

(1.26) (1.27)

(1.27) (1.28)

(1.28) , составляет:

, составляет: (1.29)

(1.29) (1.30)

(1.30) (1.31)

(1.31) (1.32)

(1.32) . Площадь, заштрихованная на рисунке, будет изображать разность между объемом жидкости, поступающей в колпак и засасываемой из него в цилиндр насоса.

. Площадь, заштрихованная на рисунке, будет изображать разность между объемом жидкости, поступающей в колпак и засасываемой из него в цилиндр насоса. (1.33)

(1.33)