Для проведения измерения адгезии «грибок» помещают в специальное устройство адгезиметра. Упорный механизм адгезиметра зацепляется за «грибок» и вращением ручки прикладывается усилие нормального отрыва, величина которого фиксируется по шкале прибора.

При определении адгезии покрытия на образцах с использованием разрывной машины образец с приклеенным к нему «грибком» помещают в специальное приспособление, закрепленное в нижнем неподвижном захвате машины.

Верхняя часть испытываемого «грибка» закрепляется в подвижном захвате машины, после чего проводится отрыв покрытия при скорости растяжения 10мм/мин.

В момент отрыва «грибка» от покрытия фиксируется усилие отрыва (кН) и производится осмотр поверхности покрытия в месте отрыва. Одновременно фиксируют характер отслаивания покрытия:

- адгезионный - при отрыве покрытия от подложки;

- когезионный - при расслоении покрытия;

- адгезионно-когезионный - при частичном расслаивании покрытия с отрывом его от подложки.

За показатель адгезии покрытия к стали принимают среднее значение показателя прочности при отрыве, полученное по трем параллельным измерениям.

Величину адгезии А (МПа) при нормальном отрыве для каждого результата, полученного с использованием разрывной машины, вычисляют по формуле:

Аi = F/S (4.2)

где i - номер образца;

F - усилие отслаивания, кН;

S - площадь поверхности «грибка», мм2.

Результаты испытаний параллельных образцов определяют, как среднее арифметическое.

Адгезиметр «Константа-АЦ» предназначен для контроля величины адгезии лакокрасочных покрытий с основанием по ГОСТ 32299 (рис. 4.8).

Рисунок 4.8 – Адгезиметр Константа-АЦ

Принцип определения адгезии аналогичен.

Адгезиметры РН, КН1 (рис.4.9) предназначены для определения адгезии твердых и мягких лакокрасочных покрытий на плоских и изогнутых изделиях по ГОСТ 31149 (для покрытий, толщиной до 250 мкм).

Адгезиметры РН, КН1 (рис.4.9) предназначены для определения адгезии твердых и мягких лакокрасочных покрытий на плоских и изогнутых изделиях по ГОСТ 31149 (для покрытий, толщиной до 250 мкм).

Рисунок 4.9 – Адгезиметры РН и КН1 соответственно

Адгезию определяют методом решетчатых надрезов. На покрытие наносят шесть надрезов при равномерной скорости резания в направлении от оператора длиной не менее 20 мм. Поверхность испытуемого покрытия классифицируют в соответствии с таблицей 4.1, сравнивая с рисунками.

Таблица 4.1 – Классификация результатов испытания

| | | |

| Классификация в баллах

| Описание

| Внешний вид поверхности надрезов с отслаиванием (пример для шести параллельных надрезов)

|

|

| Края надрезов полностью гладкие; ни один из квадратов в решетке не отслоился

|

|

| 1

| Отслоение мелких чешуек покрытия на пересечении надрезов. Площадь отслоений немного превышает 5% площади решетки

|

|

|

| Покрытие отслоилось вдоль краев и/или на пересечении надрезов. Площадь отслоений немного превышает 5%, но не более 15% площади решетки

|

|

|

| Покрытие отслоилось вдоль краев надрезов частично или полностью широкими полосами и/или отслоилось частично или полностью на различных частях квадратов. Площадь отслоений превышает 15%, но не более 35% площади решетки

|

|

|

| Покрытие отслоилось вдоль краев надрезов широкими полосами и/или некоторые квадраты отделились частично или полностью. Площадь отслоений превышает 35%, но не более 65% площади решетки

|

|

|

| Любая степень отслаивания, которую нельзя классифицировать 4-ым баллом шкалы

| -

|

В таблице 4.1 приведена 6-балльная классификация оценки результатов. Первые три балла вполне достаточны для оценки по схеме "выдерживает испытание/ не выдерживает испытание". При необходимости (для специальных целей) можно использовать всю 6-балльную классификацию.

Определение сплошности

Диэлектрическая сплошность изоляционного покрытия -отсутствие сквозных повреждений и утоньшений в покрытии, определяемое при воздействии высоковольтного источника постоянного тока.

Сплошность защитного покрытия контролируют при строительстве, реконструкции трубопровода перед укладкой в траншею и при замене изоляции на трубопроводе, а также на уложенном и засыпанном трубопроводе.

Так же контроль на диэлектрическую сплошность проводится при использовании разрушающих методов контроля качества изоляционного покрытия.

В случае пробоя защитного покрытия проводят ремонт дефектных мест по НД на соответствующий вид защитного покрытия. Отремонтированные участки следует повторно проконтролировать.

Контролю подлежит вся внешняя поверхность трубопровода, задвижек, фасонной арматуры, а также сварных стыков труб.

Сплошность покрытий труб после окончания процесса изоляции в базовых и заводских условиях, а также на трассе перед опусканием трубопровода в траншею и на воздушных переходах, контролируют по всей поверхности искровым дефектоскопом при напряжении 5,0 кВ на 1 мм толщины покрытия.

Дефектные места, а также сквозные повреждения защитного покрытия, выявленные во время проверки его качества, исправляют до засыпки трубопровода. При ремонте обеспечивают однотипность, монолитность и сплошность защитного покрытия; после исправления отремонтированные места подлежат вторичной проверке.

После засыпки трубопровода защитное покрытие проверяют на отсутствие внешних повреждений, вызывающих непосредственный электрический контакт между металлом труб и грунтом, с помощью приборов для обнаружения мест повреждения изоляции. Контроль сплошности защитного покрытия на уложенном и засыпанном трубопроводе, находящемся в незамерзшем грунте, проводят не ранее чем через две недели после в случае обнаружения дефектов, изоляция должна быть отремонтирована по НД на соответствующий вид покрытия.

Контактный узел электродов анодного заземления и токоотводящий провод должны иметь изоляцию с сопротивлением не менее 100 МОм, выдерживающую испытание на пробой напряжением не менее 5 кВ на 1 мм толщины изоляции.

Определение сплошности изоляции должно производиться с оформлением отдельного наряда-допуска на огневые работы с включением в него работников, проводящих испытания.

Для контроля физической сплошности покрытий, т.е. для обнаружения сквозных проколов и мест повреждения покрытия применяют искровые дефектоскопы:

- Крона-2И (рис.4.9);

- Корона (рис.4.10)

Рисунок 4.9 – Искровой дефектоскоп Крона-2И

Рисунок 4.10 – Искровой дефектоскоп Корона

Рассмотрим устройство и принцип действия дефектоскопа на примере Крона-2И.

Принцип действия дефектоскопа основан на электрическом пробое воздушных промежутков, между щупом, касающимся поверхности изоляционного покрытия трубопровода подключенным к одному полюсу источника высокого напряжения, и самим трубопроводом, подключенным к другому полюсу указанного источника высокого напряжения непосредственно или через грунт при помощи заземлителя.

Величина электрического напряжения между щупом и трубопроводом устанавливается такой, чтобы с одной стороны обеспечивался электрический пробой воздушных промежутков в месте нарушения сплошности изоляционного покрытия трубопровода, а с другой стороны, исключался электрический пробой самого изоляционного покрытия, а ток утечки по возможности был бы мал.

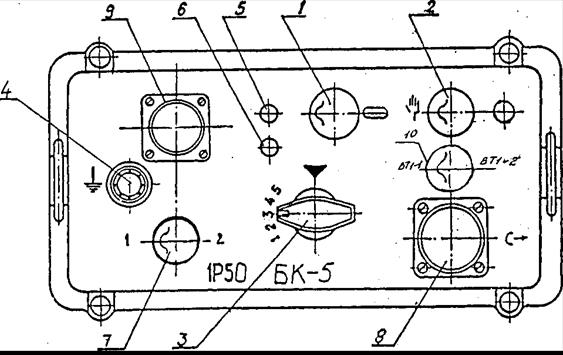

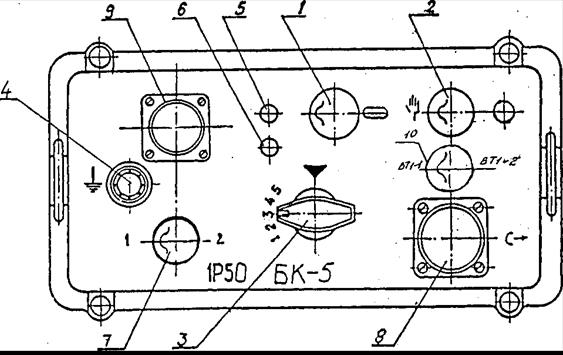

Дефектоскоп Крона-2И состоит из следующих основных частей (рисунок 4.11):

- блока контроля БК-5;

- щупов для сплошного контроля;

- щупов для выборочного контроля;

- трансформаторов высоковольтных;

- блока измерения;

- заземлителя;

- блока электропитания автономного;

- блока электропитания сетевого с зарядным устройством;

- кабелей для подсоединения блока электропитания к блоку контроля и между собой.

Щуп предназначен для подведения электрического напряжения к поверхности изоляционного покрытия трубопровода.

Щуп для сплошного контроля представляет собой эластичную цилиндрическую пружину, выполненную из стальной проволоки диаметром 3мм.

Щуп фиксируется зажимным устройством и, при его движении параллельно оси трубопровода, перекатывается по поверхности контролируемого изоляционного покрытия.

Каждому диаметру трубопровода соответствует свой типоразмер щупа (таблица 4.2) для сплошного контроля. При осуществлении сплошного контроля трубопроводов диаметром более 325 мм применяется комбинированный щуп (в дальнейшем также щуп для сплошного контроля), который набирается из основных щупов для сплошного контроля (таблица 4.2), соединением пружин между собой ниппелем. Примеры набора щупов показаны на рисунке 4.12.

Рисунок 4.11 – Контроль сплошности при помощи дефектоскопа Крона-2И

Таблица 4.2 – Типоразмеры щупов

| Диаметр трубопровода, мм

| Длина окружности трубопровода, мм

| Типоразмер щупа для сплошного контроля

| Длина пружины, мм

| Примечание

|

|

|

|

|

| Основные щупы

|

|

|

22С0

| 0+1

0+2

0+3

2+3

3+4

0+1+ 4

1+2+4

0+2+3+4 0+1+2+3+4 0+1+2+3+4

|

| Комбинированные щупы

|

Рисунок 4.12 – Примеры набора щупов

Блок контроля допускает дистанционное управление, подключение устройств внешней сигнализации её сброса.

Блок контроля содержит преобразователь постоянного напряжения 6В в импульсное, амплитудой до 400В и электронные узлы, предназначенные для:

- управления работой преобразователя напряжений;

- получения звукового и светового сигналов при наличии искрового разряда между щупов и заземленным трубопроводом;

- получения светового сигнала об уменьшении напряжения питания ниже допустимого уровня и необходимости замены блока питания;

- получения релейного сигнала, используемого для подключения устройств внешней сигнализации.

На верхней панели блока контроля имеется переключатель величины испытательного напряжения «▼»; выбор положения которого определяется материалом, максимальной толщиной защитного покрытия и диаметром контролируемого трубопровода. Рекомендуемые положения переключателя приведены в таблице 4.3.

Преобразователь и остальные электронные узлы выполнены с использованием полупроводниковых элементов и интегральных микросхем. Блок контроля имеет наплечный ремень для удобства переноса его при ручном контроле. Высоковольтные трансформаторы ВТ-1, ВТ-3 служат для получения высокого напряжения, подаваемого на щуп; каждый трансформатор имеет ручку для его переноса и передачи движения щупу при контроле. Высоковольтные трансформатор ВТ-1используются для формирования импульсного испытательного напряжения двух диапазонов: ВТ-1-1 рассчитан на получение напряжения до 35кВ и ВТ-1-2 до 22 кВ.

Таблица 4.3 – Положения переключателя

| Диаметр трубопровода

| Положение переключателя «▼» в зависимости от толщины покрытия, мм

|

| Для полимерных покрытий

при сплошном контроле

| Для битумных покрытий при выборочном контроле

|

| 0,35

|

|

|

|

| 4,5

| 6,0

| 9,0

|

| 219-325

| -/1

| -/3

| -/3

| ¼

| 2/5

| 1/5

| 4/-

| 5/-

|

| 351-720

| -/2

| -/3

| 1/4

| 2/5

| 3/5

| -«-

| -«-

| -«-

|

| 820-1420

| -/3

| 1/3

| 2/4

| 4/5

| 5/5

| -«-

| -«-

| -«-

|

Примечания:

1. В числителе дроби указано положение переключателя «▼» при работе в диапазоне ВТ-1-1, в знаменателе - ВТ-1-2.

2. Положение переключателя «▼» при работе с щупом для выборочного контроля соответствует положению переключателя «▼» при работе с щупом для сплошного контроля для диаметра трубопровода 219 мм.

3. Контроль битумных покрытий осуществляется проволочным щупом для выборочного контроля.

4. При контроле эпоксидных и эмалевых покрытий используется высоковольтный трансформатор ВТ-3. Положение переключателя при работе с трансформатором ВТ-3 определяется нормативными требованиями и по табл. 6 и не зависит от диаметра контролируемого трубопровода.

Высоковольтный трансформатор ВТ-3 используется для получения постоянного испытательного напряжения в диапазоне 1...4 кВ.

Высоковольтный трансформатор ВТ-1 содержит импульсный трансформатор, в качестве которого используется катушка зажигания. Сигнальная лампочка накаливания и высоковольтный вывод в виде штыря, с резьбовыми наконечниками корпуса катушек зажигания, имеющие форму чашки и выполненные из тонкого листового металла, являются элементами емкостного делителя напряжения и с помощью проводника выведены на один из контактов выходного разъема.

Высоковольтный трансформатор ВТ-3 содержит трансформатор преобразователя низкого напряжения (6В) в высокое, часть элементов которого (генератор, одновибратор, усилитель и переключатель) расположены в блоке контроля. Вторичная обмотка трансформатора преобразователя нагружена на выпрямитель. Выпрямитель своим выходом подсоединен к высоковольтному выводу и к делителю напряжения, используемому для измерения высокого напряжения.

Блок измерения БИ-1 дефектоскопа служит для определения величины испытательного напряжения, прикладываемого к щупу в процессе контроля. Блок измерения включает в себя следующие электронные узлы: повторитель напряжения, амплитудный детектор, усилитель и измерительный прибор. Блок содержит переключатель, обеспечивающий подключение регулятора установки нуля, а также выбор необходимого диапазона измерения.

Заземлитель дефектоскопа служит для образования электрической цепи между нулевым выводом вторичной обмотки высоковольтного трансформатора и контролируемого трубопровода.

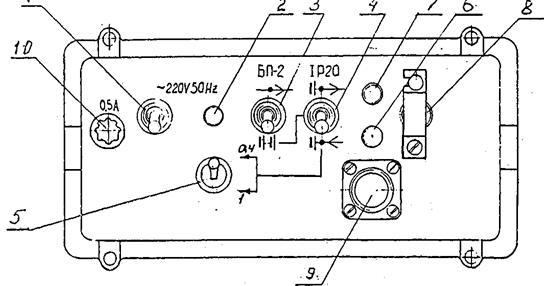

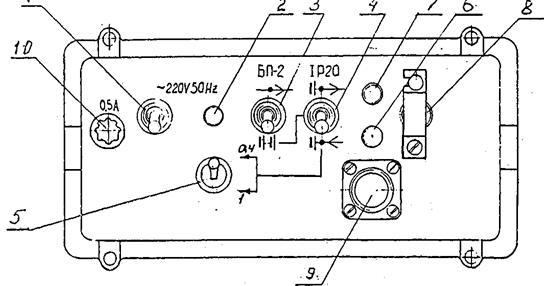

Дефектоскоп содержат два вида блоков электропитания: блок автономного и блок сетевого электропитания. Блок электропитания автономный предназначен для электропитания узлов дефектоскопа напряжением 6В от аккумуляторов. Блок электропитания сетевой служит для обеспечения электропитания дефектоскопа от сети 220 В, 50Гц, а также для заряда и доразряда аккумуляторов блока автономного электропитания. Корпус блока выполнен из изоляционного ударопрочного материала.

Дефектоскоп рассчитан на работу в двухрежимах:

- с формированием импульсного испытательного напряжении в диапазонах от 3 до 22 кВ и от 11до 35 кВ;

- с формированием постоянного испытательного напряжения в диапазоне от 1 до 4 кВ.

Блоки высоковольтных трансформаторов смонтированы в корпусе трубчатой конструкции, состоящем из двух симметричных частей, выполненных из ДСВ, внутри которого установлены трансформатор и сигнальная лампочка. Трансформатор ВТ-3 включает в себя еще печатную плату и несколько элементов с навесным монтажом. На корпусе вблизи рукоятки имеются окна для световой сигнализации при обнаружении дефекта.

Дефектоскоп включает в себя щупы для сплошного контроля в виде эластичных пружин длиной от 0,4 до 0,98 м, диаметром 35 мм из проволоки диаметром 3 мм, а также для выборочного контроля из пластины, из электропроводной резины шириной 300мм или отрезка проволоки диаметром 3 мм.

Заземлитель представляет собой электрический проводник, подключенный одним концом через детектор пробоя к общей точке схемы, а другим - к трубопроводу непосредственно или через грунт.

В качестве проводника заземлителя применен стальной трос, заканчивающийся с одной стороны однополюсным штепселем с накидной гайкой для фиксации его в блоке контроля. С другой стороны, к тросу может подсоединяться магнит, либо штырь.

Со стороны штепселя на трос надета изоляционная трубка с толщиной стенки 1 мм и длиной 1,5м.

Блок автономного электропитания состоит из батареи 5 аккумуляторов типа КНП-3,5А или НКТЦ-4, соединенных последовательно и изолированных между собой. Корпус блока питания выполнен из изоляционного ударопрочного материала.

Проведение измерений

На верхней панели блока контроля (рисунок 4.13) расположены:

1 - тумблер включения электропитания « »;

»;

2 - тумблер переключения режима работы. В зависимости от положения ручки тумблера обеспечивается ручной « » (длительность сигнала соответствует времени искрового пробоя), либо автоматический «

» (длительность сигнала соответствует времени искрового пробоя), либо автоматический « » (длительность сигнала неограниченна) режимы работы;

» (длительность сигнала неограниченна) режимы работы;

3 - переключатель напряжения «▼». Имеет 5 положений; выбор положения определяется типом и толщиной защитного покрытия, и видом контроля (таблица 4.3);

4 - разъем « » служит для подключения заземлителя;

» служит для подключения заземлителя;

5 - индикатор включения электропитания блока контроля;

6 - индикатор контроля напряжения электропитания. Светится при снижении напряжения питания до значения 5,4... 5В;

7 - тумблер переключения скорости контроля. Имеет два положения предельной скорости: «1» - 0,25 м/с, «2» - 0,5 м/с;

8 - разъем « » служит для подключения высоковольтного трансформатора;

» служит для подключения высоковольтного трансформатора;

9 - разъем служит для подключения цепей внешней сигнализации дистанционного управления и измерения высокого напряжения. Контакты 1, 2 - для подключения узлов внешней сигнализации; контакты 3, 9 - сброса сигнализации путем их замыкания между собой.

10 - переключатель диапазона испытательного напряжения при работе с трансформатором ВТ-1: ВТ-1-1 – до 35 кВ, ВТ-1-2 – до 22 кВ

Рисунок 4.13 – Блок контроля БК-5

Боковая стенка корпуса блока контроля имеет углубление, в котором расположены штыри для подключения автономного, либо сетевого блоков электропитания.

Органы управления, индикаторы, разъемы блока сетевого электропитания.

Рисунок 4.14 – Блок сетевого электропитания БП-2

На верхней панели блока (рисунок 4.14) расположены:

1 - тумблер включения электропитания 220 В, 50 Гц;

2 - индикатор сигнализации включения блока;

3 - тумблер переключения рода работы. Положение « » устанавливается при подключении блока сетевого электропитания к блоку контроля. Положение «

» устанавливается при подключении блока сетевого электропитания к блоку контроля. Положение « » устанавливается при подключении блока сетевого электропитания к блоку автономного электропитания

» устанавливается при подключении блока сетевого электропитания к блоку автономного электропитания

4 - тумблер переключения режимов, подготовки аккумуляторов блока автономного электропитания. Положение « » устанавливается при доразряде аккумуляторов. Положение «

» устанавливается при доразряде аккумуляторов. Положение « » устанавливается при заряде аккумуляторов;

» устанавливается при заряде аккумуляторов;

5 - тумблер установки тока заряда аккумуляторов: положение «0,4» устанавливается при токе заряда 0,4А, положение «1» при токе 1А.

6 - световой сигнализатор окончания заряда;

7 - световой сигнализатор окончания доразряда;

8 - кнопка блокировки доразряда. Нажимается при включении заряда без предварительного доразряда;

9 - разъем для подключения блока контроля дефектоскопа или блока автономного электропитания;

10 – предохранитель.

Органы управления, индикаторы, разъем блока измерения. На верхней панели блока измерения (рисунок 4.15) расположены:

1 - переключатель диапазонов измерения. Имеет 4 положения; при первом положении обеспечивается индикация включения блока и установка нуля, при втором и третьем - измерение испытательного напряжения в диапазонах 40 и 20 кВ при работе с высоковольтным трансформатором ВТ-1, и при четвертом положении - 4 кВ (при работе с трансформатором ВТ-3);

2 - ручка регулятора установки нуля;

3 - измерительный прибор;

4 - кабель подключения к БК-5;

5 - разъем, служит для подключения к разъему 9 блока контроля;

6 - индикатор включения.

На боковой стенке корпуса блока измерения имеются выступы для его подсоединения к блоку контроля.

Рисунок 4.15 – Блок измерения БИ-1

Порядок проведения работ

Установите ручку тумблера выключения блока контроля в выключенное положение, ручку переключателя «▼» в положение 1, ручку тумблера переключения режима работы в положение « », а ручку тумблера переключения скорости контроля в положение 1.

», а ручку тумблера переключения скорости контроля в положение 1.

При необходимости обеспечения автономного электропитания дефектоскопа подсоедините блок автономного электропитания к блоку контроля, установив и зафиксировав его в углублении в боковой стенке корпуса блока контроля. При необходимости блок контроля к блоку питания подсоедините кабелем.

Надеть блок контроля, а также блок питания (в случае его подсоединения кабелем) при помощи плечевых ремней.

Подключите вилку кабеля высоковольтного трансформатора к гнездам «» блока контроля и зафиксируйте его накидной гайкой.

Наденьте диэлектрические перчатки, возьмите в руку рукоятку высоковольтного трансформатора и включите другой рукой тумблер электропитания на блоке контроля. При этом должен засветиться индикатор включения блока контроля. Затем установите ручку переключателя «▼» в положение, соответствующее виду и толщине изоляционного покрытия, и диаметру контролируемого трубопровода в соответствия с таблицей 4.3.

Перемещая щуп по изоляционные покрытия трубопровода, произведите контроль сплошности покрытия. Скорость перемещения щупа во избежание пропуска дефектов, но должна превышать 0,25 м/с при положении «1» и 0,5 м/с при положении «2» тумблера переключения скорости контроля. При нормальном функционировании дефектоскопа в местах нарушения сплошности изоляционного покрытия трубопровода возникает электрический пробой воздуха между щупом и трубопроводом, который сопровождается звуковым и световым сигналами в блоке контроля.

Для предотвращения пропуска мелких дефектов срабатывание сигнализации в блоке контроля при установке тумблера в положение « » самоблокируется. Поэтому после срабатывания сигнализации для ее прерывания переключите тумблер в положение «

» самоблокируется. Поэтому после срабатывания сигнализации для ее прерывания переключите тумблер в положение « », а затем (после прекращения сигнализации в результате перемещения щупа на бездефектный участок изоляционного покрытия) опять возвратите его в положение «

», а затем (после прекращения сигнализации в результате перемещения щупа на бездефектный участок изоляционного покрытия) опять возвратите его в положение « ». Уточнение места положения и протяженности обнаруженного дефекта в изоляционном покрытии трубопровода следует производить, перемещая щуп в прямые и обратные направления при установке тумблера в положение «

». Уточнение места положения и протяженности обнаруженного дефекта в изоляционном покрытии трубопровода следует производить, перемещая щуп в прямые и обратные направления при установке тумблера в положение « ».

».

Ввиду ограниченной длины троса заземлителя (9 м), в процессе контроля изоляционного покрытия трубопроводов необходимо периодически производить перестановку заземляющего штыря (магнита) вдоль трубопровода. При этой операции блок контроля должен быть выключен.

В результате сплошного контроля изоляционного покрытия трубопроводов с помощью кольцевых щупов в общем случае определяются кольцевые участки с нарушением сплошности покрытия. При необходимости более точного определения места расположения дефекта в изоляционном покрытии следует провести дополнительный контроль дефектного участка покрытая при помощи щупа для выборочного контроля. Для этого выключите блок контроля и подсоедините к нему вместо кольцевого щупа щуп для выборочного контроля, отрегулируйте при необходимости величину испытательного напряжения и проведите контроль дефектного участка при установке тумблера в положение « ».

».

Обнаруженные в процессе контроля дефектные участки изоляционного покрытия трубопроводов должны отмечаться для последующего ремонта.

По окончании работы необходимо выключить блок контроля, отсоединить его от блока питания, отсоединить заземлитель от блока контроля, отсоединить высоковольтный трансформатор от блока контроля и зажима щупа, высвободить наконечники кольцевого щупа из зажима и снять его с трубопровода. Все части дефектоскопа протереть от пыли, и влага сухой ветошью и уложить в футляр.

Искровой дефектоскоп Корона 2 обеспечивает выявление сквозных дефектов диаметром не менее 0,3 мм в изоляции, толщиной не более 10 мм. Прибор обеспечивает возможность контроля труб диаметром до 1500 мм. Амплитуда испытательного напряжения составляет от 5 до 40 кВ.

Общий вид прибора показан на рисунке 4.16.

Рисунок 4.16 – Назначение элементов прибора Корона 2:

1-блок контроля; 2-высоковольтный трансформатор; 3-кабель; 4-штырь заземления;

5-магнит, зажим типа «крокодил» и провод заземления; 6-Т-образный электрод;

7-щеточный веерный электрод; 8-удлинитель; 9-кнопка включения «КОНТРОЛЬ»

Подключение прибора показано на рисунке 4.17.

Рисунок 4.17 – Подключение прибора Корона 2

Внешний вид органов управления, регулировки и индикации прибора представлен на рисунке 4.18.

Рисунок 4.18 – Внешний вид органов управления

Регулятор напряжения задает значение испытательного напряжения.

Регулятор чувствительности необходим для задания фиксируемой величины тока при превышении, которого срабатывает звуковая и световая сигнализация.

При включении прибора ЖК-экран показывает уровень заданного напряжения. При этом оно отсутствует на высоковольтном электроде.

Испытательное напряжение подается на электрод при нажатии кнопки «Контроль».

При обнаружении дефекта прибор издает непрерывный звуковой сигнал, светодиод «Дефект» и светодиоды на высоковольтном трансформаторе загораются красным цветом.

В случае разряда аккумулятора до 11,5 В будет мигать светодиод «Питание», а при достижении значения 11 В прибор прекращает контроль и будут мигать все светодиоды, а также ЖК-экран.

На рисунке 4.19 показан высоковольтный трансформатор.

Рисунок 4.19 – Высоковольтный трансформатор

На боковых стенках блока контроля расположены:

- разъем Х1 для подключения высоковольтного трансформатора или зарядного устройства (рис. 4.20);

- разъем для подсоединения провода заземления (рис 4.21).

Рисунок 4.20 – Разъем для подключения высоковольтного трансформатора

Рисунок 4.21 – Разъем для подключения провода заземления

По результатам проведения испытаний составляется акт (Приложение В).

4.3 Контрольные вопросы

1. Порядок определения адгезии полимерных покрытий.

2. Порядок определения адгезии мастичных покрытий.

3. Порядок определения адгезии эпоксидных покрытий.

4. Дайте определение сплошности изоляционного покрытия.

5. Схема подключения искрового дефектоскопа.

Адгезиметры РН, КН1 (рис.4.9) предназначены для определения адгезии твердых и мягких лакокрасочных покрытий на плоских и изогнутых изделиях по ГОСТ 31149 (для покрытий, толщиной до 250 мкм).

Адгезиметры РН, КН1 (рис.4.9) предназначены для определения адгезии твердых и мягких лакокрасочных покрытий на плоских и изогнутых изделиях по ГОСТ 31149 (для покрытий, толщиной до 250 мкм).

»;

»; » (длительность сигнала соответствует времени искрового пробоя), либо автоматический «

» (длительность сигнала соответствует времени искрового пробоя), либо автоматический « » (длительность сигнала неограниченна) режимы работы;

» (длительность сигнала неограниченна) режимы работы; » служит для подключения заземлителя;

» служит для подключения заземлителя; » служит для подключения высоковольтного трансформатора;

» служит для подключения высоковольтного трансформатора;

» устанавливается при подключении блока сетевого электропитания к блоку контроля. Положение «

» устанавливается при подключении блока сетевого электропитания к блоку контроля. Положение « » устанавливается при подключении блока сетевого электропитания к блоку автономного электропитания

» устанавливается при подключении блока сетевого электропитания к блоку автономного электропитания » устанавливается при доразряде аккумуляторов. Положение «

» устанавливается при доразряде аккумуляторов. Положение « » устанавливается при заряде аккумуляторов;

» устанавливается при заряде аккумуляторов;