ХИМИЯ И ТЕХНОЛОГИЯ

ТЕМА 1. ВВЕДЕНИЕ. ТЕХНИКО -ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

==========================================================

Пестециды и средства защиты растений

Фунгициды и бактерецидыприменяют для борьбы с болезнями растений. Нетоксичные для человека бактерициды используют в консервной промышленности.

Инсектициды используют для уничтожения вредных насекомых и их личинок (в отличие от репеллентов, отпугивающих насекомых).

Гербициды используют для борьбы с сорняками.

Дефолианты –для уничтожения лиственного покрова растений с целью облегчения механизированной уборки урожая.

Зооциды – препараты для борьбы с грызунами.

Среди пестицидов наиболее распространены органические хлопроизводные, азот-и серосодержащие соединения, производные кислот фосфора и др.

Данные об объемах производства продуктов отрасли в мире приведены в приложении 1.

Лекция. 3 Основные показатели химико-технологических процессов

============================================================

Состав, концентрация вещества

· Мольная масса – масса 1 моль вещества, кг (M)

· Мольный объем – объем 1 моль вещества, м куб. (V)

Способы выражения концентраций компонентов в смеси:

· Мольная доля: число молей вещества А / общее число молей;

· Массовая доля: масса вещества А / общая масса смеси;

· Объемная доля: объем вещества А / общий объем смеси.

Массовые, объемные, мольные соотношения компонентов смеси- (например, 1:2:3)

· Массовая концентрация: кг/м3;

· Объемная концентрация: м3 / м3;

· Мольная концентрация: кмоль / м3;

Характеристики газовых смесей:

· Нормальные условия (н.у.): Т=273 К; P=0,1 МПа (0,103 Мпа);

· Объем, занимаемый 1 кмоль газа при н.у. =22,4 м куб.

· Зависимости, между давлением (Р), объемом (V) и температурой (Т):

(уравнение Менделеева) для n моль газа: Р×V = n×R×T

· Универсальная газовая постоянная: R = 8,314 кДж/моль×К;

(если Р=кгс / м кв. – R =848 кгс / кмоль×град.)

Для двух различных состояний газа: Р×V = Р²×V², или Р×V/Т = Р²×V²/ Т²

· Давление газовой смеси: Р = р1 + р²+...+ рi;

· Объем газовой смеси: Y = y1 +y²+...+ yi;

· Средняя мольная масса смеси: x.М. + х²М² +... + хi Мi;

· Cредняя плотность газа: r = Мср./22,4, кг/м.куб;

· Относительная плотность газа по воздуху при н.у.: b = r. / 1,293;

· Критическая температура (Ткр.) – температура, при которой плотность жидкости и насыщенных ее паров одинаковы.

· Критическое давление (Ркр.) – давление насыщенного пара при Ткр.

(при Т>Ткр. Состояние вещества газообразное)

· Критический объем (Vкр.) – объем, занимаемый веществом в критическом состоянии (наибольший объем в жидком состоянии).

· Вязкость газов и жидкостей, Па×с (1 Па×с = 10 пуаз).

· Вязкость смеси газов: m = 1 / > х, / м,;

· Зависимость вязкости газов от температуры (формула Сатерленда):

, Па×с.

, Па×с.

Лекция 4. Процессы переработки нефти

=============================================================

Рис. 3.2 – Схема вторичной перегонки бензина

Карбамидная депарафинизация

10-400C

RH + CO (NH2)2 RH×n CO (NH2)2

RH + CO (NH2)2 RH×n CO (NH2)2

70-1000C

Применяется для любых, даже легких фракций (бензин, керосин и т.д.). проводится при 10-400C. При обработке тяжелых фракций, богатых парафином используют легкокипящий растворитель (хлористый метилен), который затем регенерируют и возвращают в процесс. При использовании 70-80% раствора карбамида криталлизационная вода полностью удерживается аддуком, чем предотвращается образование третьей фазы. Недостатком является меньшая избирательность – одновременно извлекаются нормальные и изопарафины, а также некоторые другие углеводороды с достаточно длинными цепями.

Графические зависимости процесса [1, с. 23]

Рис 6.1 – Схема карбамидной депарафинизации

1 – реактор; 2 – барабанный фильтр (центрифуга); 3 – шнековый смеситель;

4 – аппарат разложения; 5 - фильтр.

Рис 6.2 – Схема выделения парафинов на цеолитах (ПАРЕКС – метод)

1–испаритель; 2–адсорбер; 3–десорбер; 4,7–холодильник; 5,8–сепаратор; 6,9–компрессор;

10 - подогреватель.

Рис. 7.1 Зависимость равновесного содержания: изобутана (1), изопентана (2),

неопентана (3), от температуры изомеризации.

Катализаторы: хлорид алюминия в присутствии водорода; металлы платиновой группы на носителях кислотного типа (оксид алюминия, алюмосиликат, цеолит).

Механизм изомеризации – ионный, через промежуточное образование карбокатионов.

Этапы процесса:

1. Образование олефина вследствии крекинга или дегидрирования;

2. Образование из олефина на активных центрах катализатора, играющих роль доноров протона, карбокатионов:

+

RCH = CH2 + H – O – M ® R CH – CH3 + MO -

+

RCH = CH2 + HCl + AlCl3 ® R CH – CH3 + AlCl3

Карбокатионы способны отрывать атомы Н в виде гидрид – ионов от других молекул углеводорода и изомеризоваться с перемещением атомов водорода или алкильных групп внутри молекулы. Побочные реакции: расщепление (крекинг);

полимеризация;

алкилирование.

Технология проведения процесса:

Катализатор – алюминий хлорид: процесс проводят при 90 1200С в реакторе с мешалкой, предварительно насыщая углеводород хлористым водородом (активатор). Углеводородный слой отделяют от катализатора, отгоняют пары соляной кислоты и нейтрализуют.

Катализатор – металлы платиновой группы, палладий на носителе (цеолит).

Процесс проводят при 350-4500С и 2-3 МПа в адиабатическом реакторе с избытком водорода для предотвращения дегидрирования и полимеризации олефинов. Продукты реакции после конденсации и отделения от циркулирующего водорода подвергают ректификации. Непревращенные углеводороды (бутан, пентан) возвращают в цикл.

Рис.3.2 – Схема узла изомеризации бутана

1,4 - CМ – смесители; 2 - РК-ректификационная колонна;

3 - К-Д – конденсатор–дефлегматор; 5 - РТК – рекуперативный теплообменник;

6 - ТП – трубчатая печь; 7 – Р – реактор; 8 - С – сепаратор; 9 - (К)- компрессор.

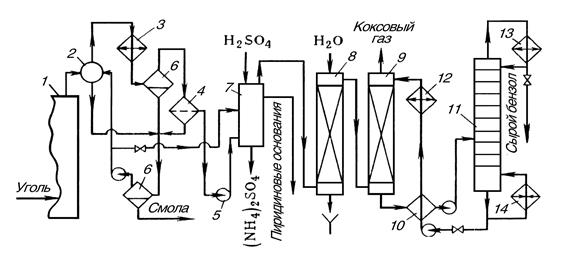

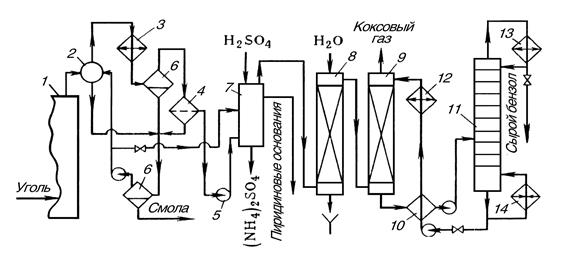

Процесс коксования

Ацетиленовые генераторы

Таблица 23.1

| Показатели

| Генераторы

“мокрого типа”

| Генераторы

“сухого типа”

|

| Отвод тепла

Температура, 0С

Давление

Расход воды кг/кг

карбида

Производительность, куб. м/час

Контакт карбида и воды

Образующийся шлам

гидроксида кальция

| Избытком воды, нагре-вающейся до 50-600С

50-60

400-500 гПа

до 10

до 500

Перемешиванием

Суспензия в воде мало-пригодная для утилизации

| Небольшим избытком испаряющейся воды

110-115

>500

Разбрызгиванием и пе-ремешиванием

Сухая известь-пушенка

Используется в строй-материалах

|

Генераторы "мокрого типа" делятся по способу подачи воды:

- "карбид в воду" — наиболее безопасны, т.к. куски карбида сразу погружаются в избыток воды (исключаются перегревы и обеспечивается лучший отвод тепла,

- "вода на карбид";

- контактные (вода и карбид находятся в постоянном контакте).

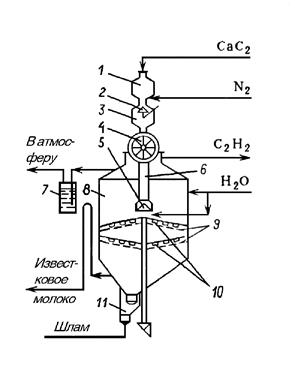

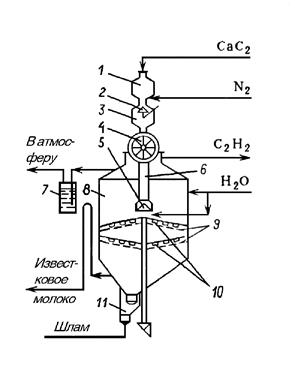

Схема генератора "карбид в воду" (рис.23.1)

*******************************************

Куски карбида кальция (50—80 мм) загружаются в промежуточный бункер 1, куда подается азот для вытеснения воздуха. Затем открывается коническая пробка 2 и карбид подается в питающий бункер 3, откуда автоматически секторным барабаном 4 дозируется через трубу 6 конец которой погружен в суспензию, заполняющую аппарат на 3/4 объема.

Аппарат представляет собой вертикальный цилиндрический сосуд (8) с коническим днищем. Равномерное распределение кусков карбида по сечению аппарата обеспечивается питающим конусом 5 на конце трубы. Разложение карбида происходит на наклонных перфорированных полках. Карбид перемещается на полках от центра к периферии и обратно скребковыми мешалками 10. С помощью мешалки с кусков карбида снимается также слой известкового ила.

Известковое молоко (водная суспензия гидроксида кальция) непрерывно выводится из нижней части генератора на отстаивание.

Осветленный раствор с добавленной к нему свежей водой возвращают в реактор на разложение карбида, чем предотвращается потеря растворенного в воде ацетилена и экономия воды. Подача воды регулируется автоматически в зависимости от потребности в ацетилене. Шлам (твердый кокс и ферросилиций) оседает на дне и собирается в шлюзовом затворе 11, из которого его периодически выгружают. Ацетилен отводят из верхней части генератора (в случае завышения рабочего давления через гидрозатвор 7).

Рис.23.1—Схема ацетиленового генератора системы "карбид в воду"

Рис.23.2—Технологическая схема очистки карбидного ацетилена от примесей

Очистка карбидного ацетилена от примесей (рис.23.2).

******************************************************

Концентрация генераторного ацетилена > 99%.

Примеси (аммиак, сероводород и др.) обусловлены разложением водой соединений в карбиде кальция (нитридов, сульфидов, фосфидов). Эти вещества оказывают вредное влияние на процессы дальнейшей переработки ацетилена, отравляя катализаторы.

Образовавшийся в генераторе (6) ацетилен охлаждается в холодильнике (7) и проходит очистку в последовательных оросительных скрубберах (8-10):

8 — очистка от аммиака раствором серной кислоты;

9 — очистка от сероводорода раствором гипохлорита:

Н2 SO4 + 4 NаСl O + 2 NаОН ¾® Nа2 SO4 + 4 NаС1 + 2 Н2О;

10 - очистка от следов хлора (со 2 скруббера) раствором щелочи.

Очищенный ацетилен собирается в "мокром" газгольдере (11), откуда ацетиленовым компрессором (13) через мокрый огнепеградитель (12) подается потребителю.

Таблица 24.1

| Продукты

| Регенератив-

ный

| Электрокре-

кинг

| Гомогенный

| Окисли-тельный

|

| Ацетилен

| 11 - 14

| 7 - 9

|

| Водород

| 40 - 45

| 40 - 45

|

| Метан

| 5 - 25

| -

|

| СО

| -

| 26 - 27

|

| Диоксид углерода

| -

| 3 - 4

|

| Гомологи ацетилена

| 1,0

| -

| 1,5

| 0,2-0,3

|

| | | | | | | |

Стадии технологического процесса:

1. Подогрев до 600-7000С метана и кислорода в трубчатых печах 1 и 2 топливными газами;

2. Осуществление пиролиза в реакторе 3 (Т после закалки == 800С);

3. Улавливание сажи в промывном скруббере 4 и электрофильтре 5;

4. Охлаждение водой в контактном холодильнике 6;

5. Очистка от ароматики и гомологов ацетилена в форабсорбере 7 водой с небольшим количеством диметилформамнда (ДМф) и

N-метилпирролидона (МП);

6. Поглощение ацетилена (Р=1 МПа) ДМф или МП в абсорбере 11;

7. Десорбция ацетилена в десорбере 14 первой ступени (Р=0,15 МПа,

Т куба=400С) с выводом его из средней части колонны;

8. Промывка концентрированного ацетилена в скруббере 15 водой и вывод через огнепреградитель 16 с установки;

9. Десорбция кубовой жидкости 1 ступени (Т куба = 1000С) с выделением остаточного ацетилена с примесью его гомологов в десорбере 2 ступени 18 и возвращение их в десорбер 1 ступени.

Побочные процессы:

а) Выделение сажи из закалочной воды в отстойнике 9 (сажа - на сжигание, вода на закалку)

б) Улавливание унесенного газами (водород, метан, оксид углерода) растворителя в скруббере 12.

в) Возврат газов, выдавленных ацетиленом из десорбера 14 (диоксид, оксид углерода и др.) на компримирование;

Графические зависимости [3, с.11,13,15—17]

Технологическая схема: [4, с. 19].

Примеры и задачи по темам

=========================================================

Разделы: Литература

=========================================================

1. Тема I. Показатели химико—технологическим процессов

— расчет состава и концентрации (8) с.9;

— расчет плоотности газовой смеси (8) с.14;

— расчет параметров состояния газа (8) с.10—14;

— расчет расходных коэффициентов (7) с.11;

— расчет степени конверсии (12) с.16;

— расчет выхода продуктов реакции (8) пр.3, с.8;

— расчет объема реактора по Кск. и т (8) пр.1, с.22;

— расчет поверхности трубч. реактора (8) пр.1-3, с.47-50;

— расчет объема контактной массы (8) пр.1, с.54;

(одностад, дегидрир. бутана)*

— расчет длины труб реактора (8), пр.3, с.50;

(дегидрирование пропана)*

— расчет поверхности труб реактора (8), пр.1-2, с.47;

(дегидрирование этана)*

— определение равновесной степени

превращения (этана в этилен)* (12), пр.2, с.20

===========================================================

2. Производство парафинов

2.1 — вымораживание п-ксилола (9), с.3—7;

— вымораживание парафина (10), с.11;

— извлечение на цеолите (10), с.7-10;

2.2 — расчет состава бензиновой (8), с.34;

фракции

2.3 - изомеризация пентана

(высота реактора) (8), с.75;

============================================================

3. Термическое расщепление углеводородов

— пиролиз и крекинг (7), пр.2.1-2.9,с.116;

пр.2.12, с.117;

============================================================

4. Производство олефинов

— пиролизом и крекингом (7), пр. 1.7-1.10, с.13;

(7), пр. 2.10-2.14, с-117;

(7), пр. 3.1-3.2, с.153.

============================================================

5. Производство аренов

— объем катализатора в реакторе (8), пр.3, с.35;

установки платформинга

— расчет установки кат. риформинга (9), с.17—21;

— выход ароматических углеводородов (10), с.8;

в кат.реформинге

— дегидрирование этилбензола в стирол

(равновесная степень конверсии) (13), пр.6, с-5;

(диаметр реактора и их число) (8),

— дегидрирование диэтилбензола

(нагрузка по пару) (8),

— дегидрирование ИПБ (8), с.63;

— изомеризация (нагрузка растворов) (8),

============================================================

6. Производство ацетилена

— из карбида кальция (8), с.40

(11), с.12

— термоокислительным

пиролизом, крекингом (8), с.44

(9), с.4;

— электрокрекингом (11), с.95 (8), с.42

(9), с.4, 15;

(11), с.18;

============================================================

7. Дегидрирование углеводородов

7.1 — бутана в бутилен;

— мат. баланс 1 стадии (7), пр.1.14, с.14;

— тепловой эффект пр.3.3, с.153;

— объемная скорость подачи сырья пр.3.6, с.153;

— выход, селективность пр. 2.16, с.117;

— определение конверсии по Q (10), пр.6, с.10;

7.2 — бутенов;

— мат. баланс реактора 2 стадии (7), пр.1.15, с.15;

— тепловой эффект пр.3.4, с.153;

— выход, селективность пр.2.17, с.118;

— расчет реактора пр.3.16—3.18

7.3 - окислительное дегидрирование (7), пр.1.16, с.с15;

— выход, состав пр.2.19, с.118;

7.4 — одностадийное дегидрирование (7), пр.1.17, с.16;

— выход, состав пр.2.18, с.118;

— расчет реактора пр.3.7 —3.16.

— расчет объема конт. массы * (8), пр.1, с.54;

— расчет конверсии (13), пр.19,с.12;

7.5 — дегидрирование изобутана (8), пр.2, с.54

в псевдоожиженном слое

7.6 — дегидрирование пропана (8), пр. 3, с.50;

(расчет длины труб реактора)*

7.7 - определение равновесной (12), пр.2, с.20;

степени превращения этана

в этилен *

Литература:

1. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза,- М.:Химия, 1988.- 592с.

2. Справочник нефтехимика / Под.ред. С.К. Огородникова.— Л.:Химия, 1978.- т.1.

3. Кирпичников П.А. и др. Химия и технология мономеров для синтетических каучуков.— Л.:Химия, 1981.

4. Адельсон С.В., Белов П.С. Примеры и задачи по технологии нефтехимического синтеза,- М.;Химия, 1987.- 192с.

5. Гутник С.П., Кадоркина Г.Л., Сосонко В.Е- Примеры и задачи по технологии органического синтеза.— М.:Химия, 1984.—192 с.

6. Сборник задач по химической технологии/ И. И. Беляева и др.— М.:Просвещение, 1982.- 143 с.

7. В.С. Тимофеев, Л.А. Серафимов – Принципы технологии основного органического и нефтехимического синтеза: Учеб. пособие для вузов – М.: Высш.шк., 2003г.

Содержание:

стр.

Общие указания к изучению курса 3

Тема 1. Введение. Технико-экономические показатели

1. Значение органического синтеза и его перспективы 5

2. Основные группы продуктов отрасли 7

3. Основные показатели химико-технологических процессов 9

Тема 2. Производство парафинов

4. процессы переработки нефти 11

5. Выделение низших парафинов 13

6. Депарафинизация (выделение высших парафинов) 14

7. Изомеризация парафинов 16

8. Теоретические основы термического расщепления 18

9. Технология процессов пиролиза и крекинга 21

10. Каталитический крекинг 23

Тема 3. Производство олефинов

11. Свойства и применение олефинов 24

12. Выделение олефинов из газов пиролиза и крекинга 25

13. Разделение и концентрирование фракций олефинов 27

14. Олигомеризация олефинов 28

15. Алюмоорганический синтез 29

16. Диспропорционирование олефинов (метатезис) 31

Тема 4. Производство аренов

17. Свойства и области применения аренов 32

18. Ароматизация нефтепродуктов 33

19. Производство аренов из каменноугольного сырья 35

20. Выделение ароматических углеводородов 36

21. Изомеризация ароматических углеводородов 37

Тема 5. Производство ацетилена

22. Свойства и применение ацетилена 38

23. Производство ацетилена из карбида кальция 39

24. Производство ацетилена из углеводородов 41

Тема 6. Процессы дегидрирования

25. дегидрирование бутана 43

26. Дегидрирование бутиленов 44

27. Окислительное дегидрирование бутиленов 45

28. Одностадийное дегидрирование бутана 46

29. Дегидрирование изопентана 47

30. Дегидрирование ароматических углеводородов 49

Приложения 50

Литература 54

Содержание

ХИМИЯ И ТЕХНОЛОГИЯ

ОРГАНИЧЕСКИХ ВЕЩЕСТВ. СЫРЬЕВАЯ БАЗА.

КОНСПЕКТ ЛЕКЦИЙ

для студентов очной и заочной форм обучения

специальности 240401 «Химическая технология органических веществ»

Общие рекомендации к изучению курса

============================================================

В курсе “Химия и технология органических веществ” изучаются:

- сырьевые источники и основные группы технически важных углеводородов (парафины, олефины, ароматические и ацетиленовые соединения) на основе которых базируется дальнейший органический и нефтехимический синтез, связанный с процессами окисления, сульфирования, галогенирования и т. д.

- методы и принципиальные технологические схемы процессов производства (пиролиз, крекинг, риформинг, дегидрирование), взаимных превращений углеводородов (изомеризация, олигомеризация, диспропорционирование, алюминий органический синтез) и выделение технически важных углеводородов.

Изучение предмета следует строить не на механическом запоминании материала, а на основе глубокого и всестороннего изучения теоретических основ и общих закономерностей химических процессов.

При изучении процессов переработки нефти, выделения низших и высших апарафинов, разделения продуктов, выделения целевых углеводородов и их концентрирования, необходимо знать основные физические свойства исходных, промежуточных и конечных продуктов (фракций или индивидуальных углеводородов), таких как температуры кипения и кристаллизации, критические параметры, способность растворяться в тех или иных растворителях, сорбироваться и т.д.

При изучении процессов расщепления углеводородов (пиролиза, термического и каталитического крекинга, дегидрирования) прежде всего необходимо уяснить взаимосвязь между строением углеводорода и его термодинамической стабильностью. Кроме того следует знать особенности равновесия химического процесса (температурные зависимости изменения энергии Гиббса и ее связь с константой равновесия химического процесса), оценивать механизм процесса и делать обоснованные выводы о возможном строении получаемых продуктов.

Следует обратить внимание на то, что расщепление углеводородов с образованием непредельных соединений (олефинов, ацетилена) сопровождается нежелательными процессами их термополимеризации для предотвращения которых сырье разбавляют водяным паром и проводят “закалку” – быстрое охлаждение продуктов реакции.

Для предотвращения интенсивного образования кокса в следствии глубокого расщепления углеводородов и закоксовывания катализатора процесс обычно проводят при циркуляции водорода или водородсодержащего газа (ВСГ).

При изучении процессов взаимных и аналогичных превращений углеводородов (изомеризация, олигомеризация, АL – органический синтез, диспропорционирование) необходимо в первую очередь представлять себе механизм этих процессов, определяющее влияние каталитических систем и внешних условий (температуры, давления и т.д.) на их протекание.

При изучении методов производства ароматических углеводородов следует обратить внимание на альтернативные источники сырья (ароматизация нефтепродуктов и коксование угля) и представить их сравнительную характеристику, что особенно важно для Украины при ограничении нефтяных ресурсов и наличии запасов каменного угля.

По этой же причине в процессе изучения методов получения ацетилена, наряду с другими методами, особое внимание обращено на карбидный метод производства. В этом разделе необходимо изучить особенности физических и химических свойств ацетилена и возможности его использования для дальнейших синтезов.

Процессы дегидрирования получили наибольшее практическое применение в крупнотонажном производстве таких технически важных мономеров как бутадиен, изопрен, изобутилен, стирол, необходимых для получения синтетических каучуков. Следует обратить внимание на теоретические основы различных методов дегидрирования, оценить их достоинства и недостатки.

Программой изучения курса “Химия и технология органических веществ” предусмотрена курсовая работа (проект) по тематике изучаемых процессов. Примерная тематика курсовых работ (проектов) приведена в методических указаниях к выполнению курсовых работ (проектов) по предмету “Химия и технология органических веществ”.

Для разработки технологического процесса производства необходимо знать:

- теоретические основы процесса;

- физико-химические свойства исходных веществ, промежуточных, целевых и побочных продуктов;

- влияние основных технологических параметров процесса (температура, давление,соотношение реагентов и т.д.). на конверсию, выход, селективность процесса. побочные продукты, образующиеся при проведении основной реакции;

При выборе оптимальных параметров проведения процесса (температуры, давления, времени контакта, скорости пропускания сырья и т.д.) следует руководствоваться экспериментальными графическими зависимостями, приведенными в работах [1, 3].

При разработке технологических схем производства необходимо рассматривать следующие стадии:

-подготовка исходного сырья (очистка, осушка и т.д.);

-приготовление катализаторов, активаторов и т.д.;

-проведение реакции;

-разделение продуктов реакции;

-выделение и очистка целевого продукта реакции;

Принципиальные технологические схемы основных процессов, рассматриваемых в данном курсе приведены в работах [2, 4].

, Па×с.

, Па×с.

RH + CO (NH2)2 RH×n CO (NH2)2

RH + CO (NH2)2 RH×n CO (NH2)2