Для обеспечения высокого качества покрытий необходимо необходимо строго придерживаться определённых температур электролита, плотности тока и кислотности электролита.

Для поддержания температурного режима применяют различного вида терморегуляторы.

Автоматическое регулирование плотности тока осуществляют приборами типа АПТ-10 АПТ-200.

Универсальные автоматы АК-2 и АК-3 обеспечивают комплексное регулирование температуры электролита и плотности тока.

Имеются установки, оснащённые системой комплексной автоматизации гальванических процессов.

8.53

Электромеханическая обработка

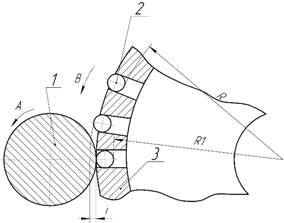

Состоит в механическом воздействии инструмента на поверхность детали, сопровождающимся местным нагревом метала в зоне контакта с помощью электрического тока значительной силы (360…1000А) и малого напряжения (2…6 В).

В связи с малой площадью контакта металл детали мгновенно нагревается до t 800…900 °CС и под действием инструмента деформируются в желаемом направлении.

Сочетание теплового и силового факторов изменяет механические свойства и структуру поверхностного слоя, повышая его твердость и износостойкость.

Электромеханическую обработку применяют для размерной обработки поверхностей вращения (взамен шлифования), используя в качестве инструмента свободно вращающийся ролик со сферической рабочей частью.

В ремонтном производстве электромеханическая обработка эффективна при восстановлении размеров деталей под неподвижные посадки и как способ их упрочнения.

Процесс восстановления размеров деталей состоит из 2-х этапов:

1. Высадка поверхностного слоя (увеличение диаметра путем выдавливания типа парезания резьбы)

2. Сглаживание поверхности

При выполнении только упрочняющей операции применяют сглаживающий инструмент без высадки. Степень упрочнения зависит от физико-механических свойств металла и режима обработки: силы тока, усилия инструмента, его геометрии, окружной скорости детали, подачи и других факторов.

При эл. мех. Упрочнении наплавленного слоя твердость покрытия м.б. повышена в 1,5…2,5 раза, усталостная прочность детали -7,5%. Уменьшается также шероховатость поверхности.

8.54

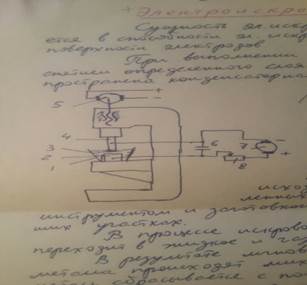

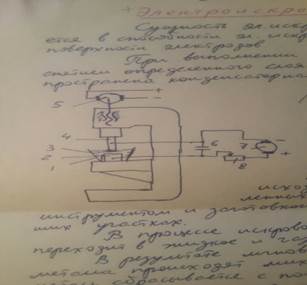

Электроискровая обработка

Сущность эл. искровой обработки заключается в способности эл. искровых разрезов разрушать поверхности электродов.

При выполнении операций связанных со снятием определенного слоя металла наиболее

распространена конденсаторная установка.

1-ванна; 2- обработанная заготовка (анод); 3- диэлектрическая жидкость (керосин, минер. масло и пр.)4- инструмент (катод);5 – следящая система для подачи катода; 6- конденсатор; 7-генератор; 8-переменное сопротивление.

Разрушение материала происходит в результате многочисленных искровых разрядов между инструментом и заготовкой, сосредоточенных на небольших участках.

В процессе искрового разряда металл анода переходит в жидкое и газообразное состояние.

В результате мгновенного расширения паров металла происходят микровзрывы, и расплавленный металл сбрасывается с поверхности анода.

Что бы в процессе работы установки не было перекоса металла с анода на катод (инструмент), обработка ведется в диэлектрической жидкости, поэтому частицы металла оседают на дно ванны.

При ремонте машин эл. искровую обработку применяют для прошивки отверстий в особо твердых металлах, удаление сломанных счетчиков, сверл, шпилек, болтов и др. деталей, вырезание деталей сложной формы.

Эл. искровой метод используют также для наращивания и упрочнения поверхностей деталей.

В процессе разряда составляющие электрода переносятся на деталь,,образуя слой определенный толщины с необходимыми свойствами

В результате эл. искровой обработки прочность деталей снижается на 10-20% вследствие ухудшения шероховатостей поверхностей и возникновения растягивающих напряжений.

8.55

Шероховатости поверхности и возникновения растягивающих испряжений.

Эл. Искровое наращивание и упрочнение применяют при восстановлении размеров мик валов под подшипники качения и скольжения, для наращивания отверстий в корпусных деталях, для повышение износостойкости штампов, режущей части инструментов и др.

Для эл. Искровоц обработки пр-сть выпусткает установки ЭФИ-25, УПР-3М и др.

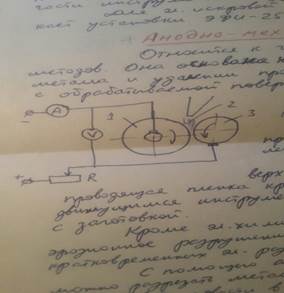

Анодно-механическая обработка

Относится к группе электрохимических методов. Она основана на анодном растворении металла и удалении продуктов эл. Химической реакции с обрабатываемой поверхностью.

1-инструмент; 2-электролит (р-р жидкого стекла); 3-деталь.

В качестве инструмента применяют метал. Диск, метал. Ленту или проволку.

В процессе обработки на поверхности заготовки образуется токопроводящая пленка кремнекислоты, которая удаляется движущимся инструментом в местах соприкосновения с заготовкой.

Кроме эл. Химического растворения наблюдается эрозионное разрушение пов-сти детали в результате кратковременных эл. Разрядов в зоне контакта.

С помощью анодно-механической обработки можно разрезать металл, прорезать пазы и канавки, обрабатывать пов-сти в металлах любой твердости, затачивать твердосплавные инструменты.

8.56

Электрохимическая обработка металлов

Представляет собой разновидность анодно-механической обработки, от которой отличается применением электрического инструмента.

Этот вид обработки применяют при шлифовании и хонинговании деталей.

В этом случае инструментом (абразивный круг) удаляют продукты эл. хим. реакций.

Процесс дает Ra=0,32…0,04 мкм.

Разновидностью данного метода является эл. хим. обработка в проточном электролите.

Интенсивная подача электролита в пространство между инструментом и деталью приводит к удалению продуктов эл. хим. реакций без применения абразивного инструмента.

Электроконтактное напекание мет. порошков.

Применяют для нанесения восстановительного слоя на равномерно изношенные цилиндрические детали.

При этом способе мет. Порошок нагревается до t спекания и прикатывается с определенной силой к восстанавливаемой поверхности.

Покрытия, полученные этим способом, хорошо сопротивляются абразивному изнашиванию.

Ремонт деталей литьем

Некоторые детали строительных машин так сильно изнашиваются, что применение для их восстановления обычных методов наращивание метала становится нерациональным.

В этих случаях целесообразно применять для их восстановления метод литья.

8.57

При этом методе очищенную изношенную деталь покрывают на 1…2 мм, нагревают ТВ4 и помещают в металлический, нагретый до 200…2500 С кокиль, имеющий форму новой детали. В кокиль через литниковую систему заливают жидкие чугун или сталь, которые заполняют пространство между деталью и стенками кокиля.

Следует иметь в виду, что себестоимость ремонта деталей этим методом (при больших износах) м. б. в 2…4 раза меньше стоимости метода поплавки.

Контактное электроимпульсное покрытие

Этот способ разработан в ГОСНИТИ. Он заключается в приварке тонкой ленты или слоя мет. Порошка мощными импульсами тока.

Вибрационная обработка

Предназначена для уменьшения шероховатости отремонтированных деталей, удаление с них заусенцев, скругления острых кромок и для других операций.

Сущность этого вида обработки заключается в мех. Или химико-мех. Съеме поверхности детали частиц металла и их окислов, а также в пластическом деформировании и сглаживании микронеровностей вибрирующими частицами рабочей среды.

К разновидностям вибрационной обработки относятся:

- шпиндельная виброотделка, заключающаяся в принудительном сообщении детали заданной траектории движения;

- виброабразивная электромеханическая обработка дополняет обычную вибрационную обработку анодным растворением поверхности обрабатываемой детали. Оно значительно ускоряет процесс обработки.

- магнито-вибрационная обработка – заключается в создании в рабочей зоне направленного по оси движения частиц рабочей среды пост. или перем. магн. поля, облегчающего подвешивание и торможение в нём обрабатываемых деталей.

- вибротермомеханическая обработка дополняет обычную вибрац. обработку термическим воздействием на деталь.

8.58

Упрочнение деталей

В процессе ремонта деталей рекомендуется проводить их упрочняющую обработку. Для этого применяют следующие основные методы. (кроме ранее рассмотренных металлизации, электролитических покрытий и др.)

Дробеструйный и дробеабразивный наклёп

Эти методы заключаются в обдувке детали потоком быстро летящей дроби или дроби с образивом.

Кинетическая энергия дроби при встрече с поверхностью детали расходуется на её пластическое деформирование, при этом образуется поверхностный и глубинный наклёп.

При помощи этой обработки повышают долговечность следующих групп деталей: листовых рессор (в 2…7 раз), спиральных пружин термо или термохимически обработанных зубчатых колес (в 8…12 раз); сварных швов металлоконструкций, работающих в условиях знакопеременных нагрузок и вибрации (в 2…3 раза); поворот кулаков колёсного хода (8…10 раз); полуосей колёсного хода (в 8…10 раз); коленчатых валов двигателей (в 5…9 раз).

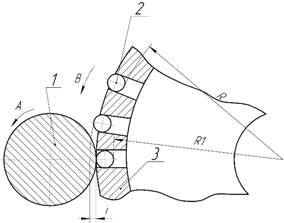

Центробежно-шариковый наклёп

Выполняют на установке, представляющей собой роторный сепаратор с завальцованными отверстиями, в которых расположены стальные шарики d = 6…12 мм.

Выполняют на установке, представляющей собой роторный сепаратор с завальцованными отверстиями, в которых расположены стальные шарики d = 6…12 мм.

При вращении сепаратора ц. б. сила стремится выбросить шарики из отверстий с силой, зависящей от их массы и частоты вращения сепаратора.

При подводе вращающегося ему навстречу со скоростью 0,5…1,5 с-1, шарики будут ударяться о её поверхность и наклёпывать её для повышения долговечности колен. валов, гильз цилиндров, поршневых колец, вкладышей подшипников торсионных валов и др.

8.59

Чеканка

Чеканка – заключается в нанесении по упрочняемой поверхности ударов бойка при помощи приспособления, имеющего механический пневматический или электромеханический приводы.

Чеканке подвергаются части крупных валов, что позволяет повысить несущую способность ступенчатых валов на 50%, сварные швы, зубчатые колёса и др. детали.

Обработка детали чеканкой даёт 12…14 квалитет точности и шероховатости в пределах Rz = 40…160 мкм при глубине наклёпа до 35 мм.

Твёрдость отчеканенных поверхностей повышается на 30…50%.

Резание

Упрочнение резанием рекомендуется применять для повышения долговечности деталей, работающих на изгиб и кручение.

Оно состоит в токарной обработке спец. резцом, геометрия которого обеспечивает полученное 9…10 квалитета точности и Rz = 80…20 мкм.

Одновременно создаётся наклёпанный слой толщиной около 0,5 мм. Поверхностная твёрдость деталей, обработанных упрочняющими резцами, повышается на 20…30%.

Электромеханическая обработка

Через место контакта инструмента (пластинка или ролик) и детали пропускают ток напряжением не выше 10 В и силой тока до 1500 А. При этом поверхность выглаживают и упрочняют на глубину до 100…150 мкм, твёрдость увеличивается в 1,5…2,5 раза.

Этот вид обработки применяют после мех. обработки вместо шлифовки.

Термомеханическая обработка

При ней проводят пластическое деформирование сталей, содержащих переохлаждённый аустенит, с последующей закалкой и низким отпуском.

Детали обладают повышенной твёрдостью, увеличенным относительным удлинением, возросшим пределом прочности.

8.60

Наклёп взрывом

Этот способ применяется для упрочнения деталей, не требующих последующей мех. обработки. (из стали 110Г13Л). Глубина наклёпа достигает 30мм при поверхностной твёрдости НВ = 300…350.

Взрыв проводят при помощи пластических веществ (например, пентаэритролтетранитрат), в которые завёртывают деталь или сыпучих взрывчатых веществ типа гексогена. В этом случае деталь помещают в форму и засыпают со всех сторон порошковым взрывчатым веществом.

Наибольшее распространение этот метод получил для увеличения износостойкости зубьев ковшей экскаваторов, плит и бил дробилок.

К другим видам упрочнения относятся:

Вибро и гидровибродуговая обработка

Эти способы не изменяют точность обработки, но снижают шероховатость поверхности до Ra = 2,5…0,4 мкм и одновременно создают наклёпанный слой толщиной от 0,1 до 0,7 мм, увеличивают твёрдость обработанной поверхности на 20…40%.

Галтовка, гидрогалтовка и виброгалтовка

Сохраняют точность, снижают шероховатость до Ra = 0,63…0,05 мкм, повышают глубину наклёпанного слоя и увеличивают твёрдость поверхности.

Гидролегирование и алмазное сглаживание

Не изменяют точность, снижают шероховатость до Ra = 0,63…0,05 мкм, создают наклёпанный слой толщиной 10…20 мкм и твёрдостью, увеличенной на 20…30%.

Ультразвуковая упрочняющая обработка

Позволяет, не изменяя точности, снизить шероховатость на 2…4 класса. Толщина упрочненного слоя 0,1…0,9 мм при увеличении поверхностной твёрдости на 50…90%.

Гидропневмоабразивная обработка

Её проводят, направляя на деталь струю жидкости (или газа), содержащий абразив.

Термическая обработка

К основным видам ТО, обеспечивающей упрочнение и повышение долговечности, относятся:

1. Нормализация, в процессе которой выравнивается структурная неоднородность металла, образуется мелкозернистая структура, повышаются твердость и механические свойства.

2. Патентирование, улучшающее пластические свойства деталей; его рекомендуют проводить перед обработкой методом пластического деформирования

3. Обработка холодом при t=(-80…100°С); быстрое охлаждение, выдержка и естественный нагрев; благодаря такой обработке повышаются твердость и износостойкость, стабилизируются размеры и форма точных деталей.

4. Закалка, повышающая остаточные напряжения и твердость сталей до HRC 40…70 на глубину 0.2…10.0 мм и чугунов до твердости НВ 500…530. Одновременно повышаются износо- и коррозиестойкость.

5. Отпуск, предназначенный для уменьшения внутренних напряжений и хрупкости при одновременном повышении вязкости.

6. Улучшение, служащее для измельчения структуры, повышения вязкости, достижения высококачесвтенной механической обработки.

7. Старение, используемое для ускорения процесса изменения структур в закаленной стали и стабилизации размеров и формы точных деталей

Способы насыщения поверхностного слоя деталей:

Цементация – процесс насыщения поверхностного слоя низкоуглеродистых (менее 0.35% С) сталей на глубину от 0.5 до 2 мм углеродом с последующей закалкой и отпуском.

Цементация повышает твердость до HRC 60…70, износостойкость в 2…10 раз, предел выносливости в 2…3 раза и усталостную прочность обработанной поверхности.

Азотирование, при котором поверхностный слой насыщается на глубину от 0.05 до 0.8мм атомарным азотом. В результате этого повышается его твердость до НВ 1200, улучшается износо- и корррозиестойкость, усталостная прочность.

Цианирование занимает промежуточное положение между цементацией и азотированием, т.к. поверхностный слой одновременно насыщается азотом и углеродом. Глубина цианирования колеблется от 0.1 до 2.5 мм при достижении поверхностной твердости HV 1000. Долговечность цианированных деталей повышается в 10…15 раз, а предел прочности – в 2…3 раза.

Хромирование повышает износо-, коррозие- и жаростойкость и твердость.

Сульфирование проводят после мех. Обработки. Оно заключается в насыщении серой поверхности детали толщиной на глубину 0.05…1.0 мм. При этом улучшается долговечность деталей, работающих в условиях трения.

Сульфоцианирование – одновременное насыщение поверхностного слоя серой, углеродом и азотом. Оно ускоряет приработку трущихся пар, улучшает адсорбцию смазочных материалов и предотвращает возникновение задиров и схватывания. Карбонитридные соединения увеличивают износостойкость и улучшают приработку поверхностей.

Пассивирование переводит металлы в пассивное состояние, в котором они обладают высокими коррозиестойкими свойствами.

Глубокое оксидирование и эматалирование – применяется для повышения износо- и коррозиестойкости детаелй из Al-ых сплавов и сталей, чугуна и цветных металлов, созданием на их поверхностях прочных оксидных пленок.

Применение при ремонте полимерных материалов

В ремонтном производстве применяют два вида ремонта с использованием полимерных материалов: 1- замена изношенной детали пластмассовой; 2- восстановление изношенной детали при помощи полимерных материалов.

К достоинствам пластмасс относятся простота их обработки, незначительная трудоемкость, достаточная прочность, хорошая хим. стойкость, высокие антифрикционные свойства, износостойкость, сравнительно низкая себестоимость.

Недостатками пластмасс являются из низкие теплостойкость, теплопроводность, твердость и модуль упругости, изменение упруго-мех. св-в температуры с течением времени.

Различают термореактивные (не допускающие повторного использования) и термопластичные (допускающие) полимерные материалы. Или реактопласты и термопласты.

Из термореактивных пластмасс получили распространение эпоксидные смолы ЭД-16 и ЭД-20 в различных композициях путем добавок к смоле отвердителей, пластификаторов, наполнителей, красителей и др. компонентов.

Эпоксидная смола – это вязкая жидкость светло-коричневого цвета. Путем введения в смолу отвердителя смола переходит в твердое и нерастворимое состояния. В качестве отвердителя применяют полиэтиленамин, представляющий собой вязкую маслянистую жидкость разных оттенков. С целью придания смеси эластичности, вязкости и прочности вводят пластификаторы, из которых наиболее распространен дибутилфталат, представляющий собой маслянистую желтоватую жидкость. Для улучшения мех. св-в добавляют наполнители(железный порошок, графит, слюду, стеклоткань, асбест, тальк и др.)

Термореактивные пластмассы применяют для заделки вмятин, трещин, пор и раковин в тонкостенных деталях, а также для восстановления в корпусных деталях посадочных поверхностей под подшипники.

Из термопластов в ремонтном производстве используют полиамидные смолы. Они хорошо работают в условиях трения скольжения после нанесения их на поверхность детали слоем толщиной до 0.6…0.7 мм.

Из полиамидов типа капролактам АК-7 и П68 изготавливают методом литья под давлением подшипниковые втулки, втулки рессор, оси и другие детали.

Полиамиды выпускаются в виде гранул. Для повышения износостойкости, прочности и других св-в в полиамидные смолы вводят наполнители: графит, метал. порошки, тальк и др.

К основным метал. деталям, заменяемым пластмассовыми относятся: подшипники скольжения, зубчатые колеса, ролики, уплотнение детали фрикицонов, корпусные детали, резьбовые детали, детали общего назначения.

При восстановлении изношенных деталей полимерными материалами применяют главным образом напыление, склеивание и наращивание.

Напыление.

Заключается в нанесении порошка полимера на нагретую поверхность детали, в результате чего он расплавляется и покрывает деталь ровным гладким слоем.

Основными способами являются газоплазменный, вихревой и вибрационный.

Газоплазменное напыление.

В факел ацетило-воздушного пламени подают порошок полимера, который размягчается и при попадании на предварительно нагретую до t плавления полимера поврехность, сцепляется с ней, образуя прочное покрытие.

Для газопламенного напыления используют специальные порошки марок ТПФ-37, ПФН-12, а также полиэтилен, капрон, полистирол и различные составы из этих материалов с исполнителями.

При ремонте машин газопламенное напыление применяют для заделки вмятин, забоин и следов сварки в деталях из тонколистового материала; для нанесения покрытия на подшипники, а также в качестве антикоррозионного, электроизоляционного, теплоизоляционного и декоративного покрытий

Вихревое напыление

Основано на погружении (на 3…20 с) предварительно нагретой (на 100…1500C выше t плавления полимера) детали в камеру, в которой находится взвихренный (псевдоокисленный) потоком воздуха (0,15…0,25 МПа) или инертного газа полимерный порошок; частицы порошка (0,1…0,2 мм) сталкиваясь с нагретой деталью, оплавляются и образуют на ее поверхности покрытие.

Толщина покрытия зависит от времени напыления и tо нагрева детали. После напыления с целью снятия внутренних напряжений деталь подвергают нагреву до 150…160оС с выдержкой 15…60 мин путем погружения в масло. Места, не подлежащие покрытию, необходимо изолировать фольгой, жидким стеклом или другими способами.

Способом вихревого напыления наносят антифрикционный слой на поверхности трения подшипников скольжения (0,08…0,2 мм), а также получают антикоррозионное покрытие (0,4…1,0мм)

Вибрационное нанесение покрытий

Порошок полимерного материала переводится с помощью вибратора в псевдоожиженное состояние и в него вводится деталь, нагретая до to плавления пластмассы. Частота – 50…100 Гц, толщина покрытия – до 1,5 мм.

После нанесения покрытия деталь помещают в горячую камеру для оплавления слоя.

Вибрационный способ не требует ацетилена, сжатого воздуха, деталь не охлаждается потоком газа.

К недостаткам относятся высокие требования к дисперсности порошка и неравномерность покрытия.

Вибровихревое напыление

Это комбинированный способ. При нем повышается качество покрытия и возможность нанесения слоя большей толщины.

Напыление в ионизированном кипящем слое

Заключается в переносе, осаждении и удержании на поверхности детали порошка полимера при помощи электрических зарядов.

Создают слой толщиной 0,01…0,12 мм.

Наращивание

Применяют для восстановления как внутренних, так и наружных поверхностей.

Внутренние поверхности цилиндров, работающих при небольших tо, восстанавливают центробежным способом, используя жидкие эпоксидные смолы, в которые добавляют наполнители и отвердители.

Внутреннюю поверхность очищают, цилиндр с торцов заглушают и устанавливают на токарный станок. В цилиндр заливают соответствующую дозу заранее приготовленного эпоксидного состава, и цилиндр приводится во вращение.

Толщина слоя в пределах 0,5…5,0 мм

Для восстановления плоских поверхностей и тел вращения также применяют самотвердеющие пластмассы, изготовленные на основе акриловых смол (акрипласты).

Они допускают создание слоев толщиной 3…4 мм, не вступают в реакцию с нефтепродуктами, хорошо поддаются механической обработке.

Заделка трещин в корпусных деталях

Дефекты в корпусных деталях в виде трещин устраняются путем применения клеевых композиций на основе эпоксидных смол.

Клеевые композиции (табл)

| Компоненты

| Состав композиции (в массовых долях)

|

| Для чугунных дет.

| стальных

| алюмин.

| пластмассов.

|

| №1

| №4

| №2

| №3

| №5

|

| Полимер-смола ЭД-16

|

|

|

|

|

|

| Отвердитель-полиэтиленполиамин

|

|

|

|

|

|

| Пластификатор-дибутилфталат

|

|

|

|

|

|

| Наполнители: чугунный порошок

|

| -

| -

| -

| -

|

| графит

| -

|

| -

| -

| -

|

| оксид железа

| -

| -

|

| -

| -

|

| молотая смола

|

| -

|

| -

| -

|

| алюминиевая пудра

| -

| -

| -

|

| -

|

| этрол

| -

| -

| -

| -

|

|

Приготовление эпоксидного состава: нагрев эпоксидной смолы до 120…160оС с выдержкой при этой tо в течение 1...2 часов с целью удаления влаги; введение дибутилфталата при тщательном перемешивании. В процессе перемешивания вводят наполнитель и массу прогревают при 80…100о С в течение 10…15 мин. После этого массу охлаждают до комнатной температуры и затем вводят небольшими порциями отвердитель.

Эпоксидными композициями заделывают трещины в водяной рубашке блока цилиндров, в корпусах масляных и водных насосов, в картерах коробок передач и других корпусных деталях.

Устранение пробоин производится наложением металлической накладки, которая фиксируется на стенке корпуса с помощью эпоксидного клея. В толстостенной детали возможно также заполнение пробоины заподлицо поочередно сначала эпоксидной смолой, а затем стеклотканью в несколько слоев.

Склеивание деталей

При ремонте машин для склеивания деталей применяют клеи типа БФ, ВС-10Т, ВС-350, ВК-200, эпоксидные смолы и др.

Склеивание деталей состоит из операций подготовки поверхностей к склеиванию, нанесение клеевого слоя, соединения деталей и термообработки с целью отвержения клеевого слоя.

Подготовка поверхностей к склеиванию необходима для хорошего сцепления (адгезии) клеевого состава с материалом детали.

Поверхности тщательно очищают от загрязнений, масла и оксидов. Металлические поверхности зачищают наждачными кругами. Шероховатость RZ=20 мкм. После очистки поверхности соединяемых деталей обезжиривают ацетоном или авиационным бензином.

Клеи типа БФ (БФ-2, БФ-4, БФ-6)- это спиртовые растворы термореактивных смол. Их теплостойкость не выше 80оС, предел прочности при сдвиге 40…60 МПа. Клеи БФ-2 и БФ-4 применяют для склеивания металлических деталей между собой, а БФ-6 – для приклеивания текстильных материалов к металлическим деталям.

Клей ВС-10Т – раствор синтетических смол в органических растворителях. Рабочая tо его от -60 до 100оС. Его используют для приклеивания фрикционных накладок к дискам муфты сцепления и к колодкам. Для сборки неподвижных соединений применяют клей БФ-2.

Феноло-формальдегидные клеи применяют для склеивания пластиков, резины, фетра, тканей и дерева. Они обладают хорошей сопротивляемостью к воздействию воды, жидких нефтепродуктов и кислот. Предел прочности на сдвиг составляет 10…13 МПа. Следует иметь ввиду, что эти клеи плохо переносят вибрационные нагрузки, высокие и низкие температуры.

Выполняют на установке, представляющей собой роторный сепаратор с завальцованными отверстиями, в которых расположены стальные шарики d = 6…12 мм.

Выполняют на установке, представляющей собой роторный сепаратор с завальцованными отверстиями, в которых расположены стальные шарики d = 6…12 мм.