Вспомогательные процессы и оборудование флотационных отделений

Подготовка пульпы перед флотацией включает следующие основные операции: классификацию для выделения шламов флотационной крупности; смешивание всех потоков пульпы, поступающих на флотацию: кондиционирование (перемешивание) пульпы с реагентами.

Удаление крупнозернистого (более 0,5 мм) материала из питания флотации позволяет значительно снизить потери горючей массы с отходами, так как в отходы в основном попадают крупные зерна угля.

Для классификации углей перед флотацией на обогатительных фабриках применяют элеваторные и конические классификаторы, пирамидальные отстойники, двуступенчатые противоточные классификаторы с механической разгрузкой осадка (дешламаторы) и низконапорные гидроциклоны.

К вспомогательному оборудованию флотационных отделений относятся: устройства для подготовки (кондиционирования) пульпы, пеногасительные установки, питатели (дозаторы), делители и эмульгаторы реагентов.

Подготовка или кондиционирование пульпы заключается в обработке ее реагентами с целью повышения флотируемости частиц и эффективности действия нерастворимых и вязких реагентов.

При дробной дозировке реагенты подают в разные точки флотационных машин. Например, 50—70% реагентов подают в загрузочный карман, а 30—50% — в камеры флотационных машин или 100% пенообразователя и 70% собирателя подают в пульподелитель перед флотационными машинами и 30 % —в III камеру.

Для эмульгирования реагентов применяют специальные устройства— эмульгаторы, используемые как самостоятельно, так и в сочетании с аппаратом кондиционирования.

Пеногашение применяют для удаления воздуха из пенного продукта флотационных машин. Разрушение пены необходимо для улучшения транспортирования ее по желобам, работы вакуум-фильтров и насосов, перекачивающих пенные продукты флотации.

Эффективность гашения пены при механическом способе составляет 30 – 40%, при вакуумном 60%, при вакуум-механическом до 80%.

Аппараты для кондиционирования флотационных пульп

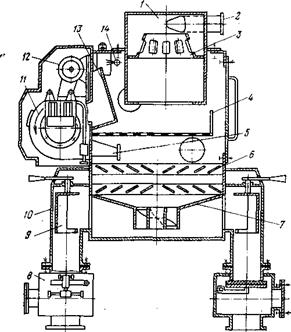

Аппарат для кондиционирования пульпы «Каскад» (рис.54). Исходная пульпа подается по патрубку 2 по касательный в закрытый сверху цилиндрический смеситель 1 и через отверстия конуса 3 равномерно растекается по решетке 4 со щелями размером 8 мм. Струйки пульпы, протекающие через щели решетки, попадают на решетку 6 с крупными отверстиями диаметром 15—20 мм. Особыми регуляторами производится дозировка реагентов, которые поступают в быстроходный вентилятор 11, работающий от электродвигателя 12. На ступице ротора вентилятора насажены штыри, разбивающие реагенты на мелкие капельки, которые вместе с потоком воздуха превращаются в аэрозоль. Аэрозоль поступает по трубе 5 в дефлектор 7, откуда поток воздуха устремляется кверху во всасывающую щель коробки 13 и далее возвращается в вентилятор. Таким образом, воздушный поток в агрегате замыкается. Дефлектор 7 служит для равномерного распределения потока аэрозоля по всей площади аппарата. При пересечении потока пульпы капельки реагента адсорбируются на поверхности твердых частиц.

Для промывки водой коробки 13 служит ороситель 14.

Пульпа во время протекания через отверстия решеток 4 и 6 разбрызгивается и частично аэрируется потоком воздуха.

Пульпа по флотационным машинам распределяется через сливные коробки 10 с поворотными заслонками 9 и отверстия в нижней части аппарата. Запорные клапаны 8 служат для отключения отдельных машин.

Аппарат «Каскад» выполняет следующие функции: дозировку реагентов иподачу их в пульпу в виде аэрозоля, перемешивание пульпы, частичную аэрацию и равномерное распределение подготовленной пульпы по флотационным машинам. Недостатки — неравномерное распределение реагентов в объеме пульпы, забивание верхней штампованной решетки.

Рис. 54. Аппарат для кондиционирования пульпы «Каскад»

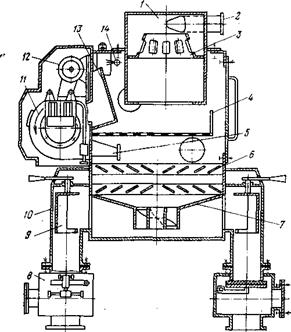

Рис.55. Аппарат для кондиционирования пульпы АКП - 1600

Аппарат кондиционирования пульпы АКП-1600 имеет тот же принцип подготовки пульпы, что и «Каскад», однако более совершенен по конструкции (рис.55) Колонна 1 аппарата, закрытая крышкой 2 со смотровым люком 3, имеет цилиндрическую форму, соосно с которой расположено устройство для приготовления аэрозоля, состоящее из дискового распылителя 4 реагентов с сепарационным устройством. Благодаря осевому расположению устройства веер тонкодиспергированного аэрозоля реагента выбрасывается в радиальном направлении, что обеспечивает равномерное насыщение реагентами элементарных струй пульпы, образующихся при прохождении потока через щели радиальных желобов-распределителей 8.

Для поддержания внутри аппарата давления, близкого к атмосферному, предусмотрен гидрозатвор 13, обеспечивающий впуск или выпуск из аппарата воздуха. Исходная пульпа, поступающая через тангенциальные патрубки 5, растекается по кольцевым желобам-смесителям 6 и 7 с системой гидрозатворов и переливается в распределительный желоб 8. Реагенты поступают по трубе 9 и через распылитель 4 подаются в аппарат в виде аэрозоля.

Пульпа движется в полости аппарата в виде системы тонких расходящихся от центра струй в среде аэрозоля реагента и по мере продвижения в нижнюю часть колонны насыщается реагентом. Струи пульпы, ударяясь о зонт 11 и лопасти 10, установленные над днищем аппарата, дополнительно перемешиваются и в виде подготовленной пульпы через затворы-регуляторы 12 клапанного типа поступают во флотационные машины.

Перекрытие затворов осуществляется клапаном, а регулирование подачи пульпы в машины—поворотной заслонкой. Производительность аппарата по пульпе 1600 м3/ч.

Пеногасительные устройства

Пеногасители, применяемые для удаления воздуха из пенного продукта, по принципу действия делят на механические, вакуумные, вакуум-механические и центробежные.

Механический пеногаситель (рис.57, а) представляет собой мешалку, в которой пенный продукт под действием лопастей перемешивается и разрушается.

Вакуумный пеногаситель (рис.57, б) представляет собой герметически закрытую воронку, в которой благодаря создаваемому вакууму (27—40 кН/м2) происходит выделение пузырьков воздуха и разрушение пены.

Воздушно-механический пеногаситель (рис.57, в). Флотационный концентрат (пена) по трубопроводу поступает в закрытый резервуар 1, в котором глубоко в слой пены опущена всасывающая труба, соединяющая резервуар с ресивером 2. Под действием вакуума, создаваемого внутри ресивера вакуум-насосами 3, пена из резервуара поступает в ресивер, где, ударяясь об отбойную стенку, разрушается как вследствие удара, так и под действием разрежения. Пульпа направляется в сборник 6, оборудованный гидрозатвором 7, и далее центробежным насосом 5 на вакуум-фильтры 4.

Рис. 57. Принципиальные схемы пеногасителей

Вакуумно-механический способ наиболее эффективен и потому наиболее распространен. Недостатки этого способа разрушения пены — сложность и громоздкость системы, высокая энергоемкость, значительные капитальные и эксплуатационные затраты.

Имеется несколько вариантов конструкций вакуумно-механических устройств. Эти пеногасительные установки целесообразно устанавливать главным образом при расположении вакуум-фильтров над флотационными машинами или при их размещении в другом помещении.

Центробежный пеногаситель «Вихрь» (рис.57,г) представляет собой цилиндрическую емкость с тангенциальным подводом пенного продукта от центробежного насоса. Благодаря вихревому устройству цилиндрической формы и подаче концентрата по касательной, он получает вращение. Под действием центробежной силы и удара пена разрушается. Из-за низкой эффективности аппарат «Вихрь» в настоящее время применяется ограниченно.

В качестве пеногасителей применяют и резервуары большой вместимости с использованием технической воды для пеногашения (рис.57, д), а также фильтрата и раздельной подачи густой и жидких пульп (рис.57, е).

Рис. 59. Автоматический дозатор реагентов 5АДР

Автоматический дозатор реагентов 5АДР (рис.59)состоит из прямоугольной сварной рамы 1, внутри которой размещены два бака 2. Сверху на раме закреплена плита 6, на которой смонтированы электродвигатель 12 и червячный редуктор 15.

Для осуществления автоматического регулирования на плите установлены два пневмопривода 11.

На выступающих концах вала редуктора закреплены направленные в противоположные стороны кривошипы 16, на концах которых посредством шарнира 13 и втулок 14 закреплен верхний конец тяги 17. На нижний конец тяги шарнирно подвешен ковш 19. Другой конец ковша шарнирно закреплен со штоком 4, проходящим сквозь плиту 6 по направляющей втулке 22. Движение штока 21 пневмопривода передается штоку 4 через коромысло 7. Опорой коромысла служит талреп 8, который может быть установлен в одной из двух проушин 9 пневмопривода 11. Пневмопривод установлен на кронштейне 10, который может перемещаться по плите 6. Для отключения одного ковша служит заслонка 5, которая при перекрытии отверстия трубы ковша сливает дозируемую порцию реагента обратно в бак 2.

Подача реагента в баки осуществляется автоматически (по мере расхода) по трубе 18, нижний конец которой снабжен клапаном 20. Работу клапана регулируют с помощью поплавка 3. Подача реагента осуществляется двумя ковшами, которые попеременно опускаются в баки с реагентом, зачерпывают его и выливают в приемную воронку.

Стаканчиковый питатель (рис.60) представляет собой диск 3 со свободно подвешенными на нем стаканчиками 4, погруженный в ванну 6 с реагентом. При вращении диска стаканчики, находящиеся в нижнем положении, наполняются реагентом и, поднимаясь вверх, наклоняются, упираясь в ограничительный стержень /. Реагент выливается в приемный желоб 2 и по отводящей трубе 5 направляется по назначению.

Производительность стаканчиковых питателей зависит от числа дисков, частоты их вращения, вязкости реагентов, числа и вместимости стаканчиков, положения ограничительного стержня.

'

Рис. 60. Схема стаканчикового питателя.

Рис.61. Схема эжектора для образования эмульсий реагентов

Эмульгаторы применяют для получения эмульсий маслообразных реагентов в целях сокращения расхода и повышения эффективности их действия при флотации. Эмульгаторы в основном используют эжекторный способ перемешивания реагента с водой (рис.58) для получения эмульсий реагентов с капельками размером 5—10 мкм.

Общие сведения

Вспомогательные процессы и оборудование флотационных отделений

Подготовка пульпы перед флотацией включает следующие основные операции: классификацию для выделения шламов флотационной крупности; смешивание всех потоков пульпы, поступающих на флотацию: кондиционирование (перемешивание) пульпы с реагентами.

Удаление крупнозернистого (более 0,5 мм) материала из питания флотации позволяет значительно снизить потери горючей массы с отходами, так как в отходы в основном попадают крупные зерна угля.

Для классификации углей перед флотацией на обогатительных фабриках применяют элеваторные и конические классификаторы, пирамидальные отстойники, двуступенчатые противоточные классификаторы с механической разгрузкой осадка (дешламаторы) и низконапорные гидроциклоны.

К вспомогательному оборудованию флотационных отделений относятся: устройства для подготовки (кондиционирования) пульпы, пеногасительные установки, питатели (дозаторы), делители и эмульгаторы реагентов.

Подготовка или кондиционирование пульпы заключается в обработке ее реагентами с целью повышения флотируемости частиц и эффективности действия нерастворимых и вязких реагентов.

При дробной дозировке реагенты подают в разные точки флотационных машин. Например, 50—70% реагентов подают в загрузочный карман, а 30—50% — в камеры флотационных машин или 100% пенообразователя и 70% собирателя подают в пульподелитель перед флотационными машинами и 30 % —в III камеру.

Для эмульгирования реагентов применяют специальные устройства— эмульгаторы, используемые как самостоятельно, так и в сочетании с аппаратом кондиционирования.

Пеногашение применяют для удаления воздуха из пенного продукта флотационных машин. Разрушение пены необходимо для улучшения транспортирования ее по желобам, работы вакуум-фильтров и насосов, перекачивающих пенные продукты флотации.

Эффективность гашения пены при механическом способе составляет 30 – 40%, при вакуумном 60%, при вакуум-механическом до 80%.