Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

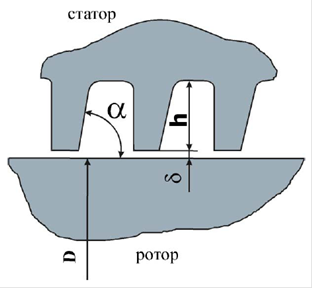

На Рис. 18.1 представлена схема простого лабиринтного уплотнения с числом зубцов Z=3.

При теоретическом определении коэффициента расхода  канал этого лабиринтного уплотнения представляют лишь как совокупность последовательных местных сопротивлений в виде сужений и внезапных расширений.

канал этого лабиринтного уплотнения представляют лишь как совокупность последовательных местных сопротивлений в виде сужений и внезапных расширений.

Рис. 18.1. Основные геометрические параметры камеры лабиринтного уплотнения

Лабиринтные уплотнения используются для уменьшения внутренних (межступенчатых) и внешних (концевых) утечек газа и в системах защиты газа от замасливания.

Работа лабиринтного уплотнения (рис. 15.2) основана на использовании процесса дросселирования газа через группу последовательно расположенных элементов уплотнения. Каждый элемент уплотнения состоит из узкой щели, в которой потенциальная энергия газа частично преобразуется в кинетическую энергию, и камеры, имеющей достаточно большой объем, в которой кинетическая энергия потока в основном преобразуется в тепловую энергию из-за потерь на вихреобразование и трение.

|

Снижение КПД ступени от протечек в ней определяется, с одной стороны, тем, что какое-то количество рабочего тела, проходя мимо рабочей решетки, не совершает в ней полезной работы, с другой — тем, что в рабочую решетку попадает рабочее тело, не обладающее скоростью основного потока и его направлением и в какой-то мере оказывающий тормозящее воздействие на основной поток, искажающий нормальный характер обтекания решетки.

Если условно разделить эти воздействия на экономичность ступени, то можно представить потери от утечек в ступени активного типа (диафрагменной конструкции) как сумму трех составляющих

Первая составляющая  определяется тем, что часть рабочего тела минует сопловую решетку и проходит через диафрагменное уплотнение. Снижение КПД ступени от этого равно:

определяется тем, что часть рабочего тела минует сопловую решетку и проходит через диафрагменное уплотнение. Снижение КПД ступени от этого равно:

|

|

,

,

поскольку, если бы утечка отсутствовала, рабочее тело работало бы в ступени с  .

.

Вторая составляющая потерь  связана с протечкой, подсасываемой через корневой зазор

связана с протечкой, подсасываемой через корневой зазор  .

.

Потери от подсоса также примерно пропорциональны величине подсасываемого рабочего тела. При r=0 и радиальном направлении подсоса (рис. 8.14 а):

=

=  /

/  .

.

Если согласно предложению МЭИ направление течения подсасываемого рабочего тела организовать близким к направлению основного потока (рис. 8.14 б), то можно считать, что

=0,5×

=0,5×  /

/  .

.

Возможна и утечка рабочего тела через корневой зазор. В последнем случае, кроме части рабочего тела  , прошедшего через диафрагменное уплотнение, в рабочую решетку, не попадет еще и

, прошедшего через диафрагменное уплотнение, в рабочую решетку, не попадет еще и  . В связи с тем, что при этом несколько улучшается обтекание корневой зоны рабочей решетки, можно считать, что потеря составит:

. В связи с тем, что при этом несколько улучшается обтекание корневой зоны рабочей решетки, можно считать, что потеря составит:

.

.

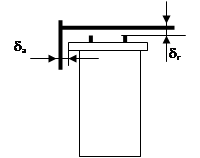

Третьей составляющей потерь является потеря от протечек поверх рабочих лопаток. Она принципиально различна для ступени с обандаженными рабочими лопатками и в ступени с лопатками без бандажа. В первом случае практически можно считать; что снижение КПД равно величине этой протечки:

Утечка поверх бандажа зависит от размеров зазоров.

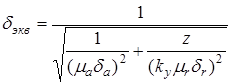

Указанные зазоры можно свести к эквивалентному зазору  в с той же величиной протечки:

в с той же величиной протечки:

здесь  — коэффициент расхода в радиальном зазоре;

— коэффициент расхода в радиальном зазоре;  при прямоточном уплотнении берется по рис. 8.12;

при прямоточном уплотнении берется по рис. 8.12;  — число радиальных гребней;

— число радиальных гребней;  — коэффициент рас хода в осевом зазоре, который в первом приближении можно принять равным 0,5.

— коэффициент рас хода в осевом зазоре, который в первом приближении можно принять равным 0,5.

Тогда потеря от утечек после определенных упрощения может быть рассчитана по формуле:

.

.

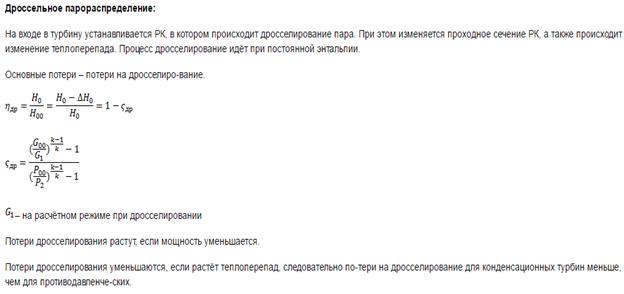

13. Регулирование турбомашин. Качественное и количественное регулирование.

регулирование мощности и экономичности газотурбинных установок на частичных нагрузках может быть осуществлено тремя основными путями: количественно – путем изменения расхода рабочего тела, качественно – путем изменения термодинамических параметров цикла ГТУ и, наконец, смешанным путем, сочетающим в себе элементы количественного и качественного регулирования.

|

|

Качественное тоже самое что и дроссельное

14.Регулирование турбомашин. Регулирующие факторы и регулируемые параметры. Программы регулирования.

Факт (чем?): -топливный клапан, регулирующ сопловым аппаратом силовой турбиной

- в ОК поворот входных лопаток в ЦБН(антипомпажная защита)

Параметры(что?): начальная температура, температура на выходе, мощность, частота вращения

Число независимых регулируемых параметров определяется числом регулирующих факторов. Программы регулирования: Примерами программ регулирования являются программы регулирования на максимальную тягу (мощность) двигателя, на наилучшую его экономичность, на сохранение полного подобия работы турбокомпрессора, на минимальный уровень шума двигателя при заданной тяге и т. д.

|

|

|

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!