Стадии проектирования химического оборудования

Проектирование машин и аппаратов представляет собою процесс разработки комплекса технических документов, необходимых для их изготовления и эксплуатации. Разработка нового оборудования производится на основании технического задания на проектирование. В задании на проектирование обычно указывается назначение оборудования, его производительность или рабочий объем, рабочие и предельные условия эксплуатации, свойства рабочей среды, место монтажа (в помещении или на открытой площадке), количество единиц оборудования, изготовляемого по данному заданию.

После тщательного изучения технического задания и близких по назначению и параметрам существующих конструкций с глубоким анализом их достоинств и недостатков прорабатывается будущая конструкция машины или аппарата, выполняются приближенные расчеты важнейших деталей по главным критериям работоспособности, ориентировочно определяется стоимость и тем самым принципиально

доказывается реальность создания нового оборудования. После утверждения эскизного проекта выполняется проект технический, в котором более подробно решаются все технические вопросы. Как правило, на этих стадиях разрабатывается несколько вариантов конструкции машины или

аппарата и после технико-экономического анализа для дальнейшей разработки отбирается оптимальный вариант, требующий наименьшего количества общественного труда в процессе изготовления, эксплуатации и ремонта при обязательном удовлетворении всех требований технического задания. На этот оптимальный вариант разрабатывается рабочая конструкторская документация. В ней должны найти отражение требования Ростехнадзора, отраслевые нормы и методы расчета на прочность, а также различные требования по данному классу оборудования, утвержденные Комитетом Стандартов РФ.

Стадии проектирования:

1. Техническое задание

Технический проект

Рабочий проект

Техническое задание включает в себя:

А) целевое назначение

Б) Условие работы

В) Тип оборудования

Г) Технические хар-ки оборудования

Д) Ориентировочный расчет конструкций

Е) Экономическая эффективность

Технический проект включает в себя:

А) Выбор материала

Б) Расчет напряжения в деталях узла

В) Окончательные кинематические и силовые расчеты

Г) Проектирование общих узлов и конструкций

Д) Определение веса и стоимости проекта

Рабочий проект включает

А) Прохождение метрологического и технологического контроля

Б) Окончательное уточнение веса и стоимости проекта

В) Сборочные чертежи

Большинство аппаратов состоит из типовых узлов и деталей, некоторые из них стандартизированы и унифицированы

К стандартизованным изделиям относятся днища, колпачки, указатели уровня, фланцы для штуцеров к аппаратам, крепежные изделия.

К нормализованным деталям относятся люки, бобышки, смотровые окна, фланцы к аппаратам, сальники для уплотнения труб, перемешивающие устройства, тарелки к колонным аппаратам.

Требования, предъявляемые к оборудованию

Аппараты проектируют, изготавливают, монтируют, эксплуатируют и ремонтируют на основе нормативно-технической документации:

К ним относятся:

1) Требования ЕСКД (единая система конструкторской документации)

2) Правило устройства и безопасной эксплуатации сосудов, работающих под давлением. Правила Ростехнадзора (для сосудов аппаратов, находящихся под избыточным давлением >0.07 МПа (0,7атм)

3) ГОСТ (Государственные стандарты)

4) ОН – отраслевые нормали

5) РТМ – руководящие материалы

6) ТУ – технические условия (разрабатываются на конкретный вид продукции)

Требования к химическому оборудованию

1. Механическая прочность

2. Механическая устойчивость

3. Герметичность

4. Долговечность

5. Высокая производительность

6. Безопасность работы

7. Технологичность конструкции

8. Экономичность проектирования

9. Простота устройства и эксплуатации

10. Транспортабельность (максимальный вес – 400 т, диаметр – 4,5 м, макс длина – 11 м)

11. Эстетичность

Основные расчетные параметры

Основными расчетными параметрами при выборе конструкционного

материала и при расчете элементов машин и аппаратов на прочность являются температура и давление.

Классификация сталей

1. По назначению:

- конструкционные

- инструментальные

2. По содержанию углерода:

- низкоуглеродные С < 0,3%

- среднеуглеродные С = 0,3-0,6%

- высокоуглеродные С = 0,6-1,4%

3. По качеству:

- обыкновенного качества S ≤ 0,04% P ≤ 0,07%

- качественные S ≤ 0,03% P ≤ 0,04%

- высококачественные S ≤ 0,025% P ≤ 0,025%

Классификация

а) с нормальным содержанием марганца Mn

Mn = 0,25-0,7%

Марки: 05; 08; 10; 15; 20; 25…80; 85.

По степени раскисления:

«КП» - 5 марок 05КП,08КП, 10КП, 15КП, 20КП.

«ПС» - 08ПС, 10ПС, 15ПС, 20ПС.

Если позади марки не указана степень раскисления, то это сталь спокойная.

Цифра показывает содержание углерода в сотых долях процента.

б) с повышенным содержанием Mn

Mn = 0,7-1%

Марки: 15Г, 20Г, 25Г, 65Г, 70Г.

Марганец придает стали большую прокаливаемость.

Из марок 60Г, 65Г, 70Г изготавливают пружины и рессоры.

Цифра указывает содержание углерода в сотых долях процента.

Автоматные стали.

Из них изготавливают приборы и другие небольшие устройства.

S = 0,15-0,3%, P = 0,05-0,15%

Марки: А11, А12, А20, А30, А35, А40Г, АС14

А –автоматная сталь

11,12,14, 20,30,35,40 – содержание углерода в сотых долях процента

АС14 – автоматная сталь легированная свинцовая используется для изготовления деталей и узлов к двигателям.

Инструментальные стали для изготовления инструментов.

Содержание S и P 0,03-0,04%

Марки: У8, У9, У10, У11, У12, У13, У7А…У8А

напильники зубила, молотки

У – углеродистая

А – высокое качество стали.

Цифры указывают содержание углерода в десятых долях процента.

Сталь двухслойная.

Состоит из гомогенных слоев: основного и плакирующего. Толщина слоя 4-160мм

Расчет аппарата на прочность ведут по основному слою.

Легированные стали. Классификация легированных сталей

По назначению:

- конструкционные

- инструментальные

- сплавы с особыми свойствами

По содержанию легирующих компонентов:

- низколегированные до 3% лег.комп. (Р до 10МПа, t = -70+500°С)

- среднелегированные от 3 до 10% лег.комп. (Р до 10МПа, t = -40+560°С)

- высоколегированные более 10% лег.комп. (Р до 10МПа, t = -253+600°С)

По структуре после охлаждения на воздухе:

- мартенситные

- перлитные

- аустенитные

Сталь Р18

Р – индекс данной группы сталей (от rapid – скорость). Содержание углерода более 1%. Число показывает содержание основного легирующего элемента – вольфрама. В указанной стали содержание вольфрама – 18 %.

Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Шарикоподшипниковые стали

Сталь ШХ6, сталь ШХ15ГС

Ш – индекс данной группы сталей. Х – указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента, в указанных сталях, соответственно, 0,6 % и 1,5 %. Также указываются входящие с состав стали легирующие элементы. Содержание углерода более 1 %.

Буквы стоящие после марки

А - высококачественная сталь

Ш- особовысококачественная сталь

Легирующие компоненты:

Х– хром К – кобальт В - вольфрам

Н– никель Ц – цирконий Ф - ванадий

Т– титан М – молибден Д – медь

Ю – алюминий П – фосфор Б – ниобий

С – кремний Р – бор Е – селен

Ч – редкоземельные А – азот Г - марганец

элементы

Основы безмоментной теории

Безмоментная теория расчета тонкостенных оболочек предполагает

следующие допущения:

1. Толщина оболочки должна быть достаточно малой по сравнению с

ее другими геометрическими размерами. Например, для цилиндра

где Rвн – внутренний радиус оболочки.

Вследствие малой толщины нормальные напряжения растяжения или

сжатия по толщине оболочки не изменяются, величина их в Rвн/s раз больше

изгибных, что и определяет безмоментное состояние.

2. По форме сосуд обязательно должен представлять оболочку вращения.

3. Нагрузка (давление на стенки) должна быть симметричной относительно оси вращения.

Оболочкой вращения называется оболочка, срединная поверхность которой образована вращением какой-либо плоской кривой вокруг оси, лежащей в ее плоскости.

Срединная поверхность – это поверхность, равноотстоящая от внутренней и наружной стенок оболочки.

Радиусы кривизны меридионального и кольцевого сечений срединной поверхности R1=O1A, R2=O2A

Радиус кривизны меридиана в какой-либо точке срединной поверхности называется первым главным радиусом кривизны R1.

R2 - второй главный радиус кривизны

Соответственно, можно сделать вывод, что для цилиндра и конуса, у которых меридианами являются прямые линии, R1 = ∞, а для сферы R1 = R2 = R. Оболочки с одним вещественным главным радиусом (цилиндр, конус) называются оболочками одинарной кривизны или изогнутыми пластинками. Оболочки с двумя вещественными главными радиусами кривизны в каждой точке (сфера, эллипсоид и тор) называются оболочками двоякой кривизны. Первые могут быть изготовлены с применением недорогих технологических операций из листового материала с помощью гибки и сварки. Для изготовления вторых применяются

более дорогие операции - штамповка, обкатка и литье.

Меридиональное сечение – это сечение оболочки плоскостью, проходящей через ось вращения.

Кольцевое сечение – это сечение оболочки конической поверхностью с вершиной на оси вращения и с образующими, пересекающими поверхность оболочки под прямым углом.

Уравнение равновесия зоны

Для расчета одного уравнения с двумя неизвестными недостаточно, по

этому следует найти еще одно уравнение. Таковым будет уравнение равновесия зоны оболочки.

Рассмотрим условие равновесия зоны оболочки ниже уровня ее опоры

(рис. 2.3). Кольцевым сечением выделим эту зону на уровне m-n. На зону действуют силы:

- от давления среды p на уровне m-n;

- вес оболочки и содержимого в зоне G;

- сила упругости U – меридиональная сила.

Так как расчет производится по безмоментной теории, то моменты и перерезывающие силы принимаются равными нулю.

В соответствии с рисунком:

R2=AC=AB,

r = A’C=A’B=R2 sinβ.

U верт = U sin β (Н/м)

Сила давления P= ppr2 (м2 ·Н/м2 = Н)

Тогда уравнение равновесия зоны оболочки, т.е. сумма проекций всех сил на ось Х, будет

U sin β·2pr – ppr2 – G =0

Данное уравнение называется уравнением равновесия зоны.

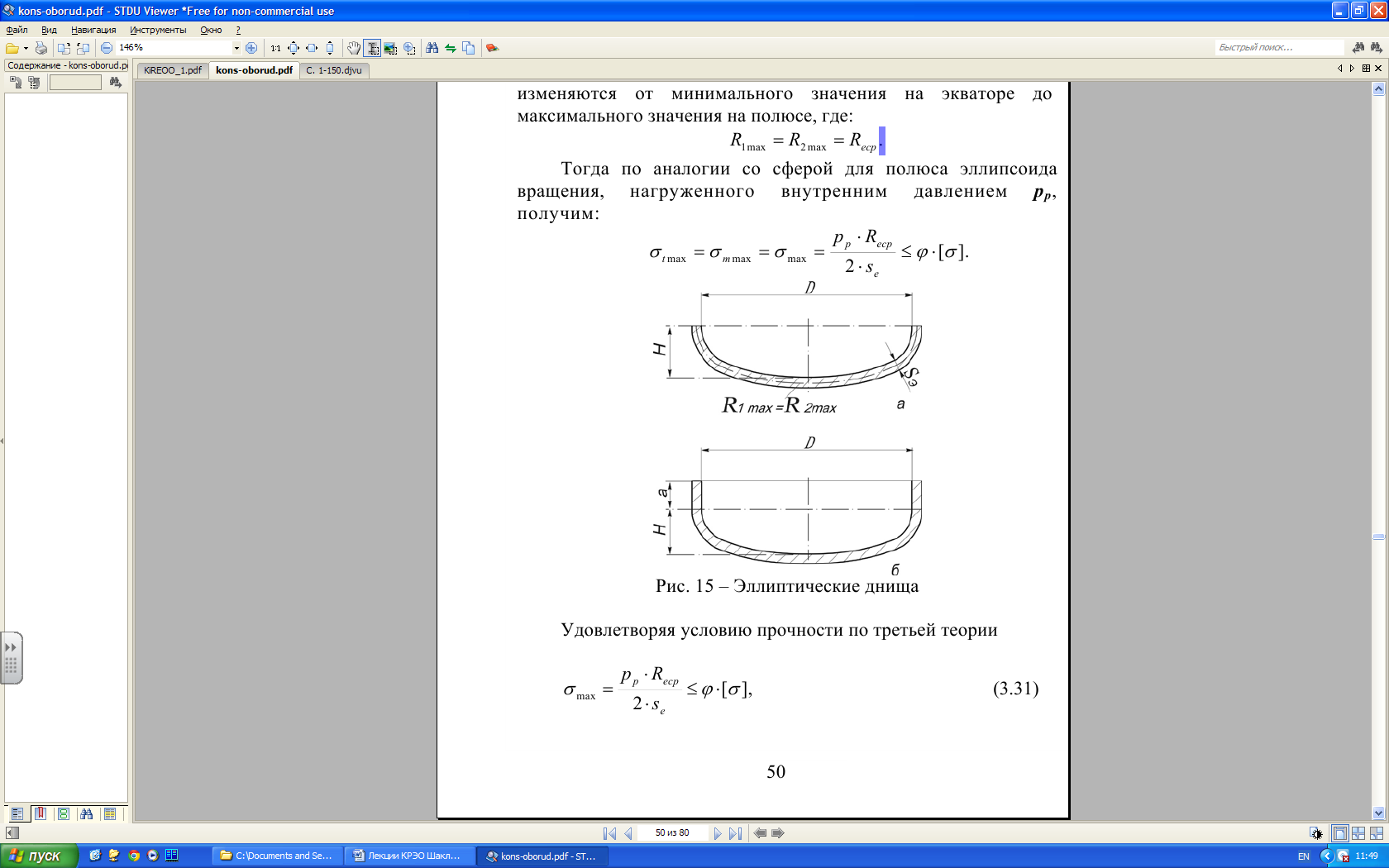

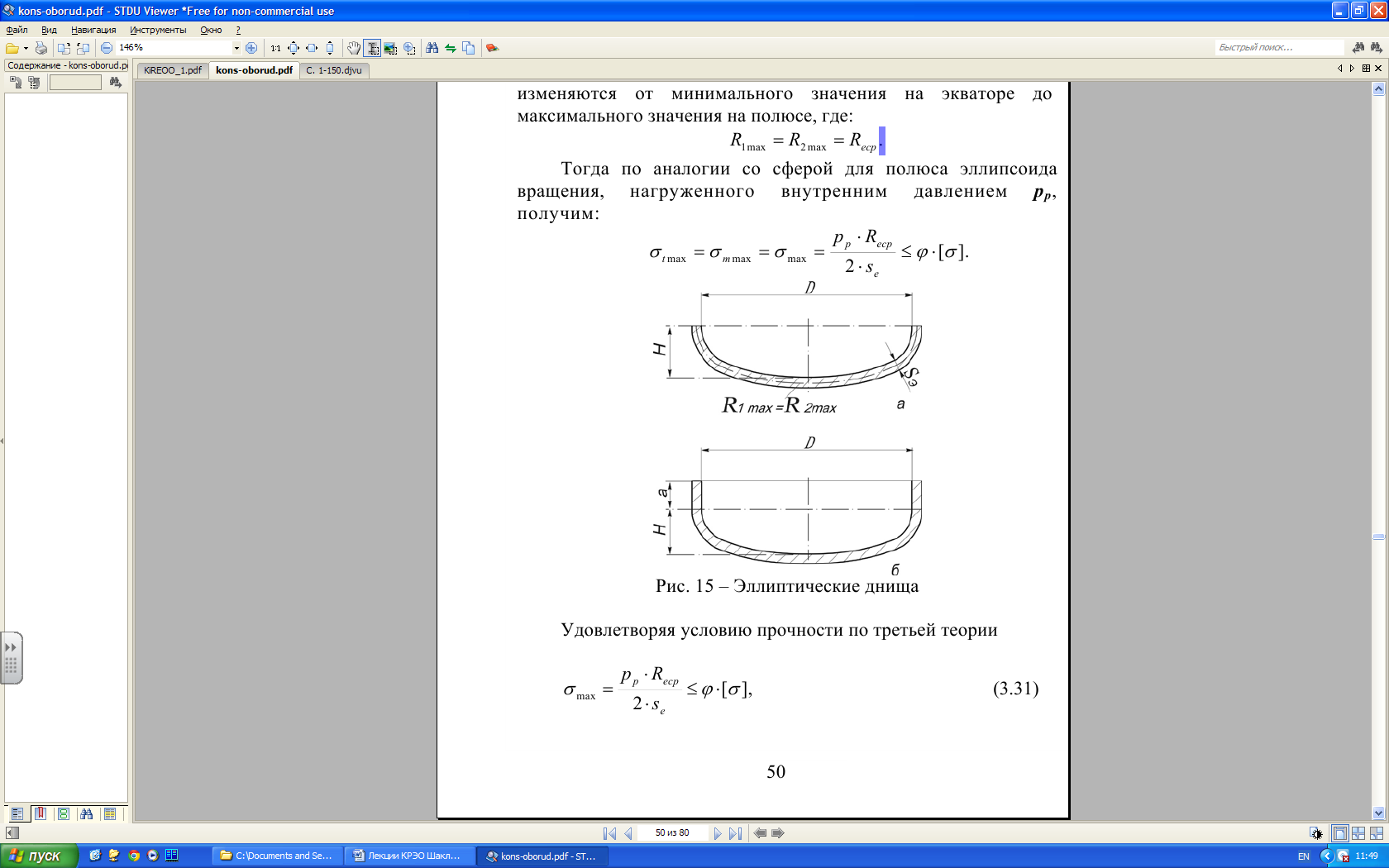

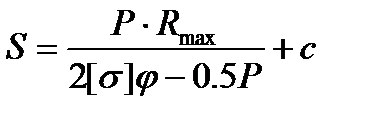

Расчет эллиптических днищ

Эллиптические днища и крышки (рис.15), имеющие широкое применение в химическом аппаратостроении, делятся на два вида: а) эллиптические неотбортованные; б) эллиптические отбортованные. Как уже отмечалось выше, главные радиусы кривизны эллипсоида вращения плавно изменяются от минимального значения на экваторе до максимального значения на полюсе, где:

R1=R2=Rc

а – высота цилиндрического борта 50-110 мм

Меридиональная кривая эллиптического днища выполнена по полуэллипсу. В прочностном отношении это днище выгодно по сравнению с торосферическом, т.к. напряжение по поверхности изменяется более равномерно вследствие постепенного изменения радиуса кривизны.

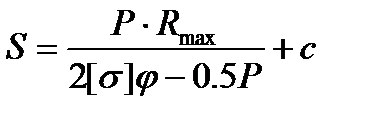

Толщину стенки эллиптического днища определяют в его вершине при максимальном радиусе:

Для стандартного днища H=0.25D

Rmax = D2/4H, тогда Rmax = D

Для стандартного днища

УСЛОВИЯ ПРИМЕНЕНИЯ

Таблица 1

| Наименование параметров

| Условия применения формул для расчета укрепления отверстий

|

| в цилиндрических обечайках

| в конических обечайках, переходах или днищах

| в эллиптических днищах

| в сферических и торосферических днищах

|

| Отношение диаметров

|

|

|

|

|

| Отношение толщины стенки обечайки или днища к диаметру

|

|

|

|

|

1.3. При значениях отношений, превышающих пределы, установленные в табл. 1, рекомендуется использовать специальные методы расчета на прочность укреплений отверстий, не охватываемые настоящим стандартом.

1.4. При установке наклонных штуцеров с круговым поперечным сечением настоящий метод применим, если угол  (черт. 9б) не превышает 45°, а отношение осей овального отверстия d1 и d2 (черт. 9а) удовлетворяет условию

(черт. 9б) не превышает 45°, а отношение осей овального отверстия d1 и d2 (черт. 9а) удовлетворяет условию

. (1)

. (1)

Эти ограничения не распространяются на тангенциальные штуцера (черт. 9в), на наклонные штуцера, ось которых лежит в плоскости поперечного сечения обечайки (черт. 9г). Для смещенных (нецентральных) штуцеров на эллиптических днищах угол  (черт. 11) не должен превышать 60°.

(черт. 11) не должен превышать 60°.

1.5. Расстояние от края штуцера до края внешней поверхности сферического неотбортованного и торосферического днища, измеряемое по проекции образующей на плоскости основания днища, должно быть не менее

Малые отверстия, диаметр которых удовлетворяет условию

, (2)

, (2)

допускается размещать в краевой зоне выпуклых днищ без специальных расчетных или экспериментальных обоснований.

При размещении отверстий в краевой зоне цилиндрических и конических обечаек необходим учет ограничений, указанных в п. 2.5.4.

В краевой зоне эллиптических и полусферических днищ допускается размещение отверстий без ограничений.

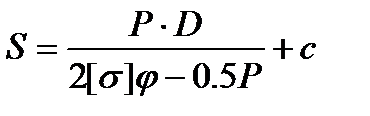

РАСЧЕТНЫЕ СХЕМЫ

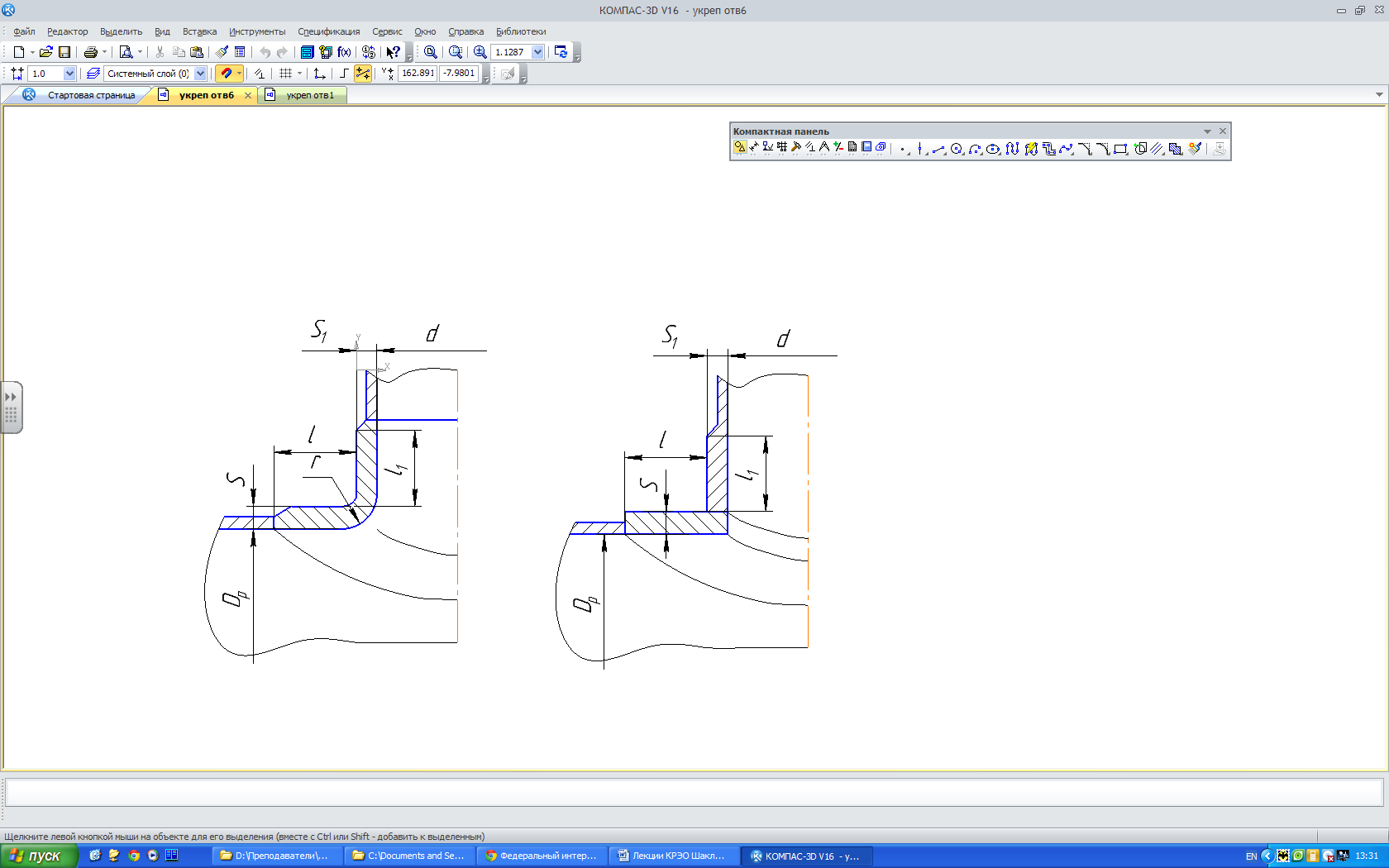

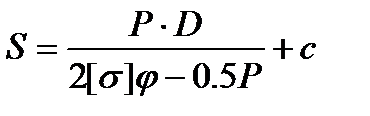

Черт. 4 Основная расчетная схема соединения штуцера со стенкой сосуда

Черт. 5 Укрепление отверстий при наличии проходящего штуцера

Черт. 6 Укрепление отверстий при наличии близко расположенных конструктивных

элементов (непроходящие штуцера)

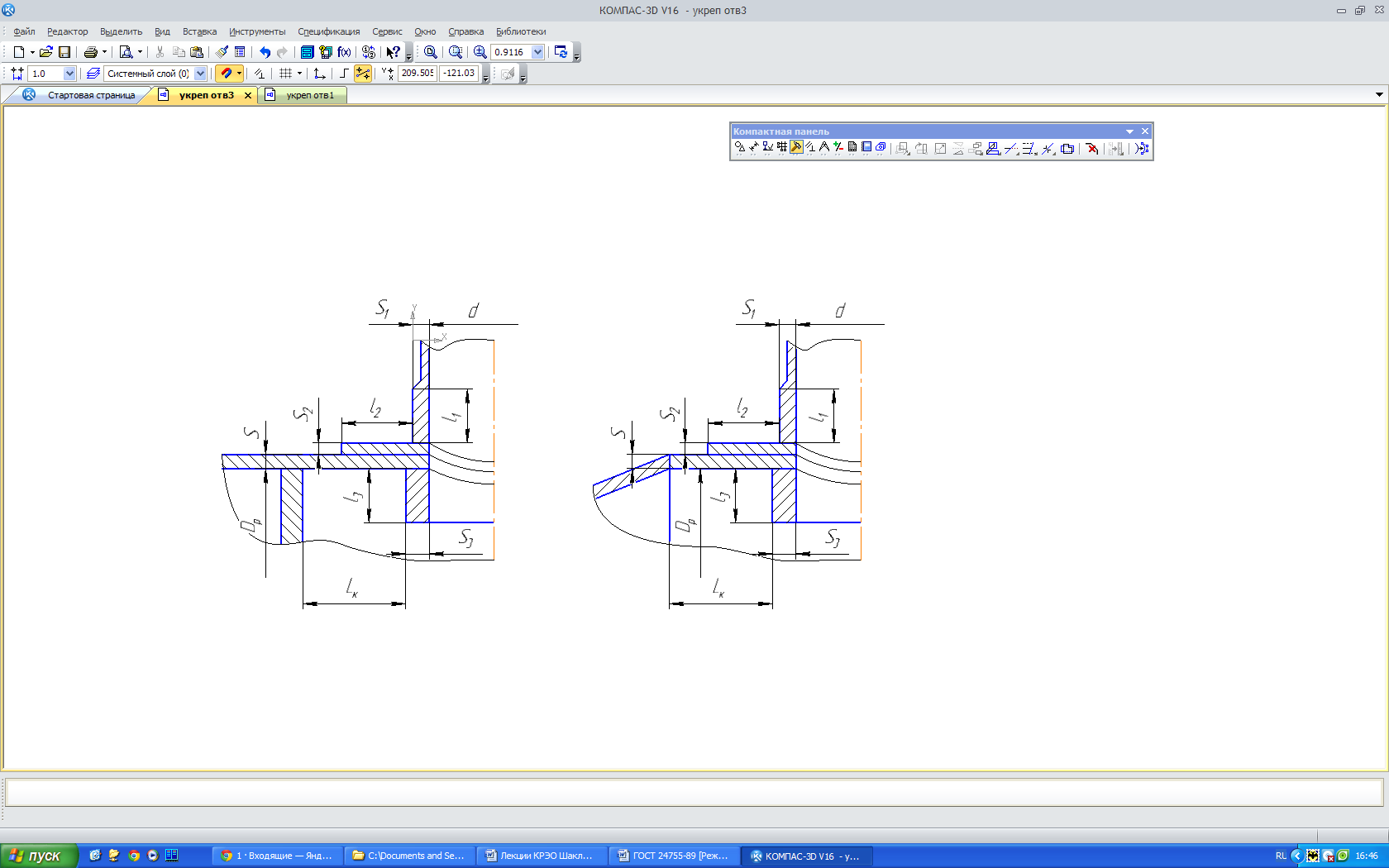

Черт. 7 Укрепление отверстий отбортовкой

Черт. 8 Укрепление отверстия торообразной вставкой или вварным кольцом

Черт. 9 Наклонные штуцера на обечайке

Черт. 10 Отверстие для овального штуцера, перпендикулярного к поверхности обечайки

Черт. 11 Смещенные штуцера на выпуклом днище

Черт. 12 Учет влияния сварных швов

Черт. 13 Укрепление взаимовлияющих отверстий

Черт. 14 Компенсация вырезанного сечения штуцером произвольной формы

Черт. 15 Общий случай расположения взаимовлияющих отверстий

1 - укрепление круговым накладным кольцом;

2 - укрепление несимметричным кольцом

Черт. 16 Совместное укрепление взаимовлияющих отверстий

Черт. 17 Ряды отверстий

Черт. 18 Минимальные размеры сварных швов

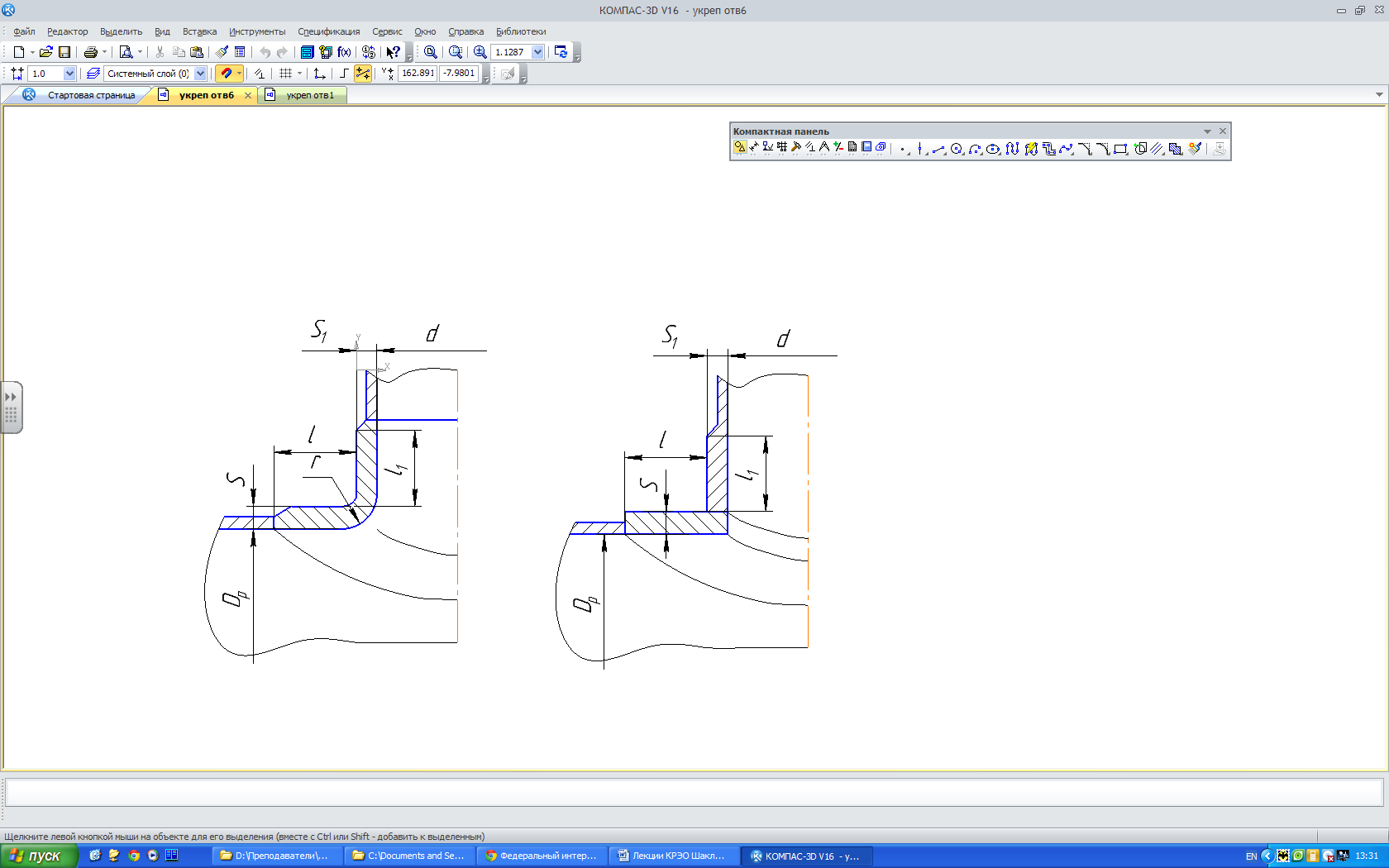

ОСНОВНЫЕ ФОРМУЛЫ РАСЧЕТА

2.1. Расчетные диаметры

2.1.1. Расчетные диаметры укрепляемых элементов определяют по формулам:

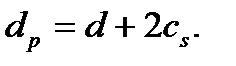

1) для цилиндрической обечайки

Dp = D; (3)

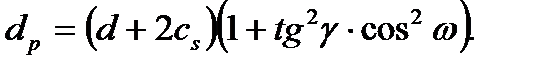

2) для конической обечайки, перехода или днища

(4)

(4)

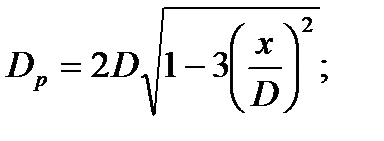

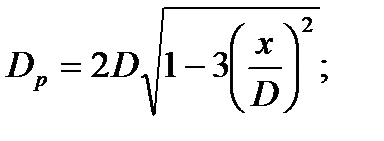

3) для эллиптических днищ

(5)

(5)

4) в случае эллиптических днищ при Н = 0,25 D

(6)

(6)

5) для сферических днищ, а также торосферических днищ вне зоны отбортовки

(7)

(7)

где R - для торосферических днищ определяют по ГОСТ 14249.

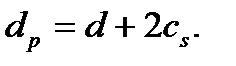

2.1.2. Расчетный диаметр отверстия в стенке обечайки, перехода или днища при наличии штуцера с круглым поперечным сечением, ось которого совпадает с нормалью к поверхности в центре отверстия (черт. 4, 6а, 6б, 11б) или кругового отверстия без штуцера определяют по формуле

(8)

(8)

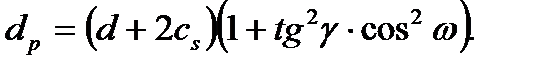

Расчетный диаметр отверстия и штуцера, ось которого лежит в плоскости поперечного сечения цилиндрической или конической обечайки (черт. 9в и 9г), определяют по формуле

(9)

(9)

Расчетный диаметр отверстия для смещенного штуцера на эллиптическом днище (черт. 11а) определяют по формуле

(10)

(10)

При наличии наклонного штуцера с круглым поперечным сечением, когда большая ось овального отверстия составляет угол  с образующей обечайки (черт. 9а), расчетный диаметр отверстия определяют по формуле

с образующей обечайки (черт. 9а), расчетный диаметр отверстия определяют по формуле

(11)

(11)

Для цилиндрических и конических обечаек в случае, когда ось штуцера (черт. 9б) лежит в плоскости продольного сечения обечайки  и для всех отверстий в сферических и торосферических днищах расчетный диаметр определяют по формуле

и для всех отверстий в сферических и торосферических днищах расчетный диаметр определяют по формуле

. (12)

. (12)

Расчетный диаметр овального отверстия для перпендикулярно расположенного штуцера к поверхности обечайки определяют по формуле

(13)

(13)

Для выпуклых днищ  .

.

Расчетный диаметр отверстия для штуцера с круглым поперечным сечением, ось которого совпадает с нормалью к поверхности обечайки в центре отверстия, при наличии отбортовки или торообразной вставки, определяют по формуле

(14)

(14)

Расчетные толщины стенок

2.3.1. Расчетные толщины стенок укрепляемых элементов определяют в соответствии с ГОСТ 14249. Для эллиптических днищ, работающих под внутренним давлением, расчетную толщину стенки sp определяют по формуле

(15)

(15)

где коэффициент  определяют по п. 2.2.

определяют по п. 2.2.

2.3.2. Расчетную толщину стенки штуцера, нагруженного как внутренним, так и наружным давлением, определяют по формуле

(16)

(16)

где коэффициент  определяют по п. 2.2.

определяют по п. 2.2.

Для овального штуцера в этой формуле d = d1.

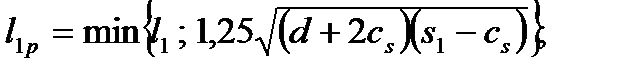

Расчетные длины штуцеров

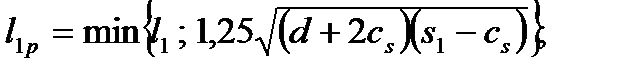

Расчетные длины внешней и внутренней частей круглого штуцера, участвующие в укреплении отверстий и учитываемые при расчете (черт. 4), определяют по формулам:

(17)

(17)

(18)

(18)

Для овального штуцера (черт. 10) в этих формулах d = d2.

В случае проходящего штуцера (черт. 5) s3 = s1.

Расчетная ширина

2.5.1. Ширину зоны укрепления в обечайках, переходах и днищах определяют по формуле

(19)

(19)

2.5.2. Расчетную ширину зоны укрепления в стенке обечайки, перехода или днища в окрестности штуцера при наличии торообразной вставки или вварного кольца (черт. 8) определяют по формуле

(20)

(20)

В случае отбортовки (черт. 7), а также при отсутствии торообразной вставки или вварного кольца

(21)

(21)

2.5.3. Расчетную ширину накладного кольца определяют по формуле

(22)

(22)

2.5.4. Для отверстий, удаленных от других конструктивных элементов на расстояние Lк < Lo (черт. 6), расчетную ширину l p, l 2p определяют следующим образом:

для зоны соединения обечайки с кольцом жесткости, плоским днищем, трубной решеткой (черт. 6а) - по формулам (20) или (21) и (22);

для зоны соединения конической обечайки с другой обечайкой и обечайки с коническим или выпуклым днищем (черт. 6б), а также с фланцем или седловой опорой сосуда по формулам:

(23)

(23)

2.6. Отношения допускаемых напряжений:

1) для внешней части штуцера

2)для накладного кольца

3)для внутренней части штуцера

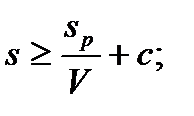

Графический расчет

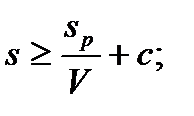

Расчет укрепления отверстия без использования накладного кольца и внутренней части штуцера можно производить с использованием номограмм по черт. 1-3 и табл. 2:

1) при известной толщине стенки штуцера по формуле

(31)

(31)

2) при известной толщине стенки обечайки, перехода или днища по формуле

(32)

(32)

где V и V1 определяются по номограммам черт. 1-3 и табл. 2.

При расчете по номограммам должны быть выполнены условия

(33)

(33)

Стадии проектирования химического оборудования

Проектирование машин и аппаратов представляет собою процесс разработки комплекса технических документов, необходимых для их изготовления и эксплуатации. Разработка нового оборудования производится на основании технического задания на проектирование. В задании на проектирование обычно указывается назначение оборудования, его производительность или рабочий объем, рабочие и предельные условия эксплуатации, свойства рабочей среды, место монтажа (в помещении или на открытой площадке), количество единиц оборудования, изготовляемого по данному заданию.

После тщательного изучения технического задания и близких по назначению и параметрам существующих конструкций с глубоким анализом их достоинств и недостатков прорабатывается будущая конструкция машины или аппарата, выполняются приближенные расчеты важнейших деталей по главным критериям работоспособности, ориентировочно определяется стоимость и тем самым принципиально

доказывается реальность создания нового оборудования. После утверждения эскизного проекта выполняется проект технический, в котором более подробно решаются все технические вопросы. Как правило, на этих стадиях разрабатывается несколько вариантов конструкции машины или

аппарата и после технико-экономического анализа для дальнейшей разработки отбирается оптимальный вариант, требующий наименьшего количества общественного труда в процессе изготовления, эксплуатации и ремонта при обязательном удовлетворении всех требований технического задания. На этот оптимальный вариант разрабатывается рабочая конструкторская документация. В ней должны найти отражение требования Ростехнадзора, отраслевые нормы и методы расчета на прочность, а также различные требования по данному классу оборудования, утвержденные Комитетом Стандартов РФ.

Стадии проектирования:

1. Техническое задание

Технический проект

Рабочий проект

Техническое задание включает в себя:

А) целевое назначение

Б) Условие работы

В) Тип оборудования

Г) Технические хар-ки оборудования

Д) Ориентировочный расчет конструкций

Е) Экономическая эффективность

Технический проект включает в себя:

А) Выбор материала

Б) Расчет напряжения в деталях узла

В) Окончательные кинематические и силовые расчеты

Г) Проектирование общих узлов и конструкций

Д) Определение веса и стоимости проекта

Рабочий проект включает

А) Прохождение метрологического и технологического контроля

Б) Окончательное уточнение веса и стоимости проекта

В) Сборочные чертежи

Большинство аппаратов состоит из типовых узлов и деталей, некоторые из них стандартизированы и унифицированы

К стандартизованным изделиям относятся днища, колпачки, указатели уровня, фланцы для штуцеров к аппаратам, крепежные изделия.

К нормализованным деталям относятся люки, бобышки, смотровые окна, фланцы к аппаратам, сальники для уплотнения труб, перемешивающие устройства, тарелки к колонным аппаратам.

Требования, предъявляемые к оборудованию

Аппараты проектируют, изготавливают, монтируют, эксплуатируют и ремонтируют на основе нормативно-технической документации:

К ним относятся:

1) Требования ЕСКД (единая система конструкторской документации)

2) Правило устройства и безопасной эксплуатации сосудов, работающих под давлением. Правила Ростехнадзора (для сосудов аппаратов, находящихся под избыточным давлением >0.07 МПа (0,7атм)

3) ГОСТ (Государственные стандарты)

4) ОН – отраслевые нормали

5) РТМ – руководящие материалы

6) ТУ – технические условия (разрабатываются на конкретный вид продукции)

Требования к химическому оборудованию

1. Механическая прочность

2. Механическая устойчивость

3. Герметичность

4. Долговечность

5. Высокая производительность

6. Безопасность работы

7. Технологичность конструкции

8. Экономичность проектирования

9. Простота устройства и эксплуатации

10. Транспортабельность (максимальный вес – 400 т, диаметр – 4,5 м, макс длина – 11 м)

11. Эстетичность

(черт. 9б) не превышает 45°, а отношение осей овального отверстия d1 и d2 (черт. 9а) удовлетворяет условию

(черт. 9б) не превышает 45°, а отношение осей овального отверстия d1 и d2 (черт. 9а) удовлетворяет условию . (1)

. (1)

, (2)

, (2)

(4)

(4) (5)

(5) (6)

(6) (7)

(7) (8)

(8) (9)

(9) (10)

(10) с образующей обечайки (черт. 9а), расчетный диаметр отверстия определяют по формуле

с образующей обечайки (черт. 9а), расчетный диаметр отверстия определяют по формуле (11)

(11) и для всех отверстий в сферических и торосферических днищах расчетный диаметр определяют по формуле

и для всех отверстий в сферических и торосферических днищах расчетный диаметр определяют по формуле . (12)

. (12) (13)

(13) .

. (14)

(14) (15)

(15) определяют по п. 2.2.

определяют по п. 2.2. (16)

(16) определяют по п. 2.2.

определяют по п. 2.2. (17)

(17) (18)

(18) (19)

(19) (20)

(20) (21)

(21) (22)

(22) (23)

(23)

(31)

(31) (32)

(32) (33)

(33)