МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ по дисциплине

«АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

В БУРЕНИИ»

для студентов специальности 130504

«Бурение нефтяных и газовых скважин»

Ставрополь

Методические указания к выполнению лабораторных работ по дисциплине «Автоматизация производственных процессов в бурении» составлены для студентов специальности 130504 Бурение нефтяных и газовых скважин в соответствии с ГОС ВПО и рабочей программой дисциплины «Автоматизация производственных процессов в бурении».

Составители: канд. техн. наук, доц. Сизов В. Ф.

ассистент Мурадханов И. В.

Рецензент канд. техн. наук, доц. Андрианов И. И.

СОДЕРЖАНИЕ

| Лабораторная работа 1

Устройство и ремонт манометров…………………………….…………….

|

|

| Лабораторная работа 2

Регулирование самопишущих манометров……………...…………………

|

|

| Лабораторная работа 3

Гидравлический индикатор веса……………………………….……………

|

|

| Лабораторная работа 4

Поверка манометров…………………………………………………………

|

|

| Лабораторная работа 5

Устройство, поверка и подготовка к работе глубинных манометров…….

|

|

| Лабораторная работа 6

Монтаж и пуск автоматического регулятора давления типа РД.…………

|

|

| Лабораторная работа 7

Устройство и тарировка манометрических термометров…………………

|

|

| Лабораторная работа 8

Устройство и устранение неполадок в редукторе давления с фильтром...

|

|

| Список рекомендуемой литературы…………………………………

|

|

ЛАБОРАТОРНАЯ РАБОТА 1

Устройство и ремонт манометров

Цель и содержание: изучить принцип действия и устройство пружинного манометра; ознакомиться с методикой ремонта манометров.

Теоретическое обоснование

Манометры с одновитковой трубчатой пружиной (трубкой Бурдона) широко применяются для измерения давления (рис. 1). Запаянная с одного конца одновитковая трубчатая пружина 5 эллиптического или овального сечения закреплена другим концом в держателе, соединенном с сосудом, в котором измеряется давление. Под действием давления сечение трубки стремится принять круглую форму, вследствие чего трубка разворачивается на величину, пропорциональную давлению. При снижении давления до атмосферного трубка принимает первоначальную форму. Свободный конец трубки через поводок 10 поворачивает зубчатый сектор 8 и вместе с ним стрелку 2. Спиральная пружина 6 служит для устранения влияния зазора в зубчатом зацеплении.

С одновитковой трубчатой пружиной выпускают приборы следующих типов: технические (класс точности 4; 2,5; 1,5), контрольные (класс точности 1,0; 0,6) и образцовые (класс точности 0,4; 0,25; 0,16). Технические манометры выпускают на интервал давлений от 0,06 МПа до 160 МПа и более в корпусах, имеющих диаметр от 40 до 400 мм.

Контрольные манометры типа МКД являются переносными и служат для периодических, более точных замеров давлений, а также для поверки технических манометров непосредственно на месте их установки. Они имеют две независимые измерительные системы со своими стрелками, совпадение или не совпадение показаний которых служит контролем исправности контрольного манометра.

Рисунок 1 – Схема трубчатого манометра:

1 – штуцер; 2 – стрелка; 3 – шкала; 4 – корпус; 5 – трубчатая пружина;

6 – спиральная пружина; 7 – пластины механизма; 8 – зубчатый сектор;

9 – пробка; 10 – поводок; 11 – держатель

Для подсоединения к техническому манометру во время его поверки контрольный манометр имеет фланец с игольчатым вентилем, который с помощью струбцины присоединяют к фланцу трехходового крана технического манометра.

Образцовые пружинные манометры применяют для поверки технических и контрольных манометров, а также для измерений давления в лабораториях, когда необходимы особо точные показания. Шкала образцового манометра разделена на 300, 250 или 100 равных делений. Каждый манометр снабжен градуировочной характеристикой.

С одновитковой трубчатой пружиной могут изготавливаться манометры (нуль шкалы слева, деление шкалы в МПа (кгс/см2), вакуумметры (нуль шкалы справа, давление в мм. рт. ст.), мановакуумметры (нуль шкалы посередине, манометрическая часть шкалы в Па (кгс/см2), вакуумметрическая в мм. рт. ст.), манометры с контрольной стрелкой (две концентрически расположенные шкалы и две стрелки – основная (черная) и контрольная (красная)).

Красная стрелка ведется основной стрелкой и только в направлении увеличения давления, при обратном ходе основной стрелки она останавливается, указывая максимальное значение давления, которое было измерено прибором.

Ход стрелки от нулевой отметки до верхнего предела шкалы манометра составляет 180 – 2700.

Манометры ЭКМ имеют дополнительные электроконтакты, выполненные в виде указателей, смонтированных под стеклом. Контакты можно устанавливать на любое деление шкалы, вращая головку, выведенную на наружную сторону прибора в центре стекла. Это делают с помощью отвертки или ключа. Для присоединения к прибору цепи сигнализации предусмотрена коробка зажимов. Во избежание замыкания на корпус рабочая стрелка с помощью особого изолированного штифта ведет за собой контакт, который и соприкасается с электроконтактами указателей при достижении заданных пределов давления.

Электрическое контактное устройство манометров можно применять в схемах автоматической сигнализации и контроля технологических параметров при автоматическом управлении и защите оборудования. Класс точности этих приборов 1,5.

Аппаратура и материалы

1. Манометры с одновитковой трубчатой пружиной.

2. Отвертка.

3. Плоскогубцы.

Содержание отчета и его форма

По завершении работы составляется краткий отчет, в котором должны быть отражены:

– цель работы;

– общие сведения (кратко);

– схема устройства манометра и передаточного механизма;

– выводы.

Вопросы для защиты работы

1. Для чего служит передаточный механизм манометра?

2. Как убирается люфт между стрелкой и зубчатым сектором прибора?

3. Как и куда подсоединяется контрольный манометр для поверки технического манометра на рабочем месте?

ЛАБОРАТОРНАЯ РАБОТА 2

Теоретическое обоснование

Регистрирующие (самопишущие) манометры предназначаются для измерения и записи давления на диаграмме в течение суток. По принципу действия они аналогичны показывающим манометрам, так как чаще всего чувствительным элементом их является одновитковая трубка Бурдона, свободный конец которой соединен не со стрелкой, а через особую рычажную систему передачи, с пером, которое фиксирует показания на вращающейся диаграмме. Таким образом, получается «развертка» давления во времени. По этой диаграмме можно узнать, какое было давление в контролируемой точке в любой момент времени за прошедшие сутки. Достоинством является и то, что запись показаний можно хранить при необходимости.

В самопишущих манометрах, где требуются более высокая чувствительность и больший ход чувствительного элемента, применяют многовитковые геликоидальные трубчатые пружины. Принципиальная схема такого манометра изображена на рис. 3. Пружина имеет пять витков. Вследствие большой длины пружины, ее свободный конец перемещается до 15 мм (у одновитковых манометров только на 5 – 7 мм), угол раскручивания пружины достигает 50 – 600.

Конструктивное исполнение самопишущего манометра позволяет применять простейшие рычажные передаточные механизмы и осуществлять автоматическую запись показаний и их дистанционную передачу.

При подключении манометра к измеряемой среде свободный конец пружины 1 и рычаг 2 будут поворачивать ось 9, при этом перемещение рычагов 4 и 8 тяги 10 будет передаваться оси 9. На оси 9 закреплен мост 7, который соединен со стрелкой 5. Изменение давления и перемещение пружины через рычажный механизм передается стрелке 5, на конце которой установлено перо для записи измеряемой величины давления. Бумага, на которой производится запись, вращается с помощью часового механизма.

В качестве чувствительного элемента может использоваться гармоникообразная мембрана – сильфон. На рис. 4 показана принципиальная схема сильфонного самопишущего манометра. Рабочим органом манометра служит мембрана-сильфон 1. В металлическом стакане помещен сильфон, у которого один торец закреплен на основании стакана, а второй (свободный) – выполнен глухим. Внутри сильфона имеется спиральная пружина. Если ниппель стакана соединить с полостью, в которой необходимо измерить давление, то под действием давления среды сильфон сожмется до положения, при котором сбалансируются усилия пружины и давления. В зависимости от степени сжатия сильфона шток 4 занимает по вертикали соответствующее положение.

Если через ниппель 2 манометр подсоединить к газопроводу, то измеряемое давление будет воздействовать на сильфон снаружи. Под действием давления газа сильфон будет сжиматься и перемещать шток 14 вверх. В свою очередь, шток через систему рычагов и тягу перемещает стрелку пера 3. Перо, двигаясь по диаграмме, фиксирует давление газа.

Рассмотрим самопишущий трубчатый манометр типа МТС (рис. 5). Рабочая среда под давлением поступает через трубку 12 в полость трубчатой пружины 9. Под действием упругой деформации начинает перемещение свободного конца трубки. Через тягу 4 и кривошип она передается на перо 7, записывающее значение измеряемого давления на диаграмму 1. Один конец пружины закреплен на неподвижном основании с трубкой 12 и штуцером 13, служащих для подвода давления, второй – опаян, закрыт наконечником 6 и свободно перемещается под действием давления.

|

|

|

| Рисунок 3 – Принципиальная схема самопишущего манометра:

|

| 1 – манометрическая пружина; 2, 4, 8 – рычаги; 3, 10 – тяги; 5 – стрела с пером; 6 – картограмма; 7 – мост; 9 – ось

|

| Рисунок 4 – Принципиальная схема сильфонного самопишущего манометра:

|

|

| 1 – сильфон; 2 – ниппель; 3 – стрелка пера; 4 – шток

|

Рисунок 5 – Манометр самопишущий МТС:

1 – диаграмма; 2 – корпус; 3 – крышка; 4 – тяга; 5 – корректор нуля;

6 – наконечник; 7 – перо; 8 – фиксатор; 9 – трубчатая пружина;

10 – капилляр; 11 – чернильница; 12 – трубка; 13 – штуцер

Систему передачи перемещения стрелки регулируют путем изменения длины кривошипа. Диаграмма может вращаться с помощью часового механизма или синхронного микродвигателя переменного тока, рассчитанного на 220 В, 50 Гц. Питание к двигателю подводится через штепсельный разъем. Во время регулировки прибора перо с помощью корректора нуля 5 устанавливается на нуль диаграммы. Кривая записывается на диаграмму чернилами, которые наливают в чернильницу 11, откуда по капилляру 10 они подаются на конец пера. Качество записи зависит от уровня чернил в чернильнице.

Аппаратура и материалы

1. Манометр самопишущий типа МТС.

2. Отвертка.

ЛАБОРАТОРНАЯ РАБОТА 3

Теоретическое обоснование

Вес бурильной колонны, подвешенной на крюке, определяется как произведение усилия в неподвижном конце каната на число струн, несущих талевый блок. При этом учитывается начальное усилие неподвижного конца от веса талевого блока, крюка и вертлюга. О величине нагрузки на долото судят по разности между показаниями веса бурильной колонны, находящейся в подвешенном состоянии и показаниями ее веса при бурении.

Нагрузка, действующая на вышку, определяется как произведение усилия в неподвижном конце талевого каната на общее число несущих струн плюс две струны неподвижного и ходового конца каната, то есть учитываются дополнительные усилия на вышку, передаваемые через кронблок ходовым и неподвижным концами талевого каната.

Для определения веса колонны бурильных труб на крюке и косвенного определения через него осевой нагрузки на долото служат устройства, называемые индикаторами веса.

На рис. 6 показана монтажная схема гидравлического индикатора веса ГИВ–6–1.

Принцип действия датчика, преобразующего усилие в канате в соответствующее ему давление жидкости – трансформатора давления, рассмотрим по принципиальной схеме, изображённой на рис. 7. Как видно из рисунка 7, под действием веса бурильного инструмента, приложенного к крюку талевой системы, неподвижный конец талевого каната испытывает растягивающие усилия Р. Канат, проходя через несущие крайние ролики А и Б, опирается на средний ролик и преломляется в точке О на некоторый угол  , вызывая усилие R, которое передаётся на мембрану и преобразуется в давление жидкости под мембраной. Это давление пропорционально усилию R, которое, в свою очередь, пропорционально усилию растяжения Р, а следовательно и нагрузке на крюке Qкр.

, вызывая усилие R, которое передаётся на мембрану и преобразуется в давление жидкости под мембраной. Это давление пропорционально усилию R, которое, в свою очередь, пропорционально усилию растяжения Р, а следовательно и нагрузке на крюке Qкр.

Qкр = C·p,

где р – показания манометра; С – коэффициент пропорциональности, зависящий от оснастки талевой системы.

Рисунок 6 – Монтажная схема ГИВ – 6 – 1:

1 – трансформатор давления; 2 – основной указатель; 3 – верньерный указатель; 4 – регистрирующий манометр; 5 – пресс–бачок; 6 – вентиль;

7 – щит; 8 – система трубок; 9 – тройник; 10 – ниппель; 11 – шланг

Рисунок 7 – Принципиальная схема трансформатора давления

Таким образом, показания манометра, соединённого с трансформатором давления, имеют зависимость, при которой бурильщик может судить о нагрузке на крюке по отсчётам значений р на манометре. Для этого существует специальная таблица, прилагаемая к каждому индикатору веса.

| |

| |  |

Трансформатор давления (рис.8) представляет собой устройство, состоящее из чугунного корпуса 1, в приливах которого крепятся левая 2 и правая 3 обоймы, несущие крайние ролики. Внутри корпуса расположена камера давления, перекрытая резиновой мембраной (с кордом) 4, которая прижата к корпусу крышкой 5, крепящейся расположенными по окружности восемью болтами. Мембрана несёт на себе поплавок 6 с обоймой 7 среднего (опорного) ролика, на который действует горизонтальная (перпендикулярная к оси каната) составляющая R натяжения в канате, вызванная его изгибом (рис. 7). На заводе трансформаторы давления градуируются на канаты определённого диаметра, о чём делается соответствующая запись в паспорте, с приложением так называемых нагрузочных кривых, отражающих зависимость показаний от усилий натяжения каната.

Рисунок 8 – Трансформатор давления

На некоторых буровых установках датчиком веса на крюке служат мембранные мессдозы, которые устанавливаются под рычагом приспособления для крепления неподвижного конца талевого каната.

Основной указатель (рис. 9) состоит из литого корпуса 1, в котором в качестве чувствительного элемента применена манометрическая пружина Бурдона 2. Неподвижный конец пружины впаян в держатель, прикреплённый к корпусу, а свободный конец закрыт наконечником, который тягой 4 шарнирно соединён с хвостовиком сектора трибо-секторного механизма 5. Это устройство даёт возможность визуально контролировать давление рабочей жидкости, подводимой через штуцер 3 к указателю от трансформатора давления.

Рисунок 9 – Основной указатель ГИВ – 6

Верньерный указатель (рис. 10) предназначен для уточнения показаний индикатора веса при изменении нагрузки на долото и может быть использован только с тем комплектом ГИВ, с которым его выпустил завод, так как тарировка основного и верньерного указателей, а также регистрирующего манометра, производится параллельно. Верньерный указатель устроен так же, как и основной, но чувствительность его более чем в 6 раз выше, чем у основного.

В качестве регистрирующего прибора в ГИВ–6 применён стандартный самопишущий манометр МСТМ–410, который делает запись от центра круговой диаграммы к периферии. Чувствительным элементом манометра является манометрическая пружина на предел измерения 1 МПа (10 кгс/см2). Скорость вращения диаграммы регистратора 1 об/сут, точность хода часового механизма (привода диаграммы) +/–5 мин/сут.

Пресс–бачок (рис. 11) служит для заполнения всей системы ГИВ–6 рабочей жидкостью. Он состоит из корпуса 7, в заглушке 8 которого имеется штуцер для присоединения к трубопроводу. Через крышку 4 проходит винт 3 с воротком 1, защищённый гофрированной резиновой трубкой 2 и шарнирно связанный с поршнем 6, имеющим уплотняющее кольцо 5.

Рисунок 10 – Верньерный указатель ГИВ – 6

Рисунок 11 – Пресс–бачок

Аппаратура и материалы

1. Гидравлический индикатор веса ГИВ – 6.

2. Жидкость для заполнения системы.

3. Плоскогубцы, отвёртка, гаечные ключи.

Содержание отчета и его форма

После проведения работы составляется краткий отчёт, который должен содержать:

– название и цель работы;

– монтажную и принципиальную схемы гидравлического индикатора веса;

– изложение принципа работы прибора (кратко);

– ответы на контрольные вопросы;

– выводы по результатам работы.

Вопросы для защиты работы

1. Почему недопустимо присутствие воздуха в гидравлической системе индикатора веса?

2. Как определяется нагрузка на долото и нагрузка, действующая на вышку?

3. Как производится заполнение системы жидкостью?

ЛАБОРАТОРНАЯ РАБОТА 4

Поверка манометров

Цель и содержание: ознакомиться с принципом действия и устройством грузопоршневого манометра, ознакомиться с методикой регулировки и проведением регулировки и поверки манометров.

Теоретическое обоснование

Эти приборы применяют как образцовые для поверки технических и контрольных манометров. Принцип действия их заключается в уравновешивании силы давления измеряемой среды на свободно перемещающийся в цилиндре поршень силой, создаваемой калиброванным грузом.

Грузопоршневой манометр (рис. 12) имеет грузовую и прессовую части и состоит из измерительной колонки 5, ручного насоса 8, винтового гидравлического пресса высокого давления со штурвалом 3 и двух присоединительных штуцеров с запорным вентилем 1 для подсоединения образцового показывающего манометра 6 и тарируемого манометра (или коллектора на несколько манометров) с помощью трубки высокого давления 2. Приборы соединены между собой трубкой высокого давления, смонтированы на столике 7, который крепится к лабораторному столу регулировочными винтами 9, позволяющими устанавливать столик горизонтально, по уровню, вмонтированному в столик, обеспечивать вертикальное положение измерительной колонки.

Рисунок 12 – Манометр грузопоршневой, общий вид

Измерительная колонка представляет собой плунжерную пару, подвижный плунжер которой занимает вертикальное положение, снизу она воспринимает давление гидравлической системы, а сверху через шаровую опору и грузоприёмочное устройство – вес калиброванных, отцентрирован-ных грузов – дисков 4.

Аппаратура и материалы

1. Поверяемый манометр с одновитковой трубчатой пружиной.

2. Образцовый манометр с классом точности 0,16; 0,25; 0,4.

3. Грузопоршневой манометр с классом точности 0,05 или 0,2.

Примечание: все образцовые приборы, применяемые при поверке манометров, должны иметь допустимую погрешность в 4 раза меньшую, чем допустимая погрешность поверяемого манометра.

Содержание отчета и его форма

Результаты поверки заносят в протокол и рассчитывают приведённую погрешность прибора.

= (Ро – Р)/Рм·100%,

= (Ро – Р)/Рм·100%,

где Ро – показания образцового прибора; Р – показания поверяемого манометра; Рм – максимальное значение шкалы.

Данные сводятся в протокол, имеющий следующую форму:

Фамилия ________________________________

Группа________________Дата______________

Регулировка и поверка пружинного манометра

Рабочий манометр № _______________ Тип манометра __________________

Предел измерения __________________ Класс точности __________________

Образцовый прибор: грузопоршневой манометр типа ____________________

Пружинный манометр №_____________ Цена деления ___________________

| Показания образцового манометра

| Показания поверяемого манометра,

МПа, (кгс/см2 )

|

| Условные единицы

| МПа, (кгс/см2)

| При прямом ходе

| Погрешность

| При обратном ходе

| Погрешность

|

| | | | | | |

Наибольшая приведённая погрешность ________________________________

Заключение: прибор годен (не годен) к эксплуатации. Подпись ____________

Вопросы для защиты работы

1. Как подбирается образцовый манометр?

2. Как определяется приведённая погрешность прибора?

3. Как проводится поверка на грузопоршневом манометре?

ЛАБОРАТОРНАЯ РАБОТА 5

Устройство, поверка и подготовка к работе глубинных манометров

Цель и содержание: изучить принципы действия и устройство глубинных манометров; познакомиться с общими правилами и порядком проведения поверки глубинных манометров; научиться подготавливать приборы к работе.

Теоретическое обоснование

Манометры, устанавливаемые в комплектах испытательного инструмента, предназначены для непрерывной регистрации изменения давления в затрубном пространстве и во внутренней полости бурильных труб в процессе спуска, испытания и подъёма испытательного инструмента на поверхность.

Манометры состоят из исполнительного узла, реагирующего на изменения давления в скважине, часового механизма и регистрирующего звена, содержащего диаграммный бланк, на котором фиксируется изменение давления во времени. В верхней части некоторых манометров имеется полость для установки максимального термометра.

По принципу действия исполнительного узла манометры подразделяются на поршневые (МГП) и геликсные (МГИ).

Поршневые манометры

В поршневых манометрах измеряемое давление воздействует на неуравновешенный поршень, жёстко скреплённый с пружиной, который в зависимости от давления растягивает пружину. Перемещение поршня, пропорциональное давлению в скважине, регистрируется иглой на бланке. Барабан каретки, приводимый в действие часовым механизмом, с закреплённым на ней диаграммным бланком равномерно вращается в течение всего процесса проведения операции. Поскольку диаграммный барабан совершает за время работы несколько оборотов, то на диаграммном бланке фиксируется несколько пересекающихся кривых (рис. 14).

Рисунок 14 – Манометр поршневого типа:

а – схема манометра: 1 – полость для установки максимального термометра; 2 – часовой привод; 3 – барабан каретки; 4 – диаграммный бланк; 5 – перо;

6 – пружина; б – диаграмма давления: аb, b’c, с'd – спуск оборудования,

dА – открытие приёмного клапана испытателя, АВ, В’С – приток;

СD, D'Е – восстановление давления, El – закрытие приёмного, открытие уравнительного клапанов испытателя; lt, f’q, g’h – подъём оборудования

Таким образом, в поршневых манометрах барабан каретки совершает вращательное движение, а регистрирующая игла – поступательное движение: в вертикальном направлении бланка регистрируется давление, а в горизонтальном направлении – время.

Манометр МГН –1. Манометры МГН – 1 пружинно-поршневого типа предназначены для выполнения точных измерений давления и его изменений (рис. 15). Под действием давления в скважине поршень 16 совершает поступательное движение, а для снятия статических нагрузок и повышения точности измерения давления – вращательное. Периодичность вращения поршня осуществляется автоматическим прерывателем электронного типа 9, смонтированным в корпусной трубке 10. Время остановки вращения поршня регулируется от нуля (непрерывный режим вращения) до 5 – 6 минут путём поворота ручки 6 со шкалой 7, снабжённой делениями, которые указывают задаваемую паузу.

Самовращение поршня обеспечивается электродвигателем постоянного тока 11, питаемого батареями сухих элементов 4. От электродвигателя через редуктор 12 вращательное движение передаётся измерительной пружине 15, жёстко связанной свободным концом с поршнем. Второй конец пружины соединён с валом 13, укреплённым в радиально-упорном подшипнике, и имеет возможность только вращательного движения.

Перемещение поршня, пропорциональное давлению в скважине, записывается пером на диаграмме, укреплённой в барабане 19 часового привода 20. Для этого каретка с пишущим пером 18 соединяется с поршнем посредством шарнира 17 и имеет возможность только поступательного перемещения по направляющим, выполненным в виде натянутых струн. Разделитель лабиринтового типа 14 состоит из трубок, расположенных концентрично, и предохраняет внутреннюю полость маноблока от проникновения внешней среды. Конструкция разделителя обеспечивает возможность быстрой разборки для промывки рабочих полостей.

|

| Рисунок 15 – Глубинный манометр МГН – 1:

1 – хвостовик; 2 – выключатель питания; 3 – сосуд с легкокипящей жид костью;

4 – источник питания;

5 – токопровод; 6 – ручка;

7 – шкала; 8 – диск;

9 – автоматический прерыватель; 10 – корпусная трубка;

11 – электродвигатель;

12 – редуктор;

13 – промежуточный вал;

14 – лабиринтовый разделитель; 15 – измерительная пружина;

16 – поршень; 17 – шарнир;

18 – каретка с пишущим пером;

19 – барабан с диаграммным бланком; 20 – часовой привод;

21 – амортизатор; 22 – наконечник

|

Блок питания электродвигателя состоит из четырёх элементов 4, соединённых последовательно, выключателя 2 и сосуда 3 с легкокипящей жидкостью. Повышение рабочей температуры вызывает испарение жидкости, приводит к повышению давления в блоке питания и препятствует выходу источников питания из строя. Электрическая цепь образуется корпусом прибора и токопроводом 5.

Геликсные манометры

В геликсных манометрах измеряемое давление через сильфонный разделитель действует на трубчатую пружину, которая разворачивается на угол пропорционально давлению, и величина оборота фиксируется пером на диаграммном бланке, укреплённом на барабане каретки. Барабан каретки поступательно перемещается с помощью ходового винта, приводимого в действие часовым приводом. Максимальный разворот барабана каретки не превышает одного оборота. На рис. 16 показана схема геликсного манометра и вид диаграммной записи.

Таким образом, в геликсных манометрах барабан каретки совершает поступательное движение, а регистрирующая игла – вращательное.

Манометр МГН – 2. Геликсные глубинные манометры выпускаются промышленностью в модификации нормального ряда манометров МГН – 2. Их применяют предпочтительно для измерения высоких давлений при повышенных температурах.

Манометр МГН – 2 (рис. 17) состоит из двух основных узлов – манометрического блока и механизма записи. Маноблок состоит из сильфонного разделителя 1, геликса, воспринимающего давление в скважине, 2, зубчатой муфты 3 и передаточного валика 4, вращающегося в шарикоподшипниках 5 и 6. Все эти детали смонтированы в переходниках 7 и 8 и трубе 9. Механизм записи размещён в корпусе 10 и переходнике 7. Он состоит из часового механизма 11, редуктора 12, барабана записи 13 с гайкой 14, ходовым винтом 15 и плавающей опорой. Барабан опирается тремя выступами на кромки направляющих пазов корпуса 10 и прижимается к ним пружиной. Перодержатель связан зубчатой муфтой с передаточным валиком 4. Для выбора люфта держатель центрируется относительно барабана направляющей трубой, скользящей опорой и пружиной. Доступ к барабану записи и редуктору обеспечивается через съёмную крышку механизма записи, закреплённую упором и пружинным фиксатором. К прибору придаётся унифицированная термометрическая секция с максимальным термометром и амортизационным устройством.

Рисунок 16 – Манометр геликсного типа:

а – схема манометра: 1 – часовой привод, 2 – винт, 3 – барабан каретки,

4 – перо, 5 – диаграммный бланк, 6 – геликсная пружина, 7 – сильфонный разделитель; б – диаграмма давления: аb – спуск оборудования; сd – подъём оборудования, АВ – приток, ВС – КВД

|

| Рисунок 17 – Глубинный манометр нормального ряда

МГН – 2:

1 – сильфонный разделитель;

2 – геликс; 3 – зубчатая муфта;

4 – передаточный валик;

5, 6 – шарикоподшипники;

7, 8 – переходники; 9 – труба;

10 – корпус; 11 – часовой механизм; 12 – редуктор;

13 – барабан для записи;

14 – гайка; 15 – ходовой винт

|

Барабан перемещается по направляющим под действием собственной массы, но скорость его хода регулируется движением несамотормозящего винта, передаточным отношением редуктора и частотой вращения вала часового привода, играющих роль спускового устройства. Наличие редуктора и двух сменных винтов с различным ходом обеспечивает получение четырёх масштабов записи при использовании одного часового привода.

В приборах, предназначенных для газовых скважин, сильфон можно заменить фильтром. В этом случае наружное давление поступает непосредственно в геликс, что несколько повышает точность показаний.

Геликсные манометры имеют высокую точность записи давления (погрешность не более 0,2%), просты по конструкции и надёжны в эксплуатации.

Аппаратура и материалы

1. Глубинный манометр.

2. Грузопоршневой образцовый манометр.

3. Термостатирующая установка с максимальной температурой термостатирования не ниже верхнего предела рабочей температуры.

4. Микроскоп измерительный или компаратор.

5. Хронометр.

6. Комплект термометров.

7. Инструменты.

Подготовка прибора к работе

Подготовка прибора для проведения измерений в скважине состоит в смене диаграммного бланка, заводе часового привода и включения цепи электропитания путём поворота выключателя 2 (рис 15). При необходимости следует промыть маноблок и заполнить его маслом. Перед заполнением маноблока жидкостью необходимо отсоединить его от трубы 10, поставив прибор в вертикальное положение.

Режим работы прерывателя устанавливается обычно перед выездом на скважину в лабораториях КИП или в лабораториях бригад по исследованию. Там же проверяется пригодность источников питания.

Содержание отчета и его форма

После выполнения работы должен быть составлен отчёт, содержащий:

– цель и теоретические основы работы;

– изображение манометров поршневого и геликсного типа и их диаграмм (схематически);

– схему поверки глубинных манометров и краткое перечисление последовательности операций при поверке;

– выводы и ответы на контрольные вопросы.

Вопросы для защиты работы

1. Как происходит запись давления в поршневом и геликсном манометрах?

2. Что в поршневом манометре предусмотрено для снятия статических нагрузок с поршня?

3. Если геликсный манометр используется в газовых скважинах, можно ли повысить точность его показаний?

ЛАБОРАТОРНАЯ РАБОТА 6

Теоретическое обоснование

На ГРС и ГРП объектом автоматического регулирования чаще всего является давление – основной параметр, определяющий режим транспорта газа, а также расход газа и др.

Автоматическими регуляторами называют устройства, самостоятельно поддерживающие в объекте регулирования давление, расход, температуру, уровень и другие параметры на заданном значении.

В процессе подачи газа и газораспределения автоматические регулирующие приборы выполняют сложные функции. Так, автоматический регулятор давления должен обеспечить в городских сетях постоянное давление независимо от изменений давления или расхода в магистральном газопроводе, куда подключена ГРС.

Автоматические регуляторы давления состоят из командного (пилотного) устройства, регулирующего органа (регулирующий клапан) и вспомогательных устройств (фильтров, редукторов, вентилей, манометров и др.).

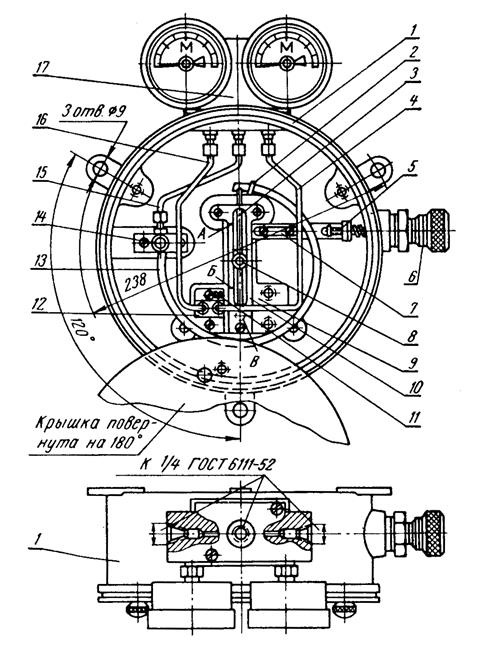

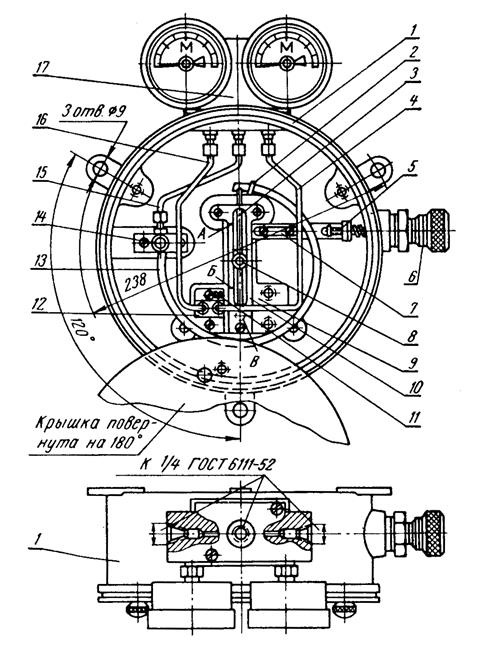

Регулятор давления РД (пилотное устройство) изображён на рис. 19. Чувствительным элементом прибора является манометрическая пружина 13, которая одним концом жёстко связана со стойкой 14, укреплённой на корпусе. Свободный конец манометрической пружины снабжён серьгой 2, шарнирно соединённой с заслонкой 3.

Левый манометр (питание) трубкой 16 соединяется с соплом 12, укреплённом на подвижной плате 9; плата 9 через тягу 7 связана с винтом 5, который приводится в движение рукояткой 6. На подвижной плате 9 укреплена направляющая скоба 10, по которой передвигается штифт 8 от риски «А» до риски «В».

Рисунок 19 – Пневматический регулятор непрямого действия типа РД

Правый манометр (давление на выходе) трубкой 4 соединяется с соплом 12. Импульсное давление (регулируемая среда) поступает через центральное отверстие корпуса 17 по трубке 15 в манометрическую пружину 13, которая под влиянием давления стремится выпрямиться, вследствие чего перемещает заслонку 3, прикрывающую сопло 12; в сопло (дроссельный орган) 12 через трубку 16 подводится сжатый воздух давлением 0,13 – 0,15 МПа (1,3 – 1,5 кгс/см2). Указанное выше перемещение заслонки перекрывает выход воздуха в атмосферу и вызывает увеличение давления воздуха в трубке 4. Воздух, находящийся в трубке 4, является командным, направляется в манометр и на регулирующий клапан (исполнительный механизм регулятора).

Вращением рукоятки 6 достигается передвижение платы 9 и заслонки 3 и таким образом устанавливается заданное давление.

При передвижении штифта настройки дросселирования 8 изменяется плечо заслонки и соответственно увеличивается или уменьшается чувствительность прибора. Движение штифта вверх вызывает увеличение зазора между соплом и заслонкой, что приводит к уменьшению степени дросселирования, а движение вниз уменьшает зазор, в результате чего степень дросселирования увеличивается, в этом случае заслонка стремится прижаться к соплу благодаря действию пружины 11.

На рис. 20 изображена принципиальная схема работы регулятора с установкой на прямое действие. Регулируемое давление поступает в манометрическую пружину 7, в результате повышения давления пружина выпрямляется и приводит в движение заслонку 2, которая перекрывает выход воздуха из сопла 3. Редуктор давления питается сжатым воздухом или газом и регулирует их до давления 0,13 – 0,15 МПа (1,3 – 1,5 кгс/см2). Воздух или газ от редуктора через дроссель поступает в сопло и, вследствие того, что последнее перекрылось заслонкой, командное давление в линии исполнительного механизма повышается (при прямом действии).

Уменьшение регулируемого давления приводит к уменьшению командного давления в лин

, вызывая усилие R, которое передаётся на мембрану и преобразуется в давление жидкости под мембраной. Это давление пропорционально усилию R, которое, в свою очередь, пропорционально усилию растяжения Р, а следовательно и нагрузке на крюке Qкр.

, вызывая усилие R, которое передаётся на мембрану и преобразуется в давление жидкости под мембраной. Это давление пропорционально усилию R, которое, в свою очередь, пропорционально усилию растяжения Р, а следовательно и нагрузке на крюке Qкр.

= (Ро – Р)/Рм·100%,

= (Ро – Р)/Рм·100%,