Для лучшего использования ресурсов деталей их следует заменять только при отказах.

Индивидуальные замены деталей по их отказу позволяют полностью использовать ресурс, а поэтому ими надо всегда пользоваться, если нет особых ограничений и детали расположены в первых уровнях схем разборки-сборки, т.е. легкодоступны.

Однако конструкции машин имеют группы деталей, заменяемых совместно по конструктивным и технологическим причинам, что обеспечивает общее удовлетворительное функционирование и долговечность агрегатов.

Такие групповые замены определяются заводом изготовителем и называются регламентированными. К ним же относят замены после определенной наработки назначенного ресурса. Ресурс определяется требуемой вероятностью безотказной работы элемента, обеспечивающего безопасность.

Часто объединяют в группы совместных замен детали, расположенные во внутренних полостях агрегатов и недостаточно долговечные, т.е. лимитирующие безотказность.

Это делают в эксплуатации для минимизации затрат и числа ремонтов.

Для выявления целесообразности такого объединения необходимо предварительно выявить вероятность безотказной работы группы деталей совместной замены, степень использования их ресурсов, потери от недоиспользования деталей.

Детали такой группы соединены последовательно в смысле надежности.

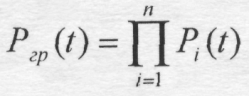

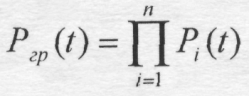

Вероятность безотказной работы группы последовательно соединенных независимых по безотказности п деталей Ргр (t) определяют произведением вероятностей безотказной работы Pi(t) каждой i -ой детали в соответствии с теоремой умножения вероятностей:

Средний ресурс или среднюю наработку группы определяют по известной из теории вероятности формуле:

Как видно из этой формулы, средний ресурс группы при п > 1 всегда меньше среднего ресурса любой i -ой детали, входящей в группу совместной замены.

Для оценки недоиспользования ресурса деталей применяют коэффициент использования ресурса ( βpi).

или

Этот коэффициент оценивает недоиспользование ресурса без учета стоимости детали, а она может существенно отличаться. Поэтому при одном и том же коэффициенте βpi потери могут быть различными.

Для оценки стоимостных потерь применяют дополнительно коэффициент использования детали (βд).

Для оценки стоимостных потерь применяют дополнительно коэффициент использования детали (βд).

где Сi - стоимость i -ой детали группы.

Чем больше число деталей в группе, тем больше отличие ресурсов при прочих равных условиях, т.е. тем больше недоиспользование ресурсов деталей.

На потери влияют также различие средних ресурсов и коэффициенты вариаций V распределений ресурсов деталей.

Чем больше различие ресурсов и коэффициентов, тем больше и потери ресурсов.

Элементы конструкции, отказы которых связаны с нарушением безопасности, заменяют после назначенного ресурса - суммарной наработки, при достижении которой эксплуатация должна быть прекращена независимо от состояния элемента.

Назначенный ресурс (tpн) определяют исходя из обеспечения требуемого уровня вероятности P(t) безотказной работы.

Коэффициент использования ресурса при такой замене:

и он существенно меньше единицы. Однако это оправдано требованиями безопасности.

Таким образом, рассмотрены системы замен:

1. индивидуальная по отказу;

2. групповая по отказу любой детали группы;

3. принудительная после назначенного ресурса.

Кроме этих систем имеет распространение комбинированная система замен, при которой относительно дешевые детали заменяют по отказу, а при отказе дорогой детали заменяют группу деталей.

Методика определения номенклатуры и количества запасных частей и оборотных агрегатов

Номенклатура запасных частей для эксплуатации машин определяется, прежде всего, наименованием деталей, лимитирующих безотказность и отражаемых в так называемых картах надежности. Потребность эксплуатации предприятия в запасных частях данного наименования:

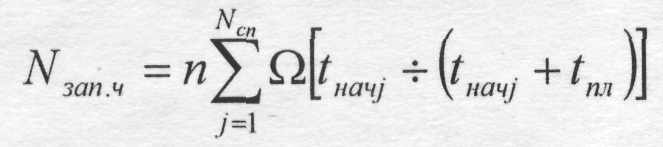

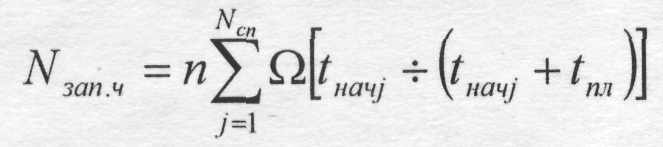

Номенклатура запасных частей для эксплуатации машин определяется, прежде всего, наименованием деталей, лимитирующих безотказность и отражаемых в так называемых картах надежности. Потребность эксплуатации предприятия в запасных частях данного наименования:

где Ω - ведущая функция (показатель процесса восстановления разновидностей текущего ремонта);

tначj – наработка j -машины на начало планового периода;

tпл - планируемая наработка на период;

п - число заменяемых деталей данного наименования при выполнении определенной разновидности текущего ремонта;

Ncп - списочное количество машин в парке.

Если детали данного наименования заменяют при выполнении не одной, а нескольких разновидностей текущего ремонта, то результаты расчета по выше стоящей формуле суммируют.

При составлении заявок на поставки запасных частей учитывают остаток их на складе и необходимый неснижаемый запас.

При отсутствии информации по разновидностям текущего ремонта потребность в запасных частях можно определить по параметру потока отказов элементов ωэ(t), связанных с их заменой.

Этот показатель отражает изменения отказов в зависимости от общей наработки машин, что необходимо учитывать при определении потребности в запасных частях.

Исходными данными для расчетов являются наработка машин с начала их эксплуатации, параметры потока отказов элементов (ωэ(t)).

Заказываемое число запасных частей на планируемый период должно дополнять число запасных частей, находящихся на складе в наличии, до величины тα.

Уровень гарантированной вероятности α наличия запасных частей на складе должен устанавливаться для определенного числа машин в основном на основании соображений экономического и технического характера.

Среднюю годовую потребность тср в запасных частях (в шт./год) можно также определить при отсутствии информации по параметру потока отказов, исходя из наработки tам за амортизационный период nл (в годах), ресурсов до первой замены tр.нов и между заменами tр.м.з данной детали, числу машин Ncп данной модели по соотношению:

(1)

где Ncп — число машин данной модели;

п - число деталей одного наименования;

tам - наработка за амортизационный период;

tр.нов - ресурс до первой замены;

tр.м.з - ресурс между заменами данной детали;

nл - амортизационный период в годах.

По этому уравнению рассчитывают расход тех деталей, которые выбраковывают после их замены на машине.

Расход восстанавливаемых деталей:

(2)

где tр.п.нов - полный ресурс деталей, установленных на заводе, ч;

tр.п.м.з - полный ресурс деталей, установленных при устранении отказа (между заменами).

tр.п.нов = tр.п.м.з + Кtр.в.з

где tр.в.з - средний ресурс после восстановления;

К- число восстановлений детали.

tр.п.м.з = tр.м.з + Кtр.в.з

При использовании уравнений (1) и (2) следует иметь в виду, что возможны случаи, когда средние или полные ресурсы деталей равны или больше амортизационной наработки taм.

Такое положение не исключает полностью необходимости в запасных частях данного наименования, т.к. в расчетные уравнения входят средние ресурсы.

Распределение ресурсов деталей и taм машины может быть таким, что их совмещение не исключает отказы деталей до списания машины.

Поэтому потребности запасных частей желательно рассчитывать вероятностными методами.

Расчет количества агрегатов

Оборотные агрегаты необходимы для уменьшения простоя машин при устранении отказов, а также для обеспечения высокого качества ремонта.

Когда время на замену агрегата меньше времени его ремонта при простое машины, целесообразно снять отказавший и установить агрегат оборотного фонда, т.е. применить агрегатный метод ремонта.

Однако создание оборотного фонда агрегатов связано с затратами средств, поэтому оборотный фонд не должен быть чрезмерно большим, а, точнее, должен быть оптимальным.

Для анализа влияния агрегатного метода ремонта на простои машины воспользуемся коэффициентом готовности:

где tз.а .- время простоя при замене агрегата, дни;

tp - средний ресурс агрегата, ч;

tcc - среднесуточная наработка, ч.

Полученное соотношение отражает положение, при котором в любой момент времени имеется исправный агрегат оборотного фонда для замены отказавшего, установленного на машине.

Однако известно, что поток отказов имеет сгущения и разряжения.

Поэтому необходимо учитывать вероятность (Ро.пр) того, что не будет простоя машин из-за отсутствия оборотных агрегатов при их общем числе п.

Имея в виду, что Ро.пр <1, число работоспособных машин, обеспеченных оборотными агрегатами, будет соответственно меньше. Учтем это введением Ро.пр в расчет.

Получим условно названный оперативный коэффициент готовности:

Кг.о.п=Кга*Ро.пр.

При индивидуальном методе ремонта время простоя машины из-за ремонта агрегата tpeм>tзa, поэтому коэффициент готовности меньше:

При индивидуальном методе ремонта время простоя машины из-за ремонта агрегата tpeм>tзa, поэтому коэффициент готовности меньше:

Кг.а > Кг.инд.

Однако полностью использовать различие коэффициентов невозможно, т.к. не исключается простой машин из-за отсутствия исправного агрегата оборотного фонда в момент отказа основного, установленного на машине.

Лекция 9

Подготовка машин к эксплуатации

Для оценки стоимостных потерь применяют дополнительно коэффициент использования детали (βд).

Для оценки стоимостных потерь применяют дополнительно коэффициент использования детали (βд).

Номенклатура запасных частей для эксплуатации машин определяется, прежде всего, наименованием деталей, лимитирующих безотказность и отражаемых в так называемых картах надежности. Потребность эксплуатации предприятия в запасных частях данного наименования:

Номенклатура запасных частей для эксплуатации машин определяется, прежде всего, наименованием деталей, лимитирующих безотказность и отражаемых в так называемых картах надежности. Потребность эксплуатации предприятия в запасных частях данного наименования:

При индивидуальном методе ремонта время простоя машины из-за ремонта агрегата tpeм>tзa, поэтому коэффициент готовности меньше:

При индивидуальном методе ремонта время простоя машины из-за ремонта агрегата tpeм>tзa, поэтому коэффициент готовности меньше: